Практическое задание_технология конструкционных материалов 1. Бланк выполнения задания 1 Задание по технологии литейного производства

Скачать 4.22 Mb. Скачать 4.22 Mb.

|

|

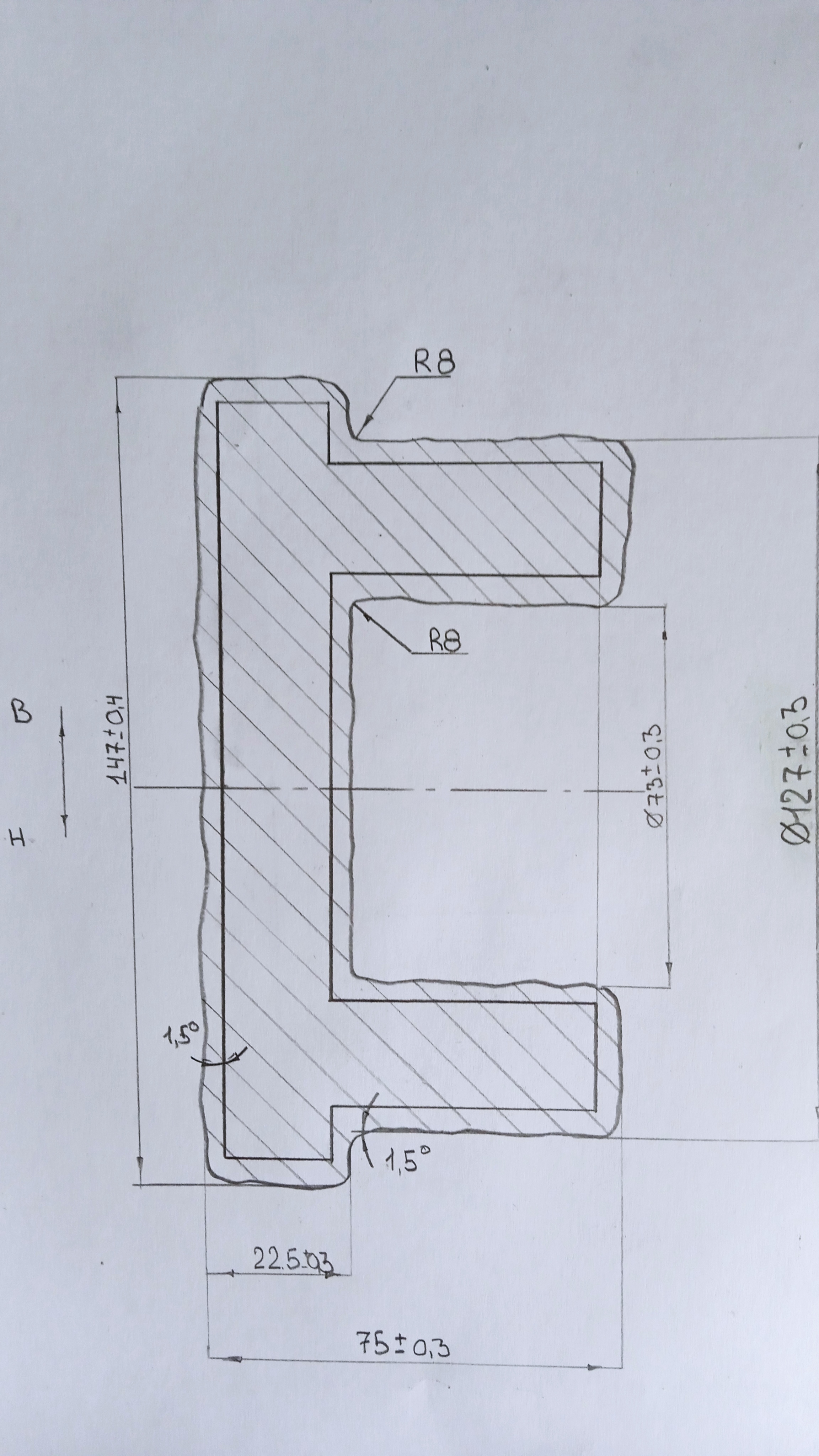

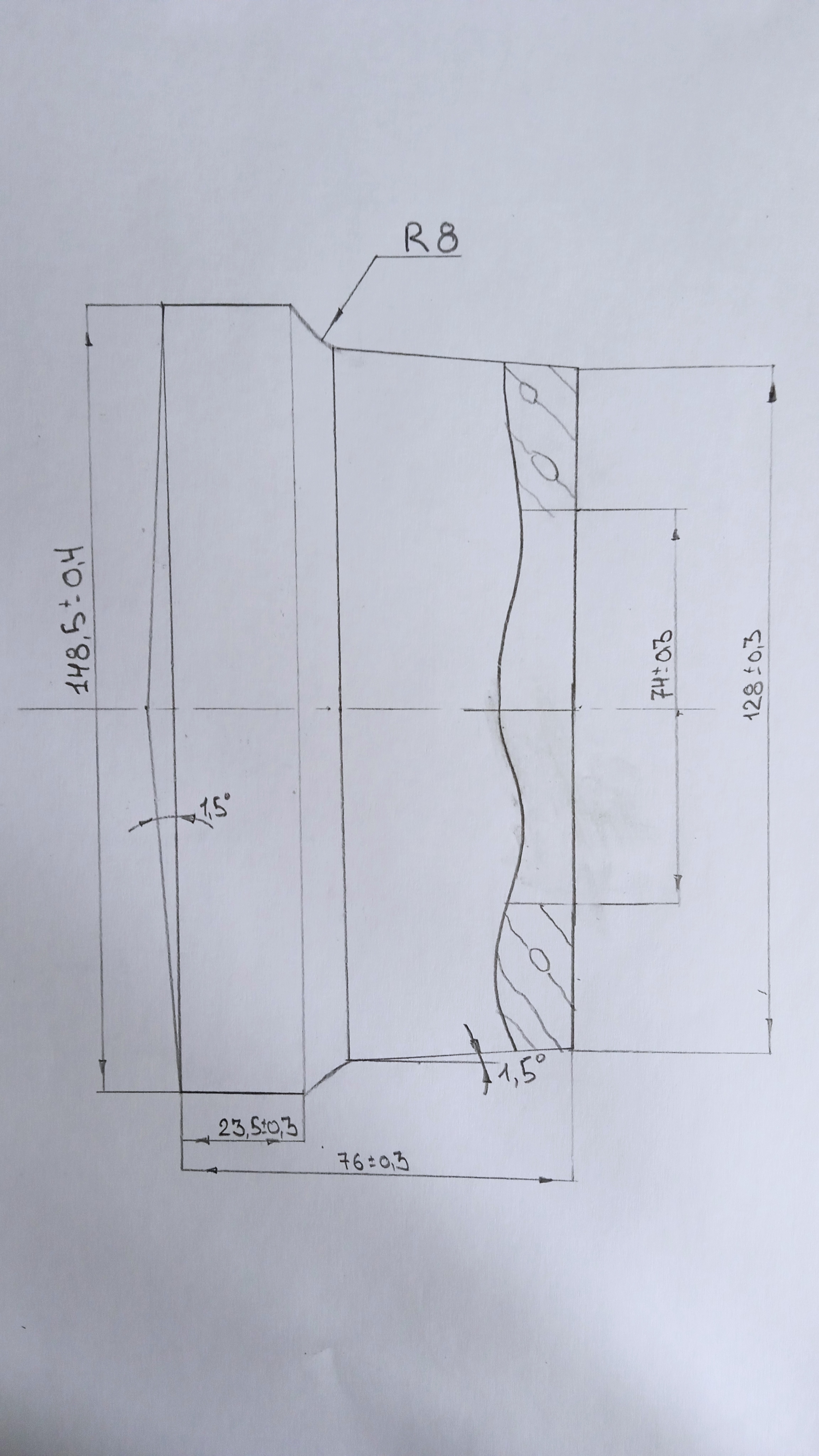

Бланк выполнения задания 1 Задание по технологии литейного производства Произвести расчёт веса отливки, размеров модели для детали, указанной на рисунке 1.1. Начертить эскиз модели для изготовления отливки. исходные данные приведены в таблице 1.1. Таблица 1.1 – Исходные данные

Рисунок 1.1 – Эскиз детали Деталь изготовлена из стали 20ХИЛ. Определенные технические характеристики стали 20ХИЛ объясняют ее применение в разных направлениях промышленности: Производстве трубной арматуры (накидных гаек, штуцеров, фланцев, крестовин, ниппелей). Изготовлении строительных материалов. Сборке разных металлоконструкций, машин, судов, промышленного оборудования. При проектировании отливки учитываем припуск на механическую обработку (см. таблицы 2, 3 [3] производство массовое, отливка относится к 1 классу точности) и допуски на размер (см. таблицу 6), формовочные уклоны (0,5…2°), галтели (радиус принимают от 1/5 до 1/3 средней арифметической толщины стенок) [3]. Назначение припусков на отливку приведено в таблице 1.3. Эскиз отливки с модельно-литейными указаниями показан на рисунке 1.2. Отливка изготавливается в форме с горизонтальной плоскостью разъёма. Процесс литья в песчано-глинистые формы состоит из следующих этапов: 1) изготовление модели; 2) приготовление формовочных и стержневых смесей; 3) изготовление стержней и литейных форм; 4) сборка литейных форм; 5) расплавление металла; 6) заливка металла в формы; 7) освобождение отливки из формы; 8) обрубка и очистка отливок; 9) контроль качества отливок и исправление исправимых дефектов. Определим массу детали как сумму масс параллелепипеда 140х140х20 и полого цилиндра ø120/80х20: Mд≈ ρ  Mд≈ 7850  =1.54 кг =1.54 кгТаблица 1.3 - Назначение припусков на отливку

По чертежу детали разрабатываем технологический чертёж отливки с элементами литейной формы в следующей последовательности: 1) определяем плоскость разъёма модели и формы для удобства формовки и извлечения модели из формы. Разъем модели и формы показываем отрезком на чертеже. Направление разъёма показываем сплошной основной линией, ограниченной стрелками и перпендикулярной к линиям разъёма. Положение отливки в форме при заливке обозначаем буквами В (верх) и Н (низ). Буквы проставляем у стрелок, показывающих направление разъёма формы; 2) у поверхностей, с которых будет сниматься слой металла при последующей механической обработке, наносим сплошной тонкой линией, вынесенной за контур детали, припуски на механическую обработку. Величина припусков определяется по ГОСТ 26645-85; 3) отверстия, впадины и т.п., не выполняемые при изготовлении отливки, вычерчиваем сплошной тонкой линией; 4) контуры стержня со стержневыми знаками 4, выполненными заодно со стержнем, также изображаем на чертеже. В разрезе стержни штрихуются только у контура. При вертикальном расположении стержней обязательно наличие конусности на их знаках; при горизонтальном расположении стержней конусность знаков не выполняется. Размеры знаков стержней и зазоры между знаками стержней и модели принимаем по ГОСТ 26645-85.  Рисунок 1.2 - Эскиз отливки Определим массу детали как сумму масс параллелепипеда 147х147х22,5 и полого цилиндра ø127/73х27,5: Mд≈ ρ  Mд≈ 7850  =1,65 кг =1,65 кгПоследовательность изготовления формы включает следующие этапы [2]: - установка опок на машину; - засыпка формовочной смеси; - уплотнение смеси; - удаление моделей из формы; - транспортировка и сборка форм. Эскиз модели показан на рисунке 2.3. Размеры модели увеличиваем на величину усадки сплава (1,2%).  Рисунок 2.3 – Эскиз модели Машинная формовка обеспечивает геометрическую точность отливки, повышает производительность труда, а также сокращает цикл изготовления. |