вкр. Брянский государственный технический

Скачать 3.76 Mb. Скачать 3.76 Mb.

|

3.ЭКСПЛУАТАЦИОННО-технологическая частьСовременные методы неразрушающего контроля элементов турбин в процессе ревизий и ремонтов 3.1. Общие сведения Классификация основных методов и приборов прямого неразрушающего контроля деталей турбины представлены на листе 1. Диагностические средства подразделяются по степени разрешающей способности. В зависимости от необходимой точности оценки состояния деталей выбирают метод контроля (лист 2). В процессе эксплуатации и технического обслуживания ГТУ в настоящее время в той или иной степени используются следующие средства и методы раннего выявления неисправностей. Визуальный контроль является широко распространенным методом выявления дефектов ГТУ. Этим способом выявляются такие дефекты, как трещины, забоины, коробление, оплавление, различные течи, нарушение крепления, монтажа, а так же качественно оцениваются внешние признаки работы ГТУ. Этот способ крайне прост и доступен при выполнении всех видов технического обслуживания, поэтому он наиболее распространен. Визуальному осмотру при ремонте подвергаются все агрегаты, узлы и детали ГТУ. При визуальном осмотре применяются обычные лупы 3-20 –кратного увеличения, телескопические и бинокулярные лупы, различные системы бороскопов- эндоскопов, пересокпических дефектоскопов и перескопических «разведчиков» внутренних полостей. Ультразвуковая дефектоскопия позволяет контролировать детали из любых материалов, в которых распространяется ультразвук. С ее помощью можно обнаружить трещины глубиной не менее 0,1 мм и шириной 0,001мм. Ультразвуковые методы дефектоскопии основываются на отражении звука, звукопроницаемости, явлениях резонанса, светозвуковых явлениях. Метод ультразвукового контроля довольно сложен, поэтому пользоваться им могут только специалисты, обладающие хорошей теоретической подготовкой и большим опытом практической работы. Индукционный (токовихревой) метод основан на создании в контролируемой детали вихревых токов, индуктируемых переменным электромагнитным полем специальных катушек-датчиков. Вихревые токи текут в контролируемой детали по кольцевому замкнутому контуру. Нарушение сплошности (трещины) является препятствием вихревых токов, что аналогично увеличению сопротивлению поверхностного тока. Сигнал, снимаемый с катушек-датчиков, усиливается, корректируется и анализируется с помощью электрических схем, на выходе которых устанавливаются стрелочные микроамперметры, оптоэлектронные трубки, самописцы или релейно-контактные устройства. Из-за относительно малой величины проникновения высокочастотного электромагнитного поля индукционный метод может быть использован при выявлении поверхностных и подповерхностных усталостных трещин на деталях из электропроводящих сплавов. Дефекты, расположенные на значительной глубине, этим методом не могут быть выявлены. В последнее время широкое применение получил модуляционный вариант метода, характеризующийся взаимным перемещением друг относительно друга датчика и контролируемого объекта. Дефектоскопы, для которых взаимное перемещение датчика и контролируемого объекта не является обязательным, называются статическими. Все приборы взаимного назначения имеют световую или звуковую сигнализацию о наличие дефекта. Некоторые приборы имеют шкалы, проградуированные в миллиметрах для ориентировочного определения глубины трещины. Надежность контроля индукционным методом зависит от того, насколько правильно составлена методика и как четко она будет выполняться. Основные типы применяемых отечественных дефектоскопов индукционного типа приведены в табл. 4.1. Таблица 4.1 Индукционные дефектоскопы (статические и динамические)

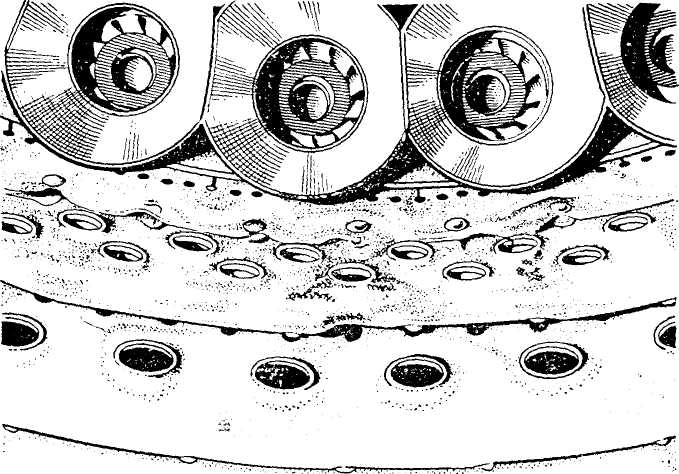

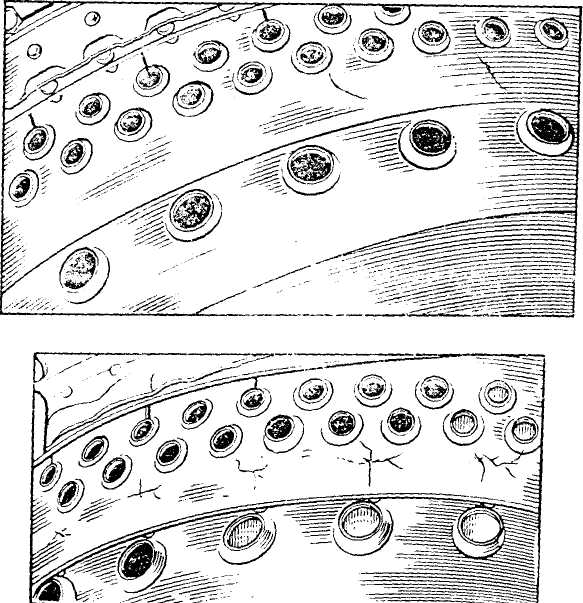

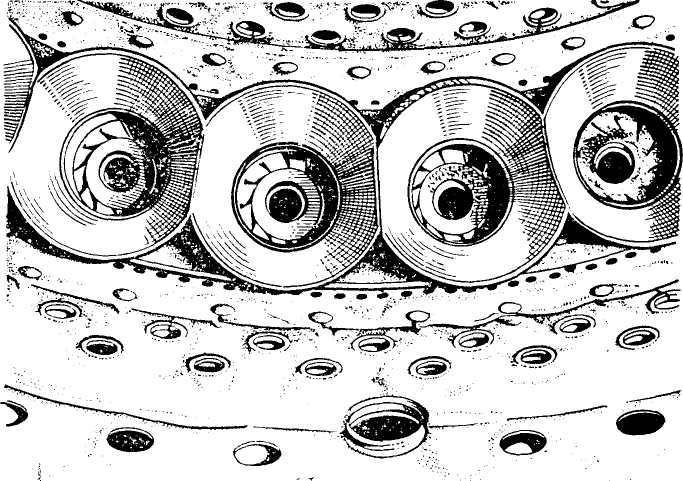

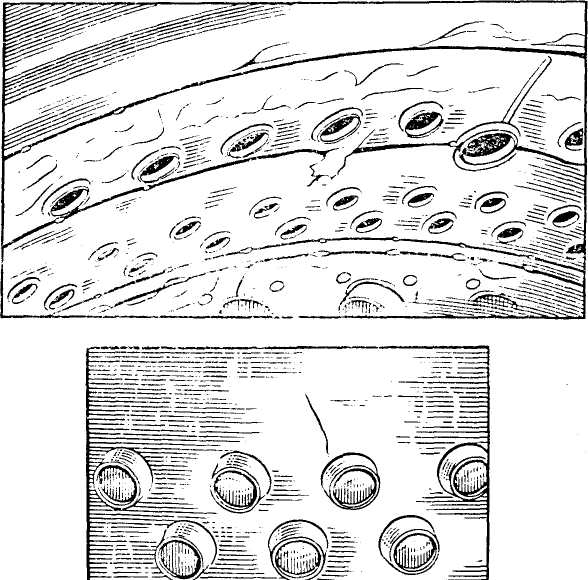

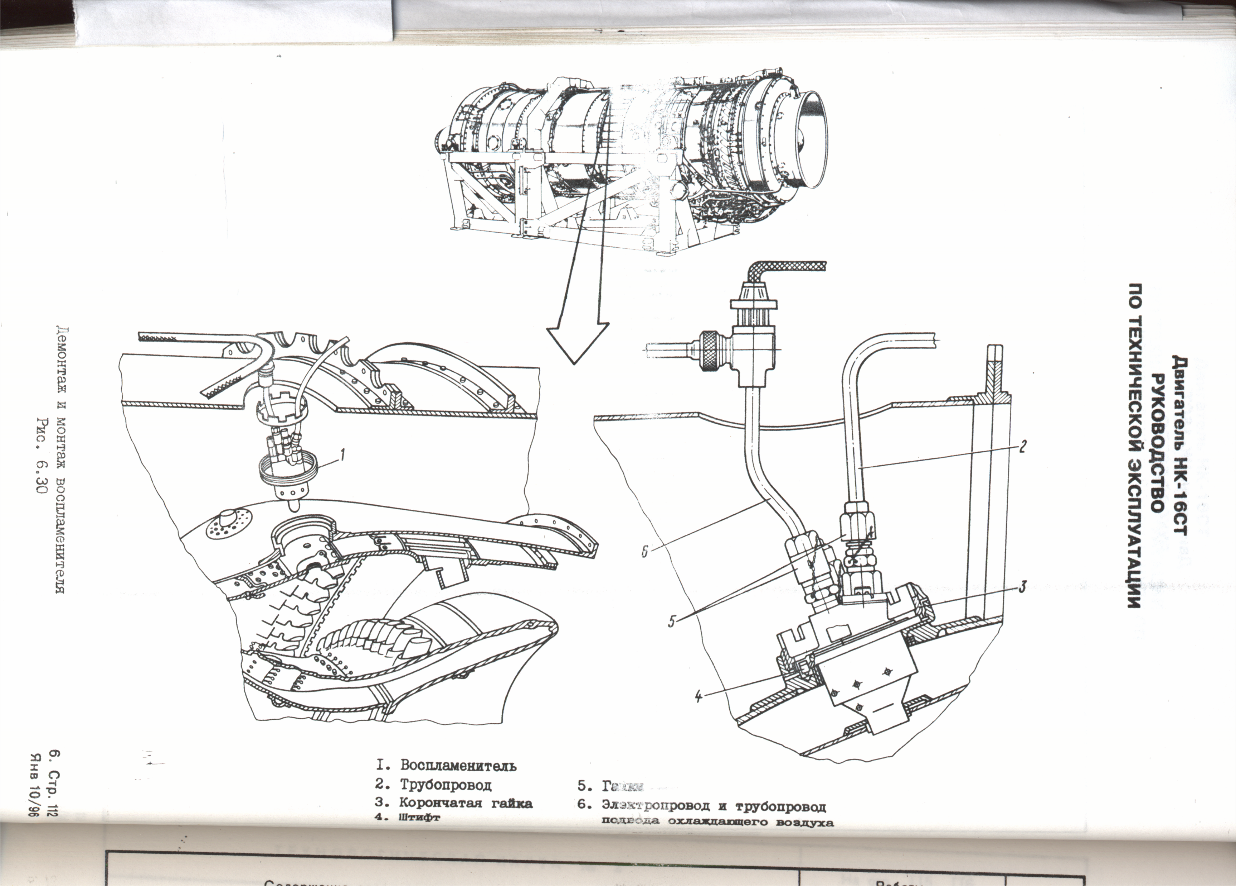

Рентгено- и гамма-дефектоскопия в условиях КС не применяется из-за громоздкости аппаратуры, профессиональной вредности для обслуживающего персонала, дороговизны оборудования, сложности применения, малой степени использования. Применение этих методов целесообразно в условиях крупных кустовых методов ремонтных баз и заводов. Магнитно-порошковый метод является наиболее чувствительным. Он основан на выявлении магнитных полей. В зонах дефектов происходит резкое изменение параметров магнитного поля рассеивания, определяющееся размерами, формой, глубиной залегания и ориентировкой дефекта. При открытии детали магнитной суспензии, состоящей из смеси керосина и трансформаторного масла, в которой во взвешенном состоянии находится мелкодисперсный порошок ферромагнитной окиси железа, частицы порошка притягиваются магнитным полем рассеивания, в результате чего они скапливаются над трещиной или немагнитными включениями. Применение метода ограничивается только магнитными материалами. Отечественной промышленностью выпускаются для магнитного контроля установки ДНП-2, 77ПДМ-3М, У-601-6И и др. Магнитно- люминесцентный метод основан на применении магнитного метода и флуоресцирующей и индикаторной жидкости при обнаружении трещин. На контролируемую поверхность наносится вазелиновое масло со взвешенным в нем магнитным порошком и флуоресцирующим веществом. При ультрафиолетовом облучении дефекты деталей обнаруживаются в местах проникновения индикаторного вещества. Люминесцентный метод основан на свойстве веществ, заполняющих мельчайший поверхностный дефект, превращать поглощенную световую энергию (ультрафиолетовые лучи) в излучение другого спектрального анализа. Смысл технологии – на очищенную поверхность контролируемой детали наносится слой флуоресцентной жидкости: затем жидкость смывается водой с поверхности, посыпается абсорбентом (силикагелем) и выдерживается до 30 мин на воздухе, а затем осматривается в фильтрованном ультрафиолетовом свете. Под действием ультрафиолетовых лучей, раствор проникший в трещины, ярко светится желто – зеленым светом с голубым оттенком; флуоресцирующая жидкость состоит из следующих компонентов, %:керосин – 50, бензин – 25, световое минеральное масло – 25, флуоресцирующий краситель – 0,02-0,03. В качестве люминесцентного красителя может так же применятся люмоген водно – голубой и зелено – желтый. Отечественной промышленности для люминесцентной дефектоскопии выпускаются дефектоскопы ЛД-2, ЛД-4 и др., оборудованные ртутно – кварцевыми лампами ДРШ-250. Метод красок заключается в использовании капиллярных свойств поверхностных трещин, заполняемых красителем, видемом в обычном белом свете. Этот метод не требует применения специальной аппаратуры и благодаря этому может широко и оперативно применятся при ремонте ГТУ в условиях КС. Технология выполнения дефектоскопии по этому методу состоит из следующих операций. Деталь обезжиривается смесью тринатрийфосфата 30-50г, эмульгатора ОП-7. Смесь перед употреблением подогревается до 60-800С. После обезжиривания деталь промывают в проточной воде и просушивают в сушильном шкафу при 2000С в течении 20 мин, после чего протирают ацетоном и растворителем РДВ, а затем покрывают 2-3 слоями краски. Чувствительность цветного метода дефектоскопии значительно увеличивается, если перед нанесением краски деталь прокалить в печи од 300-4000С. После покрытия краской деталь выдерживают 2-3 мин, затем ее обмывают ацетоном или смесью, состоящей из 30% керосина и 70% трансформаторного масла и тщательно протирают сухой марлей. Сразу же после удаления с поверхности детали проникающей краски ее покрывают белой проявляющей краской в 2-3 слоя. Через 8-10 мин деталь осматривают. Трещины проявляются в виде тонких линий красного цвета. 3.2. Осмотр камеры сгорания оптическим эндоскопом Н-200 К ухудшению технического состояния ГТУ приводят коробление и прогар жаровой трубы камеры сгорания, в результате чего увеличивается неравномерность температурного поля и, как следствие, снижение мощности ГТУ за счет дополнительного ограничения температуры газа перед турбиной высокого давления. В общем случае под понятием «дефект» принято понимать каждое несоответствие продукции требованиям, установленным нормативной документацией (ГОСТ 17102-71). Дефекты подразделяются на явные и скрытые. Явные дефекты, как правило, обнаруживаются визуально, скрытые — с помощью специальных приборов. Дефектоскопия включает в себя следующие этапы: подготовка рабочего места, средств измерения и материалов; очистка поверхности дефектируемой детали; выявление и измерение дефектов. При организации рабочего места для дефектоскопии необходимо выполнять следующие правила: -обеспечивать свободный доступ ко всем деталям и узлам со всех сторон; -обеспечивать возможность близкого и безопасного подключения приборов; -устанавливать стол для приборов и ведения записей; -приготавливать керосин, чистую ветошь, мел, наждачную бумагу, масло к началу работы на рабочем месте. Дефектоскопию деталей в условиях КС осуществляют методом неразрушающего контроля, т.е. без нарушения их к дальнейшему использованию. При выборе метода дефектоскопии необходимо учитывать характер и расположение дефекта, технические условия на отбраковку, материал детали, состояние и чистоту поверхности, форму и размер детали. Осмотр узлов камеры сгорания производится в соответствии с Регламентом технического обслуживания. Осмотру оптическими приборами подвергаются следующие узлы: - сопла форсунок, лопатки завихрителей, кромки диффузоров горелок, нижняя и верхняя кромки корпуса головки, наружное и внутреннее кольца головки и головка заклепок крепления колец; - наружный и внутренний конус, наружное и внутреннее уплотнительные кольца; - шов приварки внутреннего уплотнительного кольца к внутреннему кожуху; - шов приварки наружного уплотнительного кольца к наружному кожуху; - места приварки карманов к внутреннему и наружному кожухам. Наружный корпус камеры сгорания осматривается визуально. Осмотр производится техническим персоналом со специальной подготовкой. При осмотре сопел форсунок, лопаток завихрителей, кромок диффузоров горелок, кромок корпуса головки, наружного и внутреннего кольца ДОПУСКАЮТСЯ: -растрескивания согласно нормам на рис. 4.1, 4.2; -прогары величиной менее 20x40 мм; -оплавления на кромках диффузоров горелок до 10 мм; -обгар кромок наружного и внутреннего кольца головки согласно нормам на рис. 4.1, 4.2; оплавление и трещины на кромках корпуса головки согласно нормам на рис. 4.1, 4.2; При осмотре поверхности наружного и внутреннего конуса и наружного кольца ДОПУСКАЮТСЯ: - коробления, трещины, прогары согласно нормам на рис. 4.1, 4.2. При осмотре наружного и внутреннего уплотнительного кольца и места их приварки к кожухам камеры сгорания НЕ ДОПУСКАЮТСЯ: -трещины по сварным швам; -продольные трещины на уплотнительных кольцах; - трещины и прогары по перемычкам между карманами.   Рис. 4.1. Допустимые дефекты на элементах камеры сгорания   Рис. 4.2. Допустимые дефекты на элементах камеры сгорания Последовательность технологического процесса Рассмотрим последовательность процесса осмотра камеры сгорания эндоскопом. Снимите кожухи газогенератора (рис. 4.3): демонтаж кожухов производится попарно, полностью (всех восьми) или частично (по необходимости);  Рис. 4.3. Демонтаж кожухов отверните самоконтрящиеся гайки (7) в соединении кожухов (5) и (10) на величину, позволяющую вывести из зацепления откидные болты (9); выведите откидные болты (9) из зацепления в вилках кронштейнов, придерживая кожухи руками; демонтируйте кожухи (5) и (10), для чего выведите кронштейны (4) кожуха (5), а затем кронштейны кожуха (10) из отверстий (3) и (II). демонтируйте попарно остальные кожухи согласно пп. (1)...(3). Произведите демонтаж заглушек смотровых лючков ЛКС2 расконтрите заглушку смотрового лючка с помощью оправки ТТЛ 7012-6726; подготовьте приспособление ТМ 7879-9692(69) к демонтажу заглушки, для чего: выверните накидную гайку приспособления вверх до упора для углубления фиксирующих шариков в приспособлении (положение I); вставьте приспособление 11.17879-9692(69) в квадратное гнездо заглушки (положение 2); заверните накидную гайку приспособления вниз до упора для фиксации приспособления в заглушке (положение 2); выверните заглушку вместе с контровкой (полонение 3); снимите контровку с заглушки; выньте приспособление из заглушки, предварительно ослабив фиксирующие шарики вращением накидной гайки (положение 4); остальные заглушки демонтируются аналогично. Произведите демонтаж воспламенителей (рис. 4.4): отключите электропитание двигателя; снимите оболочки в местах установки воспламенителя; демонтируйте трубопровод (2) подвода газа к форсунке, предварительно отсоединив его от газогенератора и от форсунки; демонтируйте с воспламенителя электропровод (6), отвернув гайку (5); электропровод вместе с трубопроводом подвода охлаждающего воздуха отведите в сторону; расконтрите и отверните ключом И.482.000 корончатую гайку (3); снимите гайку; выньте воспламенитель; закройте отверстие под воспламенителем парафинированной бумагой, закрепив ее шпагатом; заглушите на воспламенителе штуцера пусковой форсунки и свечи; заверните воспламенитель в парафинированную бумагу.  Рис. 4.4. Демонтаж воспламенителя 1 – воспламенитель; 2 – трубопровод; 3 – корончатая гайка; 4 – штифт; 5 – гайки; 6 – электропровод и трубопровод подвода охлаждающего воздуха. Введите эндоскоп поочередно в имеющиеся отверстия смотровых лючков и воспламенителей и осмотрите поверхности камеры сгорания по окружности на 360°, поворачивая призму прибора по сектору осмотра в зоне видимости. Осмотрите сопла форсунок, лопатки завихрителей, кромки диффузоров горелок кромки корпуса головки, наружное и внутреннее кольца головки для выявления обгаров, трещин, короблений, а также обрыва головок заклепок крепления колец. Осмотрите поверхности наружного и внутреннего конуса и наружного кольца. Осмотрите наружное и внутреннее уплотнительные кольца и места их приварки к кожухам камеры сгорания. Осмотрите сварные швы передней кромки карманов, между карманами и места крепления карманов к кожухам. На внутреннем кожухе осмотреть 24 кармана, расположенных непосредственно перед смотровыми лючками (по 6 карманов на каждый лючок). По окончании осмотра выньте эндоскоп, установите воспламенители, закройте смотровые лючки, установите кожухи. Произведите запись в формуляре двигателя о проведенной работе с указанием обнаруженных дефектов. Выводы по проведению осмотра камеры сгорания Осмотр камеры сгорания производится при каждом плановом ремонте агрегата. Полное и тщательное проведение дефектоскопии узлов и деталей является первостепенной задачей ремонта. От качества и полноты ее выполнения зависит надежная работа ГПА в течение межремонтного периода. В результате дефектоскопии определяются характер и размер дефектов, что дает возможность после сравнения с техническими требованиями установить пригодность детали или узла к дальнейшему ее использованию, наметить способ ремонта. Осмотр позволяет своевременно обнаружить дефектные участки и тем самым предотвратить возможную аварию. | |||||||||||||||||||||||||||||||||