вкр. Брянский государственный технический

Скачать 3.76 Mb. Скачать 3.76 Mb.

|

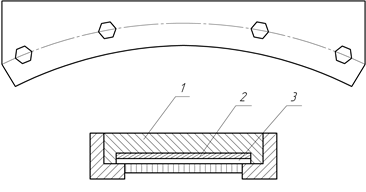

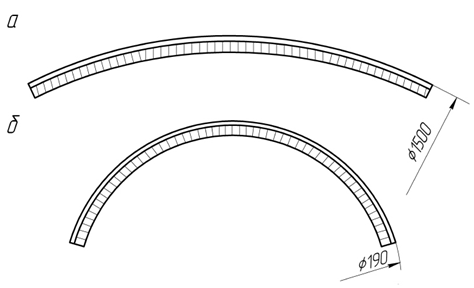

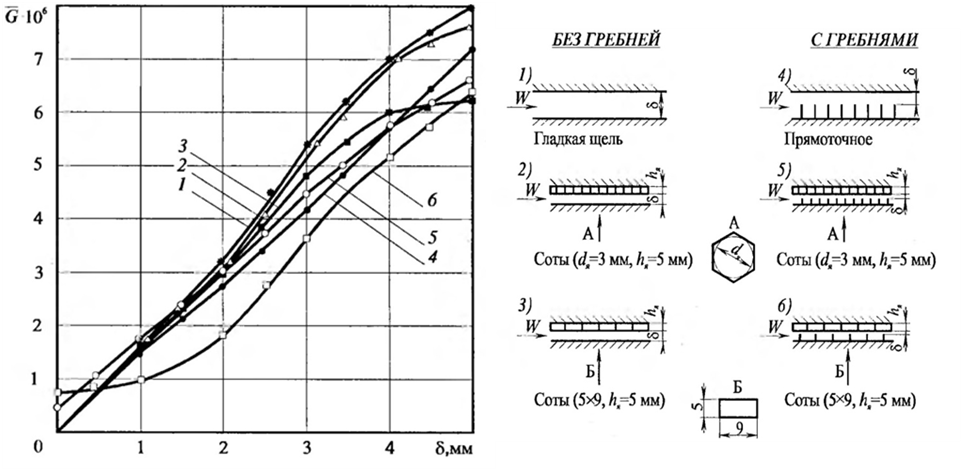

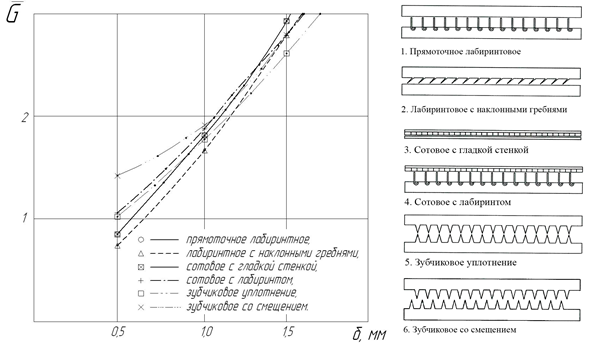

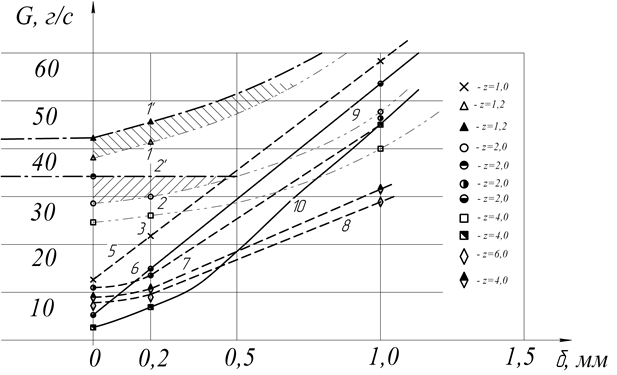

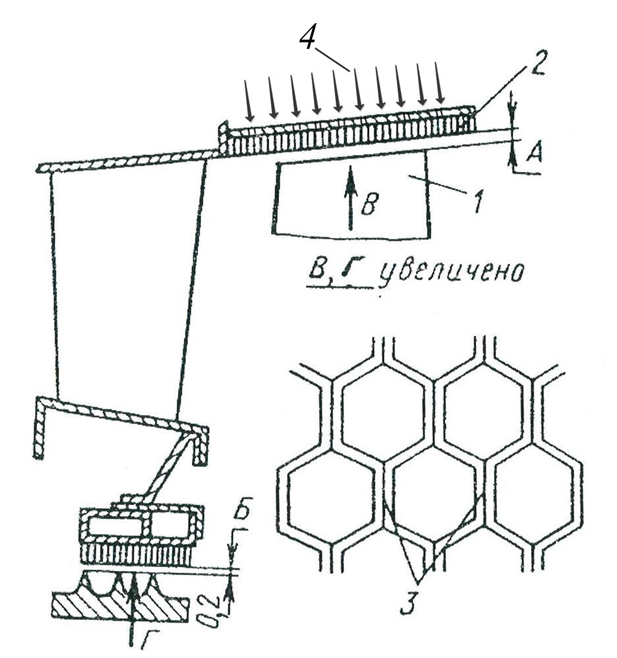

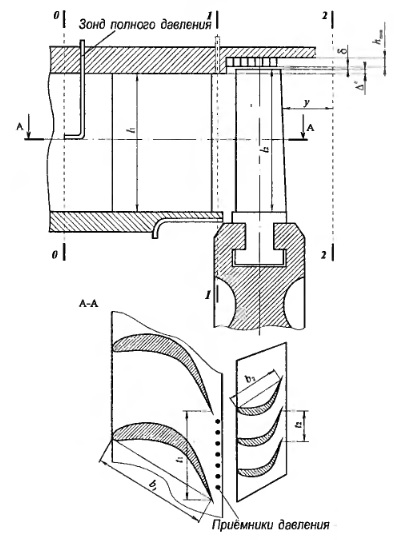

4.Исследовательская частьСодержание. 4.1. Цель работы……………………………………………………………. 4.2. Исследование физических процессов в ступенях газовых турбин с сотовыми уплотнениями …………………………………………………… 4.3. Уплотнение радиального зазора рабочих лопаток газовой турбины……………………………………………………………………… 4.4. Выводы………………………………………………………………….. 4.1 Цель работы. Целью настоящей работы является исследование физических процессов в ступенях газовых турбин с сотовыми уплотнениями. Уплотнение радиального зазора рабочих лопаток газовой турбины. 4.2 Исследование физических процессов в ступенях газовых турбин с сотовыми уплотнениями.Газоперекачивающие агрегаты относятся к основному оборудованию компрессорных станций, поэтому вопросы усовершенствования их элементов, в том числе сотовых уплотнений являются практически важными. В данном разделе обсуждаются возможности модернизации уплотнений с анализом особенностей элементов проточной части различного конструктивного исполнения. Приводятся результаты экспериментальных и численных исследований течения газа в сотовых уплотнениях с целью оптимизации их конструкции и эффективности с учётом целесообразного минимума номенклатуры частей уплотнений и их надежности. Обсуждаются вопросы технологии изготовления унифицированных сотовых уплотнений, монтажа и замены их при ремонте с обеспечением ремонтопригодности и продления жизненного цикла. Делается вывод о целесообразности оптимизации и унификации уплотнений с целью получения экономического эффекта и повышения надёжности газоперекачивающих агрегатов в период проектирования, изготовления, эксплуатации и ремонта. Опыт освоения и эксплуатации газовых турбин обозначил ряд проблем, решение которых остается актуальным в настоящее время. При работе маневренных газотурбинных установок с частичной нагрузкой, а также в процессе их пуска и останова в ряде случаев создаются такие условия обтекания лопаточного аппарата, которые способствуют возникновению в периферийных сечениях рабочих лопаток локальных зон трансзвуковых течений, а также зон, характеризующихся явлениями отрыва пограничного слоя oт поверхности лопатки. Наличие указанных зон может оказывать существенное влияние на напряженное состояние лопаток, в значительной степени определяющее надежность работы турбины. Установка сотовых уплотнений в радиальных зазорах газовых турбин позволяет получить определенный эффект при соблюдении оптимальной геометрической структуры ячеек. При этом обеспечивается сокращение утечек рабочего тела через зазор и, следовательно, повышение эффективности работы ступени. Экспериментальные данные, полученные при испытаниях турбинных ступеней с сотовыми уплотнениями, используются в настоящем проекте, тем самым увязываются критерии качества и надежности уплотнения с его гидродинамическими показателями, учитываются при этом эксплуатационные факторы работы уплотнения. Спроектированы унифицированные сотовые уплотнения проточных частей агрегатов ГТК-10, ГТН-16 (рис. 3б, 3в), проведены модельные испытания уплотнений с целью оптимизации конструкции и параметров сотовой структуры, определения сравнительных расходных и теплогидравлических характеристик. Испытания проводились на аэродинамических установках, конструкция их и методика исследований приведены в работах. Унификация уплотнения заключается, во-первых, в использовании конструкции в виде плоской ленты с сотовой поверхностью (на подложке незначительной толщины для гибкости) и, во-вторых, в использовании способа монтажа сотовых вставок, когда плоская лента приобретает цилиндрическую форму (практически любого радиуса) за счёт протягивания (проталкивания) её в кольцевой паз, выполненный в корпусе уплотнения (обойме). Унификация предполагает снижение номенклатуры и разнотипности составных частей уплотнения, приведение к единообразию способов их изготовления, сборки и ремонта. Создание сотовых вставок является трудоёмким и высокотехнологическим процессом, включающим высокотемпературную пайку и придание им определённой формы. Сборка их осуществляется путем набора в обойме с различными размерами пазов, величиной от диаметра вала турбины до периферийных размеров рабочих лопаток. Предполагаемая унификация исключает предварительный изгиб сотовых вставок, а также токарные или шлифовальные операции с высокими допусками на размеры.  Рис. 4. Приспособление для придания сотовым вставкам изогнутой формы: 1 – корпус; 2 – прокладка; 3 - вставка Протягивание в пазах деформирует тонкие подложки с учётом необходимого зазора для перемещения вставок в радиальном направлении в случае контакта с вращающимися частями ротора турбины. Вставки фиксируются в рабочем положении упругими пружинами, установленными в корпусе обоймы. Практическая унификация процесса монтажа сотовых вставок была опробована на модели приспособления в широком диапазоне величины диаметров (d=190…1500 мм) посадочных мест вставок.  Рис. 5. Сотовые вставки различных диаметров: 1 – вставка Ø1500 мм; 2 – вставка Ø190 мм На кафедре «Турбиностроение» БГТУ в середине 80х годов по предложению известного учёного И.И. Кириллова начались работы, направленные на оптимизацию конструктивных параметров сотовой структуры уплотнений, изучение взаимного влияния на расходные характеристики и газодинамику течения: диаметра ячеек – dя, глубины (высоты) ячеек – hя, зазора в уплотнении – δ, длины поверхности уплотнения – l, наличия или отсутствия гребней («гладкие» уплотнения), сравнение с другими видами уплотнений. Результаты экспериментов позволили обосновать оптимальные соотношения размеров, сформулировать условия практического применения сотовых уплотнений не только в газовых турбинах, но и паровых, в частности, турбин для атомных электрических станций [3]. Сотовые уплотнения внедрены и успешно эксплуатируются на турбинах Смоленской и Воронежской АЭС. Промышленное применение и практический опыт дали толчок для дальнейшего совершенствования перспективных уплотнений. Проведенные сравнительные испытания различных видов уплотнений показаны на рис. 6, 7, 8  Рис. 6. Результаты экспериментальных исследований расходных характеристик уплотнений различной конструкции  Рис. 7. Результаты численного эксперимента  Рис. 8. Расходные характеристики сотовых уплотнений с различным числом гребней Отметим, что результаты исследований, представленные на рис. 6, 7, 8, получены на плоских статических моделях. Существенно различаются расходные характеристики сотовых уплотнений с гребнями и сотовых «гладких» уплотнений для двух областей по величине зазора δ. Первая область малых зазоров, менее δ=1,0…1,5 мм, где сотовые уплотнения с гребнями, имея увеличенную утечку, позволяют значительно уменьшить зазор, допуская врезание гребней в сотовую структуру без разрушения и потери надёжности. Вторая область зазоров (δ>2 мм) допускает применение сотовых уплотнений при условии оптимизации их конструктивных параметров. Например, зарегистрирован явный минимум расхода утечки при соотношении hя/dя=0,2…0,3. Необходимы дальнейшие исследования поверхностей вставок с прямоугольными сотами (рис. 6), открывающие перспективы их практического использования при значительном упрощении конструкции и уменьшении стоимости изготовления в 6…8 раз по сравнению с шестигранными сотами. Важной проблемой (для высоконапорных, быстроходных турбин с гибким валом) является необходимость исследования влияния неконсервативных сил в уплотнениях с минимальными зазорами. В настоящий момент номенклатура лабиринтных (сотовых) уплотнений турбин и компрессоров газотурбинных двигателей устанавливается стандартом ГОСТ 1 12605-76, предлагающим варианты конструктивных параметров сотовой структуры. Допускается сотовые вставки составлять из отдельных элементов и их наборов (в плане унификации). Материал сотовой вставки – лента из стали 12Х18Н10Т-М для деталей, работающих до температуры 600оС, и лента из сплава ХН78Т для деталей с температурой свыше 600оС. Высокий уровень температур в современных газотурбинных двигателях и возможность засорения сот продуктами сгорания предполагает охлаждение и очистку сотовых вставок, пружин, периферии проточной части, включая корпусные детали и концевые части рабочих лопаток, продувкой охлаждающего воздуха через отверстия в сотах. Сотовая структура позволяет организовать относительно простой и эффективный способ подачи охлаждающего воздуха через сотовые вставки в проточную часть высокотемпературной турбины, аналогично пористому охлаждению (рис. 9).  Рис. 9. Сотовые уплотнения в газотурбинном двигателе: 1 – рабочая лопатка, 2 – соты, 3 – ячейки сот Таким образом, опыт проектирования, исследований и внедрения сотовых уплотнений позволяет сделать вывод об их эффективности, ремонтопригодности, надёжности и перспективности в отечественных и зарубежных ГПА. Практическое использование сотовых уплотнений зависит от степени решения следующих проблем. С целью унификации необходимо использовать опыт проектных и научно-исследовательских работ по определению расходных характеристик, оптимизации конструктивных параметров и формы сотовой структуры для «гладких» уплотнений и уплотнений с гребнями, а также опыт внедрения сотовых уплотнений в паровых и газовых турбинах. Учитывать величину назначенного монтажного зазора и динамику его изменения в процессе эксплуатации. Необходимы обязательные испытания на динамических (вращающихся) моделях с определением динамических характеристик (жёсткости уплотнений, резонансных явлений в ячейках сот). При этом необходимо учитывать стоимость изготовления сотовой структуры, материалов, технологичность изготовления, монтажа и ремонта. Опыт использования сотовых уплотнений в паровых турбинах показал их эффективность, значительный экономический эффект, а также надежность в эксплуатации и ремонтопригодность. Предварительные расчёты показывают, что унификация уплотнений при широкой номенклатуре газоперекачивающих агрегатов с учётом сокращения расходов при проектировании, изготовлении, монтаже и ремонте даёт значительный экономический эффект и повышает надёжность газотурбинных двигателей и, в частности, приводных для газоперекачивающих агрегатов. Уплотнение радиального зазора рабочих лопаток газовой турбины. Во избежание задевания ротора о статор между рабочими лопатками и корпусом турбины должен быть предусмотрен определенный радиальный зазор. Необходимая величина этого зазора в холодном состоянии обычно определяется условием исключения возможности задевания лопаток о корпус на рабочих режимах, а также при пуске-останове двигателя. Отметим, что на установившихся режимах работы величина зазора меньше монтажной вследствие большей тепловой деформации в рабочих условиях ротора по сравнению со статором. В периферийной области турбинной ступени происходят очень сложные по своей природе процессы течения рабочей среды, которые имеют здесь ярко выраженный трехмерный характер [1,6]. Целью данной серии экспериментальных исследований являлось сравнение по эффективности работы гладких и сотовых уплотнений при различных величинах радиальных зазоров, а также сопоставление двух конструктивно различных типов сотовых уплотнений между собой при их использовании в составе турбинной ступени. Представлены результаты эксперимента, поставленного на модели одноступенчатой газовой турбины.  Рис. 4.1а Схема проточной части и измерений турбины С  хема проточной части турбины, а также схема измерений в ступени представлены на рис.4.1. В таблице приведены некоторые геометрические параметры исследуемой ступени. Исследования эффективности работы ступени турбины проводились при использовании в ее конструкции сотовых и гладких уплотнений в качестве периферийных для безбандажного рабочего колеса. По своей геометрии ячейки уплотнения имели профиль правильного шестиугольника и изготовлялись из стальной фольги толщиной 0,25 мм, при этом глубина ячеек составляла значение hя = 5 мм. Испытывались сотовые уплотнения с диаметрами ячеек dя = 4 мм и dя = 2,5 мм (соотношения hя/dя, при этом соответственно hя/dя≈ 1 и hя/dя = 2). Величина радиального зазора изменялась путем расточки обечайки над рабочим колесом ступени. Это обусловливало постоянство значения положительной перекрыши в течение проведения всех опытов, которая оставалась равной Δ//=1,2 мм. Диапазон изменения величины радиального зазора составил δ = 0,5...3 мм (относительный зазор  = δ /l=0,6...4%). = δ /l=0,6...4%). Таблица 4.1. Геометрические параметры экспериментальной ступени

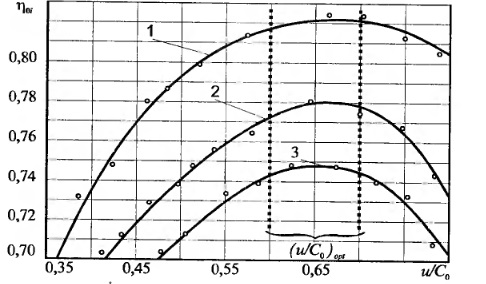

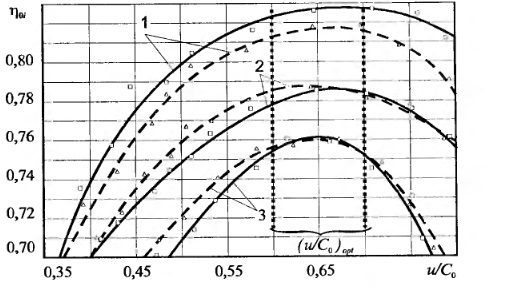

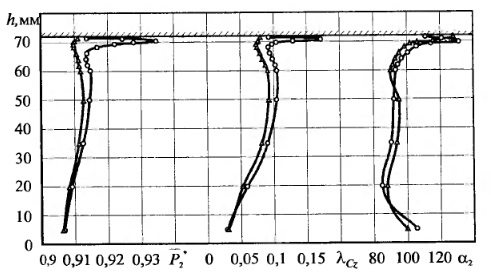

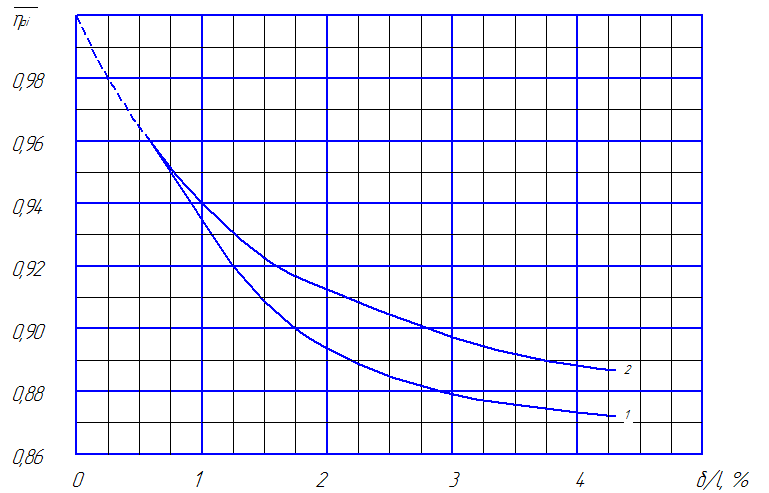

Рис. 4.2 Зависимость относительного внутреннего КПД ступени с гладким уплотнением от u/C0 при различных радиальных зазорах δ: 1-0,5 мм; 2-1,4 мм; 3- 3 мм.  На рис.4.2 представлены зависимости относительного внутреннего КПД ступени от параметра u/С0 при различных значениях радиального зазора для конструкции с гладким уплотнением. А  налогичные зависимости для ступени с сотовыми уплотнениями различной геометрии показаны на рис.4.3.     Рис. 4.3 Зависимость относительного внутреннего КПД ступени с сотовым от u/C0 при различных радиальных зазорах δ: __ - dя – 4,0 мм; - dя – 2,5 мм. 1-0,5 мм; 2-1,4 мм; 3- 3 мм. Из представленных графиков (рис.4.2, 4.3) видно, что КПД ступени с сотовым уплотнением в области оптимальных значений u/С0((u/С0)opt-=0,6...0,7) выше, чем КПД ступени с уплотнением «гладкая стенка». Однако при этом в зоне очень маленьких величин радиальных зазоров (δ = =0,5 мм) КПД ступени с гладким уплотнением оказался выше, чем КПД ступени с сотовым уплотнением с dя= 2,5 мм, но все же ниже, чем при использовании сотового уплотнения с d= Л мм. Указанное явление объясняется некоторыми особенностями течения потока через радиальный зазор при различных конструктивных параметрах сотового уплотнения     Рис. 4.4 Распределение основных параметров за рабочим колесом: - сотовое уплотнение; - гладкое уплотнение Наличие более высокого КПД ступени с сотовым уплотнением по сравнению с гладким подтверждается результатами выполненного нами траверсирования потока за рабочим колесом (рис.4.4). Обнаружена также характерная особенность работы ступени с сотовым уплотнением, которая состоит в явлении «запирания» потока утечки рабочего тепа через радиальный зазор. При уплотнении «гладкая стенка» в периферийной части лопаки и в зоне радиального зазора наблюдаются значительное изменение параметров потока и наличие больших осевых скоростей (см. рис.4.4), что объясняет дополнительные утечки рабочего тела и, следовательно, рост величины потерь от радиального зазора. Напротив, для ступеней с сотовыми уплотнениями такие резкие изменения параметров не характерны, чем, по нашему мнению, и объясняется повышение КПД е этих ступенях.  Рис.4.5 Зависимость относительного КПД от величины радиального зазора при u/C0 = 0,65: 1 – гладкое уплотнение, 2 – сотовое уплотнение (dя = 4 мм) Н  а рис.4.5 представлена зависимость изменения относительного КПД ступени (  =η0i/η0iδ=0) от величины относительного радиального зазора ( =η0i/η0iδ=0) от величины относительного радиального зазора ( = δ/l) при оптимальных значениях параметра u/C0для различных вариантов уплотнения радиального зазора. Отметим более высокий темп а снижения КПД при увеличении радиального зазора, характерный для ступени с гладким уплотнением. Указанную особенность работы сотовых уплотнений необходимо учитывать при определении влияния увеличенных радиальных зазоров, образующихся в процессе длительной эксплуатации двигателя. = δ/l) при оптимальных значениях параметра u/C0для различных вариантов уплотнения радиального зазора. Отметим более высокий темп а снижения КПД при увеличении радиального зазора, характерный для ступени с гладким уплотнением. Указанную особенность работы сотовых уплотнений необходимо учитывать при определении влияния увеличенных радиальных зазоров, образующихся в процессе длительной эксплуатации двигателя.Таким образом, на основе анализа результатов экспериментальных исследований модели турбинной ступени с сотовым уплотнением на периферии рабочего колеса можно сделать следующие выводы: 1. КПД исследованной ступени при использовании сотовых уплотнений с характеристикой hя/dя ≈1 оказался выше, чем при уплотнении «гладкая стенка» во всем исследованном диапазоне изменения величин радиальных зазоров. 2. Результаты траверсирования потока за рабочим колесом подтверждают вывод о снижении потерь с утечкой рабочего тела через периферийный радиальный зазор при использовании сотовых уплотнений. 3. Существует возможность оптимизации конструктивных параметров сотовой структуры уплотнения для получения максимального воздействия на поток утечки через радиальный зазор с целью снижения его количественной величины. 4. При использовании в турбинной ступени сотового уплотнения возможно уменьшение величины радиального зазора по сравнению с номинальным без опасности разрушения рабочей лопатки в случае задевания о сотовую структуру в процессе работы. Итак, в результате проведенных экспериментальных исследований на статических и динамических стендах представляется возможным сделать вывод, что оптимизация конструктивных параметров сотового уплотнения должна проводиться с учетом влияния следующих факторов - формы ячейки сотового уплотнения; - геометрических размеров ячеек; - величины и формы радиального зазора; - особенностей конструктивных характеристик ступеней турбин; - режимных характеристик движения потока. 4.4. Внедрение результатов исследования в ГТН-25 Полученные результаты позволяют нам сделать вывод о рациональности установки сотовых уплотнений. Целесообразно будет установить сотовые уплотнения на периферию второй ступени ТВД. 4.4. Результаты модернизации Уточненная эффективная мощность  Удельный расход газа  Эффективный КПД ГТУ  где   - расход теплоты в камере сгорания. - расход теплоты в камере сгорания.Удельный расход тепла ГТУ  Удельный расход условного топлива  где  Сравнение технико-экономических показателей ГТУ ГТН-25 и ГТН-25М приведены в таблице 4.2. Таблица 4.2. Технико-экономические показатели ГТУ ГТН-25 и ГТН-25М

Результатом выполнения ступени ТВД усовершенствованного типа явилось следующее: - КПД установки увеличился на 0,5% - удельный расход топлива снизился на 0,0063 кг/кВт*ч Модернизацию турбины по результатам, следует принять целесообразной. 4.4 Вывод Анализ основных параметров и показателей работы газотурбинных установок показал, что с введением уплотнений радиального зазора КПД установки увеличился, удельный расход в свою очередь - снизился. 5.Заключение Заключение В настоящее время, использование конвертированных авиадвигателей для ГПА с каждым годом растёт, так как они имеют низкую массу, быстрый выход на номинальную мощность, меньшую мощность пускового устройства, развитое охлаждение, что даёт повысить температуру газа. В данной работе отражена целесообразность использования двигателя ГТН-25 для привода нагнетателя. Модернизация установки путём внедрения сотовых уплотнений и уплотнений радиального зазора, что привело к увеличению КПД и уменьшению расхода. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ Список использованной литературы1. Арсеньев С.В., Кантор С.А. Паровые и газовые турбины. Атлас конструкций и схем. Машиностроение 1970 – 123 с. 2. Березкин В.В., Писаренко В.С., Михаэль С.Ю., Бенин Л.А. Технология турбиностроения. - Л.:Машиностроение, Ленинградское отд., 1980. - 720 с. 3. Борьба с шумом стационарных энергетических установок/Ф.Е. Григорян, Е.И. Михайлов, Г.А. Ханин, Ю.П. Щевьев. – Л.: Машиностроение. Ленинградское отделение, 1983. – 160 с. 4. Бронштейн Л.С. Ремонт стационарной газотурбинной установки. – Л.: Недра, 1987. – 143 с. 6. Виноградов Н.Н. Ремонт газотурбинной установки. - М.: Недра, 1966. – 159 с. 7. Воздухоприемные устройства и газовыпускные устройства быстроходных газотурбинных судов. Л., «Судостроение», 1977. – 208 с. 8. Газотурбинные установки. Атлас конструкций и схем – Шубенко- Шубин Л.А. и др. - М.: Машиностроение, 1976.- 164с. 9. Газотурбинные установки. Конструкции и расчёт: Справочное пособие. - Под общ. ред. А.В. Арсеньева, В.Г. Тырышкина – Л.: Машиностроение, 1978. – 232с. 10. Гоголев И.Г. Методические указания по оформлению чертежей и пояснительной записки. – Брянск: БИТМ, 1970. – 20 с. 11. Гоголев И.Г., Дьяконов Р.Ц., Кузьмичев Р.В. Методические указания по технико-экономическим вопросам дипломного проектирования. – Брянск: БИТМ, 1970. – 25 с. 12. Дроконов А.М. Конструирование и расчет роторов турбомашин: Методические указания к дипломному проектированию. – Брянск: БИТМ, 1978. – 77 с. 13. Дроконов А.М. Прочность турбомашин: Учеб. Пособие. – Брянск: БИТМ, 1992. – 132 с.Дроконов А.М., Николаева Т.А. Способы снижения шума и вибрации турбинных установок: Учеб. Пособие.– Брянск: БИТМ, 1995.– 52 с. 15. Жирицкий Г.С., Стрункин В.А. Конструкция и расчет на прочность деталей паровых и газовых турбин. – М.: Машиностроение, 1968. – 620 с. 16. Журнал «Газотурбинные технологии» № 7 2004 г. 17. Кириллов И.И. Газовые турбины и газотурбинные установки. – М.: Машиностроение, 1956. – 434 с. 18. Кириллов И.И. Теория турбомашин. - Л.: Машиностроение, 1972. – 535с. 19. Ковалевский М.М. Стационарные ГТУ открытого цикла. – М.: Машиностроение, 1979. – 262 с. 20. Колесников А.Е. Шум и вибрация: Учеб. – Л.: Судостроение, 1985. – 248 с. 21. Костюк А.Т., Шерстюк А.Н. Газотурбинные установки. – М.: Высшая школа, 1979. – 254 с. 22. Кузьмичев Р.В. Расчет и проектирование газовых турбин ГТУ: Курсовое проектирование: Учеб. пособие. – Брянск: БГТУ, 2002. – 104 с. 23. Кузьмичёв Р.В. Расчёт тепловых схем и переменных режимов газотурбинных установок: Учеб. пособие. – Брянск: БГТУ, 1997. – 80 с. 24. Никишин В.И. Энергосберегающие технологии в трубопроводном ранспорте природных газов. – М.: Нефть и газ,1998. – 352 с. |