Бурение нефтяных и газовых скважин. Бурение нефтяных и газовых скважин

Скачать 209.35 Kb. Скачать 209.35 Kb.

|

|

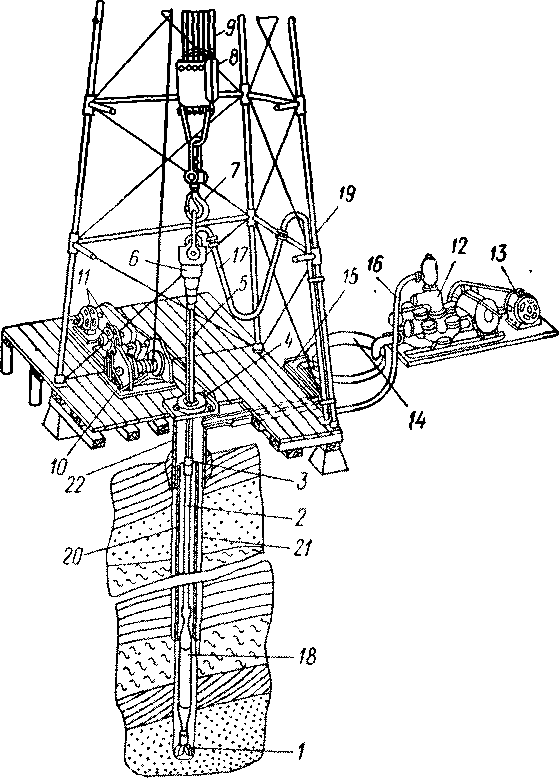

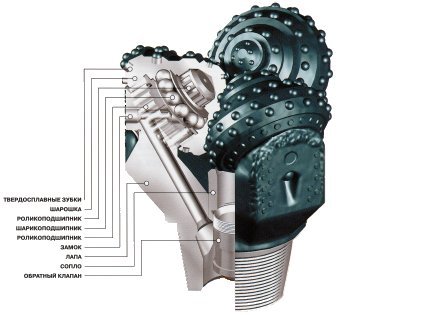

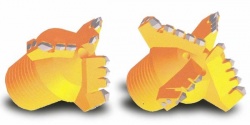

Содержание Введение………………………………………….………………...………..……3 Глава I. Бурение нефтяных и газовых скважин………………………..…...….5 1.1. Способы бурения скважин…………………………………….....…...5 1.2. Ударное бурение……………………………………………...………..9 1.3. Вращательное бурение……………………………………………….11 Глава II. Бурильная колонна. Основные элементы. Распределение нагрузки на бурильную колонну………………………………………………………….14 2.1. Назначение бурильной колонны…………………………………….14 2.2. Состав бурильной колонны…………………….……………………16 2.3. Типы буровых долот и их назначение……………………………....18 Глава III. Назначение буровых растворов. Факторы, влияющие на качество цементирования скважин…………………………………………………....…..21 3.1. Функции бурового раствора…………………………………………21 3.2. Требования к буровым растворам…………………………………..23 3.3. Свойства буровых растворов……………………………………..…24 3.4. Факторы, влияющие на качество цементирования скважин………25 Заключение………………………………………………………………….…..28 Литература…………………………………………………………………..…..30 Интернет-ресурсы....…………………………………………………………...31 Введение Настоящая курсовая работа посвящена бурению нефтяных и газовых скважин. Актуальность проблемы. Нефть и газ играют огромную роль в жизни человечества. Это и топливо, и химическое сырье. А добываются они с помощью бурения скважин. Вот почему необходимо изучать и развивать бурение нефтяных и газовых скважин, ведь добыча нефти и газа – сложный процесс, требующий тщательного выбора необходимого метода и оборудования. Целью курсовой работы является изучение всех составляющих цикла строительства нефтяных и газовых скважин. В соответствии с поставленной целью в работе решаются следующие задачи: характеристика способов бурения нефтяных и газовых скважин; дать характеристику средств и технологических операций для разрушения горных пород; характеристика буровых установок и комплектующих их оборудования. Предмет исследования – бурение нефтяных и газовых скважин. Объектом исследования являются бурение нефтяных и газовых скважин и классификация всех составляющих. При написании курсовой работы были изучены труды: Ахметова С.А., Булатова А.И., Кудинова В.И., Волкова А.С., Лачиняна Л.А. и других специалистов. Структура и объем работы. Структура курсовой работы определена ее задачами и спецификой. Работа состоит из введения, 3 глав, заключения, списка литературы и интернет-ресурсов. Первая глава – «Бурение нефтяных и газовых скважин» – посвящена общей характеристике способов бурения. Вторая глава – «Бурильная колонна. Основные элементы. Распределение нагрузки на бурильную колонну» – посвящена характеристике бурильной колонны и типов буровых долот. Третья глава – «Назначение буровых растворов. Факторы, влияющие на качество цементирования скважин» – посвящена определению функций, свойств и требований, предъявляемых к буровым растворам. В заключении приводятся результаты проведенной работы. Глава I. Бурение нефтяных и газовых скважин 1.1. Способы бурения скважин Бурить скважины можно механическим, термическим, электроим-пульсным и другими способами (несколько десятков). Однако промышленное применение находят только способы механического бурения. Технология механического бурения включает операции по разрушению породы, подачу ее на поверхность, обеспечение стенкам буровых выработок устойчивости и вспомогательные операции. Для разрушения породы в забое применяют такие приемы, как резание, истирание, удар, скол и комбинированное воздействие (например, истирание и удар). Существуют три основных способа механического бурения: вращательный (буровой инструмент разрушает породу вращением), ударный (буровой снаряд разрушает породу ударами) и вибрационный (породу разрушают колебаниями высокой частоты). Чтобы получить наибольшую эффективность, иногда при бурении используют комбинированные способы: ударно-вращательный или вибровращательный. Механическое бурение совершают машинами и буровыми станками. Если объемы работы небольшие или нужно пробурить мягкую породу глубиной не больше 5 м, то в этих случаях применяют ручное бурение. Для вращательного способа бурения характерна высокая производи-тельность (в 3-4 раза превышающей производительности бурения ударами), более низкая стоимость буровых затрат, возможность бурения наклонных, горизонтальных и вертикальных скважин. При вращательном способе бурения буровой инструмент, жестко прикрепленный к нижнему концу вращающейся штанги, истирает, режет или скалывает породу забоя. Колонковым бурением проходят скважины диаметром 4,5…13 см и глубиной до 199 м. Колонковые станки или установки имеют лебедку подъема трубчатых штанг и механизмов, вращающий эти штанги. На конце штанги расположен колонковый снаряд, имеющий кольцевую коронку (рабочая часть), армированной алмазами или резцами на твердых сплавах. Бурильный снаряд, вращаясь, внедряет колонку в породу, при этом образуется кольцевая выработка породы вокруг керна, который входит в колонковую трубу. Сделав проходку на необходимую глубину, буровые штанги, колонковый снаряд, керн поднимают на поверхность лебедкой. В процессе бурения насосом по бурильным трубам в забой скважины подают раствор из глины (или воду), который, смешиваясь с частицами разрушенной породы, выносит их через кольцевое пространство между стенками скважины и штангами на поверхность. Глинистый раствор обеспечивает охлаждение бурильного инструмента и одновременно защищает стенки скважины от обрушения. Вращательный способ бурения подразделяется на следующие основные виды: колонковое, шнековое, роторное, выполняемые самоходными установками или станками [2]. Шнековое бурение используют для скважин диаметром 11…12,5 см и глубиной до 30 м в мерзлых и мягких грунтах. Шнековый буровой станок имеет металлическую раму. Она состоит из 2-ух направляющих стоек, которые установлены на полозьях или передвижной платформе. Направляющие стойки рамы служат для перемещения электродвигателя с редуктором. В шпиндель электродвигателя вставлены буровые рабочие штанги, представляющие собой трубы, где на их поверхности по линии винта наварены реборды (стальные полосы). Штанги извлекают ручной лебедкой. При углублении скважины штанги необходимо наращивать, для этого их между собой соединяют патронами. Звенья штанг заканчиваются долотом (или лопастным резцом), являющимся рабочей частью, при вращении штанг они врезаются в породу. Выбуренную породу винтовым конвейером выдают на поверхность [2]. Роторным бурением устраивают скважины диаметром 30…40 см и глубиной 150…1200 м. В роторную бурильную установку входят вращатель (ротор, сборная вышка) и оборудование, промывающее скважины раствором из глины. Круглый стол ротора имеет вкладыши, через которые проходит рабочая труба. Роторные вкладыши передают вращение от двигателя к бурильным трубам, прикрепленным к рабочей трубе. Благодаря соответствию размеров вкладышей ротора и наружного диаметра рабочей трубы, последняя может, одновременно вращаясь, перемещаться вверх и вниз. Лопастные и шарошечные долота, установленные на нижнем конце бурильной трубы, разрабатывают породу забоя скважины по всей площади. Рабочая труба верхним концом соединена с вертлюгом, к которому присоединен насосный рукав, предназначенный для подачи глинистого раствора в бурильные трубы. Вся система бурильных и рабочих труб с вертлюгом подвешивается к крюку. Трубы (рабочие и бурильные) поднимают и опускают с помощью каната, навитого на лебедочный барабан [13]. Для бурения шпур в породах, имеющих мягкую и среднюю твердость, и в мерзлых грунтах применяют сверлильные машины, работающие на электрическом токе. Сверлильные машины могут быть легкими (с ручной подачей) и тяжелыми (колонковые). Осевое давление в ручной электрической сверлильной машине создается мускульной энергией бурильщика. Колонковая электросверлильная машина имеет автоматическую подачу. Буровая штанга сверл закрепляется в патроне шпинделя. Нижний конец ручной электросверлильной машины оснащают резцом, сделанной из твердого сплава. Подбор буровых штанг выполняют комплектно, соответствуя глубине шпура. Когда бурят ручной электросверлильной машиной, в шпуре образуется буровая мелочь или шлам, который нужно удалить. Для этого сверло быстро вынимают из шпура, при этом его вращение не должно прекращаться. Работая колонковыми электросверлильными машинами, шлам устраняют промывкой. Ударным бурением разрабатывают скважины на полное сечение с начальным диаметром 30 см и конечным 15 см, глубиной до 250 м. .Разработка скважин ведется сплошным забоем. Ударным способом бурят скважины для водоснабжения, проводят детальную разведку каменных материалов и инженерно-геологические исследования, замораживают грунт, устраивают набивные сваи и т. д. Ударное бурение подразделяют на ударно-вращательный, ударно-канатный, ударно-штанговый. Самыми популярными способами механического бурения являются ударный и вращательный, остальные пока находятся на стадии экспериментальной разработки. 1.2. Ударное бурение Из всех разновидностей ударного бурения наибольшее распространение получило ударно-канатное бурение (рис. 1). Б  Рис. 1. Схема ударно-канатногобуренияскважин уровой снаряд, который состоит из долота – 1, ударной штанги – 2, раздвижной штанги-ножниц – 3 и канатного замка – 4, спускают в скважину на канате – 5, который, огибая блок – 6, оттяжной ролик – 8 и направляющий ролик – 10, сматывается с барабана – 11 бурового станка. Скорость спуска бурового снаряда регулируют тормозом – 12. Блок – 6 установлен на вершине мачты – 18. Для гашения вибраций, возникающих при бурении, применяются амортизаторы – 7. Кривошип – 14 при помощи шатуна – 15 приводит в колебательное движение балансирную раму – 9. При опускании рамы оттяжной ролик – 8 натягивает канат и поднимает буровой снаряд над забоем. При подъеме рамы канат опускается, снаряд падает, и при ударе долота о породу последняя разрушается [20]. По мере углубления скважины канат удлиняют, сматывая его с барабана – 11. Цилиндричность скважины обеспечивается поворотом долота в результате раскручивания каната под нагрузкой (во время подъема бурового снаряда) и скручивания его при снятии нагрузки (во время удара долота о породу). Эффективность разрушения породы при ударно-канатном бурении прямо пропорциональна массе бурового снаряда, высоте его падения, ускорению падения, числу ударов долота о забой в единицу времени и обратно пропорциональна квадрату диаметра скважины [19]. Процесс бурения будет тем эффективнее, чем меньшее сопротивление долоту бурового снаряда оказывает накапливающаяся на забое скважины выбуренная порода, перемешанная с пластовой жидкостью. Равномерное распределение частиц выбуренной породы в воде достигается периодическим рассаживанием (подъемом и опусканием) бурового снаряда. По мере накопления на забое шлама возникает необходимость в очистке скважины. Для этого с помощью барабана поднимают буровой снаряд из скважины и многократно спускают в нее желонку – 13 на канате – 17, сматываемом с барабана – 16. В днище желонки имеется клапан. При погружении желонки в захламленную жидкость клапан открывается, и желонка заполняется этой смесью, при подъеме желонки клапан закрывается. Поднятую на поверхность захламленную жидкость выливают в сборную емкость. Для полной очистки скважины приходится спускать желонку несколько раз подряд. После очистки забоя в скважину опускают буровой снаряд, и процесс бурения продолжается. При ударном бурении скважина не заполнена жидкостью. Поэтому, во избежание обрушения породы с ее стенок, спускают обсадную колонну, состоящую из металлических обсадных труб, соединенных друг с другом с помощью резьбы или сварки. По мере углубления скважины обсадную колону продвигают к забою и периодически удлиняют (наращивают) на одну трубу [21]. Ударный способ уже более 50 лет не применяется на нефтегазовых промыслах России. Однако в разведочном бурении на россыпных месторождениях, при инженерно-геологических изысканиях, бурении скважин на воду и т.п. находит свое применение. Этот способ бурения применим на небольшие глубины при бурении гидрогеологических скважин. В настоящее время ударный способ для бурения скважин не применяется. 1.3. Вращательное бурение Нефтяные и газовые скважины бурятся методом вращательного бурения. При таком бурении разрушение породы происходит в результате одновременного воздействия на долото нагрузки и крутящего момента. Под действием нагрузки долото внедряется в породу, а под влиянием крутящего момента скалывает ее [18]. Существует две разновидности в  ращательного бурения – роторный и с забойными двигателями. ращательного бурения – роторный и с забойными двигателями. При роторном бурении (рис. 2.) ротор – 4 приводится во вращение от двигателей – 11через лебедку – 10. Ротор, в свою очередь, вращает бурильную колонну, состоящую из ведущей трубы – 5 и привинченных к ней с помощью специального переводника – 3 бурильных труб – 2, и долота – 1. П Рис. 2. –Схема установки для бурения глубоких скважин роторным и турбинным способами и при помощи электробура 1–долото; 2–бурильные трубы; 3–специальный переводник; 4–ротор; 5–ведущая труба; 6–вертлюг; 7–крюк; 8–талевый блок; 9–талевый канат; 10–лебедка; 11–двигатели лебедки и ротора; 12–буровой насос; 13–двигатель насоса; 14–приемная емкость; 15–желоба; 16–трубопровод; 17–гибкий шланг; 18–забойный двигатель; 19–вышка; 20–обсадные трубы; 21–цементная оболочка вокруг обсадных труб; 22–шахтовое направление. ри бурении с забойными двигателями вал двигателя – 18 вращает долото, а бурильная колонна и корпус забойного двигателя неподвижны. Характерной особенностью вращательного бурения является промывка скважины водой или специально приготовленной жидкостью в течение всего времени работы долота на забое. Для этого буровые насосы – 12, приводящиеся в работу от двигателей – 13, нагнетают промывочную жидкость по трубопроводу – 16 в стояк-трубу, установленный в правом углу вышки – 19, далее в гибкий буровой шланг – 17, вертлюг – 6 и в бурильную колонну. Дойдя до долота, промывочная жидкость проходит через отверстия, имеющиеся в нем, и по кольцевому пространству между стенкой скважины и бурильной колонной поднимается на поверхность. Здесь в желобной системе – 15 и в очистительных механизмах (на рисунке не показаны) жидкость очищается от выбуренной породы, затем поступает в приемные емкости – 14 насосов и вновь закачивается в скважину [8]. По мере углубления скважины бурильная колонна, подвешенная к полиспастной системе, состоящей из кронблока, талевого блока – 8, крюка – 7 и талевого каната – 9,подается в скважину. Когда ведущая труба – 5 войдет в ротор – 4 на всю длину, включают лебедку, поднимают бурильную колонну, на длину ведущей трубы и подвешивают бурильную колонну с помощью элеватора или клиньев на столе ротора. Затем отвинчивают ведущую трубу вместе с вертлюгом – 6 и спускают ее в шурф – слегка наклонную скважину глубиной, равной длине ведущей трубы. Шурф бурится заранее в правом углу буровой, примерно, посредине расстояния от центра скважины до ноги вышки. После этого бурильную колонну удлиняют (наращивают) путем привинчивания к ней так называемой свечи (двух свинченных труб или одной трубы длиной около 12 м), снимают ее с элеватора или клиньев, спускают в скважину на длину свечи, подвешивают с помощью элеватора или клиньев на стол ротора, поднимают из шурфа ведущую трубу с вертлюгом, привинчивают ее к бурильной колонне, освобождают бурильную колонну от клиньев или элеватора, доводят долото до забоя и продолжают бурение. Следовательно, при роторном бурении углубление долота в породу происходит при движении вдоль оси скважины вращающейся бурильной колонны, а при бурении с забойным двигателем – не вращающейся бурильной колонны. Характерной особенностью вращательного бурения является промывка скважины буровым раствором в течение всего времени работы долота на забое. В настоящее время применяют три вида забойных двигателей – турбобур, винтовой двигатель и электробур (последний применяют крайне редко). Турбобур – это гидравлическая турбина, приводимая во вращение с помощью нагнетаемой насосами в скважину промывочной жидкости. Электробур – представляет собой электродвигатель, электрический ток к нему подается по кабелю с поверхности. Бурение скважин ведется с помощью буровой установки.При бурении с турбобуром или винтовым двигателем гидравлическая энергия потока бурового раствора, двигающегося вниз по бурильной колонне, преобразуется в механическую на валу забойного двигателя, с которым соединено долото. При бурении с электробуром электрическая энергия подается по кабелю, секции которого смонтированы внутри бурильной колонны и преобразуется электродвигателем в механическую энергию на валу, которая непосредственно передается долоту. Буровые работы должны выполняться с соблюдением законов об охране труда и окружающей природной среды. Строительство площадки под буровую, трасс для передвижения буровой установки, подъездных путей, линий электропередач, связи, трубопроводов для водоснабжения, сбора нефти и газа, земляных амбаров, очистных устройств, отвал шлама должны осуществляться лишь на специально отведенной соответствующими организациями территории. После завершения строительства скважины или куста скважин все амбары и траншеи должны быть засыпаны, вся площадка под буровую – максимально восстановлена (рекультивирована) для хозяйственного использования. Глава II. Бурильная колонна. Основные элементы. Распределение нагрузки на бурильную колонну 2.1. Назначение бурильной колонны Бурильная колонна является связующим звеном между буровым оборудованием, расположенном на дневной поверхности, и скважинным инструментом (буровое долото, испытатель пластов, ловильный инструмент и др.), используемым в данный момент времени для выполнения какой-либо технологической операции в стволе скважины. Функции, выполняемые бурильной колонны, определяются проводи-мыми работами в скважине. Главными из них являются следующие. В процессе механического бурения бурильная колонна: является каналом для подведения на забой энергии, необходимой для вращения долота: механической – при роторном бурении; гидравлической – при бурении с гидравлическими забойными двигателями (турбобур, винтовой забойный двигатель); электрической – при бурении электробурами (через расположенный внутри труб кабель); воспринимает и передает на стенки скважины (при малой текущей глубине скважины также на ротор) реактивный крутящий момент при бурении с забойными двигателями; является каналом для осуществления круговой циркуляции рабочего агента (жидкости, газожидкостной смеси, газа); обычно рабочий агент по внутритрубному пространству движется вниз к забою, захватывает разрушенную породу (шлам), а далее по затрубному пространству движется вверх к устью скважины (прямая промывка); служит для создания (весом нижней части колонны) или передачи (при принудительной подаче инструмента) осевой нагрузки на долото, воспринимая одновременно динамические нагрузки от работающего долота, частично гася и отражая их обратно на долото и частично пропуская их выше; может служить каналом связи для получения информации о забое или передачи управляющего воздействия на скважинный инструмент. при спускоподъемных операциях бурильная колонна служит для спуска и подъема долота, забойных двигателей, различных забойных компоновок;для пропуска скважинных контрольно-измерительных приборов; для проработки ствола скважины, осуществляя промежуточных промывок с целью удаления шламовых пробок и др. При ликвидации осложнений и аварий, а также проведении исследований в скважине и испытании пластов бурильная колонна служит: для закачки и продувки в пласт тампонирующих материалов; для спуска и установки пакеров с целью проведения гидродинамических исследований пластов путем отбора или нагнетания жидкости; для спуска и установки перекрывателей с целью изоляции зон поглащений, укрепления зон осыпаний или обвалов, установки цементных мостов и др.; для спуска ловильного инструмента и работы с ним. При бурении с отбором керна со съемной колонковой трубой бурильная колонна служит каналом, по которому осуществляется спуск и подъем колонковой трубы. 2.2. Состав бурильной колонны Бурильная колонна (за исключением появившихся в последнее время непрерывных труб) составляется из бурильных труб с помощью резьбового соединения. Соединение труб между собой обычно осуществляется с помощью специальных соединительных элементов – бурильных замков, хотя могут использоваться и беззамковые бурильные трубы. При подъеме бурильной колонны (с целью замены изношенного долота или при выполнении других технологических операций) бурильная колонна каждый раз разбирается на более короткие звенья с установкой последних внутри вышки на специальной площадке – подсвечнике или на стеллажах вне буровой вышки, а при спуске она вновь собирается в длинную колонну [17]. Собирать и разбирать бурильную колонну с разборкой ее на отдельные (одиночные) трубы было бы неудобно и нерационально. Поэтому отдельные трубы предварительно (при наращивании инструмента) собираются в так называемые бурильные свечи, которые в дальнейшем не разбираются. Свеча длинной 24-26 м (при глубине бурения 5000 м и более могут использоваться бурильные свечи длиной 36-38 м с буровой вышкой высотой 53-64 м) составляется из двух, трех или четырех труб при использовании труб длиной соответственно 12, 8 и м. В последнем случае в целях удобства две 6-метровые трубы предварительно соединяются с помощью соединительной муфты в двухтрубку (колено), которая в дальнейшем не разбирается. В составе бурильной колонны непосредственно над долотом или над забойным двигателем всегда предусматриваются утяжеленные бурильные трубы (УБТ), которые, имея кратно большие, по сравнению с обычными бурильными трубами, массу и жесткость, позволяют создавать необходимую нагрузку на долото и обеспечивают достаточную жесткость низа инструмента во избежание его продольного изгиба и неуправляемого искривления ствола скважины. УБТ используются также для регулирования колебаний низа бурильной колонны в сочетании с другими ее элементами. В состав бурильной колонны обычно включают центраторы, калибраторы, стабилизаторы, фильтры, часто – металлошламоуловители, обратные клапаны, иногда – специальные механизмы и устройства, такие как расширители, маховики, забойные механизмы подачи, волноводы, резонаторы, амортизаторы продольных и крутильных колебаний, протекторные кольца, имеющие соответствующее назначение [12]. Для управляемого искривления ствола скважины в заданном направлении или же, напротив, для выправления уже искривленного ствола в состав бурильной колонной включают отклонители, а для сохранения прямолинейного направления ствола скважины используют специальные, нередко довольно сложные, компоновки нижней части бурильной колонны. 2.3. Типы буровых долот и их назначение Буровые долота – основной элемент бурового инструмента для механического разрушения горной породы в процессе бурения скважины. Все долота для сплошного бурения подразделяются по воздействию на забой и по своему конструктивному исполнению. По характеру воздействия подразделяются на три группы: долота лопастные (режущие и скалывающие породу); долота шарошечные с почти цилиндрическими шарошками (скалывающие и дробящие породу); долота с коническими шарошками (дробящие породу): одно- ; двух- ; трех- ; четырехшарошечные [16]. Применяются долота различного типа, размеров и моделей. При бурении скважин на территории РФ, широкое применение получили шарошечные долота. Ими ежегодно выполняются 90% всех работ на территории России и за рубежом. Наиболее распространен трехшарошечный вариант долота. Ш  арошечное бурение – способ бурения скважин с использованием шарошечного долота, впервые было применено в США в 20-х годах 20-го века. В России этот способ бурения применятся с 30-х гг. 20 в. для бурения нефтяных и газовых скважин. арошечное бурение – способ бурения скважин с использованием шарошечного долота, впервые было применено в США в 20-х годах 20-го века. В России этот способ бурения применятся с 30-х гг. 20 в. для бурения нефтяных и газовых скважин.При шарошечном бурении горные породы разрушаются стальными или твердосплавными зубками шарошек, вращающимися на опорах бурового долота, которое, в свою очередь, вращается и прижимается с большим осевым усилием к забою. Долото шарошечное – (англ. roller bit) породоразрушающий дробящий, дробяще-скалывающий инструмент карьерных станков вращательного бурения, с вооружением шарошки в виде фрезерных на ней зубьев различной длины и конфигурации или впрессованных на нее штырей из твёрдого сплава – карбида вольфрама, применяемый для механического разрушения горной породы от мягкой до очень крепкой в процессе бурения скважины. В  отличие от шарошечных лопастные долота просты по конструкции и по технологии изготовления. Такие долота характерны своей механической скоростью в рыхлых, мягких и несцементированных породах. При бурении такими долотами часто наблюдается значительное уменьшение диаметра скважин, что приводит к необходимости расширения и проработки скважины перед спуском очередного долота. К таким долотам необходимо прикладывать большой крутящий момент. Они имеют пять разновидностей: 2Л – двухлопастные; 3Л – трехлопастные; 3ИР – истирающе-режущие; П – пикообразные однолопастные. отличие от шарошечных лопастные долота просты по конструкции и по технологии изготовления. Такие долота характерны своей механической скоростью в рыхлых, мягких и несцементированных породах. При бурении такими долотами часто наблюдается значительное уменьшение диаметра скважин, что приводит к необходимости расширения и проработки скважины перед спуском очередного долота. К таким долотам необходимо прикладывать большой крутящий момент. Они имеют пять разновидностей: 2Л – двухлопастные; 3Л – трехлопастные; 3ИР – истирающе-режущие; П – пикообразные однолопастные.Фрезерное долото – применяется в твердых породах при глубоком вращательном бурении). Патент американских изобретателей Шарпа и Юза. Оно состоит из 2 конических, грубо насеченных, фрезов из твердой стали, насаженных навстречу один другому под углом 45° к вертикали, каждый на собственной оси, на конце тупого массивного корпуса долота. Вследствие вращения корпуса фрезерного долота вместе со всей штанговой системой, каждый из фрезов, касающийся забоя скважины, получает свое самостоятельное быстрое вращательное движение около своей собственной оси и своей работой изнашивает твердую породу забоя, отчего и получается поступательное движение всего бурового снаряда. Иногда на том же массивном корпусе долота устанавливаются подобные же, цилиндрические с усеченными конусами по концам и на вертикальной оси, фрезы-расширители. Эти долота могут быть использованы не только для бурения скважины в присутствии металлического и твердосплавного скрапа, но и для разбуривания оставшихся на забое шарошек и других металлических предметов, бетонных и иных пробок. О   собая разновидность долот разработана Институтом сверхтвердых материалов (ИСМ). Долото ИСМ предназначено для разрушения резанием и истиранием (микрорезанием) неабразивных пород. Отличие ИСМ является в том, что их породоразрушающие элементы покрыты сверхтвердым материалом «Славутич». В зависимости от размера и конструкции долота ИСМ изготавливаются цельноковаными (с последующим фрезерованием лопастей) либо с приваренными лопастями. Данные долота обладают более высокой износостойкостью и меньшей стоимостью, по сравнению с долотами оснащенными природными алмазами. Долота ИСМ выпускают трех разновидностей: режущего действия (режущие), торцевые (зарезные) и истирающие. собая разновидность долот разработана Институтом сверхтвердых материалов (ИСМ). Долото ИСМ предназначено для разрушения резанием и истиранием (микрорезанием) неабразивных пород. Отличие ИСМ является в том, что их породоразрушающие элементы покрыты сверхтвердым материалом «Славутич». В зависимости от размера и конструкции долота ИСМ изготавливаются цельноковаными (с последующим фрезерованием лопастей) либо с приваренными лопастями. Данные долота обладают более высокой износостойкостью и меньшей стоимостью, по сравнению с долотами оснащенными природными алмазами. Долота ИСМ выпускают трех разновидностей: режущего действия (режущие), торцевые (зарезные) и истирающие.Алмазные долота обладают наличием алмазных режущих элементов т.е. (природных или синтетических) той или иной величины (крупности). Обычно используются наименее ценные разновидности природного алмаза, именуемые карбонадо (бразильские технические алмазы) или черные алмазы (характерные своей вязкостью). Показатели данных долот зависят от качества и размеров алмазов. Качество определяют группой и категорией, а размер – числом камней. Природные и синтетические алмазы размещают в спекаемой матрице (обычно медно-твердосплавной), составляющей единое целое с нижней частью стального полого цилиндрического корпуса долота [15]. Глава III. Назначение буровых растворов. Технологические требования и ограничения к свойствам буровых растворов 3.1. Функции бурового раствора Растворы выполняют функции, от которых зависит не только результат и скорость бурения, но и ввод скважины в эксплуатацию с максимальной продуктивностью. Успешное выполнение этих функций обеспечивает быстрое углубление, сохранение в устойчивом состоянии ствола скважины и коллекторских свойств продуктивного пласта. Все эти функции зависят от взаимодействия раствора с проходимыми породами и характером взаимодействия природой и составом дисперсионной среды. По составу данной среды растворы подразделяются на три типа: растворы на водной основе; растворы на нефтяной основе и газообразные агенты. Состав бурового раствора подбирается в соответствии с типом грунта, диаметром трубопровода, протяженностью скважины и другими факторами [6]. Буровой раствор выполняет следующие основные функции: Удаление выбуренной породы с забоя, транспортирование ее вверх по кольцевому пространству между бурильной колонной и стволом скважины и обеспечение возможности ее отделения на поверхности. Предотвращение притоков флюидов (нефти, газа, пластовой воды) из разбуриваемых проницаемых пластов. Поддержание устойчивости необсаженных интервалов в стволе скважины. Охлаждение и очистка долота. Уменьшение трения между бурильной колонной и стенками ствола скважины. Образование тонкой фильтрационной корки, которая перекрывает поры в разбуриваемых породах. Создание условий для сбора и интерпретации информации, которую можно получить при анализе бурового шлама, кернов и геофизических исследований (ГИС). Ограничения, предъявляемые к буровому раствору и процессу промывки: Не должен наносить вреда членам буровой бригады и ущерба окружающей среде. Не ухудшать проницаемость продуктивных горизонтов. Не вызывать коррозию или чрезмерный износ бурового оборудования. Не приводить к поглощению бурового раствора и не подвергать гидроразрыву пласты и другие. Области применения. Тип бурового раствора, его компонентный состав и границы возможного применения устанавливаются в первую очередь исходя из геологических условий: физико-химических свойств пород и содержащихся в них флюидов; пластового и горного давления; забойной температуры [3]. 3.2. Требования к буровым растворам Буровые растворы по применению можно расположить в следующий ряд: аэрированная вода, буровой раствор на водной основе, буровой раствор на углеводородной основе. Однако раствор подбирают с учетом предупреждения осложнений и аварий в процессе бурения. Одними из основных требований к буровым растворам всех типов, а прежде всего к растворам на водной основе, с помощью которых бурится основной объем скважин. Для обеспечения большего результата, ожидаемого от бурового раствора, предъявляют следующие требования: Жидкая основа должна быть маловязкой и иметь наибольшее поверхностное натяжение на границе с горными породами; Концентрация глинистых частиц в твердой фазе раствора должна быть как можно меньше, а средневзвешенное по объему значение плотности твердой фазы как можно больше; Раствор должен быть недиспергирующимся под влиянием изменяющихся термодинамических условий в скважинах и иметь стабильные показатели; Буровой раствор должен быть химически нейтрален по отношению к разбуриваемым породам, не вызывать их диспергирование и набухание; Растворы не должны быть многокомпонентными системами, а используемые для регулирования их свойств химические реагенты, наполнители добавки должны обеспечивать направленное изменение каждого технологического показателя при неизменных других показателях [4]. Успешное выполнение этих требований зависит во многом от геолого-технических условий бурения. В каждом конкретном случаи нужно выбирать тот или иной раствор с учетом технических параметров буровой установки, оперативности снабжения ее материалами. 3.3. Свойства буровых растворов Плотность. В зависимости от характера проводимости бурения, требование к плотности бурового раствора могут быть разными. Для обеспечение наилучшей работы долота плотность раствора должна быть минимальной. Однако плотность раствора выбирают из условий недопущения обвалов проходимых горных пород. Для выбора значений плотности определяющим фактором является пластовое давление флюида. Статическое напряжение сдвига. Для работы долота вода – наилучшая жидкость, но отсутствие тиксотропных свойств резко ограничивает ее применение. И ее невозможно утяжелять грубодисперсными тяжелыми порошками, а так же она не способна выполнять главную функцию – удерживать оставшийся в скважине шлам во взвешенном состоянии при временном прекращении циркуляции. Из-за этого в стволе возникают прихваты бурильной колонны. Показатель фильтрации и толщина фильтрационной корки. Для успешного разрушения породы долотом необходимо стремиться к увеличению показателя фильтрации бурового раствора и уменьшению толщины фильтрационной корки. Но такое требование выполнимо при бурении в непроницаемых устойчивых породах. При бурении песчаников, глин с низким поровым давлением, значение фильтрации бурового раствора регламентируется. Вязкость. Значение вязкости раствора должно быть минимальным. С уменьшением вязкости отмечается положительный эффект бурения: снижаются энергетические затраты на циркуляцию бурового раствора, улучшается очистка забоя за счет ранней турбулизации потока под долотом, появляется возможность получить большую гидравлическую мощность на долоте, уменьшаются потери давления в кольцевом пространстве скважины [4]. 3.4. Факторы, влияющие на качество цементирования скважины Требования к тампонажным материалам для цементирования скважин определяется геолого-техническими условиями скважины. Раствор должен сохранять свою подвижность во время транспортирования в заколонное пространство и сразу после окончания процесса затвердеть в безусадочный камень с нормальными физико-механическими свойствами. Все эти процессы проходят в стволе скважины, где температуры и давления изменяются с глубиной, имеются поглощающие и высоконапорные пласты, а так же пласты с наличием минерализованных вод, нефти и газа. При таких нестабильных условиях один тип цемента или одна и та же рецептура тампонажного раствора не могут быть приемлемы одинаково. Заколонное пространство скважины – это место, где формируется и впоследствии работает и разрушается тампонажный камень, оно представляет собой "сосуд" без строго "выраженного" дна ограниченная стенками скважины и наружной поверхностью обсадной колонны [17]. Объем и расстояние между стенками не являются постоянными, как при транспортировании тампонажного раствора так и в процессе работы тампонажного камня. Конфигурация стенки скважины меняется по длине и по периметру что является одной из принципиальных особенностей формирования цементного камня в условиях скважины. Чем "неправильнее" форма, т.е. чем больше она отличается от цилиндрической, тем намного труднее вытеснить буровой раствор из заколонного пространства и соответственно чем больше выступов и сужений и чем они резче, тем больше при использовании шлаковых растворов образуются водные карманы вдоль ствола скважины. Из заколонного пространства скважины вытеснить буровой раствор полностью невозможно. Для обеспечения процесса цементирования с наибольшим вытеснением бурового раствора тампонажным следует выполнять определенные мероприятия. Необходимо обеспечивать контактирования тампонажного раствора со стенкой скважины и обсадной колонной. Выполнение целого комплекса мероприятий с расхаживанием обсадных колонн при использовании скребков и других приспособлений изменит условия формирования тампонажного раствора. Стадия бурения позволяет обеспечить форму ствола, приближающую к конфигурации цилиндра, а, следовательно, повысить качество цементирования скважины [4]. Одними из факторов цементирования скважины являются: Подвижность тампонажного раствора. Это способность покачиваться в течение необходимого времени для проведения процесса цементирования. Подвижность (растекаемость) раствора устанавливается благодаря конусу АзНИИ. Для глубоких скважин с малыми зазорами растекаемость тампонажных растворов рекомендуется повышать до 22 см. Раствор считается соответствующим ГОСТу 1581 – 91, если диаметр расплывающегося раствора не менее 180 мм при водоцементном соотношении 0,5. Плотность тампонажного раствора. Это критерий оценки качества тампонажного раствора. Колебание его плотности при цементировании показывает на изменение его водоцементного соотношения, что является нарушением технологического режима. Уменьшение плотности приводит к ухудшению свойств камня. Следует строго контролировать изменение плотности тампонажного раствора при цементировании и не допускать отклонения от заданной величины, что составляет 0,02 г/см3. Сроки схватывания тампонажного раствора. С помощью этих параметров определяется пригодность тампонажного раствора для транспортирования в заколонное пространство скважины. Для определения этих сроков при температуре 22º и 75º С применяют прибор, называемый иглой Вика. Сроки схватывания растворов подбирают исходя из конкретных условий. Консистенция тампонажного раствора. Для цементирования глубоких высокотемпературных скважин необходимо устанавливать изменения загустевания (консистенции) тампонажных растворов во времени в процессе их перемешивания. Для определения этого параметра применяют консистометры КЦ-3 и КЦ-4. Вспенивание. При закачке раствора в скважину необходимо обеспечить точность подсчета объема прокачиваемого раствора. При приготовлении раствора часто образуется очень много пены, что дает неверное представление о количестве закаченного раствора в скважину. Способность раствора к вспениванию определяют в лаборатории. Водоотдача цементного раствора. Нестабильность раствора является его расслоение, образование зон воды и цементного теста, несплошности цементного камня в заколонном пространстве скважины. Мероприятия по повышению стабильности тампонажных растворов является уменьшение их водоотдачи. Механическая прочность цементного камня. Она характеризуется пределами прочности на изгиб образцов-балочек. Прочность по ГОСТу должен обладать цементный камень на 2-е сутки твердения в водной среде при некоторой температуре. В зацементированном заколонном пространстве скважине могут возникать растягивающие, сжимающие и изгибающие напряжения. Заключение Развитие нефтяной и газовой промышленности предполагает широкое использование буровых работ с целью поисков, разведки и разработки нефтяных и газовых месторождений. Исходя из поставленных задач, представилось возможным изучить способы бурения нефтяных и газовых скважин, определить средства и технологические операции для разрушения горных пород, дать понятие о буровых установках и о комплектующих их оборудовании. Существуют три основных способа механического бурения: вращательный (буровой инструмент разрушает породу вращением), ударный (буровой снаряд разрушает породу ударами) и вибрационный (породу разрушают колебаниями высокой частоты). Самыми популярными из них являются ударный и вращательный. Ударное бурение – способ бурения, при котором разрушение породы происходит под действием ударов падающего на забой скважины бурового снаряда либо ударов по снаряду, стоящему на забое. Используется в основном в мягких и рыхлых отложениях c обломочными включениями, a также скальных породах до глубины 100 и более метров. Pазрушение пород носит характер дробления, раздавливания и рыхления. Бурение осуществляется сплошным или кольцевым забоем. Вращательное бурение – способ сооружения скважин путём разрушения горных пород за счёт вращения прижатого к забою породоразрушающего инструмента (долото, коронка). Основные разновидности вращательного бурения, используемого для сооружения исследовательских и эксплуатационных скважин: роторное бурение (вращение передаётся инструменту через бурильную колонну ротором, установленным в буровой вышке), турбинное бурение (вращение инструмента двигателем-турбобуром непосредственно на забое), роторно-турбинное бурение (вращение инструмента турбобуром, установленным в забойном агрегате, вращаемом через колонну ротором), Бурильная колонна является связующим звеном между буровым оборудованием, расположенном на дневной поверхности, и скважинным инструментом (буровое долото, испытатель пластов, ловильный инструмент и др.), используемым в данный момент времени для выполнения какой-либо технологической операции в стволе скважины. Бурильная колонна состоит из ведущей трубы, тонкостенных стальных бурильных труб и утяжелённых бурильных труб, к нижней части которых присоединяется буровое долото. Буровые долота – основной элемент бурового инструмента для механического разрушения горной породы в процессе бурения скважины. По характеру воздействия на горные породы буровые долота делятся на 4 класса: дробящие, дробяще-скалывающие, истирающе-режущие и режуще-скалывающие. По виду рабочей части выделяют шарошечные и лопастные буровые долота. Буровой раствор – технологическое наименование сложной многокомпонентной дисперсной системы суспензионных, эмульсионных и аэрированных жидкостей. Его применяют для чистки забоя от выбуренной породы, активизации процесса разрушения горной породы долотом, оказания смазывающего и антикоррозийного действия на буровой инструмент. Таким образом, изучив все составляющие цикла строительства нефтяных и газовых скважин, приходим к выводу, что в подавляющем большинстве случаев применяют роторный способ бурения. Его основные преимущества – независимость регулирования параметров режима бурения, возможность срабатывания больших перепадов давления на долоте, значительное увеличение проходки за рейс долота и др. Надеемся, в будущем появятся наиболее усовершенствованные способы и технология бурения, ведь бурение – единственный источник результативной разведки и приращения запасов нефти и газа. Литература Арш Э.И., Виторт Г.К., Черкасский Ф.Б. Новые методы дробления крепких горных пород. К., 1966. Атаев С.С., Данилов Н.Н., Прыкин Б.В. и др. Технология строительного производства. Учебник для вузов. – М.: «Стройиздат», 1984. Ахметов С.А. Энциклопедия нефти и газа. – М.: Недра 2006. Булатов А.И. Тампонажные материалы и технология цементирования скважин: учебное пособие для техникумов – 4-ое изд. – М.: Недра 1991. Булатов А.И., Макаренко П.П., Проселков Ю.М. Буровые промывочные и тампонажные растворы: учебное пособие для вузов. – М.: «Недра», 1999. Булатов А.И., Проселков Ю.М., Шаманов С.А.. Техника и технология бурения нефтяных и газовых скважин. – М.: Недра, 2003. Вадецкий Ю.В. Бурение нефтяных и газовых скважин, М., 1967. Волков А.С. Вращательное бурение разведочных скважин. – М.: Недра, 1988. Волков С.А. Сулакшин С.С., Андреев М.М. Буровое дело, М., 1965. Кудинов В.И. Основы нефтегазопромыслового дела, М-И., 2008. Куличихин Н.И., Воздвиженский Б.И. Разведочное бурение, М., Техника бурения при разработке месторождений полезных ископаемых, М., 1966. Лачинян Л.А. Работа бурильной колонны. – М.: Недра, 1992. Музапаров М.М. Направленное бурение. Том 2. Безориентированная технология. Роторное бурение. – Казань: КазНТУ, 2005. Скрыпник С.Г., Данелянц С.М. Механизация в автоматизация трудоёмких процессов в бурении, М., 1968. Интернет-ресурсы «Крибс Ми». Алмазные долота, их конструктивные особенности и область применения. http://cribs.me/burenie-skvazhin/almaznye-dolota-ikh-konstruktivnye-osobennosti-i-oblast-primeneniya_ Neftegaz.http://neftegaz.wikia.com/wiki/Породоразрушающие_инструменты. Назначение_и_классификация. Refsru. Бурение нефтяных и газовых скважин. http://www.refsru.com/ referat-14856-3.html Xreferat Бурение нефтяных и газовых скважин. http://xreferat.ru/20/740-1-burenie-neftyanyh-i-gazovyh-skvazhin.html Большой информативный нефтяной сайт. Бурение нефтяных и газовых скважин. Способы бурения скважин. http://neftrussia.ru/sposoby-burenija-skvazhin/ Траст Билдинг. Ударно-канатное бурение, основные принципы. http://www.tbuild.ru/glossar/udarno-kanatnoe.html Шпаргалки к экзамену. Современное состояние нефтяной и газовой промышленности России. http://shpori-vsem.ru/geologia/221-burenie-skvajin. html?star |