Цель данного курсового

Скачать 153.54 Kb. Скачать 153.54 Kb.

|

2.2.1. Производственная программа объекта проектирования.Трудоемкость ТО дорожных машин ТТО (214169) чел-час Трудоемкость ТР дорожных машин ТТР (202695)чел-час 2.2.2. Расчет численности производственных рабочих, ИТР и составление штатной ведомостиТехнологически необходимое (явочное) количество рабочих определяют по формуле:  , ,  =6,5 чел (20) =6,5 чел (20)где Туч – годовая трудоемкость работ, выполняемых на участке, отделении в зоне ТО и ремонта (чел-час); Фн.р.- номинальный фонд времени рабочего места. Кп – коэффициент выполнения норм выработки (1,05…1,3). Фн.р.=(Дк – Дв – Дпр)Тсм , (21) Фн.р.=(365 – 62 – 11)*7=2044 где Дк – число календарных дней в году; Дв – число выходных дней в году; Дпр – число праздничных дней в году; Тсм – продолжительность рабочей смены. Исходя из сложности операций, выполняемых на участке по ремонту двигателей, принимаем на участок 2Х производственных рабочих слесарями 5-го разряда. Таблица 12. Штатная ведомость личного состава участка

2.2.3. Расчет и подбор оборудования, оснастки, расчёт производственных площадейРассчитанное и подобранное оборудование сводят в ведомость технологического оборудования. Таблица 12. Ведомость технологического оборудования на объекте проектирования

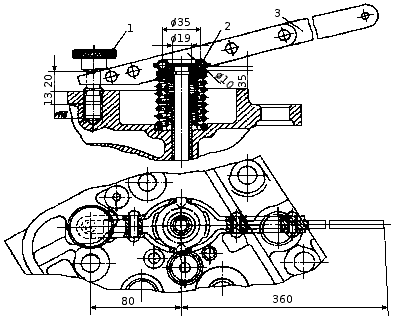

Расчет производственной площади  = Кпл + Еоб.му = 2 ∙ 27.8 =55,6 = Кпл + Еоб.му = 2 ∙ 27.8 =55,6  Принимаю участок 10 ∙ 5,6= 56  3.ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 3.1. Технология восстановления деталей двигателя Реконструировав моторный участок в РММ предприятия предлагаю технологию восстановления деталей двигателя КамАЗ-740, а именно восстановление клапанов. Для этого необходимо оборудование которое установил на моторном участке При износе клапанных гнезд, не превышающем предельно допустимый, восстановление их работоспособности сводится к образованию необходимого угла фаски. Перед обработкой фасок клапанных гнезд заменяют изношенные направляющие втулки стержня клапана на новые и обрабатывают их разверткой, устанавливаемой в оправку. Обработанное отверстие используют в качестве технологической базы при зенковании фаски клапанных гнезд, что обеспечивает необходимую соосность отверстий направляющих втулок и клапанных гнезд. Обработку клапанных гнезд производят с использованием плавающего патрона. При износе клапанных гнезд выше допустимого их восстанавливают установкой клапанных седел. Диаметр зенкера выбирают в соответствии с размером обрабатываемого отверстия под вставку клапана. Центрование инструмента производят с помощью направляющих цанговых оправок, устанавливаемых в отверстия под втулки клапанов. Этим обеспечивают высокую концентричность обрабатываемых поверхностей под вставки седел и центрирующей поверхности. Кроме этого, применение жестких направляющих позволяет обрабатывать отверстия на вертикально-сверлильном станке 2Н135 и получать требуемую размерную и геометрическую точность обрабатываемых поверхностей. При растачивании головку устанавливают в специальное приспособление. Вначале предварительно растачивают клапанные гнезда, а затем окончательно при 100 об/мин шпинделя станка, ручной подаче за один проход. В подготовленные таким образом клапанные гнезда запрессовывают седла с помощью оправки. При этом головку цилиндров предварительно нагревают до температуры 80...90°С, а седла охлаждают в жидком азоте до —100 — ... 120 °С. Нагрев головок производят в ванне для нагрева ОМ-1600, а охлаждение с помощью сосуда Дьюара. Кольца должны быть запрессованы в выточки головки до отказа и без перекоса . После запрессовки производят зачеканивание седел в четырех точках равномерно на дуге через 90°. Затем головку цилиндров устанавливают на стенд ОР-6685 для обработки фасок клапанных гнезд, развертывают отверстия в направляющих втулках и зенкуют фаски клапанных гнезд. Отверстия во втулках развертывают при 50 об/мин и подаче 0,57 мм/об за один проход, зенкование производят при 200 об/мин зенкера, подача 0,57 мм/об за несколько проходов. 3.2.Притирка клапанов. Перед разборкой головок цилиндров очистим их от масла и нагара и пометить порядковые номера клапанов на торцах тарелок для того, чтобы при сборке установить их на свои места. Для рассухаривания клапанов необходимо головку цилиндров без форсунок, коромысел, осей коромысел и шпилек крепления осей коромысел установить привалочной поверхностью на плиту так, чтобы обеспечить упор для клапанов. Рассухаривание выполнять с помощью приспособления, изображенного на рис. 1. Для этой цели ввернуть упорный болт 1 приспособления в отверстие под шпильку крепления оси коромысла, нажимную тарелку 2 приспособления установить на тарелку пружин соответствующего клапана и, нажимая на рукоятку 3 рычага приспособления, отжать пружины клапана, вынуть сухари и снять все детали клапанного узла. Таким же путем последовательно рассухарить все остальные клапаны и снять пружины клапанов и сопряженные с ними детали.  Рис. 1. Приспособление для снятия и установки клапанов газораспределения: 1 — упорный болт; 2 — нажимная тарелка; 3 — рукоятка. Повернуть головку цилиндров и вынуть клапаны из направляющих втулок. Клапаны и седла тщательно очистить от грязи, нагара и масляных отложений, промыть в керосине или специальном моющем растворе, высушить и осмотреть для определения степени ремонта. Восстановить герметичность клапана притиркой возможно только при наличии незначительных износов и мелких раковин на рабочей фаске и лишь в том случае, если тарелка и стержень не покороблены и нет местных прогаров на фасках клапана и седла. При наличии таких дефектов притирке должны предшествовать шлифовка седел и клапанов или замена неисправных деталей новыми. Для притирки клапанов использовать специальную притирочную пасту, приготовленную путем тщательного перемешивания трех частей (по объему) микропорошка зеленого карбида кремния с двумя частями моторного масла и одной частью дизельного топлива. Перед употреблением притирочную смесь тщательно перемешать, так как при отсутствии механического перемешивания микропорошок способен осаждаться. Установить головку цилиндров на плиту или специальное приспособление привалочной поверхностью кверху. Нанести на фаску клапана тонкий равномерный слой притирочной пасты, смазать стержень клапана чистым моторным маслом и установить его в головку цилиндров. Допускается наносить пасту на фаску седла. Притирку выполнять возвратно-вращательными движениями клапанов при помощи специального приспособления или дрели с присосом. Нажимая на клапан с усилием 20...30 Н (2...3 кгс), повернуть его на 1/3 оборота в одном направлении, затем, ослабив усилие, на 1/4 оборота в обратном направлении. Нельзя выполнять притирку круговыми движениями. Периодически поднимая клапан и добавляя на фаску пасту, продолжать притирку, как указано выше, до тех пор, пока на фасках клапана и седла не появится непрерывный матовый поясок шириной не менее 1,5 мм. Разрывы матового пояска и наличие на нем поперечных рисок не допускается. При правильной притирке матовый поясок на фаске клапана седле должен начинаться у большего основания После окончания притирки клапаны и головку цилиндров тщательно промыть керосином или специальным моющим раствором и высушить. Наличие даже незначительных остатков притирочной пасты на клапане или головке цилиндров могут привести к натиру и ускоренному износу гильз цилиндров и поршневых колец. Клапаны, пружины и детали их крепления установить на головку цилиндров и засухарить клапаны, используя приспособление (рис. 1). Качество притирки сопряжения клапан-седло проверить на герметичность путем заливки керосина или дизельного топлива, заливая его поочередно во впускные и выпускные каналы. Хорошо притертые клапаны не должны пропускать керосин или дизельное топливо в течение одной минуты. Допустима проверка качества притирки карандашом. Для этого поперек фаски притертого чистого клапана мягким графитовым карандашом нанести через равные промежутки 10-15 черточек, после чего осторожно вставить клапан в седло и, сильно нажимая к седлу, повернуть его на 1/4 оборота. При хорошем качестве притирки все черточки на рабочей фаске клапана должны стереться. При неудовлетворительных результатах проверки качества притирки ее необходимо продолжить. 3.3.Тех карта на шлифовку седла клапана двигателя КамАЗ-740

На шлифовку седла клапана двигателя КамАЗ-740 затрачено общее время 18 минут Место проведения : Моторный участок Исполнитель : Слесари по ремонту двигателей 5 разряда Вывод: технологический процесс шлифовки седла клапана двигателя КамАЗ-740 усовершенствован в связи с появлением специализированного оборудования, правильного распределения и расстановки оборудования, актуальность модернизации увеличивается из-за уменьшения времени ремонта и обслуживания двигателя и не прибегания к помощи посторонних фирм занимающимися ремонтом двигателей. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||