материаловедение 1 лаба. Цель работы ознакомление с испытанием механических

Скачать 365.74 Kb. Скачать 365.74 Kb.

|

|

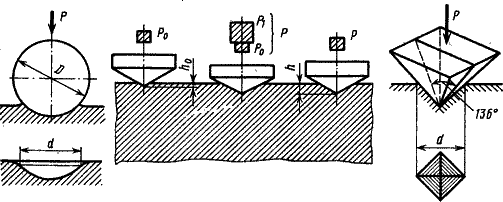

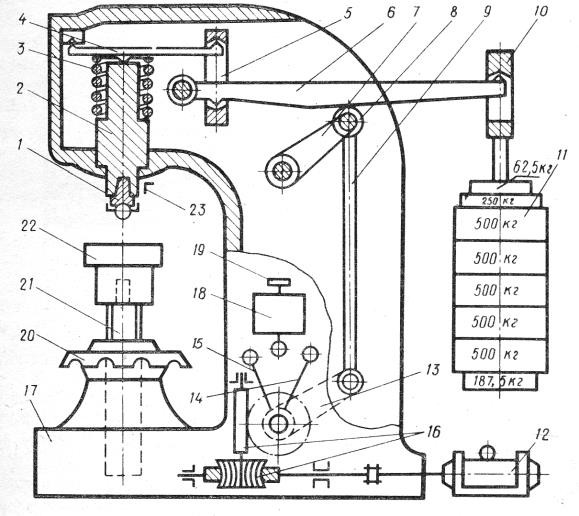

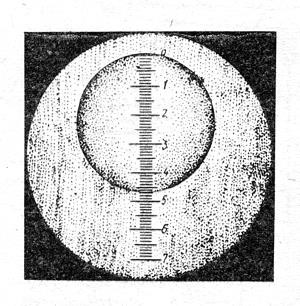

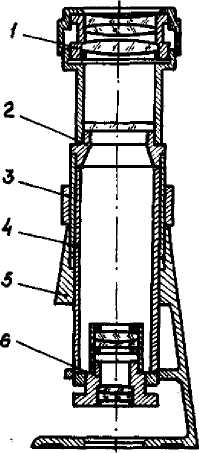

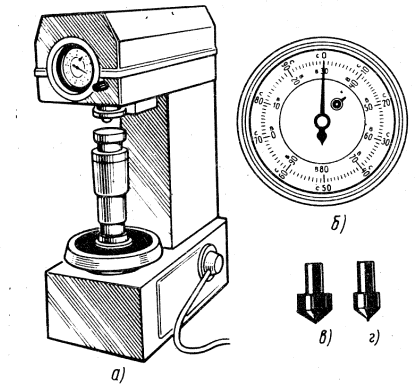

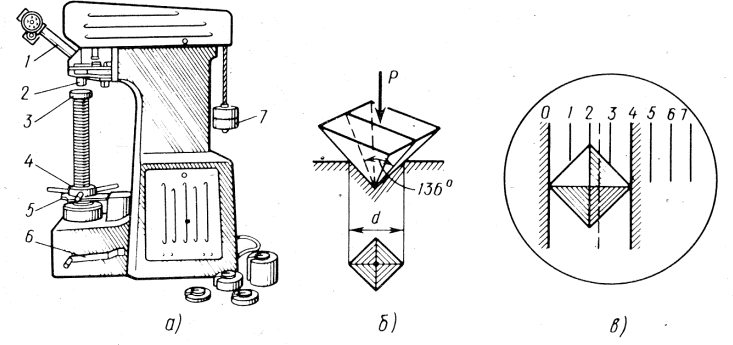

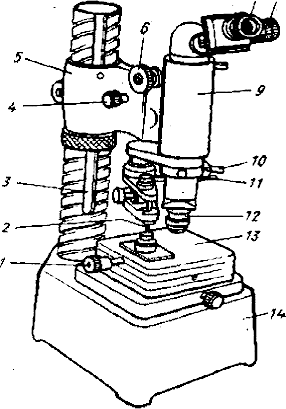

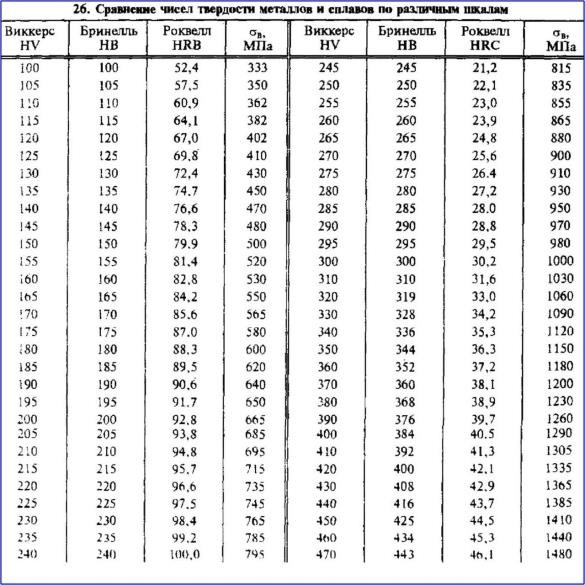

Цель работы: ознакомление с испытанием механических свойств материалов. Ознакомление с методами измерений твердости материалов. Приобретение навыков работы с твердомером. Краткие теоретические сведенияСвойство– это количественная или качественная характеристика материала, определяющая его общность или различие с другими материалами. Различают три группы свойств: эксплуатационные,технологические и стоимостные. Первостепенное значение имеют эксплуатационныесвойства– свойства материала, которые обеспечивают работоспособность изделия и другие его технические показатели. В свою очередь работоспособность деталей машин и инструментов зависит от механических и физико- химических свойств. Под механическимисвойствамипонимают характеристики, определяющие сопротивление материала внешним механическим воздействиям; к этим свойствам относят прочность,пластичность, упругость, вязкость, твердость, износостойкость, выносливость,др. Физико-химическиесвойства– это характеристики, оценивающие сопротивляемость материала коррозионному, электрическому, магнитному, теплофизическому, радиационному и другим видам немеханических воздействий. Общие сведения об измерении твердостиТвердость– свойство материала оказывать сопротивление контактному воздействию на его поверхность стандартного твердого тела (индентора). Индентор – твердое тело определенной геометрической формы (стальной шарик, алмазный конус или пирамида), которое при контактном воздействии на поверхность материала, не должно подвергаться пластической (остаточной) деформации. Методы измерения твердости является неразрушающими методами испытаний, выполняются просто и быстро. Твердость тесно связана с другими механическим свойствами, поэтому более трудоемкие испытания на растяжение, сжатие, ударную вязкость, др. часто заменяют испытаниями на твердость. Во всех методах испытаний на твердость важно чтобы поверхность образца была ровной, гладкой, без окалины, без грубых рисок и вмятин. Плоскость образца должна быть строго параллельна опорной поверхности, чтобы к индентору прикладывалась нагрузка перпендикулярно испытываемой поверхности. Неплоские образцы крепятся на специальных опорных столиках. Чтобы показания твердости не искажались из-за наклепа материала, расстояние между отпечатками должно быть не менее 2,5–6 диаметров отпечатка в зависимости от вида материала. Не рекомендуется делать замеры твердости близко (менее 3 мм) к краю образца. Методы определения твердости основаны на различных принципах воздействия индентора на поверхность, из них три основные: твердость,определеннаявдавливанием– по величине отпечатка, характеризует сопротивлениематериала пластическойдеформации. Таким способом измеряется твердость по Бринеллю, Роквеллу, Виккерсу и микротвердость; твердость,определеннаяцарапаньем– по размерам и количеству микротрещин, ширине царапины, характеризует сопротивление материала разрушению при срезе. Царапину можно наносить алмазным конусом, пирамидой или шариком. Чаще такой способ осуществляют на микротвердомере; твердость,определеннаяпоотскокуили динамическим методом (по Шору) – по высоте (или скорости) отскока шарика, наконечника, характеризует сопротивлениематериала упругойдеформации. Такой способ применяют на твердомере Импульс-2М. Числа твердости, полученные разными методами, – это условные значения, и они связаны между собой. Например, твердость по Бринеллю, можно приблизительно перевести в твердость по Роквеллу. При определении твердости методами Бринелля, Роквелла, Виккерса измеряется усредненнаятвердостьвсех структурныхсоставляющих данного материала, поскольку полученный отпечаток значительно превышает размеры зерен и фазовых частиц. Напротив, при определении микротвердости измеряется твердость отдельных структурных составляющих: самих зерен и фазовых частиц. Схемы наиболее распространенных методов испытаний на твердость представлены на рис. 1.1. а) б) в) Рис. 1.1. Схемы определения твердости по Бринеллю (а); по Роквеллу (б);твердости по Виккерсу или микротвердости (в) Определение твердости по БринеллюМетод Бринелля (ГОСТ 9012-59) используют для материалов малой и средней твердости и осуществляют поэтапно. На 1 этапе на приборах типа ТШ (рис. 1.2) в плоскую поверхность образца под постоянной нагрузкой Р вдавливают стальной закаленный шарик.  Рис. 1.2. Схема прибора ТШ-2 При этом диаметр шарика D (рис. 1.1, а) размером 2,5; 5; 10 мм выбирается в зависимости от толщины изделия. Нагрузку Ри время нагружения τвыбирают: для стали и чугуна P = 30D2, τ = 10 с или 30 с, для бронзы и латуни P = 10D2, τ = 30 с, для алюминия и мягких металлов P = 2,5D2, τ = 60 с. После снятия нагрузки в образце остается отпечаток в виде сферической лунки (рис. 1.1, а). На 2 этапе испытаний измеряют диаметр лунки dв двух направлениях с помощью лупы Бринелля, на окуляре которой нанесена шкала с делениями (рис. 1.3).   а) б) а) б) 1 – окуляр; 2 – сетка; 3 – установочное кольцо; 4 – тубус; 5 – колонка; 6 – объективРис. 2.3. Общий вид сферической лунки и шкалы (а), по которой измеряют диаметр отпечатка на микроскопе МПБ-3 (б) Затем величину твердости по Бринеллю рассчитывают, как отношение приложенной нагрузки Р к поверхности отпечатка F:  Твердость по Бринеллю обозначают расчетными показателями и индекс Твердость по Бринеллю обозначают расчетными показателями и индексD = 10 мм; Р= 3000 кгс; t= 10 с. В других случаях за индексом НВ ставят цифры, уточняющие параметры испытаний D/ P/t, например, 80 НВ 5/ 250 /30. Определение твердости по Роквеллу Метод Роквелла (ГОСТ 9013-59) универсален и высоко производителен, т.к. на одном и том же приборе типа ТК (рис. 1.4, а) осуществляют испытание и показание твердости мягких, твердых и особо твердых материалов. Метод основан на определении глубины отпечатка, полученного при вдавливании в поверхность материала индентора под действием определенной нагрузки (рис. 1.1, б). В зависимости от материала применяют разные инденторы: для мягких материалов используют стальной шарик диаметром 1,59 мм (рис. 1.4, г), для более твердых материалов – алмазный конус с углом при вершине 120° (рис. 1.4, в) Метод Роквелла (ГОСТ 9013-59) универсален и высоко производителен, т.к. на одном и том же приборе типа ТК (рис. 1.4, а) осуществляют испытание и показание твердости мягких, твердых и особо твердых материалов. Метод основан на определении глубины отпечатка, полученного при вдавливании в поверхность материала индентора под действием определенной нагрузки (рис. 1.1, б). В зависимости от материала применяют разные инденторы: для мягких материалов используют стальной шарик диаметром 1,59 мм (рис. 1.4, г), для более твердых материалов – алмазный конус с углом при вершине 120° (рис. 1.4, в)Рис. 1.4. Прибор ТК-2 (а), три шкалы для измерения твердости по Роквеллу (б) и инденторы: алмазный конус (в) и стальной шарик (г) Нагружение осуществляется в два этапа. Сначала прикладывают предварительную нагрузку P0 (10 кгс), чтобы исключить влияние упругой деформации и шероховатости поверхности образца. Тогда индентор погружается в образец на величину hо (рис. 1.1, б). Затем прикладывают основную нагрузку Р1, в результате чего индентор внедряется в поверхность образца на величину h. На циферблате прибора ТК имеются три шкалы (рис. 1.4, б). По шкалеВизмеряют твердостьмягкихматериалов(до НВ 230) с использованием стального шарика, как индентора. Эту твердость обозначают цифрами с символом HRB, например, 50 HRB. По шкалеСизмеряют твердостьтвердыхматериалов (НВ 230…700 или 20…67 HRС) с использованием индентора – алмазного конуса. Эту твердость обозначают как HRС, например, 65 HRС. По шкалеАизмеряют твердостьособотвердыхматериалов(более НВ 700 или 70…90 HRА) с использованием в качестве индентора – алмазного конуса. Данную твердость обозначают цифрами с индексом HRА, например, 85 HRА. Определение твердости по ВиккерсуТвердость по Виккерсу (ГОСТ 2999-75) определяют по величине отпечатка (рис. 2.1, в) на приборе типа ТП (рис.1.5, а).  В качестве индентора используют алмазную четырехгранную пирамиду с углом при вершине 136o (рис. 1.1, б). В качестве индентора используют алмазную четырехгранную пирамиду с углом при вершине 136o (рис. 1.1, б).Рис. 1.5. Прибор типа ТП (а), индентор - алмазная пирамида (б) и шкала,по которой измеряют твердость методом Виккерса (в). С помощью микроскопа, установленного на приборе Виккерса, измеряют обе диагонали отпечатка d1 и d2 и определяют среднеарифметическое значение d=(d1+d2)/2. При испытании прилагают нагрузку Р, которую варьируют в пределах 5…120 кгс. Твердость рассчитывается как отношение нагрузки Р к площади отпечатка F и обозначают символом HV: Данный метод позволяет с высокой точностью измерять твердость любых материалов, тонких изделий и поверхностных слоев.  Определение микротвердости Микротвердость определяют на приборе типа ПМТ-3 (рис. 1.6). Определение микротвердости Микротвердость определяют на приборе типа ПМТ-3 (рис. 1.6).Рис. 1.6. Прибор ПМТ-3 Метод (ГОСТ 9450-76) предназначен для определения твердости отдельных структурных составляющих, в частности, зерен и фаз сплава, очень тонких поверхностных слоев. Он аналогичен методу Виккерса: в качестве индентора применяют пирамиду такой же формы, но меньших размеров, а к индентору прикладывают гораздо меньшие нагрузки, которые составляют 15…500 гс. Микротвердость обозначают символом Hp с указанием нагрузки в граммах, например, Н200 = 32 ГПа, Н500 = 15 000 МПа. После ознакомления с основными методами механических испытаний и методами определения твердости мы приступили к измерению твердости с помощью твердомера Роквелла. Метод основан на определении глубины отпечатка, полученного при вдавливании в поверхность материала индентора под действием определенной нагрузки. Твердость измерялась по шкале А. Сначала мы установили нужную нагрузку, затем разместили образец на предметном столике и привели твердомер в рабочее положение, совместив на шкале стрелку с цифрой 0. После нажатия на рычаг твердомер показал результат. Измерение провели 3 раза, размещая индентор в разных местах образца. Были получены следующие значения: 1) 49,5 2) 50,5 3) 51 Среднее значение – 50,3 Затем, необходимо перевести значения, полученные по твердомеру Роквелла, в значения по шкале Виккерса и Бриннеля с помощью таблицы, представленной ниже на рис. 1.7  Рис. 1.7 Сравнение чисел твердости металлов и сплавов по различным шкалам Результаты представлены ниже: Роквелл – HRA – 50,3 Бриннель – HB – 146 Виккерс – HV - 146 Вывод:В ходе лабораторной работы я ознакомилась с основными методами определения твердости, видами механических испытаний, научилась работать с твердомером. Мною были получены измерения твердости по шкале Роквелла, которые в дальнейшем были переведены в значения по Виккерсу и Бриннелю. |