строительные_машины_лабораторная_работа_ленточный_конвейер. стрмашиоборудлаба1. Цель работы содержание работы

Скачать 93.74 Kb. Скачать 93.74 Kb.

|

|

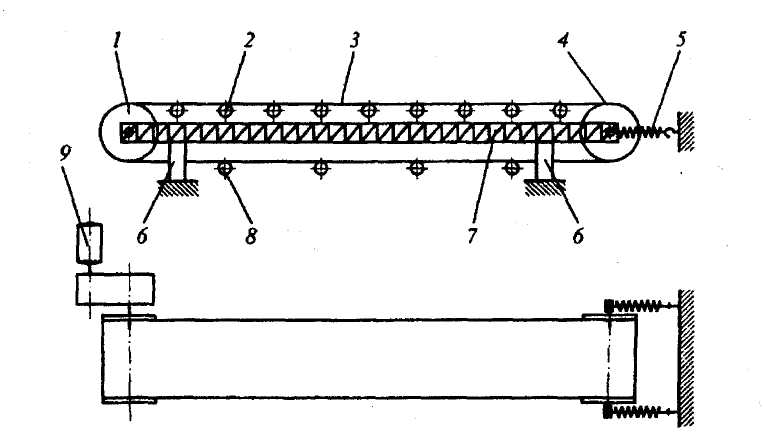

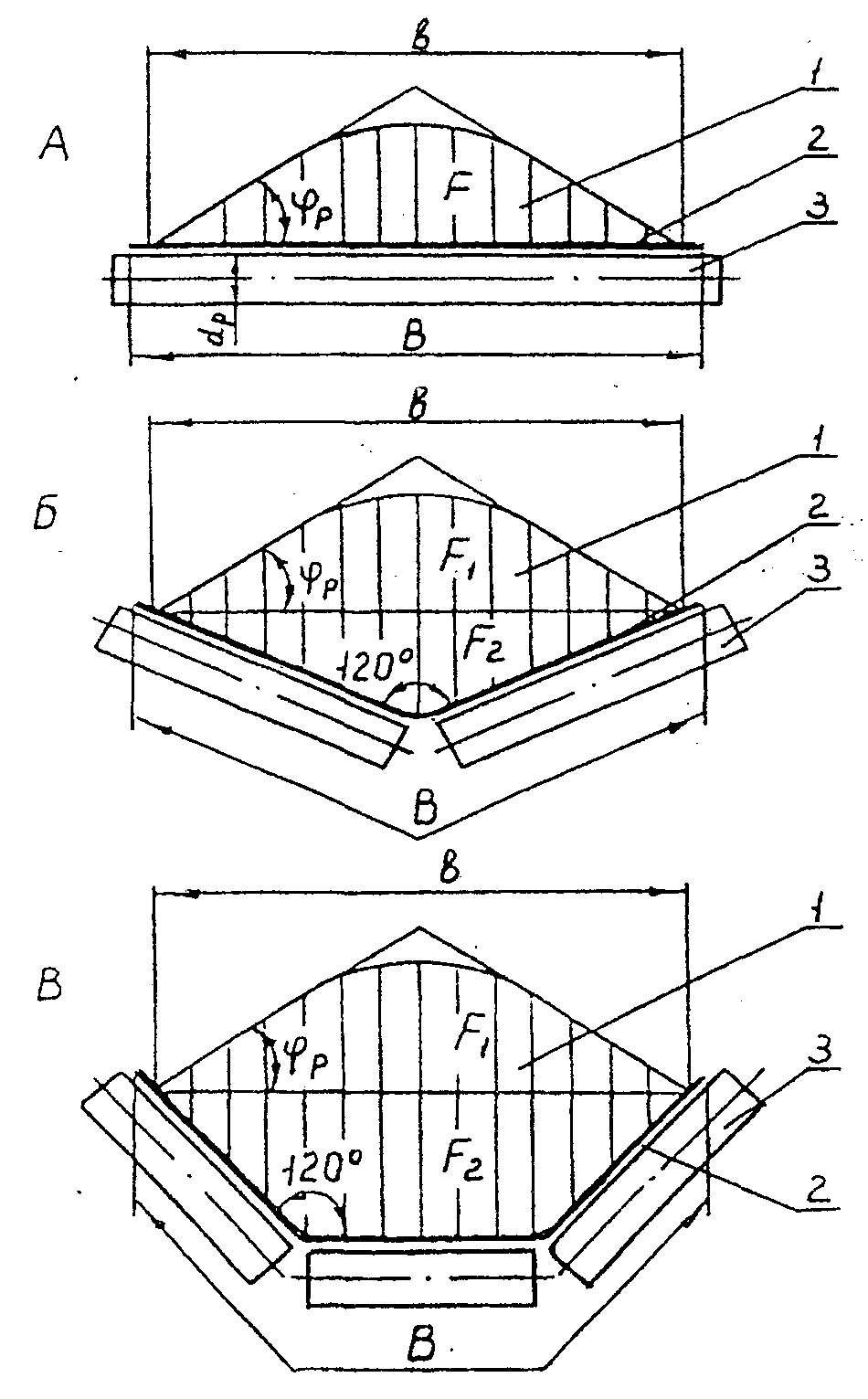

Содержание С. Цель работы ………………………………………………………………. 2 Содержание работы …………………………………………………….... 2 Последовательность расчета …………………………………………..... 7 Предварительный расчет ширины ленты ……………………. 7 Расчет уточненного значения скорости движения ленты …… 8 Расчет размеров барабана и диаметра роликов и количества верхних роликовых опор ………… …………………………… 8 Расчет мощности привода конвейера ………………………… 9 Расчет окружного усилия на приводном барабане ………….. 9 Расчет максимального натяжения ленты, набегающей на приводной барабан …………………………………………….. 9 Расчет количества тканевых прокладок в ленте ……………... 10 Расчет толщины ленты ………………………………………… 10 Расчет груза для натяжения ленты ……………………………. 10 Расчет передаточного отношения редуктора ………………… 10 Расчет крутящего момента на валу барабана ………………… 11 12. Оформление отчета ……………………………………………. 12 Список литературы ………………………………………………………. 13 Цель работы: Изучение устройства, основных технических параметров и методики общего расчета ленточных конвейеров. Содержание: 1. Изучение схем приводов и способов натяжения ленты ленточных конвейеров. 2. Общий расчет ленточного конвейера. Исходные данные для расчета по варианту № 10. Транспортируемый материал –гипс порошкообразный сырой, массовая производительность конвейера – Q =80 т/ч, длина конвейера – L =120 м, угол подъема или уклона конвейера – γ =0º, вид верхних роликовых опор – однороликовые. Ленточные конвейеры Конвейер – это устройство для перемещения материалов до мест потребления. Конвейерами перемещают сыпучие кусковые материалы, штучные грузы, а так же пластичные смеси бетонов и растворов. Ленточные конвейеры широко применяют для непрерывного транспортирования различных материалов в горизонтальном или наклонном направлениях. Они обеспечивают высокую производительность (до нескольких тонн в час) и значительную дальность транспортирования (до нескольких десятков километров). В строительстве используют передвижные и стационарные ленточные конвейеры, перемещающие грузы на сравнительно небольшие расстояния. Передвижные ленточные конвейеры изготавливают длиной 5, 10 и 15 м. Они оборудуются колесами для перемещения вручную или в качестве прицепа к тягачу. Стационарные ленточные конвейеры для удобства монтажа составляют из отдельных секций длинной 2-3 м и общей протяженностью 40-80 м. Ленточные конвейеры широко используются как транспортирующие органы в конструкциях траншейных и роторных экскаваторов, бетоноукладчиков и других машин, где их параметры определяются параметрами основной машины. Основным транспортирующим и тяговым органом ленточного конвейера является бесконечная прорезиненная лента, огибающая два барабана – приводной и натяжной. Вращение барабан получает от привода состоящего из электродвигателя, редуктора, соединительных и предохранительных муфт, системы управления и автоматики. Верхняя рабочая и нижняя холостая ветви поддерживаются верхними и нижними роликоопорами. Для предотвращения провисания ленты между роликоопорами, а также для увеличения тягового усилия лента натягивается винтовым, канатно-блочным или пружинным натяжным устройством. Загрузка транспортируемого материала на ленту производится через специальную воронку. Съем материала может производиться через приводной барабан или в промежуточных пунктах с помощью специальных сбрасывающих устройств. Для предотвращения самопроизвольного обратного хода ленты после остановки конвейера на валу приводного барабана устанавливается тормоз. Для транспортирования строительных материалов применяют тканевые прорезиненные ленты, состоящие из нескольких слоев (прокладок) ткани (бельтинга). Растягивающую нагрузку воспринимают только тканевые прокладки, которые изготавливают из хлопчатобумажных или более прочных синтетических волокон. В конвейерах большой длины и производительности прочность прорезиненной ленты с прокладками из синтетических волокон оказывается недостаточной. В этих случаях применяют несколько последовательно расположенных самостоятельных конвейеров, составляющих общую длину трассы, а для тягового и несущего органов применяют резино-тросовые ленты, у которых в качестве прокладок использованы тонкие стальные проволочные канаты при 6-8-ми кратном запасе прочности. При транспортировании на дальние расстояния применяют так же конвейеры с раздельным тяговым и несущим органами. В качестве тягового органа используют стальные канаты или цепи, а несущего – облегченную прорезиненную ленту специальной формы, опирающуюся на тяговый канат или тяговую цепь. Общий вид и конструктивное исполнение ленточного транспортера представлено на (рис. 1)  Рис. 1. Схема ленточного конвейера: 1 - приводной барабан; 2 – роликоопоры грузовой ветви; 3 - лента; 4 – натяжной барабан; 5 – натяжное устройство; 6 – опора конвейера; 7 - рама; 8 – роликоопора холостой ветви; 9 - привод конвейера. Ленточный конвейер состоит из следующих элементов: металлической рамы 7, на которой установлены роликоопоры рабочей 2 и холостой 8 ветвей ленты 3. По концам конвейера лента огибает приводной 1 и натяжной 4 барабаны. Транспортерная лента 3 несет на себе груз, являясь одновременно и тяговым элементом. Роликоопоры холостой 8 и рабочей ветви 2 при гладкой ленте – выполняются в один ряд, а рабочей ветви при желобчатой состоят из двух и более роликов. Лента является одновременно и тяговым и несущим органом. Наиболее часто применяют прорезиненные многослойные тканевые ленты. Для того, чтобы лента всегда была натянута имеется натяжное устройство 5. Привод конвейера 9 состоит из двигателя и передач. В качестве двигателя широко применяются электродвигатели, а в качестве передач ременные передачи или передачи состоящие из предохранительной муфты и редуктора. Разновидность верхних роликовых опор представлена на (рис. 2).  Рис. 2. Разновидности верхних роликовых опор: А- однороликовая, Б- двухроликовая, В – трехроликовая. 1 – площадь поперечного сечения материала на ленте, 2- лента, 3 – верхние роликовые опоры. Достоинства ленточных транспортеров: простота конструкции и удобство обслуживания; незначительные вредные сопротивления; небольшой удельный вес движущих частей; продолжительный срок службы ленты; меньший в сравнение с другими транспортерами расход энергии. ГИПС ГИПС, минерал, водный сульфат кальция, CaSO4Ч2H2O. Название происходит от греч. «гипсос», что в древности обозначало и собственно гипс, и мел. Плотная снежно-белая, кремовая или розовая тонкозернистая разновидность гипса известна как алебастр (в строительстве алебастром называют также продукт обжига природного гипса). Волокнистый розоватый, белый или желтовато-кремовый гипс с шелковистым блеском называется шелковым шпатом, или уральским селенитом, а кристаллический с хорошо выраженной спайностью гипсовым шпатом, девичьим или марьиным стеклом (а за рубежом селенитом). Обычно слагает белые и серые плотные агрегаты, часто встречаются бесцветные пластинчатые кристаллы, имеющие форму вытянутого ромба. Сингония моноклинная. Весьма характерны двойники, напоминающие ласточкин хвост. Твердость 2 (царапается ногтем. Пластинчатые кристаллы гипса обладают тремя направлениями спайности разной степени совершенства. Одна спайность весьма совершенная и обусловливает образование сколков в виде слюдоподобных пластинок; две другие менее совершенные, их трещины рассекают пластинки. Гипс широко распространенный минерал. Гипс как осадочная порода образуется прежде всего в результате гидратации ангидрита, который в свою очередь осаждался при испарении морской воды. Нередко при ее испарении осаждается непосредственно гипс. Залегает чаще всего в виде пластов. Жильный гипс обычно является продуктом реакции сульфатных растворов (образующихся при окислении сульфидных руд) с карбонатными породами, например известняками. Встречается также в гидротермальных низкотемпературных рудных жилах. Промышленная ценность гипса обусловлена его поведением при обжиге. Если при этом он теряет три четверти связанной воды, то получается штукатурный гипс («парижская штукатурка»), который снова поглощает воду и затвердевает («схватывается»), при этом ему можно придать какую угодно форму. Гипс находит весьма широкое применение в сыром и обожженном виде. Наиболее широко он используется для получения строительных полуфабрикатов, например обшивочных листов и сухой штукатурки. Сырой (необожженный) гипс применяется для производства портландцемента (минерал подмешивается к цементу для замедления процесса «схватывания»), а также в качестве удобрения. Третья главная область применения гипса производство разных штукатурок. Крупнейший мировой производитель гипса США, располагающие действующими рудниками в 17 штатах (Нью-Йорк, Мичиган, Калифорния, Невада, Айова, Техас и др.). Другие ведущие страны Австралия, Канада, Египет, Франция, Россия, ФРГ, Австрия, Словакия, Великобритания. В жарких сухих климатических условиях (пустыня Сахара, Туркменистан, Нижнее Поволжье и др.) встречаются оригинальные сростки пластинок гипса «розы пустыни», которые весьма ценятся коллекционерами. Алебастр и селенит широко используются в камнерезном деле для изготовления мелкой пластики Добытый природный гипс после обжига (кальцинирования) размалывается и приводится в порошкообразное состояние конечного продукта. Природный гипс, т.е. дигидрат сульфата кальция (CaSO4*2H2O), получается в результате обжига в печи при очень низкой температуре 150-160 градусов. При смешивании гипса с водой, продукт впитывает утраченную воду и очень быстро застывает, в связи с чем, находит применение в строительстве, создании, рельефов и украшений на фасадах, ортопедии, стоматологии, создании скульптур, а также используется в сельском хозяйстве с целью очищения почвы от соли. Вместе со специальными добавками используется в строительном секторе в качестве материала для покрытия поверхностей. Время обжига зависит от влажности природного гипса. Технология производства гипса Доставленный на производственное сооружение природный гипс в основном имеет размер 300-500 мм, в связи с чем впервую очередь требуется его дробление. При помощи ленточного конвейера природный гипс доставляется в питательный блок дробилки, где проходит процесс дробления. После завершения процесса дробления, размер гипса варьируется в диапазоне 0-10 мм. После дробления материал направляется на обжиг в печах. Сырой гипс подается в печь при помощи винтового конвейера. Образовывающийся в печи во время сушки гипса пар, выводится при помощи системы паровых труб. Процедура обжига (кальцинации) прозводится в печах при температуре 130-160 градусов в течении 1-3 часов. Далее материал размещается в специальные бункеры. После охлаждения и выжидания некоторого времени, прошедший обжиг гипс направляется на помол. Во время помола материал нужного размера отделяется при помощи сепаратора и готовая для пакования продукция отправляется для складирования. Помол крупного гипса продолжается до тех пор, пока не обеспечится продукция нужной фракции. Все производственные процессы завершаются отправкой материала в машину для наполнения упаковок Последовательность расчета 1. Расчет ширины ленты Если принять угол развала между роликами в двух- и трех роликовых опорах 1200, то площади поперечного сечения материала на ленте F и ширину ленты В (рис.2) можно выразить следующим образом: для однороликовых опор F = ¼ b2 f tgφp, где b – ширина основания сечений материала на ленте, м; f = 0,8 - коэффициент округления шапки сечения материала в движении; φp - расчетный угол естественного откоса материала, град., Площадь поперечного сечения материала на ленте F определяется исходя из заданной массовой производительности конвейера Q и принятой скорости движения ленты Vл (табл.1). Q/=3600 ·F· V ·k, Отсюда F = Q/ (3600· Vл k), где Q - массовая производительность конвейера, т/ч; - плотность материала, т/м3 (табл. 1); Vл - принятая скорость движения ленты, м/с (табл. 1); k = 0,9 - коэффициент неравномерности загрузки конвейера. F=80/(1·0,9·0,8·3600)=0,03 м3 Тогда для однороликовых опор b = 2·  , , B = b + 0,1, b=  = 0,64 = 0,64B= 0,64+0,1=0,74 Принимается ближайшее значение ширины ленты В по стандартному ряду (ГОСТ 22644 - 77). Конвейеры ленточные. В = 300, 400, 500, 650, 800, 1000, 1200, 1400, 1600, 2000, (2250), 2500, (2750), 3000 мм. Bф = 800 мм. 2. Расчет уточненного значения скорости движения ленты Vy = Q / 3600··Fф·k, где Fф - фактическая площадь поперечного сечения материала ленте, м2. Vy = 80/(3600·1·0,036·0,9)=0,69 м/с Для однороликовых опор Fф = ¼ bф2 f tgp, bф = Вф – 0,1, где Вф, - фактическая ширина ленты, м; f = 0,8 - коэффициент округления «шапки» сечения материала движении; φp - расчетный угол естественного откоса материала, град. bф = 0,8– 0,1=0,7 м 3. Расчет диаметров барабанов, диаметра роликов и количества верхних роликовых опор dб =0,5 Вф, Lб=Вф +100, dp =0,1 Вф , np=  где Bф - принятая ширина ленты, мм; L - длина конвейера, м; t - расстояние между верхними роликовыми опорами, м (табл. 6); Dб – диаметр барабана, мм; dр – диаметр роликов, мм; nр - количество верхних роликовых опор, шт. dб =0,5 · 800=400 мм Lб=800 +100=900 мм dp =0,1 · 800=80 мм np=120/1,3=92,31=93 шт. 4. Расчет мощности привода конвейера N= (Q/360 0)·с(Lr ± Н)+0,02·с q Lг Vу, где Q - массовая производительность конвейера, т/ч; С = 0,06 - общий коэффициент сопротивления движению ленты; Lr = L cosγ - дальность транспортировки по горизонтали, м; Н = L sinγ - высота подъема или спуска конвейера, м; γ - угол подъема или уклона конвейера, для горизонтальных конвейеров Н=0, для конвейеров, работающих на подъем или спуск Н принимается соответственно со знаками + или - . q = 30 Вф - масса одного погонного метра движущихся элементов конвейера, кг/м; Вф. - фактическая ширина ленты, м; Vу - уточненная скорость движения ленты, м/с; η0 = 0,8 - общий КПД привода. q=30·0,8=24 кг/м Lr = 120·1=120 м Н = 120·0=0 м N=(80/288) ·0,06·120+0,02·0,06·24·120·0,69=4,385 кВт По расчетной мощности привода выбираем электродвигатель (табл.2): электродвигатель серии 4А112 ; мощность электродвигателя, кВт Nд. =4,0-5,5; частота вращения вала электродвигателя, об/мин nд = 1500; диаметр вала электродвигателя, мм d = 32. 5. Расчет окружного усилия на приводном барабане Рб = 102 Nд /Vy , где Nд - мощность электродвигателя, кВт; Vу - уточненная скорость движения ленты, м/с. Рб = (102 ·4,4)/0,69=650 6. Расчет максимального натяжения ленты, набегающей на приводной барабан Согласно теории фрикционного привода Smax =(ePб kз ) (е - 1), где е = 2,71 - основание натурального логарифма; = 0,25 - коэффициент сухого трения ленты по барабану; = 3,5 радиан (200°) - угол охвата барабана лентой; Pб - окружное усилие на приводном барабане, кг; k3 = 1,2 - коэффициент запаса натяжения ленты. Smax =(2,710,25·3,5·650·1,2) (2,710,25·3,5- 1)=2620,8 7. Расчет количества тканевых прокладок в ленте in = Smax kп / Вф[]p, где Smax - максимальное натяжение ленты, кг; kп =10- общий коэффициент запаса прочности ленты; []p - предел прочности тканевой прокладки по ширине, кг/см. (табл. 3). in=(2620,8·10)/(8·200)=16,38=17 шт. 8. Расчет толщины ленты hл= iп hп + hо.в. + hо.н , где hп - толщина тканевой прокладки, мм ; hо.в. – толщина верхней резиновой обкладки, мм; hо.н - толщина нижней резиновой обкладки, мм. hл = (iп +3)hп , hп= 1,8 hл = (17+)3·1,8=36 мм 9. Расчет груза для натяжения ленты Рг = 2·Smax , где Smax - максимальное натяжение ленты, набегающей на приводной барабан, кг. Рг =2*2620,8=5241,6 кг 10. Расчет передаточного отношения редуктора iр = nд / nб, где nд - частота вращения вала электродвигателя, об/мин; nб – частота вращения вала барабана, об/мин. iр =22,7 nб = 60 Vy / Dб, где Vy - уточненная скорость движения ленты, м/с; Dб - диаметр барабана, м. nб =(60·0,69)/(3,14·0,9)=3,3 По конструктивным размерам вала электродвигателя и передаточному отношению редуктора выбираем типоразмер (табл.4): РЧУ-100 мощность, 0,9-6,8 кВт; момент на валу червяка, 30,5-32,4 кг·см; частота вращения вала червяка, 1500 об/мин; диаметр вала червяка, 32 мм. 11. Расчет крутящего момента на валу барабана Мб.= (1000·60·Nд·0,102·0) / 2· nд , где Nд - мощность электродвигателя, кВт; nд - частота вращения вала электродвигателя, об/мин; 0 = 0,8 - общий КПД конвейера. Мб.=(1000·60·4,3·0,102·0,8)/(2·3,14·1500)=2,23 кг·см По диаметрам валов электродвигателя и валу зубчатого колеса редуктора, номинальному моменту Mб выбираем типоразмер муфты для соединения вала электродвигателя с валом редуктора и валом барабана (табл.5): МУВП-6 диаметр посадочного отверстия, 32 мм; номинальный передаточный крутящий момент, 25 кг·см. Сводная таблица результатов расчета

Список литературы Бакшеев В.Н. Методические указания по теме №1: “Изучение устройства и основных технических параметров ленточных конвейеров” – Тюмень, ТИУ, 2018. – с. 4-22 Бакшеев В.Н. Собрание трудов. Том 3. Строительные машины . Учебник для строительных вузов. – Тюмень: Издательство “Вектор Бук ”, 2003. – с.108-110 Машиностроительная компания Varlik Makina / ГИПСОВЫЕ СООРУЖЕНИЯ: http://www.varlikmakina.com.tr/tesislerdetay/tesislerimiz/alci-tesisleri?lang=RU Энциклопедия Кругосвет Универсальная научно популярная энциклопедия: https://www.krugosvet.ru/enc/Earth_sciences/geologiya/GIPS.html | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||