кп макет. КП МАКЕТ.docx1. Целью курсового проекта является

Скачать 0.86 Mb. Скачать 0.86 Mb.

|

|

Часть работ ТО и ТР выполняется непосредственно на автомобиле, установленном на посту в зоне обслуживания или ремонта (моечные, уборочные и т. д.). Эти работы называются постовыми. Другие работы — по проверке и ремонту узлов, механизмов, агрегатов, снятых с автомобиля, — выполняются на участках (в отделениях): агрегатном, слесарно- механическом, электротехническом, кузнечно-рессорном и т. д. Уборочно-моечные операции ЕО и работы ТО-1 выполняются в специализированных зонах. Операции ТО-2 практически полностью (90-95%) выполняются на постах в зоне ТО-2 и только небольшая их часть (устранение неисправностей и проверка снятых с автомобиля отдельных приборов и узлов)— на специальных стендах на производственных участках. Это в основном работы по системе питания, электромеханические, шиномонтажные; распределяются они равномерно по соответствующим производственным участкам (отделениям). Диагностирование автомобилей выполняться на отдельных постах (линиях). Результаты распределения приводятся по форме табл. 1.6 Таблица 1.6 – Распределение трудоемкости текущего ремонта

1.4 Определение численности производственных рабочих Необходимо произвести расчет численности производственных рабочих по соответствующему участку (зоне, отделению), разрабатываемому в качестве технического проекта согласно задания на выполнение курсовой работы. В процессе проектирования АТП находят технологически необходимое (явочное) и штатное (списочное) число рабочих. Количество технологически необходимых рабочих зоны, участка (отделения), определяется по формуле:  , (1.38) , (1.38)где  – годовой объем работ по данному участку (отделению), чел. ч; – годовой объем работ по данному участку (отделению), чел. ч; – номинальный годовой фонд времени явочного рабочего, ч – номинальный годовой фонд времени явочного рабочего, ч   Количество штатных рабочих участка (отделения) определяется по формуле:  , (1.39) , (1.39)где  – эффективный годовой фонд времени штатного рабочего, ч. – эффективный годовой фонд времени штатного рабочего, ч.    Если количество рабочих, необходимое для выполнения данного вида, при расчетах получается меньше единицы или равно 1÷2, рекомендуется объединять технологически совместимые работы, (например, кузнечно- рессорные, сварочные, медницкие, жестяницкие; столярные, обойные, арматурно-кузовные и т. п.). Результаты заносятся в табл. 1.7 Таблица 1.7 – Определение численности производственных рабочих

1.5 Расчет необходимого количества постов обслуживания по видам работ ТО Расчет количества рабочих постов производится для зоны, разрабатываемой в качестве технического проекта согласно задания на выполнение курсовой работы 1.5.1 Количество постов ТО-1 и ТО-2, общего и углубленного диагностирования, разборочно-сборочных и регулировочных работ ТР Расчет количества рабочих постов определяется по формуле:  , (1.40) , (1.40)где  – годовой объем работ данного вида обслуживания (табл. 4.6.), чел.-ч; – годовой объем работ данного вида обслуживания (табл. 4.6.), чел.-ч;  – коэффициент резервирования постов для компенсации неравномерной загрузки; – коэффициент резервирования постов для компенсации неравномерной загрузки;  – число рабочих дней в году данной зоны; – число рабочих дней в году данной зоны;  – продолжительность смены, ч.; – продолжительность смены, ч.; С – число смен работы в сутки;  – численность рабочих, одновременно работающих на одном посту, чел; – численность рабочих, одновременно работающих на одном посту, чел;  - коэффициент использования рабочего времени. - коэффициент использования рабочего времени.   На небольших АТП со списочным составом до 150 технологически совместимых автомобилей и при смешанном парке Д-1 и Д-2 рекомендуется проводить на отдельном участке диагностирования. При определении количества постов ТО-1, ТО-2 и ТР соответствующие трудоемкости принимаются без учета трудоемкости Д-1 и Д-2, согласно выражений (1.30), (1.31) и (1.32). 1.6 Подбор технологического оборудования Число единиц оборудования, используемого периодически, устанавливается комплектом по табелю оборудования для данного производственного подразделения. Так подбирается оборудование для карбюраторного, электротехнического, аккумуляторного участков. Число единиц подъемно-осмотрового, подъемно-транспортного оборудования зависит от количества и специализации постов ТО и ТР, линий 24 ТО, уровня механизации производственных процессов. Посты ТО рекомендуется оборудовать подъемниками, посты ТР – подъемниками и канавами. Количество производственного инвентаря (верстаков, стеллажей и др.) определяется по числу работающих в наиболее загруженной смене. Для подбора оборудования по номенклатуре и количеству используются табели технологического оборудования и специализированного инструмента для автотранспортных предприятий, нормокомплекты технологического оборудования для зон и участков АТП различной мощности, каталоги, справочники. Номенклатура и количество технологического оборудования, приведенные в этих источниках, могут корректироваться с учетом конкретных условий работы проектируемого предприятия (режим работы производства ТО, ТР, число постов и т. д.) Модели технологического оборудования следует уточнять по номенклатурным каталогам заводов- изготовителей и типажам перспективных типов гаражного оборудования, намечаемого к производству. Подобранное оборудование заносится в ведомость таблица 1.8 Таблица 1.8 – Ведомость технологического оборудования

Таблица 1.9 – Организационная оснастка

Продолжение таблицы 1.9

Таблица 1.10 – Подъемно-транспортное оборудование

Таблица 1.11– Технологическая оснастка

Вулканизатор Универсал (2 нагревательных элемента) предназначен для ремонта легковых, грузовых и тракторных шин и камер. Конструкция вулканизатора позволяет ремонтировать повреждения на беговой дорожке с посадочным диаметром 12-30" и шириной профиля до 760 мм. Вулканизатор Универсал предоставлен на рисунке 1.4  Рисунок 1.4 – Образец Вулканизатор Универсал Для ремонта покрышек, а также пневматических камер применяются специальные устройства – вулканизаторы. Это оборудование работает по принципу соединения резиновых деталей под давлением, при воздействии высоких температур. Давайте узнаем, как работает вулканизатор для ремонта шин. Ремонт резины с использованием принципов вулканизации – это не современная технология. Она известна очень давно. Благодаря воздействию температуры изменяется молекулярная структура двух соединяемых резиновых поверхностей. Слои резины смешиваются, а в результате образуется прочное соединение, которое по характеристикам практически ничем не отличатся от монолитного состава. 1.7 Определение площадей производственных помещений. 1.7.1 Площадь зоны Д, ТО и ТР, выполняемых на индивидуальных постах Для расчета площадей зон диагностики, ТО и ТР по удельным площадям используется формула:  , (1.41) , (1.41)где  – площадь, занимаемая самым большим автомобилем в плане, м2; – площадь, занимаемая самым большим автомобилем в плане, м2;  – число постов в зоне; – число постов в зоне;  – коэффициент плотности расстановки постов. – коэффициент плотности расстановки постов.  1.7.2 Площади производственных участков (отделений). Для расчета площадей производственных участков по удельным площадям используется формула:  , (1.42) , (1.42)где  – суммарная площадь, занимаемая оборудованием в плане, м2 , включая площадь верстаков (один верстак на одного рабочего), размер верстака 0,8х1,2 м; – суммарная площадь, занимаемая оборудованием в плане, м2 , включая площадь верстаков (один верстак на одного рабочего), размер верстака 0,8х1,2 м;  – коэффициент плотности расстановки оборудования. – коэффициент плотности расстановки оборудования.  Операции на ремонт двигателя автомобиля ЗИЛ Ммз 45085 трудоемкость работ 32,5 чел.-мин Таблица 1.11 - Технологическая карта ремонта колеса

Продолжение таблицы 1.11

Продолжение таблицы 1.11

Продолжение таблицы 1.11

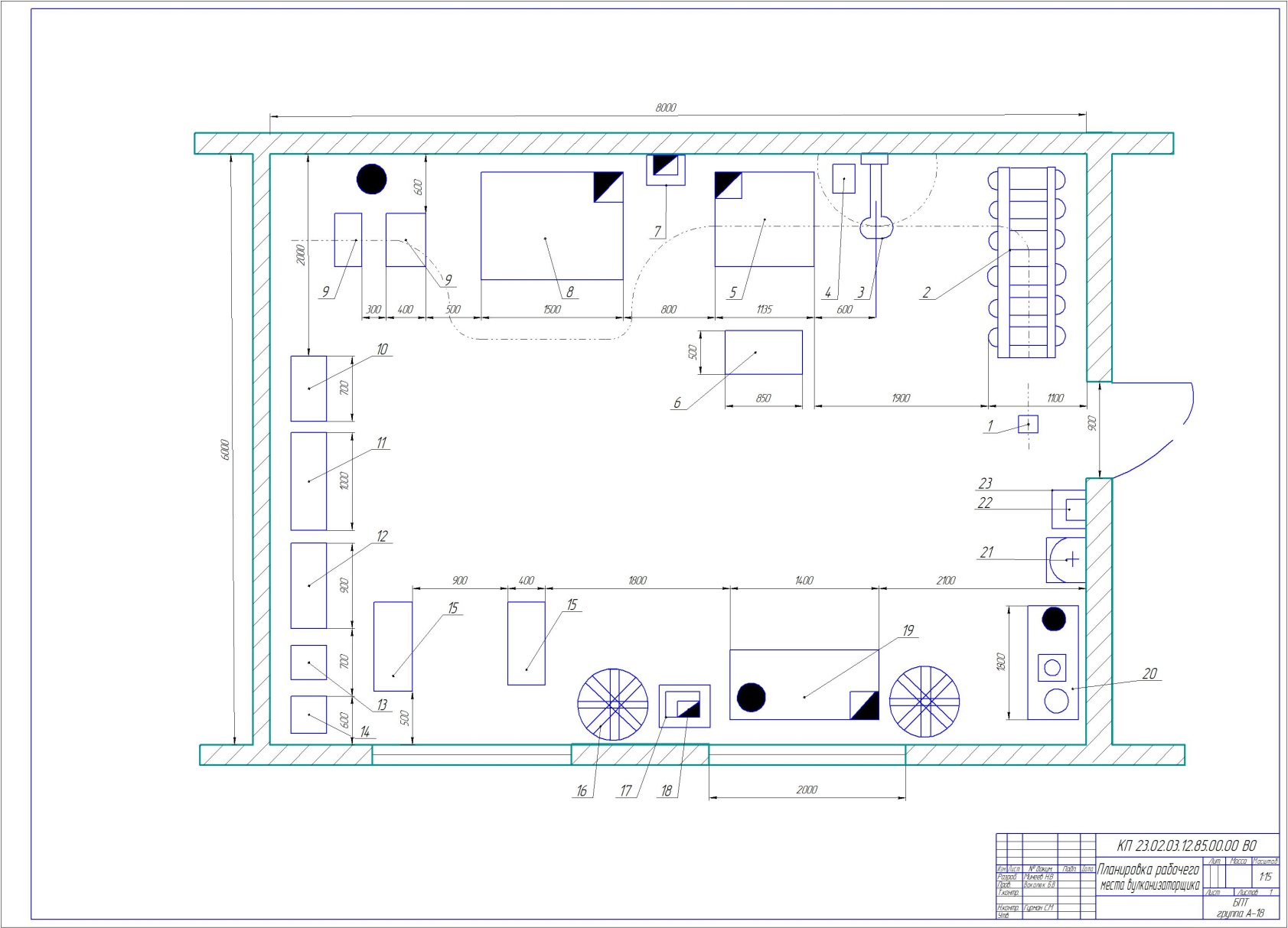

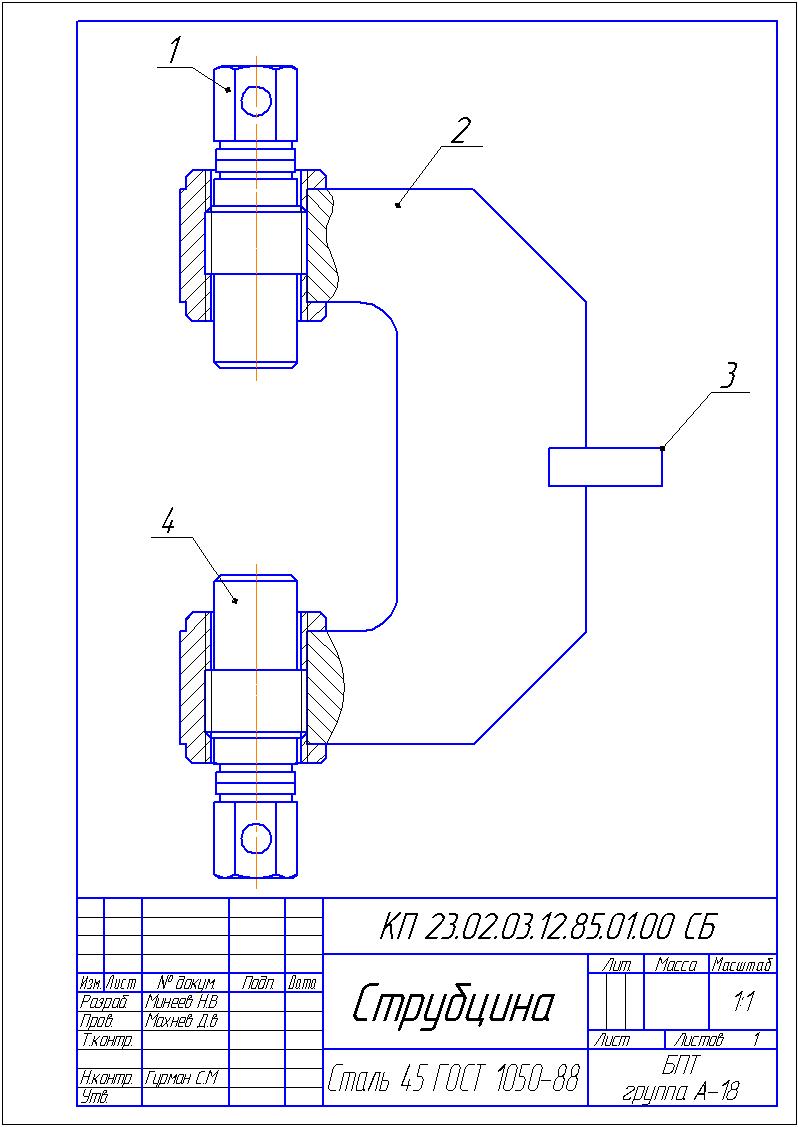

2 ТЕХНИЧЕСКИЙ ПРОЕКТ ЗОНЫ, УЧАСТКА (ОТДЕЛЕНИЯ) 2.1 Обоснование технологического процесса Чертеж вулканизаторного участка представлен на рисунке 1.5  1-монорельс с электротельфером; 2-стеллаж для хранения покрышек, 3-приспособление для ремонта покрышек; 4-пылесос, 5-станок для шероховки покрышек; 6-столик для размещения инструментов; 7-электроточило; 8 сушильный шкаф для покрышек; 9 -аппарат для вулканизации покрышек; 10 -силовой щит; 11-шкаф для хранения материалов; 12-шкаф для хранения средств защиты; 13-клеемешалка емкостью 10 л, 14-ящик для хранения песка; 15- электровулканизационный аппарат; 16-вешалка дня хранения камер; 17-подставка под оборудование; 18-станок для шероховки камер; 19-верстак для ремонта камер; 20-ванна для проверки герметичности камер; 21-стальная эмалированная раковина; 22-электрический рукосушитель; 23-урна для отходов. Рисунок 1.5 – Вулканизаторный участок Вулканизационное отделение расположено в отдельном помещении непосредственно граничащим с постом смены колёс и шиномонтажным отделением. В помещении размещено оборудование для ремонта камер и местного ремонта покрышек. Для удобства подачи шин в ремонт на участке установлен консольно-поворотный кран. Шины и камеры поступающие в ремонт помещают на стеллаж и вешалку. У принятых в ремонт шин определяют группу и способ восстановления, а затем эти шины маркируют. Шины осматривают с наружи и изнутри, поврежденные места вырезают на спредере и шерохуют. Наносятся починочные материалы и устанавливают в шкаф для просушки, а затем вулканизируют. Готовые покрышки отделывают. Камеры проверяют в ванне на герметичность, и отмечают места проколов. Затем камеру шерохуют в месте повреждения, наносят починочные материалы и вулканизируют. Готовые остывшие камеры отделывают. 3 КОНСТРУКТОРСКАЯ ЧАСТЬ 3.1 Характеристика и работа приспособление выбранного для ТО Чертеж приспособления (струбцина) для выпрессовки и запрессовки подшипников карданных шарниров рисунок 1.6  1-Гайка (2 шт.); 2- скоба; 3- планка; 4- винт (2 шт.) Рисунок 1.6 - Струбцина | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||