материал. Центробежное литье сущность способа. Основные операции. Область использования

Скачать 3.34 Mb. Скачать 3.34 Mb.

|

|

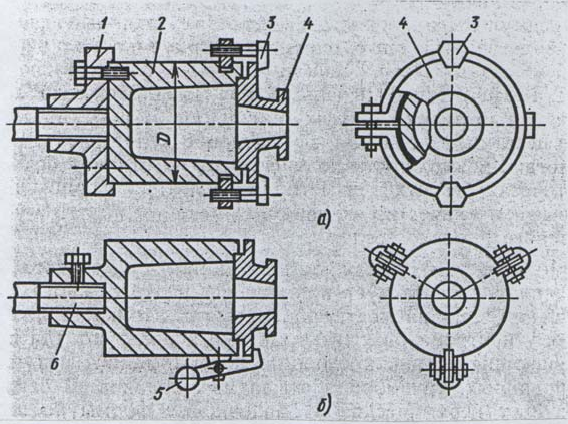

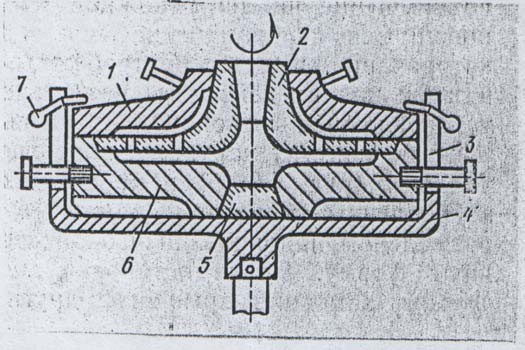

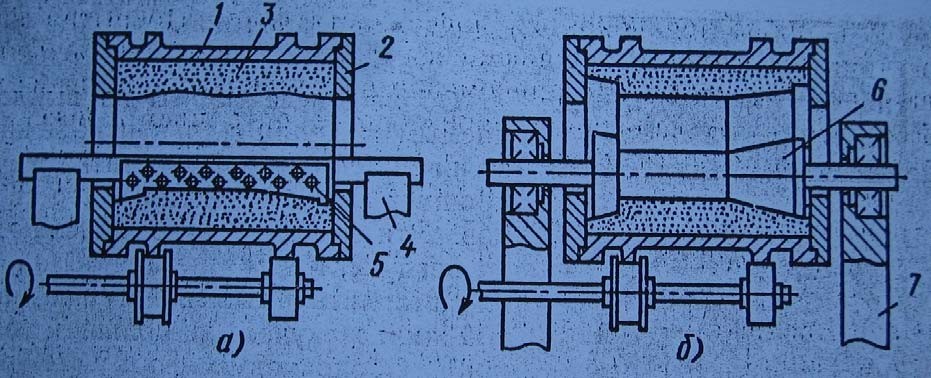

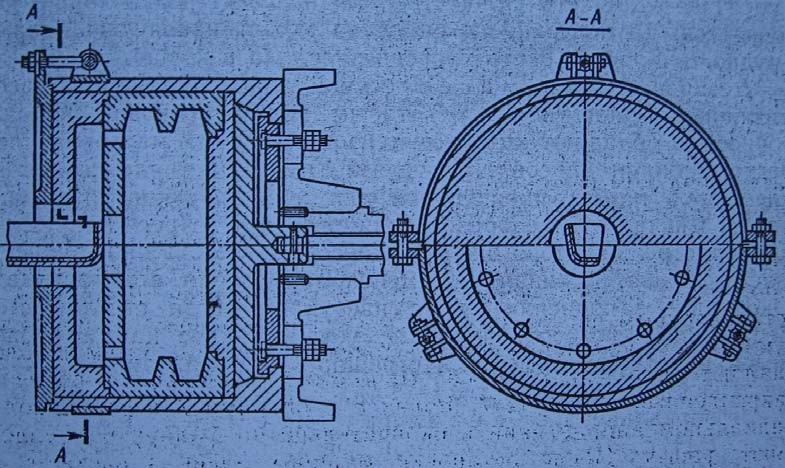

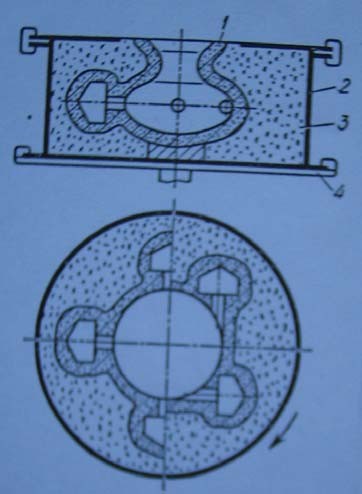

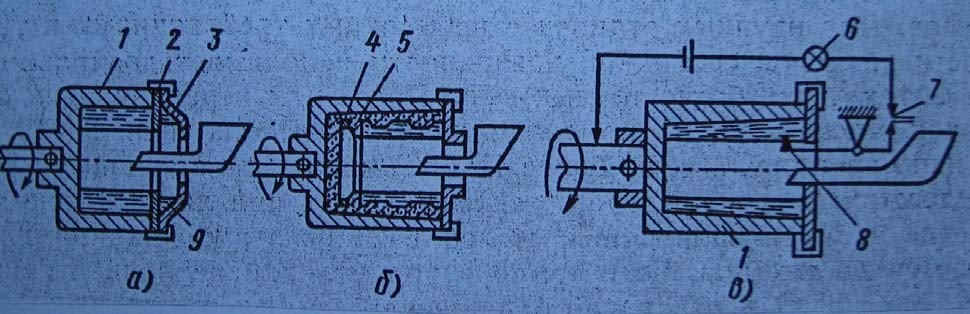

Формы. Для изготовления отливок центробежным способом применяют различные литейные формы: металлические, песчаные, комбинированные (металлические с песчаными стержнями), керамические, оболочковые по выплавляемым моделям и др. Формы могут быть предназначены для изготовления отливок на машинах с горизонтальной и вертикальной осью вращения формы, для длинных или коротких отливок цилиндрической формы, для по- лучения фасонных отливок; конструкция формы зависит также от характера производства (единичное, серийное, массовое).  Металлические формы. Такие формы для изготовления отливок центробежным способом обычно называют изложницами. Металлические формы. Такие формы для изготовления отливок центробежным способом обычно называют изложницами.Рис. 5.6. Способы креплениякрышек на изложницах. 1- планшай-ба, 2- форма, 3- болт, 4- крышка, 5-центробежныйзажим,6-шпиндель. Формы с горизонтальной осью вращения. В зависимости от назначения и конфигурация отливок применяют короткие и длинные из- ложницы. Короткие изложницы 2крепят на планшайбе 1 (рис. 5.6, а) или на шпинделе 6 (рис. 5.6, б) ма- шины для центробежного литья. Эти изложницы используют для литья ко- ротких втулок, колец, гильз. При установке изложницы на шпинделе ее стопорят болтом. При установке на планшайбе машины изложницу центрируют по диаметру D, для чего на планшайбе имеется специальная проточка. Изложницу крепят к планшайбе болтами с тыль- ной ее стороны. Для предотвращения вибрации при вращении, заготовки изложниц подвергают меха- нической обработке по внутренней и наружной поверхностям с одной установки, а при необходимости, балансировке. Внутренняя поверхность изложницы должна иметь уклон, тем меньший, чем больше диаметр отливки. При диаметрах отливки более 300 мм ук- лона не делают, так как отливка легко извлекается вследствие образования зазора при усад- ке. Крышки 4 крепятся к таким изложницам болтами 3 или центробежными зажимами 5(см. рис. 5.6). Крепление крышки болтами используют при изготовлении небольших серий отливок. Центробежные зажимы применяют в условиях автоматизированного серийного и массового производства отливок. Зажимные устройства крышек конструируют и рассчиты- вают на прочность с учетом действия центробежных сил как на расплав,так и на другие час- ти этой системы. Минимальное число болтов для крепления крышки - два, а центробежных зажимов - три. В некоторых конструкциях при использовании болтов для крепления крышки предусматривают температурные компенсаторы, исключающие смятие резьбы при разогреве изложницы и крышки. Конфигурация крышки должна исключать выплескивание расплава при заливке, например, быть такой, как это показано на рис. 5.6. Расплав не должен попадать на устройство для крепления крышки, для чего последняя снабжается цилиндрическим вы- ступом. Диаметр отверстия в крышке должен быть достаточным для введения в изложницу заливочного желоба.  Рис. 5.7. Металлическая форма спесчаным стержнем для получения фа-сонныхотливок.1-верхняяполуформа,2- Рис. 5.7. Металлическая форма спесчаным стержнем для получения фа-сонныхотливок.1-верхняяполуформа,2-песчаныйстержень,3-прорези,4-план- шайба, 5- песчаная вставка, 6- нижняяполуформа,7-центробежныйзажим. Для изготовления фасонных отли- вок также используют металлические формы (см. рис. 5.7). На шпинделе маши- ны закрепляют планшайбу 4, в которую устанавливают нижнюю полуформу 6с песчаной вставкой 5. Полость в отливке выполняют песчаным стержнем 2. Сборку формы завершают установкой верхней полуформы 1. При вращении планшайбы проскальзывание формы исключается вследствие того, что ее цапфы проходят в прорези 3 в планшайбе. Верх- няя полуформа 1 прижимается к нижней полуформе центробежными зажимами 7. Тепловой режим металлических форм, применение защитных покрытий. Изложницы для центробежного литья, так же как и кокили, перед заливкой расплава подог- ревают, на их рабочую поверхность наносят слой огнеупорного покрытия, предназначенный для регулирования скорости охлаждения отливки и защиты изложницы от воздействия рас- плава. При необходимости формы охлаждают воздухом или водой. Поэтому все, что изло- жено по вопросам тепловых режимов формы в разделе 2.3 в равной мере относится и к фор- мам при их центробежной заливке. Кроме того, при центробежном литье широко используют сыпучие материалы для покрытия поверхности форм. Покрытия наносят на поверхность вра- щающейся формы с помощью желоба или совка так, чтобы оно равномерно распределилось по поверхности формы. В единичном производстве операцию нанесения покрытия выпол- няют вручную, а в серийном или массовом - с помощью специальных механизмов или авто- матических устройств. Частицы покрытия прочно удерживаются на поверхности формы под действием центробежных, сил. Состав сыпучих покрытий зависит от их назначения. Различают покрытия теплоизо- ляционные, предназначенные для регулирования скорости охлаждения отливки и защиты из- ложницы от расплава (мелкий кварцевый песок, пылевидный кварц) и химически активные, взаимодействующие с расплавом (ферросилиций, графит, алюминиевый порошок и т. д.), изменяющие свойства поверхностного слоя отливки. Однако использование сыпучих покры- тий невозможно для изложниц с фасонной поверхностью, а также при литье на машинах с вертикальной осью вращения. Поэтому в состав покрытия часто вводят небольшое количест- во связующего, например, пульвербакелита ПК104. Материалы для металлических форм. Стенки изложницы в процессе работы подвержены циклическому воздействию механических и термических нагрузок. Работа из- ложницы при циклических тепловых, центробежных нагрузках создает в ее стенке значи- тельные напряжения. Поэтому для изготовления изложниц часто используют стали, легиро- ванные хромом, молибденом, например 25Х2НМ, 34ХМ. Однако это целесообразно только в условиях крупносерийного и массового производства отливок, так как стальные изложницы дороги. Поэтому в мелкосерийном производстве, особенно отливок небольших размеров из чугуна, используют изложницы из серых чугунов СЧ20, СЧ25. Футерованные формы. Такие формы применяют в производстве отливок, у кото- рых наружная поверхность имеет выточки, буртики, пояски. Например, гильзы двигателей внутреннего сгорания. В этом случае металлическую форму футеруют изнутри песчано- глинистой или песчано- смоляной смесью. Футеровку наносят на поверхность формы формовкой по модели или накаткой роли- ком. Для нанесения футеровки по модели изложницу снимают с машины, затем с нее сни- мают переднюю и заднюю крышки, извлекают отливку и очищают ее поверхность от остат- ков смеси. Процесс нанесения футеровки по разъемной или неразъемной модели аналогичен тому, который используется, например, для изготовления сырых песчано-глинистых форм. После извлечения модели на изложницу устанавливают крышки и крепят готовую к заливке форму на машине. После заливки изложницы и охлаждения отливки до температуры выбив- ки процесс повторяется. Такой технологический процесс используется для изготовления гильз с двумя наружными поясками для крупных дизелей.  Рис. 5.8. Футеровка форм накаткой. 1- изложница, 2- крышка, 3- формовочная смесь,4-опора шаблона, 5- шаблон, 6- ролик,7- опора ролика, а – шаблоном, б- роликом. При нанесении футеровки накаткой роликом изложницу 1 закрывают крышками 2 и приводят во вращение на центробежной машине (рис. 5.8, а). Во вращающуюся изложницу насыпают дозу формовочной смеси 3, которая прижимается центробежными силами к стен- кам изложницы и под их действием несколько уплотняется. Шаблоном 5, установленным на опорах 4, смесь распределяют и профилируют по контуру наружной поверхности отливки. Затем шаблон удаляют (рис, 5.8, б) и на его место устанавливают ролик 6, закрепленный в опорах 7. Ролик 6 с опорами 7 перемещают в радиальном направлении и окончательно про- филируют и уплотняют форму. После остановки машины ролик извлекают из формы, заме- няют крышки 2 другими, с отверстиями меньших размеров, закрепляют крышки на форме и производят заливку. Аналогично футеруют формы и на шпиндельных машинах, закрепляя накатной ролик консольно на специальной опоре. При использовании песчано-смоляных смесей после их нанесения футеровку для полимеризации нагревают электронагревателем, вводимым внутрь формы.  Рис.5.9.Форма дляцентробежной отливки,собранная изстержней. Неметаллические формы. Песчаные формы чаще всего применяют для изго- товления фасонных отливок из бронз и сталей. В качестве формовочных смесей применяют песчано-глинистые и быстротвердеющие смеси со связующим (6,5…7,5% жидкого стекла). Например, корпуса буровых шарошек, венцы червячных колес отливают в изложницах (рис. 5.9) с горизонтальной осью вращения, для чего в ее полость устанавливают песчаные стерж- ни соответствующей конфигурации.  Рис 5.10 Оболочковая керамическая форма дляцентробежной заливки. 1- оболочковая форма, 2- кон-тейнер,3-опорныйматериал,4–центробежныйстол. Рис 5.10 Оболочковая керамическая форма дляцентробежной заливки. 1- оболочковая форма, 2- кон-тейнер,3-опорныйматериал,4–центробежныйстол.Объемные керамические и оболочковые формы по выплавляемым моделям для центробеж- ной заливки используют при литье жаропрочных спла- вов, титана и сплавов на его основе. Эти сплавы легко окисляются на воздухе, к тому же они обладают плохи- ми литейными свойствами (низкой жидкотекучестью, большой усадкой). Оболочковую форму 1 (рис. 5.10) из- готовляют по выплавляемым моделям, формуют в кон- тейнере 2 сыпучим или прочным опорным материалом 3, устанавливают на центробежный стол 4 и заливают рас- плавом. Заливку производят обычно в вакуумной пла- вильно-заливочной установке (см. рис. 1.24,б). Дозирование расплава. Дозирование при цен- тробежном литье существенно влияет на точность массы и толщины стенок отливок со сво- бодной поверхностью. При работе с неподвижным заливочным устройством расплав дози- руют по объему, массе, переливу избытка металла и измерением положения уровня свобод- ной поверхности. Дозирование по объему производится мерными ковшами, футерованными по шабло- ну. Требуемый уровень расплава в ковше определяется меткой или уступом в футеровке. Этот способ не отличается точностью, так как футеровка ковша разрушается, на поверхности расплава может находиться шлак и трудно точно установить уровень расплава в ковше. Дозирование по массе осуществляют с помощью весов различной конструкции, к которым подвешен ковш. Хорошей точностью обладают крановые тензовесы. В них масса расплава регистрируется преобразователями-тензосопротивлениями, наклеенными на скру- чивающийся или растягивающийся упругий валик Сигнал от преобразователя подается на регистрирующий прибор, который фиксирует изменение массы ковша, начиная с момента заполнения его расплавом. Погрешность взвешивания расплава на тензовесах составляет 0,1…1 %.  Рис.5.11. Способыдозирования расплава. 1-форма, 2- шайба,3- крышка,4- излишек расплава, 5- кольцевой выступ, 6- сигнальная лампа, 7- контакт, 8- поплавок, 9- полость дляслива излишков расплава, а, б – варианты дозирования по переливу избытков расплава; в –дозированиепо положениюуровнясвободнойповерхности. Дозирование по переливу избытка расплава осуществляется так, как это изо- бражено на рис 5.11, а, б. Между формой 1 и крышкой 3 устанавливают шайбу 2, диаметр отверстия которой равен внутреннему диаметру отливки. Излишек 4 расплава выливается через отверстие в этой шайбе или через калибровочное отверстие 5, выполненное в футеров- ке формы, в полость формы 9 для слива излишков расплава. Дозирование измерением положения уровня свободной поверхности рас- плава в форме осуществляется с помощью специального устройства (рис 5 11, в). В форму 1вводится поплавок 8 и устанавливается на нужный размер по толщине стенки отливки. При заливке уровень расплава достигает поплавка и перемещает его, контакт 7 замыкается (заго- рается лампа 6), что является сигналом на прекращение заливки. Из рассмотренных способов наибольшей точностью обладает способ дозирования по массе. Изготовление отливок общего назначения. Литье чугунных втулок в металличе- ских формах. Для изготовления небольших по массе иразмерам (диаметром до 500мм) отли- вок используют универсальные шпиндельные машины, для более массивных (массой более 100 кг) – роликовые центробежные машины. Угловую скорость вращения изложницы опре- деляют по зависимостям, приведенным в разделе 5.4. Обычно используют сыпучие теплоизоляционные покрытия. Перед заливкой форму очищают от остатков теплоизоляционного покрытия сжатым воздухом и нагревают до 150…200 0C. Такую температуру изложницы поддерживают и при последующих заливках. Затем форму закрывают крышкой, включают двигатель машины и с помощью лотка засыпа- ют в изложницу сыпучий теплоизоляционный материал – сухой песок, просушенный и про- сеянный через сито № 0063, 005. Толщина слоя зависит от толщины стенки отливки:

Перед заливкой желоб нагревают и вводят в изложницу так, чтобы расплав, заливае- мый в изложницу, падал на ее стенки с минимальной высоты. Способ дозирования расплава выбирают в зависимости от массы отливки и требований к точности ее размеров. Для круп- ных отливок с невысокими требованиями к точности размеров свободной поверхности ис- пользуют дозирование по объему, для более точных - по массе или переливу. Для отливок массой до 10 кгпродолжительность заливки 5…10 с, а для более крупных не более 15 с. Температура заливки чугуна выдерживается в пределах, рекомендуемых при литье в кокиль. После заливки заливочный желоб выдвигают; изложница вращается до тех пор, пока темпе- ратура отливки не понизится до 600…700 0C. Для ускорения охлаждения отливки после за- твердевания ее обдувают сжатым воздухом, включают систему охлаждения изложницы и ос- танавливают машину. Затем открывают крышку изложницы и механизмом извлечения вы- талкивают отливку на приемный лоток. |