материал. Центробежное литье сущность способа. Основные операции. Область использования

Скачать 3.34 Mb. Скачать 3.34 Mb.

|

|

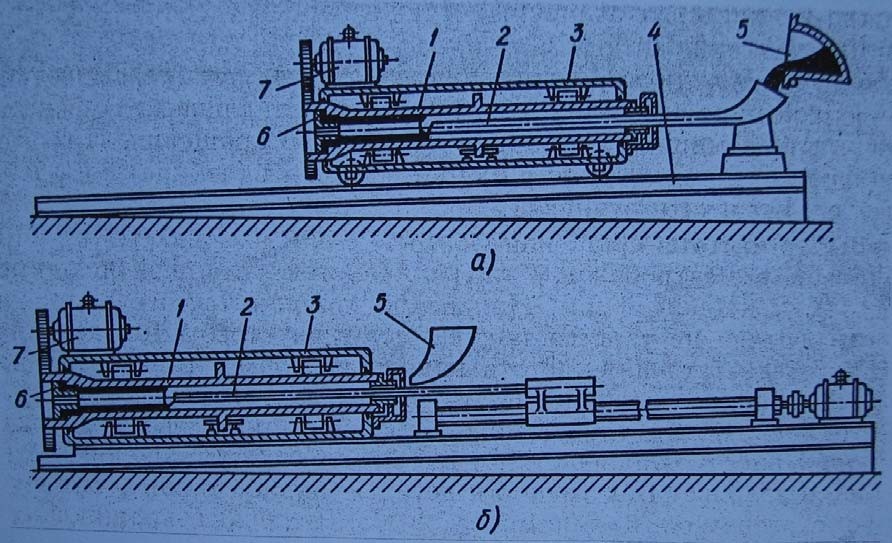

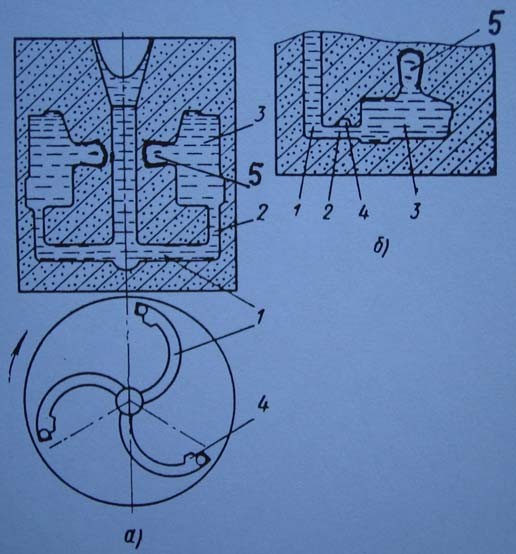

Труболитейные машины. Литые водопроводные и канализационные трубы диамет- ром 50…1200 мм и длиной до 7000 мм являются типичными представителями отливок мас- сового производства, получаемых центробежным способом. Литые трубы не подвергаются обработке резанием. Для изготовления труб из серых чугунов применяют интенсивно охлаждаемые метал- лические формы взамен футерованных. Это позволяет устранить из технологического про- цесса литья футеровку форм песчаными смесями, улучшить условия труда в литейных це- хах. Отбел на отливках предотвращают использованием огнеупорных покрытий с низкой те- плопроводностью и чугунов, имеющих низкую склонность к отбелу. Так, например, содер- жание кремния не должно превышать 2,4%, а серы 0,08%. Причем более высокое содержание серы влияет не только на склонность чугуна к отбелу, но и приводит к снижению жидкоте- кучести и повышению красноломкости.  Рис. 5.17. Схема получения труб на труболитейной машине. 1- изложница, 2- желоб,3- корпус машины, 4- рельсовые пути, 5- дозирующе-заливочное устройство, 6- стержень,7-электродвигатель,а–сподвижнойизложницей,б–сподвижнымзаливочнымжелобом. Наибольшее распространение получили в промышленности машины с подвижной из- ложницей (рис. 5.17). Они имеют меньшие размеры, у них отсутствует вибрация длинного заливочного желоба, исключается касание желобом вращающейся формы. Уклон машины 3… 5° в сторону раструбной части формы улучшает стекание распла- ва с желоба в изложницу. Изложница 1 установлена в корпусе 3 машины на роликовых опорах и приводится во вращение электродвигателем 7. В раструбной части формы устанавливают стержень 6. Рас- плав из дозирующе-заливочного устройства 5 по желобу 2 поступает во вращающуюся из- ложницу. При заливке машина перемещается по рельсовому пути 4 с равномерной скоро- стью. Такие машины позволяют изготовлять трубы диаметром 50…300 мм, длиной до 6000 мм с производительностью 15…40 труб в час. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА. Положение оси вращения формы и отливки назначают с учетом конфигурации сво- бодной поверхности расплава в поле действия центробежных сил, особенностей затвердева- ния и питания отливки в этих условиях. Отливки, которые в соответствии с чертежом должны иметь правильную цилиндриче- скую внутреннюю поверхность, могут быть получены независимо от их длины при горизон- тальной оси вращения формы. При наклоне оси вращения под любым углом к горизонту сво- бодная поверхность расплава имеет конфигурацию параболоида вращения, отливки приоб- ретают разностенность. При наклоне 3…5° разностенность невелика, такое положение вра- щающейся формы применяют в машинах для изготовления труб большой протяженности (3…8 м). Кольца, бандажи можно получать в формах с горизонтальной и вертикальной осями вращения. При выборе положения оси вращения форм для таких отливок следует учитывать факторы, влияющие на качество отливки, а также удобство сборки-разборки формы, удале- ния отливки. Фасонные отливки, изготовляемые в песчаных (керамических, оболочковых по вы- плавляемым моделям, металлических) формах, получают на машинах с вертикальной осью вращения. При этом удобнее монтировать форму на столе машины (собирать, и разбирать ее, извлекать отливки). Выбор скорости вращения формы. Одним из наиболее важных вопросов в центро- бежном литье является расчет необходимого числа оборотов формы. При недостаточной уг- ловой скорости вращения форм нередко не удается получить отливку требуемой конфигу- рации, расплав плохо очищается от неметаллических включений. Чрезмерно высокая ско- рость вращения также может ухудшить качество отливок и условия работы машины. В ре- зультате роста давления расплава повышается вероятность образования в отливках трещин; пригара (в случае использования песчаных или футерованных форм); ликвации компонентов сплава по плотности. При высокой скорости вращения повышаются требования к точности деталей и узлов машин, выполнению статической и динамической балансировки вращаю- щихся частей для уменьшения вибрации. Поэтому при разработке технологического процесса и при конструировании машин следует стремиться к тому, чтобы обеспечить получение отливок требуемого качества при минимальной скорости вращения формы. Расчетные зависимости для определения требуемого числа оборотов литейной формы наиболее полно разработаны для случая получения полых цилиндрических отливок. Наибо- лее известны зависимости, предложенные Кэмменом и Л. С. Константиновым. Формула Кэммена: n=C/r (5.7) где n;—число оборотов формы, об/мин; C—коэффициент, зависящий от типа сплава, для стали C= 1350, для серого чугуна и бронзы C==1675, для алюминия C=2250; r- радиус внутренней поверхности отливки, см. Формула Л. С. Константинова: n=5520/(r) (5.8) где -плотность сплава, г/см3; r—радиус внутренней поверхности отливки, см; 5520 — опытный числовой коэффициент. Формула (5.8) получена из условия обеспечения минимальной величины эффективной плотности, необходимой для получения качественной отливки со свободной поверхностью. Опытный числовой коэффициент показывает, что эти условия создаются, если плотность вращающегося расплава на свободной поверхности достигает величины ц=340 г/см3. Применение формул (5.7), (5.8) не дает точного результата для определения частоты вращения форм при изготовлении толстостенных отливок, так как на наружной и внутренней поверхностях отливки гравитационный коэффициент существенно различен. Вследствие это- го на наружной поверхности таких отливок могут наблюдаться продольные трещины - при- знак чрезмерных центробежных сил. Поэтому формулы дают удовлетворительные резуль- таты только в определенном диапазоне толщин стенок отливок, когда радиус наружной стен- ки отливки превышает радиус внутренней стенки не более чем в 2 раза, т. е. для относитель- но тонкостенных. Для определения допустимого числа оборотов, в случаях, когда развиваемое распла- вом давление может привести к возникновению механического пригара или разрушению формы, пользуются формулой n=423(p/((R2-r2)), (5.9) где p - допустимое давление расплава на форму, г/см2; R — расстояние от оси враще- ния до рассматриваемой точки рабочей поверхности формы, см; r — радиус свободной по- верхности расплава, см. Формула (5.9) выражает зависимость между скоростью вращения формы и давлением, развиваемым металлом в рассматриваемой точке рабочей поверхности формы. Необходимость такого расчета возникает при изготовлении фасонных отливок в пес- чаных формах, в основном сырых. По опытным данным разных предприятий, критическое давление при заливке чугуна или оловянной бронзы в формах из сырых смесей составляет 0,15…0,28 МПа (1500…2800 г/см2), из сухих—до 0,4 МПа, из стержневых 0,36…0,6 МПа. При изготовлении отливок в формах с вертикальной осью вращения можно опреде- лять необходимую частоту вращения по требуемой разностенности отливок n=423(h/(x(2 r1-x)), (5.10) где h—высота отливки, см; x — разность толщин стенки отливки в нижнем и верхнем сечениях, см; r1— радиус свободной поверхности отливки в ее верхнем сечении, cм. Необходимо иметь в виду, что частота вращения, определенная по формуле (5.10), обеспечивает получение качественной отливки с заданной разностенностью только тогда, когда плотность вращающегося расплава на свободной поверхности будет составлять ц 200 г/см3, а для толстостенных отливок -ц 300 г/см3. Поэтому формула (5.10) предназна- чена в основном для корректировки числа оборотов формы в тех случаях, когда разностен- ность отливок, для которых число оборотов формы определялось по формулам (5.7) или (5.8), оказывается больше допустимой. Особенности технологии изготовления фасонных отливок в песчаных формах обусловлены вращением формы и действием поля центробежных сил. Оно оказывает влия- ние: на скорость заполнения формы расплавом и его взаимодействие с рабочими поверхно- стями формы и каналами литниковой системы; на работу шлакоуловителей и прибылей. Так, при назначение скорости вращения формы должно учитываться дополнительное давление расплава на ее стенки (см. раздел 5.1), которое может приводить к изменению гео- метрии рабочей полости (к подутию формы) и усилению механического пригара. При разра- ботке литниковой системы обращается внимание на действие силы Кориолиса, например, на расплав текущий по литниковому ходу, расположенному в плоскости перпендикулярной оси вращения. Использование при этом прямых каналов может приводить к их размыванию рас- плавом и поражению отливок неметаллическими включениями. На рис. 5.18 показаны ос- новные отличия литниковой системы, используемой при центробежной заливке – а и при гравитационной – б, где 1-литниковый ход; 2- питатель; 3- полость формы; 4- шлакоулови- тель; 5-прибыль. Рис. 5.18. Схема литниково-питающей системы песчаных форм. а- прицентробежной заливке, б- при гравитаци-онной заливке, 1-литниковый ход; 2-питатель; 3-полость формы; 4-шлакоуловитель;5-прибыль.  Литейная форма проектируется с учетом факторов, исключающих наличие у нее значительного дисбаланса. В противном случае возможна вибрация машины и фор- мы во время ее вращения и заливки, разру- шение фундамента и преждевременный вы- ход из строя машины. Литейная форма проектируется с учетом факторов, исключающих наличие у нее значительного дисбаланса. В противном случае возможна вибрация машины и фор- мы во время ее вращения и заливки, разру- шение фундамента и преждевременный вы- ход из строя машины.Припуски на обработку резанием зависят от глубины расположения литейных дефектов в стенке отливки. В длинных от- ливках со свободной поверхностью глубина залегания усадочной зоны невелика вслед- ствие небольших потерь теплоты от излучения. Припуск на обработку внутренней поверхно- сти таких отливок тем больше, чем больше их диаметр и уменьшается с увеличением длины. Припуски на обработку наружных поверхностей цилиндрических отливок меньше, чем внутренних поверхностей, и составляют для различных толщин стенок отливок, материала покрытия форм и других факторов 2…12 мм. Величина припусков зависит от состава заливаемого сплава. Минимальные припуски назначают для отливок из серого чугуна. Отливки из медных сплавов, аустенитных и фер- ритных сталей, из сплавов на никелевой основе имеют припуски больше (сплавы указаны в порядке возрастания припуска). При изготовлении центробежным способом фасонных отливок их точность и припус- ки на обработку зависят от вида формы (металлическая, песчаная, керамическая) и соответ- ствуют значениям при обычной заливке. Скорость заливки - важный параметр технологического процесса, влияющий на ка- чество отливки. При небольшой массовой скорости заливки в отливке возможно возникно- вение дефектов - спаев, неслитин. Для получения качественных отливок со свободной по- верхностью во всех случаях необходимо, чтобы в процессе заливки толщина затвердевшего слоя была меньше толщины слоя залитого металла. С целью исключить первое и обеспечить второе условие в начале форму заливают с высокой скоростью, а в дальнейшем ее снижают. Это создает условия для направленного затвердевания отливки, снижает давление на затвер- девающую оболочку и интенсивность ликвационных процессов. |