материал. Центробежное литье сущность способа. Основные операции. Область использования

Скачать 3.34 Mb. Скачать 3.34 Mb.

|

|

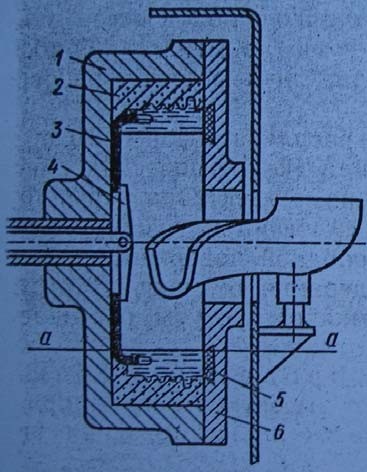

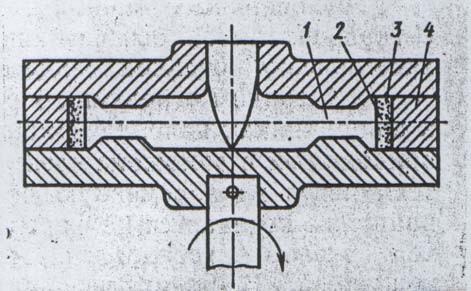

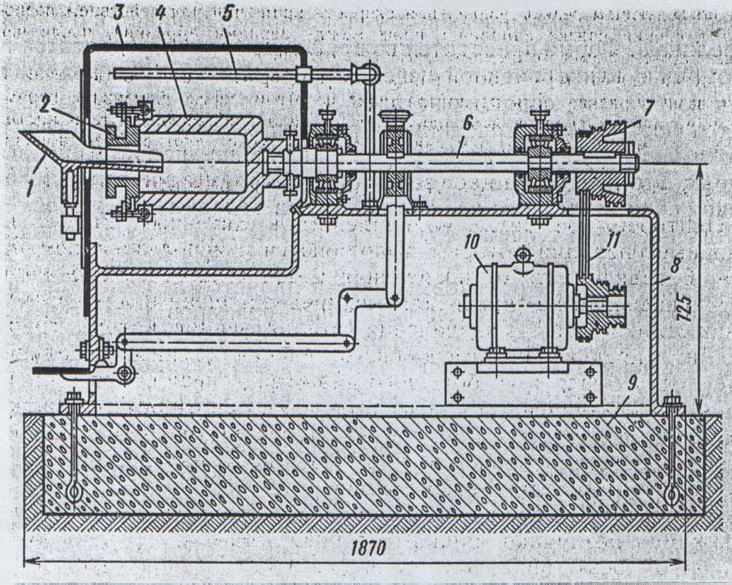

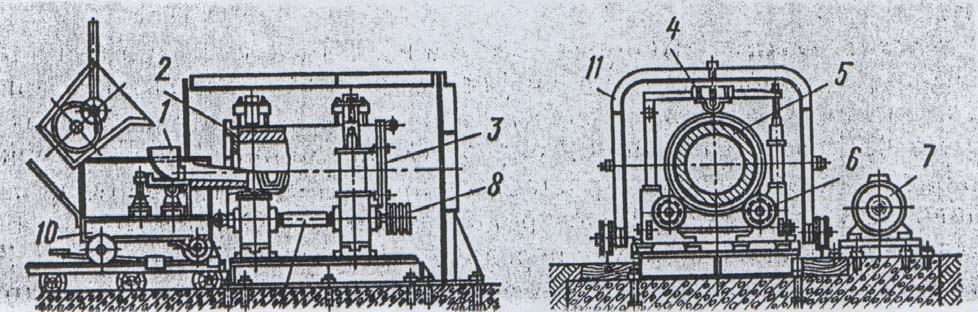

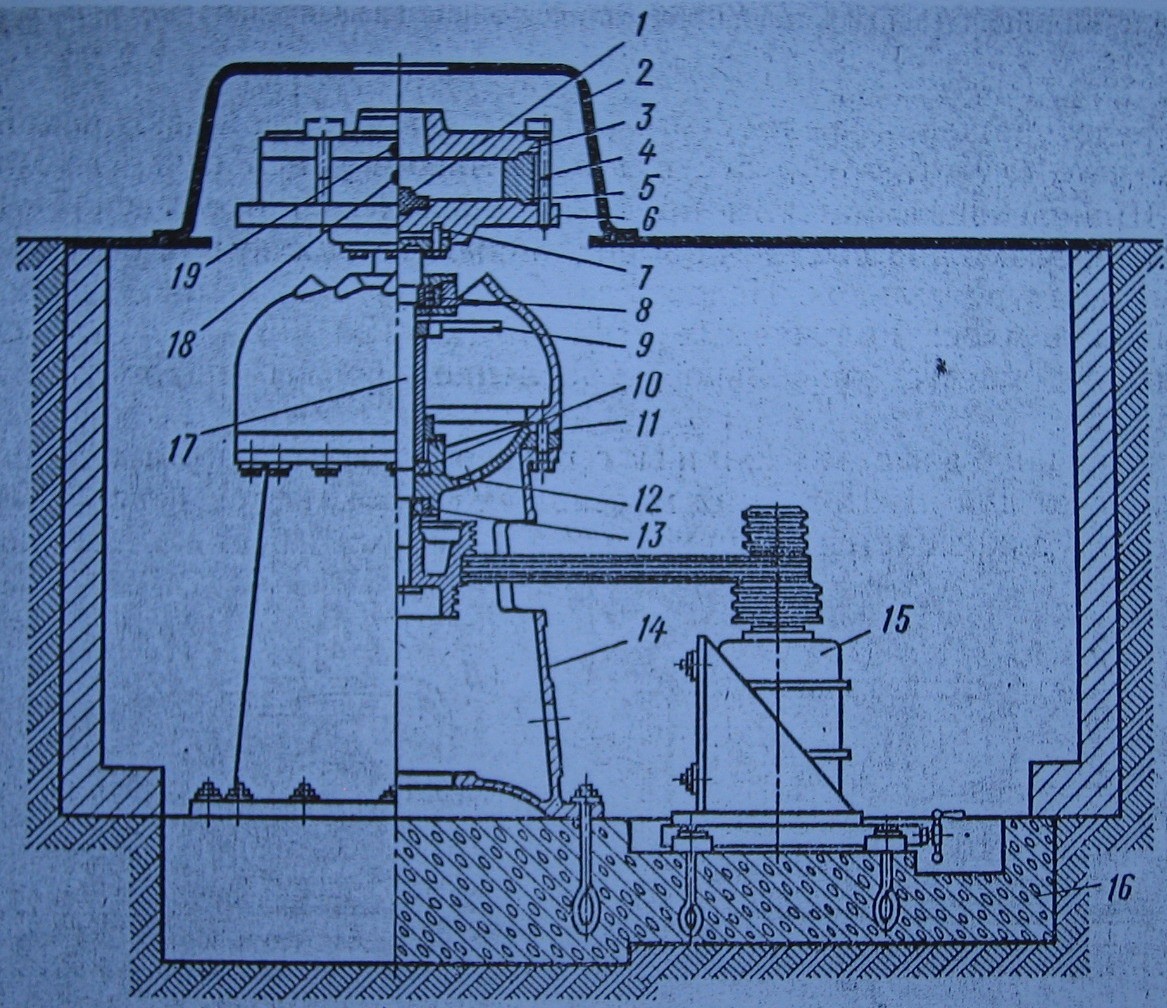

Литье втулок, колец, венцов из цветных сплавов. Для литья втулок, колец, венцов из медных сплавов применяют металлические и реже песчаные формы. Втулки небольших и средних размеров из медных сплавов отливают в формы, рабочая поверхность которых по- крыта ацетиленовой сажей или графитовой краской. Форму перед заливкой нагревают до температуры 80…400 0C. Частоту вращения изложницы выбирают с учетом зависимостей, приведенных в разделе 5.4. Однако, например, отливки из медных сплавов, склонных к лик- вации (высокосвинцовистые бронзы), во избежание ликвации отливают при частоте враще- ния изложницы менее критической, в режиме намораживания, при интенсивном охлаждении изложницы. Для получения качественных отливок из медных сплавов важно выдерживать опреде- ленную температуру заливки (см. раздел 2.3). Небольшие втулки и кольца из цветных сплавов изготовляют на многошпиндельных машинах с вертикальными осями вращения изложниц. Особенности изготовления толстостенных и длинномерных цилиндрических по- лых заготовок. Такие заготовки обычно изготовляют из стали, чугуна, медных сплавов. От- ливки могут иметь диаметр более 1000 мм, толщину стенки до 300 мм, длину более 8000 мм и массу до 60000 кг. Это, например, пустотелые валки бумагоделательных машин, детали химических агрегатов, нефтяного и угольного машиностроения, гильзы крупных дизелей и т. п. При изготовлении таких отливок возникает ряд проблем, главными из которых явля- ются заполнение формы и получение отливок без литейных дефектов: продольных и попе- речных усадочных трещин, рыхлот, неметаллических включений, Для предотвращения дефектов в отливке, связанных с развитой поверхностью потока в форме, необходимо, чтобы заливочное устройство обеспечивало минимальные потери рас- плавом теплоты и защиту его от окисления. Для этого используют литниковые устройства закрытого типа, обеспечивающие при литье заготовок из стали длиной до 10 м скорость на- растания толщины слоя расплава (3,3…5,0)10-4 м/с. Поскольку из-за большой толщины стенки отливки гравитационный коэффициент на внешней поверхности значительно больше, чем на свободной, создается опасность появления напряжений в твердой корочке металла, затвердевающей на стенке изложницы. Это может привести к образованию продольных тре- щин в отливке. Поэтому для предотвращения трещин частоту вращения изложницы увели- чивают постепенно, согласовывая скорость ее нарастания с затвердеванием отливки. Усадка длинной отливки в продольном направлении велика (при усадке 1 % и длине отливки 10 м она составит 0,10 м). Даже если форма не будет тормозить усадку, то только под действием собственной массы в отливке возникнут значительные напряжения в резуль- тате ее трения о стенки изложницы. Для уменьшения опасности возникновения трещин в не- которых случаях “помогают” перемещению отливки при усадке вдоль ее оси путем подпрес- совки с помощью специальных механизмов. При изготовлении полых заготовок с большой толщиной стенки (100…300 мм) возникает проблема предотвращения образования фронта кристаллизации со стороны внут- ренней, свободной поверхности отливки. Это приводит к образованию дефектов усадочного происхождения в зоне стыка двух фронтов кристаллизации отливки, в связи с чем необходи- мо назначать очень большие припуски на обработку резанием по внутренней поверхности. Расположение усадочных дефектов в стенке отливки зависит от соотношения коэффициен- тов теплоотдачи от наружной и внутренней поверхностей. Устранить усадочные дефекты можно одновременным воздействием: охлаждением наружной поверхности отливки и утеп- лением, например слоем шлака (после заливки), свободной поверхности. Кроме перечислен- ных способов применяют глухие торцовые крышки в форме, полностью экранирующие сво- бодную поверхность отливок от потоков воздуха, что резко ограничивает конвективную теп- лоотдачу от свободной поверхности отливки. В центре передней крышки выполняется отвер- стие, к которому плотно примыкает стационарный литник заливочного устройства. В практике центробежного литья однослойных и многослойных труб и заго- товок применяют обработку расплавов флюсами. Такая обработка производится непосред- ственно в изложнице. Синтетический флюс при заливке расплава в форму дозируют в изложницу в виде легкоплавких или экзотермических смесей. Флюс защищает расплав от окисления, эффек- тивно рафинирует его в форме от неметаллических включений и газов, утепляет отливку со стороны внутренней, свободной поверхности, создавая условия направленного затвердева- ния отливки. В результате улучшается качество макро- и микроструктуры, повышается плот- ность и механические свойства отливок. Изготовление валков прокатных станов. Литые валки прокатных станов имеют высокую стойкость при горячей прокатке металлов, а стоимость их изготовления ниже стои- мости кованых. Форма для изготовления валков представляет собой чугунную изложницу, в которую с обеих сторон установлены металлические стаканы, футерованные формовочной смесью, служащие для получения шеек и цапф валков. На внутреннюю поверхность изложницы на- носят два слоя сыпучего огнеупорного покрытия — кварцевого песка (толщиной до 3 мм) и противопригарного — двуокиси циркония (толщиной 0,8…1 мм). При заливке, затверде- вании и охлаждении отливки форма интенсивно охлаждается водой. Для получения сплошной (без отверстия) отливки металл заливают через специальное литниковое устройство, которое вплотную примыкает к крышке вращающейся изложницы. Изготовление специальных отливок. Биметаллические отливки можно изготовлять центробежным способом путем армирования, наваркой расплава, последовательной заливкой различных сплавов. Армирование отливок осуществляют заливкой жидким металлом отдельных ме- таллических частей, выполненных из других материалов. Эти части (арматура) фиксируют в форме при ее сборке. При заливке арматура частично заливается расплавом и прочно скреп- ляется с основной массой отливки. Связь арматуры с основным металлом имеет, как правило, механический характер. Армирование применяют при изготовлении фасонных отливок и тел вращения. Примером может служить технология изготовления отливки тормозного барабана из чугуна (рис. 5.12). В форму 1, футерованную смесью 2 накаткой, устанавливают стальной штампо- ванный диск 3 и фиксируют его пневмозажимом 4. Собранную форму заливают центробежным способом до уровня а – а. Для более прочного соединения диска с материалом отливки его края имеют специальную разделку в виде ласточкина хвоста. В целях предотвращения отбела на торце отливки в крышке 6 формы используют кольцевой паз 5, заполняемый шамотной смесью.  Рис. 5.12. Схема получения армированного чугун-ного тормозного барабана. 1- форма, 2- футеровка, 3-арматура, 4- пневмозажим, 5- паз, заполненный ша-мотнойсмесью, 6- крышка. Рис. 5.12. Схема получения армированного чугун-ного тормозного барабана. 1- форма, 2- футеровка, 3-арматура, 4- пневмозажим, 5- паз, заполненный ша-мотнойсмесью, 6- крышка.Наварку жидкого металла на твердую ме- таллическую основу поризводят путем заливки расплава внутрь заранее отлитой или изготовленной другим спо- собом и установленной в изложницу втулки. При навар- ке связь расплава со втулкой–твердой основой осущест- вляется в результате образования химических или меха- нических связей по всей поверхности соприкосновения. Наваркой расплава на твердую металлическую основу изготовляют подшипниковые втулки, вкладыши, тормозные барабаны. При наварке легкоплавких под- шипниковых сплавов на стальную или бронзовую осно- ву подготовительные операции сводятся к механической очистке (в отдельных случаях к ме- ханической обработке) внутренней поверхности втулки, ее обезжириванию, травлению, про- мывке и флюсованию. Подготовленные таким образом втулки или вкладыши вставляют в форму центробежной машины и заливают необходимым сплавом. В отдельных случаях, главным образом при изготовлении крупногабаритных подшипников, металлическую основу подвергают предварительному лужению. Лужение можно осуществлять на той же центро- бежной машине, которая служит для заливки, но при меньшей угловой скорости вращения. Последовательная заливка во вращающуюся форму двух металлов для изготовления биметаллических отливок предложена инж. П. Е. Ляминым. Второй из метал- лов, образующий внутреннюю часть отливки, начинают заливать, когда заканчивается за- твердевание наружного слоя и только на его свободной поверхности остается немного жид- кости. При этом на границе соприкосновения наружной и внутренней частей образуется слой промежуточного сплава толщиной в несколько мм, что обусловливает прочное соединение частей отливки. Этим методом можно соединять сплавы с различными плотностями и тем- пературами плавления независимо от того, какой из них образует наружную или внутрен- нюю часть отливки.  Получение абразивного инструмента методом центробежной пропитки. Метод изготовления абразивного инструмента основан на пропитке металлическими сплава- ми твердых пористых тел под действием центробежных сил. Получение абразивного инструмента методом центробежной пропитки. Метод изготовления абразивного инструмента основан на пропитке металлическими сплава- ми твердых пористых тел под действием центробежных сил.Рис. 5.13. Схема получения абразивногоинструмента методом центробежной про-питки. 1- форма, 2- связующий материал, 3-слойабразива, 4- вставка. Круги, применяемые для плоского и кру- гового шлифования, изготовляют в металличе- ской форме 1 (рис. 5.13), в которую засыпают порцию абразивного материала. Зерна абразива при вращении формы распределяются равно- мерным слоем 3 по цилиндрической поверхности вставки 4 и прижимаются к ней центро- бежными силами. Форму нагревают индуктором до температуры примерно 600 0C и залива- ют в нее порцию сплава, служащего для связывания зерен абразива. Слой связующего 2плотно прижимается к абразиву, но не проникает в его поры, так как форма вращается с не- достаточной для этого скоростью. Затем в рабочую полсть формы заливают алюминиевый сплав, предназначенный для образования корпуса инструмента. При последующем резком увеличении скорости вращения под действием возросшего давления связка заполняет поры между зернами абразива, после чего вращающаяся форма охлаждается вместе с отливкой. Состав связки может быть различным и подбирается в соответствии со свойствами абразива. Для предотвращения перемещения зерен абразива, залитых расплавом, необходи- мо, чтобы образующий тело инструмента сплав был менее плотным, чем связка, а связка ме- нее плотной, чем абразив. МАШИНЫ И АВТОМАТИЗАЦИЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ. Центробежное литье принадлежит к литейным процессам, основные операции кото- рых выполняются с использованием машин. В зависимости от назначения машины для цен- тробежного литья разделяют на универсальные, предназначенные для изготовления отливок общего назначения, труболитейные, предназначенные для изготовления чугунных и сталь- ных труб, в том числе труб большого диаметра, специального назначения, предназначенные для изготовления однотипных отливок в массовом производств (гильзы двигателей внутрен- него сгорания, биметаллические отливки и т. д.), а также валков прокатных станов и бумаго- делательных машин. К последнему типу можно отнести и многошпиндельные машины для изготовления мелких отливок из цветных сплавов. В зависимости от расположения в пространстве оси вращения изложницы различают машины с горизонтальной, вертикальной и наклонной осью вращения. В зависимости от конструктивного исполнения различают шпиндельные, роликовые машины и центробежные столы.  Рис.5.14.Шпиндельнаямашинадляотливокобщегоназначения.1-желоб,2-крыш- ка,3-защитныйкожух,4-форма,5-системаохлаждения,6-шпиндель,7-шкив,8-стани- на,9-бетонноеоснование,10-электродвигатель,11-клиноременнаяпередача. Требования к машинам. Машины должны обеспечивать вращение форм с требуемой угловой скоростью, изменение числа оборотов формы в заданных условиями технологиче- скою процесса пределах, необходимые разгонные и тормозные характеристики, кроме того, они должны работать плавно, без вибраций, иметь прочные и удобные устройства для креп- ления и фиксации форм, устройства подогрева и охлаждения изложниц. Независимо от типа и конструктивного исполнения машины для центробежного литья имеют следующие основ- ные узлы: привод вращения формы, опорные приспособления для крепления (или фиксации) формы. Кроме того, различные машины могут оснащаться устройствами введения и выведе- ния заливочного лотка, механизмом выталкивания отливок, кожухами, служащими для обес- печения условий безопасной работы. Универсальные машины. Шпиндельные машины с горизонтальной осью вра- щения (рис. 5. 14) используют при изготовлении отливок общего назначения, например вту- лок. На бетонном основании 9 расположена станина 5, на которой в подшипниках качения вращается горизонтальный шпиндель 6, приводимый в движение электродвигателем 10. От электродвигателя через клиноременную передачу 11 и ступенчатый шкив 7 вращение пере- дается на форму 4 с крышкой 2. Расплав заливают через желоб 1, установленный на пово- ротной крышке защитного кожуха 3. В целях увеличения производительности машины и предотвращения чрезмерного нагрева форму охлаждают водой, для чего стожит труба 5 с просверленными в ней отверстиями. Шпиндельные машины просты в обслуживании, надеж- ны в работе, возможна быстрая замена форм, что важно при большой номенклатуре отливок Недостатком таких машин является ограниченная масса получаемых отливок (до 120 кг), для отливок большей массы консольное крепление формы недостаточно надежно. Роликовые машины с горизонтальной осью вращения используют для изготовле- ния массивных втулок, колец (рис. 5.15). Форма 5 закрывается крышками 2 и 3. Форма имеет на внешней поверхности два кольцевых выступа, которыми опирается на четыре ролика 6. Форма приводится во вращение от электродвигателя 7 с помощью клиноременной передачи 8, приводящей в движение один из роликов, сидящих на валу 9. От ролика движение пере- дается форме. Для устранения вибрации при работе форма сверху прижимается роликами 4, укрепленными, на подпружиненных опорах. Это предотвращает заклинивание формы при ее тепловом расширении в процессе заливки. Расплав заливают по желобу 1, укрепленному на тележке 10. Во время работы форму закрывают защитным кожухом 11.  Рис.515.Роликоваяцентробежнаямашина.1-желоб,2-передняякрышка,3-задняя крышка, 4- прижимные ролики, 5- форма, 6- опорные ролики, 7- электродвигатель, 8- клино-ременнаяпередача,9- приводнойвал, 10-тележка, 11-защитныйкожух. Преимуществом роликовых машин является возможность изготовления на них отли- вок различных размеров и массы. Это достигается сменой форм и соответствующей переста- новкой опорных роликов на фундаментной плите. Диаметр роликов выполняют таким, чтобы при сопряжении ролика с формой получалась пара с необходимым передаточным числом.  При увеличении диаметра формы передаточное число автоматически увеличивается. Это по- зволяет исключить из привода машины редуктор, упрощая конструкцию машины. Недостат- ками роликовых машин является сложность балансировки подвижных частей, сложность пе- реналадки при смене форм, сильный шум при работе. При увеличении диаметра формы передаточное число автоматически увеличивается. Это по- зволяет исключить из привода машины редуктор, упрощая конструкцию машины. Недостат- ками роликовых машин является сложность балансировки подвижных частей, сложность пе- реналадки при смене форм, сильный шум при работе.Рис. 5.16. Машина с вертикальной осью вращения. 1- рассекатель, 2- защитный ко-жух,3-крышка,4-болты,5-корпус формы,6-поддон,7-прокладка,8, 12,13-подшипники, 9-вентилятор,10-опорноекольцо,11,14-корпусмашины,15-электродвигатель,16-бе- тонноеоснование,17-шпиндель,18,19-цапфы. Машины с вертикальной осью вращения (рис. 5.16) используют при изготов- лении фасонных отливок. На бетонном основании 16 установлена нижняя часть 14 сборного корпуса машины. В верхней части 11 корпуса в опорном кольце 10 и подшипниках 8, 12, 13установлен шпиндель 17. На верхнем торце шпинделя смонтирована форма, состоящая из поддона 6 корпуса 5 и крышки 3, скрепленная болтами 4. Верхнюю часть шпинделя во избежание заклинивания подшипника отделяют от фор- мы теплоизоляционной прокладкой 7; во время работы шпиндель охлаждают с помощью вентилятора 9. Рассекатель 1 формы также защищает шпиндель от перегрева. Форма враща- ется от электродвигателя 15, соединенного со шпинделем клиноременной передачей. Форма при заливке закрыта защитным кожухом 2. Для удобства сборки и разборки формы корпус и крышка снабжены цапфами 18и 19. Во многих конструкциях машин с вертикальной осью вращения исключается необхо- димость применения внешних заливочных устройств, так как такие устройства входят в со- став плавильно-заливочного агрегата, расположенного внутри камеры агрегата для вакуум- ной плавки и заливки сплавов. |