|

|

материал. Центробежное литье сущность способа. Основные операции. Область использования

ГЛАВА 5. ЦЕНТРОБЕЖНОЕ ЛИТЬЕ

СУЩНОСТЬ СПОСОБА. ОСНОВНЫЕ ОПЕРАЦИИ. ОБЛАСТЬ ИСПОЛЬЗОВАНИЯ

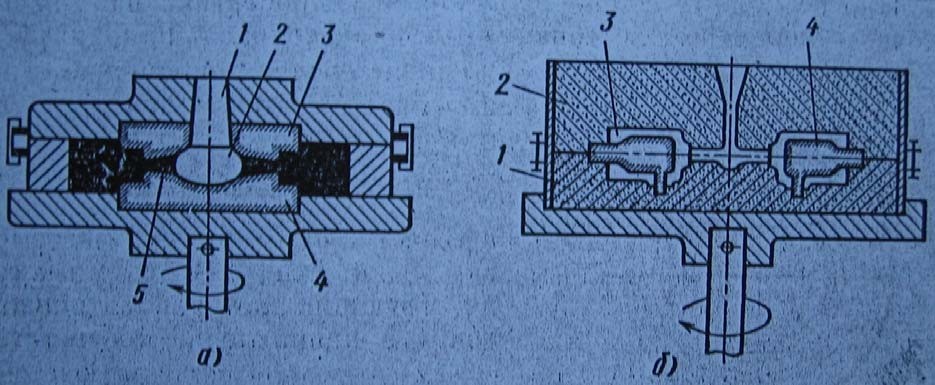

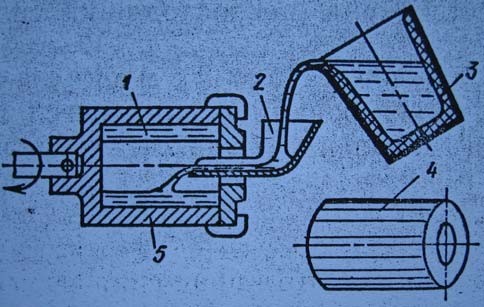

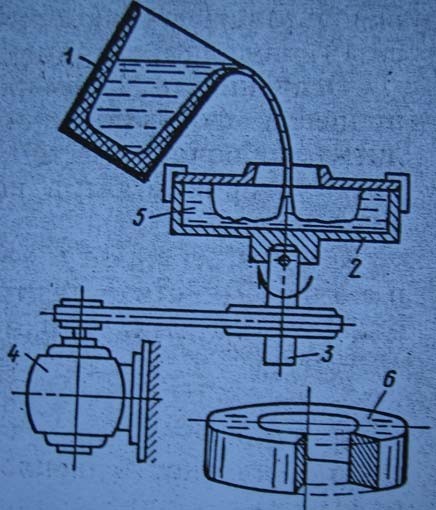

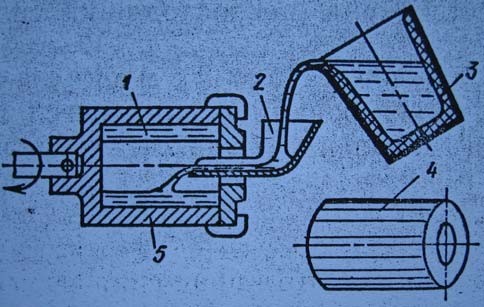

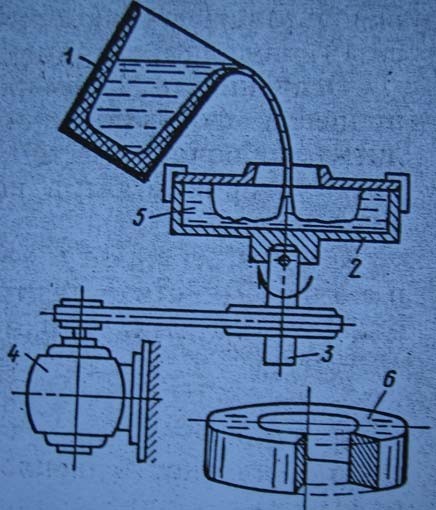

Сущность центробежного литья заключается в том, что заполнение формы рас- плавом и формирование отливки происходит при вращении формы вокруг горизонтальной, вертикальной, наклонной оси или при сложном вращении формы. Это обеспечивает допол- нительное воздействие на расплав и затвердевающую отливку поля центробежных сил. Про- цесс реализуется на специальных центробежных машинах и столах.  Чаще используют два варианта способа, при которых расплав заливается в форму с горизонтальной осью вращения или с вертикальной осью вращения. В первом случае полу- чают отливки - тела вращения малой и большой протяженности, во втором - тела вращения малой протяженности и фасонные отливки. Рис. 5.1. Схема получения отливки привращении формы вокруг горизонтальной оси.1-расплав,2-заливочныйжелоб,3-ковш,4-отливка, 5- форма.Наиболее распространен способ литья во вращающиеся металлические формы с гори- зонтальной осью вращения пустотелых цилин- дрических отливок. По этому способу (рис. 5.1) отливка формируется в поле центробеж- ных сил со свободной цилиндрической поверхностью, а формообразующей поверхностью служит внутренняя поверхность изложницы. Расплав из ковша 3 заливают во вращающуюся форму 5 через заливочный желоб 2. Расплав 1 растекается по внутренней поверхности фор- мы, образуя под действием поля центробежных сил пустотелый цилиндр. После затвердева- ния металла и остановки формы происходит извлечение отливки 4. Такой способ характери- зуется наиболее высоким технологическим выходом годного (ТВГ100 %), так как не расхо- дуется металл на литниковую систему.  Рис. 5.2. Схема получения отливки привращении формы вокруг вертикальной оси: 1-ковш,2-форма,3-шпиндель,4-электродвига-тель,5-расплав, 6-отливка. Рис. 5.2. Схема получения отливки привращении формы вокруг вертикальной оси: 1-ковш,2-форма,3-шпиндель,4-электродвига-тель,5-расплав, 6-отливка.При получении отливок со свободной па- раболической поверхностью при вращении фор- мы вокруг вертикальной оси (рис. 5.2) расплав из ковша 1 заливают в форму 2, закрепленную на шпинделе 3, приводимом во вращение электро- двигателем 4. Расплав 5 под действием центро- бежных и гравитационных сил распределяется по стенкам формы 2 и затвердевает, после этого вращение формы прекращают и извлекают из нее затвердевшую отливку 6. Отливки с внутренней поверхностью сложной конфигурации получают с использова- нием стержней (рис. 5.3, а) в формах с вертикаль- ной осью вращения. Так отливают венцы зубчатых колес. Расплав из ковша через заливочное отверстие и стояк 1поступает в центральную полость 2формы, выполненную стержнями 3и

4, а затем через щелевые питатели (под действием центробежных сил) в рабочую полость формы. Технологический выход годного здесь меньше, чем в предыдущем способе. Избыток 5 расплава (сверх массы отливок) в центральной полости 2 формы служит прибылью и пита- ет отливки при затвердевании.

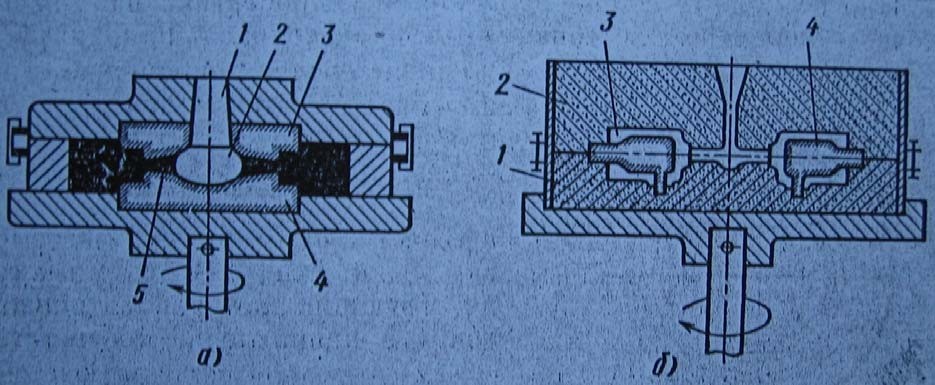

Рис. 5.3. Схема получения фасонных отливок: а - венцов шестерен, 1- стояк, 2- цен-тральная полость формы, 3 и 4- стержни, 5- прибыль; б - мелких фасонных отливок, 1-нижняяполуформа,2-верхняяполуформа3-рабочаяполостьформы,4-стержень.

Мелкие фасонные отливки изготовляют по варианту (рис. 5.3, б), в котором применя- ют, например, песчаную форму. Части формы 1 и 2 устанавливают на центробежный стол и крепят на нем. При необходимости используют стержни 4. Рабочие полости 3 должны распо- лагаться симметрично относительно оси вращения для обеспечения балансировки формы.

Расплав заливают через центральный сток, из которого по радиальным каналам он попадает в полости формы. ТВГ при таком способе литья приближается к выходу годного при литье в песчаные формы. При центробежном литье можно использовать песчаные, металлические, оболочковые и объемные керамические, комбинированные формы.

Краткие исторические сведения. Первый патент на центробежный способ изготов- ления отливок был получен в Англии в 1809 г. Однако это изобретение А. Экхерта практиче- ского применения не нашло. Предложенный 40 лет спустя центробежный способ литья труб также не дал положительных результатов. Обусловлено это целым рядом причин, главными из которых являются следующие.

В то время отсутствовал массовый спрос на отливки типа труб, втулок и колец. По- требность в них вполне обеспечивалась другими способами литья. Показатели качества от- ливок при центробежном способе их получения были весьма низкими, так как отсутствовал удобный привод, позволяющий управлять скоростью вращения изложницы и свойствами от- ливок. В 20 веке с ростом строительства городов, развитием автомобильной и тракторной промышленности потребность на водопроводные и канализационные трубы, втулки и гильзы различного назначения увеличилась настолько, что традиционные способы не обеспечивали требуемого количества и качества изделий. В конце 20 века был создан надежный электро- привод, промышленность стала способной изготавливать детали для быстроходных машин с требуемой точностью. Все это создало необходимые предпосылки для широкого промыш- ленного распространения центробежного литья.

Особенности формирования отливки. Главная особенность процесса формирования отливок при центробежном способе литья заключается в том, что заполнение формы и за- твердевание отливки происходят в поле действия центробежных сил, во много раз превосхо- дящих силу тяжести.

Силы, действующие во вращающемся расплаве. Действие поля центробежных

сил, приходящееся на единицу объема вращающегося расплава, может быть выражено зави- симостью

ц2r g,

где - плотность расплава; - угловая скорость вращения формы; r-радиус вращения произвольной точки расплава; g -ускорение свободного падения.

Коэффициент k=ц/= 2r/g, который принято называть гравитационным коэффици- ентом, показывает соотношение между центробежными силами и силой тяжести.

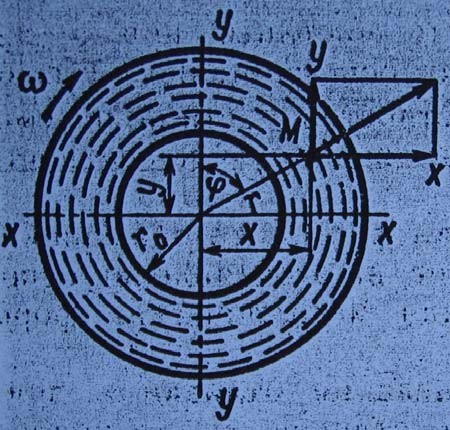

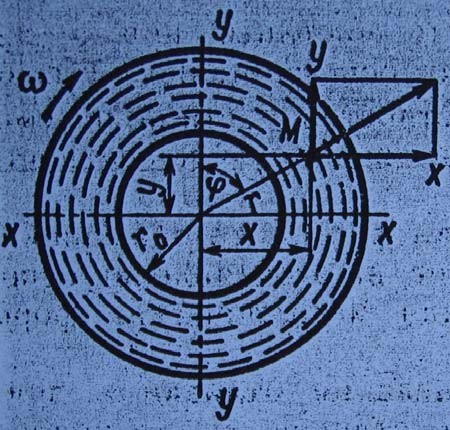

Статическое давление, действующее во вращающемся расплаве. Положим, что расплав вращается вместе с формой вокруг неподвижной оси, перпен-

дикулярной к плоскости чертежа, с постоянной угловой скоростью вращения (рис. 5.4). Если допустить, что расплав в этой системе подвержен действию только центробежных сил, то он находится в состоянии покоя относительно формы и поэтому можно воспользоваться уравнениями гидростатики. Это допущение оправдано тем, что обычно при центробежном литье k 1. дикулярной к плоскости чертежа, с постоянной угловой скоростью вращения (рис. 5.4). Если допустить, что расплав в этой системе подвержен действию только центробежных сил, то он находится в состоянии покоя относительно формы и поэтому можно воспользоваться уравнениями гидростатики. Это допущение оправдано тем, что обычно при центробежном литье k 1.

Рис. 5.4. Схема к определению статического дав-ленияво вращающемся расплаве.

При элементарном перемещении точки М в произвольном направлении в жидкой среде при- ращение давления определяется уравнением Эй- лера:

dp=Xdx+Ydy+Zdz, (5.1)

где dx, dy, dz — проекции перемещения точки; X, Y, Z — объемные силы, действующие на рассматриваемую точку в направлении соответст- вующих осей. В радиальном направлений на точ- ку М действует объемная сила 2r, составляю- щие которой по осям Х= 2x,Y= 2y,Z=0.Так

как х=rsin и y=rcos , то приращение давления в точке при ее элементарном перемещении составит:

dp=( 2)(xdx+ydy). (5.2)

Интегрируя (5.2) и определяя постоянную интегрирования, находим, что во вращаю- щемся расплаве, вызванное действием поля центробежных сил давление, определяется зави- симостью

p=( 2/2)(r2-rо2),

где rо- радиус свободной поверхности отливки.

(5.3)

Из (5.3) следует: в расплаве, вращающемся вместе с формой с постоянной угловой скоростью, дополнительное давление изменяется пропорционально квадрату расстояния до рассматриваемой точки от оси вращения; на свободной поверхности расплава при любой скорости вращения давление, вызванное действием центробежных сил, равно нулю.

Формула (5.3) может быть использована и для определения давления в расплаве при движении его в каналах формы для фасонных отливок и давления на оформляющие поверх- ности формы, но она справедлива лишь для невысоких форм. Примеры таких литейных форм изображены на рис. 5.2 и 5.3,а. При заливке высоких форм из материалов с малой прочно- стью (сырые песчаные формы, оболочковые формы по выплавляемым моделям, схема кото- рых изображена на рис. 5.3,б), угловая скорость может быть меньше, а напор расплава в стояке может быть больше и его следует учитывать:

p= 2r2/2+ gh,

где h — расстояние от уровня расплава в чаше на оси вращения до горизонтальной плоскости, в которой находится рассматриваемая точка.

Силы, действующие на инородные частицы в расплаве. Если твердая или жидкая частица погружена в расплав и ее плотность отлична от плотности расплава, то действующая на частицу сила со стороны расплава не уравновешивается ее собственной центробежной и силой тяжести. Поэтому частица перемещается в ту или другую сторону по отношению к свободной поверхности. В соответствии с законом Архимеда, результирующая сила, дейст- вующая на погруженную во вращающийся расплав частицу

Pц=V(1- ) 2r, (5.4)

где V-объем частицы; 1-плотность частицы. При 1> сила положительна и частица движется от оси вращения к стенке формы, при обратном соотношении плотностей частица перемещается к оси вращения и всплывает на свободную поверхность расплава.

Если твердая частица касается стенки формы, то она прижимается расплавом к стенке и не всплывает. На этом явлении основано применение сыпучих покрытий для металличе- ских форм при центробежном литье.

Действие поля центробежных сил обязательно учитывается при разработке систем шлакозадержания и питания, например, песчаных форм для стальных фасонных отливок при их центробежной заливке.

Особенности охлаждения и затвердевания отливки в поле центробежных сил. При изготовлении отливок со свободной поверхностью расплав охлаждается в изложнице неравномерно по объему. Часть теплоты отводится от расплава в стенку изложницы и ее крышку, другая часть—конвекцией и излучением со стороны свободной поверхности. Коли- чество теплоты, отдаваемое воздуху свободной поверхностью отливки, значительно. Воздух в полости отливки вовлекается во вращение и выходит из нее, на его место вдоль оси враще- ния поступает холодный воздух. Более интенсивна циркуляция в случае вращения формы с расплавом вокруг вертикальной оси вследствие естественного подъема горячего воздуха вверх.

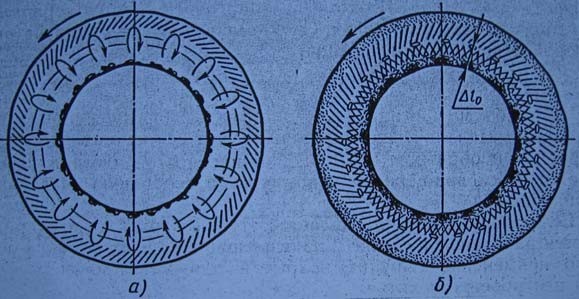

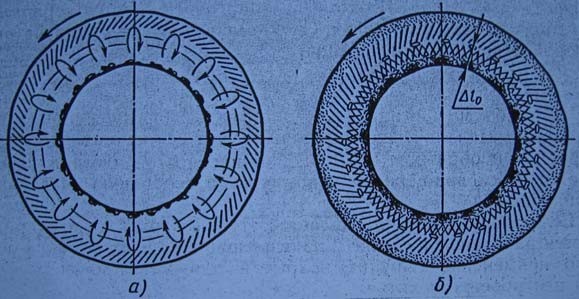

Такая неравномерность охлаждения, особенно толстостенных отливок, приводит к возникновению конвекции в расплаве. Охлажденный более плотный расплав перемещается от свободной поверхности во внутренние слои затвердевающей отливки, а горячий и менее плотный в обратном направлении. Вследствие этого в расплаве возникают конвекционные потоки, циркулирующие в радиальном направлении (рис. 5.5, а). В условиях центробежного литья это наблюдается даже при небольшой разнице температур и плотностей, так как Дей Такая неравномерность охлаждения, особенно толстостенных отливок, приводит к возникновению конвекции в расплаве. Охлажденный более плотный расплав перемещается от свободной поверхности во внутренние слои затвердевающей отливки, а горячий и менее плотный в обратном направлении. Вследствие этого в расплаве возникают конвекционные потоки, циркулирующие в радиальном направлении (рис. 5.5, а). В условиях центробежного литья это наблюдается даже при небольшой разнице температур и плотностей, так как Дей

тем больше, чем больше угловая скорость вращения.

Рис. 5.5. Схема возникновенияконвективных потоков во вращаю-щемся и затвердевающем расплаве (а)и кристаллического строения отливки(б).

ствующие в этой системе силы воз- растают пропорционально гравитаци- онному коэффициенту k. Это способ- ствует направленному затвердеванию отливки в радиальном направлении и

При направленном затвердевании от стенок изложницы фронт растущих в радиаль- ном направлении кристаллов находится под значительным избыточным давлением расплава, обусловленным действием поля центробежных сил. Вследствие этого кристаллы растут в направлении поступающего расплава (рис. 5.5, б), поэтому они несколько наклонены в сто- рону навстречу направлению вращения. Давление, развиваемое при вращении расплава, спо-

собствует прониканию его в межкристаллитные пространства, что улучшает питание затвер- девающей отливки, повышает ее плотность. Свободная поверхность расплава затвердевает в последнюю очередь и, при горизонтальной оси его вращения, остается геометрически пра- вильной цилиндрической формы. Из формулы (5.4) следует, что инородные частицы (газы, шлак и т. д.), имеющие плотность меньшую, чем расплав, под действием силы, обусловлен- ной разностью плотностей и действием поля центробежных сил, интенсивно всплывают на свободную поверхность расплава. Это приводит к необходимости назначать большие при- пуски на обработку свободных поверхностей отливок.

Таким образом, направленное затвердевание позволяет получить отливки с плотным строением тела, без усадочных дефектов и инородных включений. Однако центробежные силы способствуют направленному затвердеванию, но только в тех случаях, если выде- ляющиеся на свободной поверхности кристаллы твердой фазы имеют плотность большую, чем плотность остающегося расплава. Для большинства литейных сплавов это условие со- блюдается. Исключение составляют два случая: когда сплав затвердевает с расширением объема (например, серый чугун) и когда выделяющиеся подвижные кристаллы обогащены компонентами сплава, имеющими меньшую плотность, чем остающийся расплав. Например, при затвердевании заэвтектических силуминов (содержание кремния более 11,7%) пер- вичные кристаллы обогащены кремнием, менее плотным, чем алюминий. Эти более легкие кристаллы остаются на свободной поверхности или всплывают, если зародились внутри пе- реохлажденного расплава. В результате отливка начинает затвердевать от стенок изложницы и со стороны свободной поверхности. К концу затвердевания вследствие недостатка питания внутри стенки отливки образуются усадочные поры. В этом случае, чем быстрее вращается форма, тем интенсивнее выносятся кристаллы на свободную поверхность, а усадочная по- ристость распространяется на большую глубину.

Усадочная пористость под свободной поверхностью наблюдается также при изготов- лении толстостенных отливок (см. рис. 5.5, б). В тонкостенных отливках большой протяжен- ности глубина l0 расположения зоны усадочной пористости меньше. Это объясняется соот-

ношением скоростей охлаждения со стороны наружной и внутренней (свободной) поверхно- сти отливки. Чем меньше скорость охлаждения внутренней поверхности и больше со сторо- ны наружной поверхности отливки, тем меньше глубина l0 .

Скоростью охлаждения отливки можно управлять. Так, с наружной стороны это дос- тигается путем изменения толщины или теплофизических свойств огнеупорного покрытия, изменением скорости охлаждения формы. Со стороны внутренней поверхности с этой целью можно использовать сыпучие огнеупорные материалы или экзотермические смеси (для отли- вок из стали такая смесь может иметь состав: 50% железной руды зернистостью 0,63; 26% алюминиевого порошка; 24% кварцевого песка 1К3О2016).

При центробежном способе изготовления отливок ликвация (химическая неоднород- ность) чаще всего наблюдается в радиальном направлении и реже в осевом. Ликвация проис- ходит при изготовлении отливок из сплавов, компоненты которых взаимно нерастворимы и не образуют эвтектик, химических соединений. К таким сплавам относится, например, свин- цовистая бронза. В некоторых случаях при неправильных режимах литья, ликвация развива- ется настолько интенсивно, что весь свинец оказывается на поверхности отливки, образуе- мой изложницей, а медь и другие, менее плотные компоненты - на свободной ее поверхно- сти. Если сплав содержит компоненты, взаимно растворимые при данном содержании их в сплаве, то ликвация проявляется лишь в обогащении слоев отливки, примыкающих к сво- бодной поверхности менее плотными компонентами сплава и примесями.

В результате ликвации в слоях, расположенных ближе к свободной поверхности мас- сивных отливок из чугуна, содержится большее количество углерода, фосфидной эвтектики, включений MnS; в стальных отливках в этих слоях повышается содержание Р, С, S, концен- трируются оксиды, нитриды, силикатные включения.

Сплавы, склонные к обратной ликвации проявляют эти свойства и при центробежном

литье. Обратная ликвация - обогащение периферийной части отливки фазами с низкой плот- ностью. Такое явление наблюдается при литье сплавов меди с оловом, алюминия с магнием, в доэвтектических силуминах и др. Обратная ликвация возникает вследствие пропитывания менее плотной фазой каналов между ветвями дендритов. Это происходит под действием центробежного давления в расплаве и по причине уменьшения объема периферийной зоны при усадке.

Как правило, ликвация увеличивается с увеличением скорости вращения формы.

Форма свободной поверхности расплава в сил может быть определена, исходя из уравнения (5.1).

поле действия центробежных

При вращении формы вокруг вертикальной оси на каждую частицу расплава кроме центробежных сил действует сила тяжести. Тогда из (5.1) при dp=0, X= 2 x, Z=-g, Y =0 получим:

z 2 x2 /(2g) . (5.5)

Из (5.5) следует, что свободная поверхность отливки при вертикальной оси вращения (z)— параболоид вращения, геометрическая ось которого совпадает с осью вращения. Вслед- ствие этого отливки получаются разностенными в осевом направлении, что вынуждает на- значать повышенные припуски на обработку резанием высоких отливок. Поэтому вращени- ем вокруг вертикальной оси преимущественно изготовляют отливки небольшой протяжен- ности в осевом направлении (кольца, венцы, короткие втулки).

Если при вращении формы с постоянной скоростью вокруг горизонтальной оси на расплав действуют только центробежные силы, то уравнение (5.1) при dp=0 имеет решение

x2 y2 r2 , (5.6)

т. е. свободная поверхность расплава принимает форму кругового цилиндра, геомет- рическая ось которого совмещена с осью вращения формы. Однако на расплав действует также сила тяжести, поэтому на пути к нижней точке траектории его частицы движутся ус- коренно, а к верхней замедленно - происходит пульсация расплава. Вследствие неразрывно- сти потока слой расплава в нижней части формы должен быть тоньше, чем в верхней.

Эксцентриситет, обусловленный пульсацией расплава в форме тем меньше, чем больше угловая скорость ее вращения и чем больше вязкость расплава. По мере того как фронт затвердевания продвигается от стенок изложницы вглубь расплава, эксцентриситет уменьшается, достигая нуля к моменту затвердевания свободной поверхности. Свободная поверхность получается цилиндрической и готовая отливка не имеет разностенности ни в радиальном, ни в осевом направлении.

Получение отливки с геометрически правильной свободной поверхностью возможно лишь при определенной угловой скорости вращения (определяющей гравитационный коэф- фициент). При недостаточной скорости вращения свободная поверхность отливки искажа- ется, повышается ее шероховатость, расплав плохо очищается от неметаллических включе- ний, завышенная скорость может приводить к образованию в отливках трещин, усилению механического пригара и ликвационных процессов.

Рассмотренные особенности формирования отливки при центробежном литье указы- вают на следующие его преимущества: возможность улучшения заполняемости форм рас- плавом под действием давления, развиваемого центробежными силами; повышение плотно- сти отливок вследствие уменьшения усадочных пор, раковин, газовых, шлаковых и неметал- лических включений; уменьшение расхода металла и повышение выхода годного благодаря отсутствию литниковой системы при изготовлении отливок типа труб, колец, втулок или уменьшению массы литников при изготовлении фасонных отливок; исключение затрат

на стержни при изготовлении отливок типа втулок и труб.

Особенности формирования отливки обусловливают и недостатки этого способа ли-

тья: трудности получения отливок из сплавов склонных к ликвации; загрязнение свободной поверхности отливок неметаллическими включениями и ликватами; неточность размеров и необходимость повышенных припусков на обработку свободных поверхностей отливок, вы- званная скоплением неметаллических включений в материале отливки вблизи этой поверх- ности и отклонениями дозы расплава, заливаемого в форму.

Наивысшие технико-экономические показатели центробежного способа достигаются при получении пустотелых цилиндрических отливок с различными размерами и массой (длиной до нескольких метров и массой до нескольких тонн): труб различного назначения из чугуна, стали, цветных и специальных сплавов; втулок и гильз для стационарных и транс- портных дизелей; колец подшипников качения и др. Большое распространение получило центробежное литье для биметаллических изделий, изделий из сплавов с низкой жидкотеку- честью и высоким поверхностным натяжением, при необходимости получения тонкостенных отливок со сложной геометрией и микрорельефом поверхности. К ним относятся, например, турбинные диски с лопатками, отливки художественного и ювелирного назначения (серьги, кулоны, перстни и др.). Для таких изделий применяют керамические оболочковые формы по выплавляемым моделям, гипсовые формы, кокили и др.

Эффективность достигается при этом вследствие возможности получения отливок без стержней, практически без отходов металла на литники и прибыли; получения высокого качества поверхности отливок, не имеющих дефектов усадочного и газового происхождения.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК

|

|

|

Скачать 3.34 Mb.

Скачать 3.34 Mb. Чаще используют два варианта способа, при которых расплав заливается в форму с горизонтальной осью вращения или с вертикальной осью вращения. В первом случае полу- чают отливки - тела вращения малой и большой протяженности, во втором - тела вращения малой протяженности и фасонные отливки.

Чаще используют два варианта способа, при которых расплав заливается в форму с горизонтальной осью вращения или с вертикальной осью вращения. В первом случае полу- чают отливки - тела вращения малой и большой протяженности, во втором - тела вращения малой протяженности и фасонные отливки. Рис. 5.2. Схема получения отливки привращении формы вокруг вертикальной оси: 1-ковш,2-форма,3-шпиндель,4-электродвига-

Рис. 5.2. Схема получения отливки привращении формы вокруг вертикальной оси: 1-ковш,2-форма,3-шпиндель,4-электродвига-