Датчики. Датчики Автоматизация различных технологических процессов, управление различными машинами, механизмами требуют многочисленных измерений разнообразных физических величин.

Скачать 55.97 Kb. Скачать 55.97 Kb.

|

|

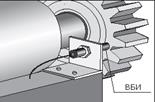

Датчики Автоматизация различных технологических процессов, управление различными машинами, механизмами требуют многочисленных измерений разнообразных физических величин. Информацию о параметрах контролируемой системы или устройства получают с помощью датчиков или по-другому сенсоров. Датчик— это устройство, преобразующее входное воздействие любой физической величины в сигнал, удобный для дальнейшего использования (чаще всего в электрический сигнал). Т.о. датчики преобразуют любимую величину в электрический сигнал, который удобно передавать, обрабатывать, выводить на дисплей и т.п. Используемые датчики весьма разнообразны и могут быть классифицированы по различным признакам: 1) В зависимости от вида входной (измеряемой) величины различают: датчики механических перемещений (линейных и угловых), пневматические, электрические, расходомеры, датчики скорости, ускорения, усилия, температуры, давления и др. В настоящее время существует приблизительно следующее распределение доли измерений различных физических величин в промышленности: температура – 50%, расход (массовый и объемный) – 15%, давление – 10%, уровень – 5%, количество (масса, объем) – 5%, время – 4%, электрические и магнитные величины – менее 4%. 2) По виду выходной величины, в которую преобразуется входная величина, различают неэлектрические и электрические датчики. Большинство датчиков являются электрическими. 3) По принципу действия датчики можно разделить на два класса: генераторные и параметрические (датчики-модуляторы). Генераторные датчики осуществляют непосредственное преобразование входной величины в электрический сигнал. Параметрические датчики входную величину преобразуют в изменение какого-либо электрического параметра (R, L или C) датчика, поэтому для работы требуют источник питания. По принципу действия датчики также можно разделить на омические, термометрические, фотоэлектрические, индуктивные, емкостные и д.р. Различают три класса датчиков: - аналоговые датчики, вырабатывающие аналоговый сигнал, пропорционально изменению входной величины; - цифровые датчики, генерирующие последовательность импульсов или цифровой код; - бинарные (двоичные) датчики, которые вырабатывают сигнал только двух уровней: "включено/выключено" (иначе говоря, 0 или 1). Омические (резистивные)датчики— принцип действия основан на изменении их активного сопротивления при изменении длины l, площади сечения S или удельного сопротивления p, т.е. R= pl/S (1.1) Кроме того, используется зависимость величины активного сопротивления от температуры, контактного давления и освещённости. В соответствии с этим омические датчики делят на: контактные, потенциометрические (реостатные), тензорезисторные, терморезисторные, фоторезисторные. Контактные датчики — это простейший вид резисторных датчиков, которые преобразуют перемещение первичного элемента в скачкообразное изменение сопротивления электрической цепи. С помощью контактных датчиков измеряют и контролируют усилия, перемещения, положение, температуру, размеры объектов и т. д. К контактным датчикам относятся путевые и концевые выключатели, контактные термометры и так называемые электродные датчики, используемые в основном для измерения предельных уровней электропроводных жидкостей. Недостаток контактных датчиков является ограниченный срок службы контактной системы, но благодаря простоте этих датчиков они находят широкое применение. Реостатные датчики представляют собой резистор с изменяющимся активным сопротивлением. Входной величиной датчика является перемещение контакта, а выходной — изменение его сопротивления. Подвижный контакт механически связан с объектом, перемещение (угловое или линейное) которого необходимо преобразовать.  Наибольшее распространение получила потенциометрическая схема включения реостатного датчика, в которой реостат включают по схеме делителя напряжения (рис. 1.1). Переменный резистор, включаемый по схеме делителя напряжения, называют потенциометром. Наибольшее распространение получила потенциометрическая схема включения реостатного датчика, в которой реостат включают по схеме делителя напряжения (рис. 1.1). Переменный резистор, включаемый по схеме делителя напряжения, называют потенциометром.Выходной величиной Uвых такого датчика является падение напряжения между подвижным и одним из неподвижных контактов. Зависимость выходного напряжения от перемещения «х» контакта Uвых = f(х) соответствует закону изменения сопротивления вдоль потенциометра. Рисунок 1.1 — Потенциометрическая схема включения реостатного датчика Обычно реостатные датчики применяют в механических измерительных приборах для преобразования их показаний в электрические величины (ток или напряжение), например, в поплавковых измерителях уровня жидкостей, различных манометрах и т. п. Тензометрические датчики служат для измерения механических напряжений, небольших деформаций, вибрации. Действие тензорезисторов основано на тензоэффекте, заключающемся в изменении активного сопротивления проводниковых и полупроводниковых материалов под воздействием приложенных к ним усилий. Термометрические датчики (терморезисторы) — сопротивление зависит от температуры. Терморезисторы в качестве датчиков используют двумя способами: 1) Температура терморезистора определяется окружающей средой; ток, проходящий через терморезистор, настолько мал, что не вызывает нагрева терморезистора. При этом условии терморезистор используется как датчик температуры. 2) Температура терморезистора определяется степенью нагрева постоянным по величине током и условиями охлаждения. В этом случае установившаяся температура определяется условиями теплоотдачи поверхности терморезистора (скоростью движения окружающей среды – газа или жидкости – относительно терморезистора, ее плотностью, вязкостью и температурой), поэтому терморезистор может быть использован как датчик скорости потока, теплопроводности окружающей среды, плотности газов и т. п.  Рисунок 1.2 — Применение самонагревающегося резистора в качестве датчика расхода Например, для измерения объёма потребляемого воздуха в автомобильных двигателях в воздухопроводе устанавливается самонагревающийся резистор. Сопротивление такого резистора изменяется вследствие охлаждения потоком воздуха, в результате чего резистор действует как датчик расхода (рис. 1.2). Индуктивные датчики служат для бесконтактного получения информации о перемещениях рабочих органов машин, механизмов. Принцип действия датчика основан на изменении электромагнитного поля при попадании в зону действия датчика металлических объектов (на неметаллические материалы датчик не реагирует). В основном индуктивные датчики применяются в качестве бесконтактных выключателей (не требует механического воздействия) для определения положения (конечные и путевые выключатели). На рисунке 1.3 представлены примеры применения индуктивных датчиков в качестве датчика положения, угла, скорости.

Рисунок 1.3 — Примеры использования индуктивного датчика (ВБИ — выключатель бесконтактный индукционный) Недостатками индуктивных датчиков является малое расстояние срабатывания и сравнительно небольшая чувствительность. Емкостные датчики — принцип действия основан на зависимости электрической емкости конденсатора от размеров, взаимного расположения его обкладок и от диэлектрической проницаемости среды между ними. Для двухобкладочного плоского конденсатора электрическая емкость определяется выражением: С = e0eS/h (1.2) где e0 — диэлектрическая постоянная; e — относительная диэлектрическая проницаемость среды между обкладками; S — активная площадь пластин; h — расстояние между пластинами конденсатора. Зависимости емкости от площади пластин и расстоянии между ними используется для измерения угловых перемещений, очень малых линейных перемещений, вибраций, скорости движения и т. д. Широко емкостные датчики применяются для контроля уровня жидкостей и сыпучих материалов. При этом возможно располагать датчики вне резервуара или бункера. Материал, попадая в рабочую зону датчика, вызывает изменение диэлектрическая проницаемость e, что изменяет емкость и вызывает срабатывание датчика (рис. 1.4).

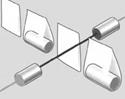

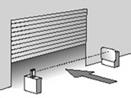

Рисунок 1.4 — Емкостной датчик а) распределение электрического поля конденсатора, б) пример контроля минимального и максимального уровня Кроме того, на измерении значения диэлектрической проницаемости e работают датчики толщины слоя непроводящих материалов (толщиномеры) и контроля влажности и состава вещества. Достоинства емкостных датчиков — простота, высокая чувствительность и малая инерционность. Недостатки — влияние внешних электрических полей, относительная сложность измерительных устройств. Индукционные датчики преобразуют измеряемую величину в ЭДС индукции. К этим датчикам относятся тахогенераторы, у которых выходное напряжение пропорционально угловой скорости вращения вала генератора. Используются как датчики угловой скорости. Тахогенератор (рис. 1.5) представляет собой электрическую машину, работающую в генераторном режиме. Контролируемый объект механически связан с ротором тахогенератора и приводит его во вращение. При этом вырабатываемая ЭДС пропорциональна скорости вращения и величине магнитного потока. Кроме того, с изменением скорости вращения изменяется частота ЭДС.  Рисунок 1.5 — Тахогенератор а) конструкция, б) диаграммы входной и выходной ЭДС Температурные датчики являются наиболее распространенными; широкий диапазон измеряемых температур, разнообразие условий использования средств измерений и требований к ним определяют многообразие применяемых средств измерения температуры. Основные классы датчиков температуры для промышленного применения: кремниевые датчики температуры, биметаллические датчики, жидкостные и газовые термометры, термоиндикаторы, термопары, термопреобразователи сопротивления, инфракрасные датчики. Кремниевые датчики температуры используют зависимость сопротивления полупроводникового кремния от температуры. Диапазон измеряемых температур -50…+150 0C. Применяются в основном для измерения температуры внутри электронных приборов. Биметаллический датчик представляет собой пластину из двух разнородных металлов, имеющих различный температурный коэффициент линейного расширения. При нагревании или охлаждении пластина изгибается, размыкая (замыкая) электрические контакты или перемещая стрелку индикатора. Диапазон работы биметаллических датчиков -40…+550 0C. Используются для измерения поверхности твердых тел и температуры жидкостей. Основные области применения - системы отопления и нагрева воды. Термоиндикаторы — это особые вещества, изменяющие свой цвет под воздействием температуры. Производятся в виде пленок. Термопреобразователи сопротивления (терморезисторы)основаны на изменении электрического сопротивления проводников и полупроводников в зависимости от температуры. С ростом температуры сопротивление металлов возрастает. Для изготовления металлических терморезисторов используется медь, никель, платина. Платиновые терморезисторы позволяют измерять температуры в пределах от –260 до 1100 0С. Полупроводниковые терморезисторы имеют отрицательный или положительный температурный коэффициент сопротивления. Кроме того, полупроводниковые терморезисторы при весьма малых размерах имеют высокие значения сопротивления (до 1 МОм). Применяются для изменения температур в диапазоне от –100 до 200 0С. Термопары представляет собой соединение (спай) двух разнородных металлов. Работа основана на термоэлектрическом эффекте - при наличии разности температур спая Т1 и концов термопары Т0 возникает электродвижущая сила, называемая термоэлектродвижущей (сокращенно термо-ЭДС). В определенном интервале температур можно считать, что термо-ЭДС прямо пропорциональна разности температур ΔT = Т1 – Т0. Термопары позволяют измерять температуру в диапазоне от –200 до 2200 0С. Наибольшее распространение для изготовления термоэлектрических преобразователей получили платина, платинородий, хромель, алюмель. Термопары дешевы, простоты в изготовлении и надёжны в эксплуатации. Измерительные мультиметры комплектуются именно термопарами. Инфрокрасные датчики (пирометры) - используют энергию излучения нагретых тел, что позволяет измерять температуру поверхности на расстоянии. Пирометры делятся на радиационные, яркостные и цветовые. Позволяют измерять температуру в труднодоступных местах и температуру движущихся объектов, высокие температуры, где другие датчики уже не работают. Пьезоэлектрическиедатчики основаны на пьезоэлектрическом эффекте (пьезоэффекте), заключающегося в том, что при сжатии или растяжении некоторых кристаллов на их гранях появляется электрический заряд, величина которого пропорциональна действующей силе. Используются для измерения сил, давления, вибрации и т.д. Оптические (фотоэлектрические)датчики работают либо на основе внутреннего фотоэффекта - изменении сопротивления при изменении освещенности, либо вырабатывают фотоЭДС, пропорциональную освещенности. Различают аналоговые и дискретные оптические датчики. У аналоговых датчиков выходной сигнал изменяется пропорционально внешней освещенности. Основная область применения – автоматизированные системы управления освещением. Датчики дискретного типа изменяют выходное состояние на противоположное при достижении заданного значения освещенности. Фотоэлектрические датчики могут быть применены практически во всех отраслях промышленности. Датчики дискретного действия используются как своеобразные бесконтактные выключатели для подсчета, обнаружения, позиционирования и других задач.

Рисунок 1.6 — Примеры использования фотоэлектрических датчиков Оптический бесконтактный датчик, регистрирует изменение светового потока в контролируемой области, связанное с изменением положения в пространстве каких-либо движущихся частей механизмов и машин, отсутствия или присутствия объектов. Оптический бесконтактный датчик состоит из двух функциональных узлов: приемника и излучателя. Данные узлы могут быть выполнены как в одном корпусе, так и в различных корпусах. Выделяют два метода обнаружения объекта фотоэлектрическими датчиками: 1) Пересечение луча - в этом методе передатчик и приемник разделены по разным корпусам, что позволяет устанавливать их напротив друг друга на рабочем расстоянии. Принцип работы основан на том, что передатчик постоянно посылает световой луч, который принимает приемник. Если световой сигнал датчика прекращается, вследствие перекрытия сторонним объектом, приемник немедленно реагирует, меняя состояние выхода. 2) Отражение от объекта - в этом методе приемник и передатчик находятся в одном корпусе. Во время рабочего состояния датчика все объекты, попадающие в его рабочую зону, становятся своеобразными рефлекторами (отражателями). Как только световой луч отразившись от объекта попадает на приемник датчика, тот немедленно реагирует, меняя состояние выхода. |