Диагностическое обследование и ремонт нефтепровода. Диагностическое обследование и ремонт нефтепровода Калтасы Уфа 2 на подводном переходе р. Калмаш

Скачать 0.58 Mb. Скачать 0.58 Mb.

|

|

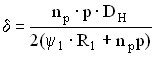

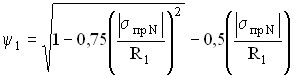

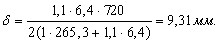

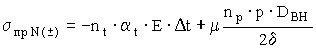

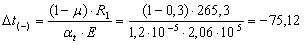

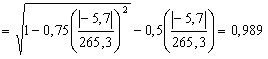

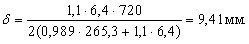

2.6 Требования к проведению ремонта нефтепроводов различными методами Общие положения В данном разделе приводятся основные положения технологий ремонта нефтепроводов, применяемых при выборочном и капитальном ремонте. Ремонт методом шлифовки, заварки и установкой муфт проводится без остановки перекачки нефти. Каждый ремонт должен отражаться в паспорте нефтепровода. Ремонтные муфты монтируются на действующем нефтепроводе, как при остановке, так и без остановки перекачки при давлениях, ограниченных условиями: безопасностью производства работ и давлением, определяемым из условий технологии установки муфты. При установке муфт давление должно соответствовать наименьшему из давлений, определяемому по перечисленным условиям. Ремонтные конструкции должны быть изготовлены в заводских условиях, в условиях Центральных баз производственного обеспечения или ремонтных участков ОАО МН по техническим условиям и конструкторской документации, разработанной в установленном порядке и иметь паспорт. Применение муфт и других ремонтных конструкций, изготовленных в полевых условиях (в трассовых условиях) запрещается. Устранение дефектов при капитальном ремонте выполняется при давлении в нефтепроводе не выше 2,5 МПа. Шлифовка Шлифовка используется для ремонта участков труб с дефектами типа потеря металла (коррозионные дефекты, риски), расслоение с выходом на поверхность и мелких трещин. Максимальная глубина зашлифованного участка должна быть не более до 20% от номинальной толщины стенки. При шлифовке путем снятия металла должна быть восстановлена плавная форма поверхности, снижена концентрация напряжений. Максимальное допустимое давление в трубе при проведении выборочного ремонта методом шлифовки – не более 2,5 МПа. Зашлифованный участок должен подвергаться визуальному, магнитопорошковому контролю или контролю методом цветной дефектоскопии. Заварка дефектов Заварку разрешается применять для ремонта дефектов типа "потеря металла" (коррозионные язвы, риски) с остаточной толщиной стенки трубы не менее 5 мм. Заварка допускается, если глубина и максимальный линейный размер одиночного дефекта (длина, диаметр) или его площадь не превышают величин, указанных в РД 153-39.4-067-04*. Расстояние между смежными повреждениями должно быть не менее 4t (t - номинальная толщина стенки трубы). Расстояние от завариваемых дефектов до сварных швов должно быть не менее 4t. Заварку разрешается проводить только на полностью заполненном нефтепроводе. Выполнение заварки на частично заполненном нефтепроводе не допускается. Полость коррозионного повреждения и поверхность трубы в радиусе не менее двух диаметров повреждений (наибольших линейных размеров) зачищается до металлического блеска. Наличие следов коррозии на месте заварки не допускается. При выборочном ремонте максимальное допустимое давление в трубе при заварке определяется из условий: Рзав < 0,4⋅tост МПа при tост < 8,75 мм; Рзав < 3,5 МПа при tост > 8,75 мм. Здесь tост - остаточная толщина стенки на месте заварки, мм; коэффициент 0,4 имеет размерность МПа/мм. После завершения заварки дефекта наплавленный металл должен быть обработан шлифовальным кругом до получения ровной поверхности и иметь усиление не более 1 мм с плавным переходом к основному металлу. Наплавленный металл подвергается визуальному, магнитопорошковому или ультразвуковому контролю. Результаты контроля должны фиксироваться в сварочном журнале. Вырезка дефекта (замена катушки) При этом способе ремонта участок трубы с дефектом (катушка) должен быть вырезан из нефтепровода и заменен бездефектной катушкой. Вырезка дефекта должна применяться в случае обнаружения недопустимого сужения проходного диаметра нефтепровода, невозможности обеспечения требуемой степени восстановления нефтепровода при установке муфт (протяженная трещина, глубокая вмятина с трещиной или коррозией), экономической нецелесообразности установки муфт из-за чрезмерной длины дефектного участка. Ввариваемые катушки должны быть изготовлены из труб, прошедших гидравлические испытания внутренним давлением в соответствии со СНиП 2.05.06-85*, величина которого должна быть не ниже давления, вызывающего в стенках труб кольцевое напряжение, равное 95% нормативного предела текучести (заводское испытательное давление). Ввариваемые катушки должны устанавливаться в соответствии с утвержденной технологической картой, иметь маркировку, паспорт и сертификат на трубу, из которой они изготовлены. Дефекты в виде трещин, закатов, вмятин, задиров и рисок на поверхности катушки не допускаются. Технология ремонта методом замены участка должна соответствовать действующим нормативным документам, отвечающим требованиям вновь строящегося трубопровода. Установка ремонтных муфт Требования на изготовление муфт Муфты должны быть изготовлены в заводских условиях, ЦБПО или ремонтных участков ОАО МН в соответствии с утвержденными техническими условиями, технологической картой, должны иметь маркировку, паспорт и сертификаты на применяемые материалы. Муфты должны быть изготовлены из листового материала или из новых (не бывших в эксплуатации) прямошовных или бесшовных труб, предназначенных для сооружения магистральных нефтепроводов. Для изготовления муфт применяются низколегированные стали марок 09Г2С, 10ХСНД, 13Г1С-У, 17Г1С-У или аналогичные им. Толщина стенки муфты и ее элементов при одинаковой прочности металла трубы и муфты должна быть не меньше толщины стенки ремонтируемой трубы. При меньшей нормативной прочности металла муфты номинальная толщина ее стенки должна быть увеличена в соответствии с расчетом по СНиП 2.05.06.-85*. При этом толщина стенки муфты не должна превышать толщину стенки трубы более чем на 20%. Все элементы муфты должны быть одинаковой толщины. Дефекты в виде трещин, закатов, вмятин, задиров и рисок на поверхности муфт не допускаются. Перед установкой ремонтных муфт необходимо тщательно удалить изоляционное покрытие с дефектного участка нефтепровода для последующей обработки поверхности, согласно технологии установки применяемой муфты. Перед установкой муфты в целях правильности выбора ремонтной конструкции необходимо определить тип и фактические параметры дефекта с составлением акта проведения дефектоскопического контроля. Приварная муфта должна перекрывать место дефекта не менее чем на 100 мм от края дефекта. Длина муфт выбирается в зависимости от длины ремонтируемого дефекта и в соответствии с требованиями технологии на установку муфт данного типа. Длина цилиндрической части удлиненной галтельной муфты для ремонта гофр не должна превышать 1,5Dн. Длина полости галтельной муфты с короткой полостью, в которой должен находиться поперечный сварной шов ремонтируемого участка, не должна превышать 100 мм. В местах приварки муфты и ее элементов к трубе нефтепровода должна быть проведена проверка на отсутствие дефектов стенки трубы. При наличии дефектов в стенке трубы приварка муфты в данном месте не допускается. Композитная муфта устанавливается по композитно-муфтовой технологии. Композитные материалы должны быть испытаны и допущены к применению установленным порядком. Подъем и опускание нефтепровода при ведении работ по установке муфт не допускаются. Максимальное допустимое давление в нефтепроводе при установке приварных ремонтных муфт должно быть не более 2,5 МПа. Все сварные швы муфты при изготовлении должны пройти 100% визуальный и радиографический контроль. При установке муфты на трубу все монтажные сварные швы должны пройти визуальный и ультразвуковой контроль. Наличие дефектов, превышающих требования ВСН 012-88, не допускается. Дополнительно могут применяться магнитопорошковый или другие методы. Порядок проведения ремонта дефектов Устранение дефектов, подлежащих ремонту, может производиться как выборочным ремонтом отдельных дефектов в соответствии с методами, регламентированными настоящим РД, так и капитальным ремонтом с заменой трубы и с заменой изоляции на протяженных участках нефтепровода. При капитальном ремонте с заменой изоляции должен производиться ремонт всех имеющихся на данном участке дефектов, подлежащих ремонту, с последующей заменой изоляции. Выбор вида ремонта (выборочный, капитальный с заменой труб, капитальный с заменой изоляции) производится в зависимости от: технико-экономических показателей по видам и методам ремонта; плотностей распределения дефектов ДПР и ПОР по длине нефтепровода; плотностей распределения коррозионных дефектов по длине нефтепровода; состояния изоляционного покрытия; конкретных условий пролегания нефтепровода; фактических и прогнозируемых показателей загруженности нефтепровода. Очередность ремонта дефектов ПОР определяется исходя из следующих критериев: В первую очередь подлежат ремонту и устранению дефекты: ограничивающие пропускную способность нефтепровода; расположенные на переходах через естественные и искусственные водные препятствия; расположенные на переходах через автомобильные и железные дороги; расположенные вблизи населенных пунктов и промышленных объектов; расположенные на местности, геодезические отметки и профиль которых при выходе нефти могут привести к попаданию ее в реки, водоемы, населенные пункты и промышленные объекты; расположенные в труднодоступных участках нефтепроводов (болота, горные участки и др.). В зависимости от значимости нефтепровода первоочередному ремонту и устранению подлежат дефекты, расположенные на: межрегиональных магистральных нефтепроводах, по которым транспортируется нефть многих грузоотправителей и осуществляются поставки на НПЗ России; магистральных нефтепроводах экспортного направления; магистральных нефтепроводах, задействованных в перспективных проектах развития системы; магистральных нефтепроводах или участках, не имеющих дублирующего направления; магистральных нефтепроводах регионального значения от мест добычи и загруженных свыше 70% от проектной производительности. 2.8 Методы ремонта дефектных участков нефтепровода Запрещается установка на нефтепроводах заплат всех видов, накладных элементов ("корыта") и других, нерегламентированных настоящим РД конструктивных элементов. Все ранее установленные на нефтепроводах заплаты и накладные элементы должны быть заменены постоянными методами. Разрешенные методы ремонта. Для ремонта дефектов магистральных и технологических нефтепроводов могут применяться следующие методы ремонта: шлифовка; заварка; вырезка дефекта (замена катушки или замена участка); установка ремонтной конструкции (муфты, патрубки). Методы ремонта нефтепроводов подразделяются на методы постоянного ремонта и методы временного ремонта. К методам постоянного ремонта относятся методы, восстанавливающие несущую способность дефектного участка нефтепровода до уровня бездефектного участка на все время его дальнейшей эксплуатации. К методам и конструкциям для постоянного ремонта относятся шлифовка, заварка, вырезка, композитная муфта, обжимная приварная муфта, галтельная муфта, удлиненная галтельная муфта для ремонта гофр, патрубок с эллиптическим днищем. Конструкции временного ремонта применяются на ограниченный период времени, установка их в плановом порядке запрещается. К конструкциям для временного ремонта относятся необжимная приварная муфта и муфта с коническими переходами. Муфты этих типов разрешается применять для аварийного ремонта с последующей заменой в течение одного календарного месяца и для ремонта гофр на срок не более одного года с обязательной последующей заменой на постоянные методы ремонта. Допустимый срок эксплуатации ранее установленных муфт с коническими переходами, необжимных приварных муфт и заплат определяется в зависимости от отношения максимального рабочего давления в зоне дефекта к проектному давлению нефтепровода. Ремонтные конструкции должны быть изготовлены в заводских условиях, в условиях Центральных баз производственного обеспечения или ремонтных участков ОАО МН по техническим условиям и конструкторской документации, разработанной, согласованной и утвержденной в установленном порядке и иметь паспорт. Применение муфт и других ремонтных конструкций, изготовленных в полевых условиях (в трассовых условиях) запрещается. 2.9 Краткая характеристика подводного перехода Река Калмаш находится на территории Чекмагушевского района Башкортостана. Участок подводного перехода нефтепровода Калтасы – Уфа-2 через реку Калмаш расположен у деревни Калмаш, по трассе трубопровода – это 107,8 км. Ремонт подводного перехода делается на основании диагностического обследования. На этом участке трубопровода обнаружено многочисленное количество дефектов подлежащих ремонту и один дефект подлежащий первоочередному ремонту. Длина подводного перехода, м 134; ширина русла, м 27,5; максимальная глубина реки, м 1,5; максимальная глубина разрабатываемой траншеи: 2,5; характеристика трубы: 720×10 мм; сталь 17Г1С; рабочее давление, МПа 6,4; русло реки сложено гравийно-галечным материалом с песком Течение реки – 0,9 м/с, справа налево если смотреть по трассе. Изоляционное покрытие «Пластобит – 40», усиленное: грунтовка, мастика, «Изобит» и обертка ПЭКОМ. Футеровка: сплошная, деревянными рейками сечением 4000×60×30 по ТУ 102-14-86. Балластировка: чугунными грузами, марка СЧ-15 ГОСТ 1412-85. Участок перехода представляет собой относительно равную с абсолютными отметками от 106,23 до 05,65 м. На участке перехода русло извилистое, с пологими берегами. Берега проросли кустарником, полоса зарослей от 5 до 5 м. Река Калмаш не судоходная. Амплитуда колебаний воздуха составляет от 57 до 62 0С. [14] 3 РАСЧЕТНЫЙ РАЗДЕЛ 3.1 Расчет толщины стенки трубопровода В общем случае толщину стенки трубопровода δ согласно СНиП 2.05.06-85* можно определить следующим образом  , ,где ψ1 – коэффициент двухосного напряженного состояния металла труб; nр – коэффициент надежности по нагрузке от внутреннего давления, nр=1,1 [1]; р – внутреннее давление в трубопроводе; Dн – наружный диаметр трубопровода; R1 – расчетное сопротивление материала и его можно рассчитать по формуле  , ,где m – коэффициент условий работы трубопровода, для первой категории трубопроводов m=0,75 [1]; к1 – коэффициент надежности по металлу, для данной марки стали к1=1,47 [1]; кн – коэффициент надежности по назначению, для трубопровода с условным диаметром 720 мм и внутренним давлением 6,4 МПа кн=1 [1]; Коэффициент ψ1=1 при сжимающих продольных осевых напряжениях σпр N>0. При σпр N<0 ψ1 определяется по формуле  . .Первоначально принимаем ψ1=1. Рассчитаем предварительную толщину стенки  Уточняем это значение по ГОСТ и принимаем δ=10 мм [31]. Продольные осевые напряжения рассчитаем по формуле  , ,где Δt – расчетный перепад температур; μ - коэффициент Пуассона, μ=0,3 [1]; αt – коэффициент линейного расширения металла, αt=1,2⋅10-5 1/0С [1]; Е – модуль Юнга, Е=2,06⋅105 МПа [1]; nt – коэффициент надежности по температуре, nt=1 [1]; Dвн – внутренний диаметр трубопровода. Расчетный перепад температур Δt  0 С. 0 С.Рассчитаем продольные напряжения σпр N Так как для σпр N(-)>0 ψ1=1 и данный случай уже рассчитан, то рассчитаем значение коэффициента двуосного напряженного состояния для σпр N(+)<0 ψ  Для данного значения коэффициента ψ1 рассчитаем толщину стенки  Окончательно принимаем трубу 720×10. |