Вопросы. Дифференцирование норм межремонтного пробега

Скачать 30.08 Kb. Скачать 30.08 Kb.

|

|

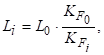

Вопрос 21 Дифференцирование норм межремонтного пробега Необходимость в деповских видах ремонта вызывается главным образом различной степенью износа деталей и узлов, изготовленных из одних и тех же материалов и по одной технологии. Основной причиной этого является различие условий эксплуатации т. п. с. одного типа на различных предприятиях. Дифференцирование норм межремонтных пробегов в этих условиях необходимо, так как превышение технического ресурса деталей увеличивает вероятность возникновения внезапных отказов, а недоиспользование ресурса приводит к значительному увеличению стоимости содержания. Оно должно производиться в зависимости от условий эксплуатации, интенсивности использования локомотива, загрузки его по мощности, состояния ремонтной базы, обеспеченности запасными частями и материалами, квалификации локомотивных и ремонтных бригад. Это улучшит использование локомотивного парка, позволит рациональнее загрузить ремонтную базу, снизить расходы на содержание. Расчет дифференцированных норм проводится по формулам  где L0 — – норма периодичности ремонта, установленная ОАО «РЖД», тыс. км; KF0 — средний коэффициент использования силы тяги электровозами с учетом рекуперации. KFо = 0,293; KFi — средний коэффициент использования силы тяги на дороге, в депо (в конкретных условиях эксплуатации) aLi - средний удельный расход электроэнергии с учетом рекуперации на 1 км пробега по электросчетчикам расхода электроэнергии, Вт·ч/км; KP - – коэффициент рекуперации; aLi - номинальный энергетический коэффициент для конкретного электровоза; 2,3 - величина влияния КПД где ∑A – суммарный расход электроэнергии по электросчетчикам расхода электроэнергии, Вт·ч; ∑ где Ap – суммарное количество рекуперативной электроэнергии Номинальный энергетический коэффициент определяется:  Техническое обслуживание ТО-1, ТО-2, ТО-3 - является периодическим и предназначено для контроля технического состояния узлов и систем локомотива в целях предупреждения отказов в эксплуатации. Постановка локомотивов на техническое обслуживание ТО-4, ТО-5а, ТО-5б, ТО-5вТО-5г планируются по необходимости. Техническое обслуживание ТО-1 выполняется локомотивной бригадой при приемке - сдаче и экипировке локомотива за время, установленное графиком движения поездов. Техническое обслуживание ТО-2 (технический осмотр) выполняется высококвалифицированными слесарями в пунктах технического обслуживания локомотивов (ПТОЛ). Работы при производстве ТО-2 выполняются не чаще, чем через 36 часов, но не реже чем через 72 часа (указание МПС №389у от 1997г.) независимо от пробега. Продолжительность - 2 часа для пассажирских локомотивов и МВПС, для грузовых 2-х секционных локомотивов - 1 час. ТО-3 (профилактический осмотр) производится в локомотивных депо приписки локомотива Предусмотрен для поддержания работоспособности, особого контроля за ходовыми частями, тормозным оборудованием, устройствами АЛСН, скоростемерами, приборами бдительности и радиосвязи. ТО-4 выполняется с целью поддержания профиля бандажей колесных пар без выкатки из-под локомотивов и МВПС в пределах, установленных Инструкцией по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520мм,утвержденной МПС России 14 июня 1995г. №ЦТ-329 на станке типа КЖ-20 - 1,5ч.; на станке типа А-41 - 2ч.(на 1 колесную пару). Если обточка бандажей колесных пар совмещается с операциями по техническому обслуживанию ТО-3, текущему ремонту ТР-1 или ТР-2, локомотив на техническое обслуживание ТО-4 не зачисляется, а учитывается как находящийся на техническом обслуживании ТО-3 (ТР-1или ТР-2) с обточкой. ТО-5а производится в основных локомотивных депо для подготовки локомотивов и МВПС в запас или резерв дороги (с консервацией для длительного хранения). ТО-5б проводится с целью подготовки локомотива к отправке в недействующем состоянии. ТО-5в проводится с целью подготовки к эксплуатации локомотива, прибывшего в недействующем состоянии, после постройки, после ремонта вне депо приписки или после передислокации. ТО-5г проводится с целью подготовки локомотива к эксплуатации после содержания в запасе (резерве железной дороги). Текущие ремонты ТР-1, ТР-2 и ТР-3 выполняются для восстановления работоспособности локомотивов с целью обеспечения безопасности движения поездов в заданных межремонтных периодах. Текущий ремонт ТР-1 (малый периодический ремонт) установлен через 25 тыс. км пробега. ТР-2 - большой периодический ремонт, выполняется в специализированных локомотивных депо через 200 000 км. ТР-3 - Подъёмочный ремонт выполняются: в базовых локомотивных депо через 400 000 км. Ремонты СР, КР, Средний ремонт СР - для восстановления эксплуатационных характеристик, полного или частичного восстановления ресурса основных узлов и агрегатов, замены и ремонта изношенных, неисправных деталей, узлов и агрегатов локомотивов, частичной замены трубопроводов, кабелей, проводов и оборудования с выработанным ресурсом на новое. Капитальный ремонт КР производится для восстановления эксплуатационных характеристик, исправности и полного ресурса всех узлов, агрегатов и деталей (включая базовые), полной замены проводов, кабелей, модернизация конструкции. Капитальный ремонт локомотивов выполняется на локомотиворемонтных заводах ОАО «РЖД» или сторонних организациях, осуществляющих ремонт локомотивах. 24. Составление плана обслуживания и ремонта основного технологического оборудования. Обслуживание и ремонт основного технологического оборудования железной дороги (ЖД) является ключевой задачей для обеспечения безопасности и надежности работы системы. Обслуживание станков на железной дороге начинается с оценки текущего состояния оборудования. Это включает проведение технического осмотра и диагностики, определение уровня износа и деформации. Для этих целей используются специальные приборы и оборудование, позволяющие точно определить состояние оборудования. После оценки текущего состояния определяется периодичность и объем работ, необходимых для технического обслуживания. Обычно такие работы включают в себя замену и чистку расходных материалов, проверку и настройку механизмов управления станками и другие работы, зависящие от конкретной модели станка и условий эксплуатации. Регулярное техническое обслуживание проводится в соответствии с графиком, отличающимся для каждого типа станков. Обычно регулярное техническое обслуживание включает предотвращение возможных неисправностей и замену расходных материалов и деталей. Для станков на железной дороге также требуются проверка и обслуживание систем управления и двигателей. Профилактический ремонт проводится в соответствии с графиком и направлен на предотвращение неисправностей и корректировку возможных проблем с оборудованием. Профилактический ремонт включает замену запчастей с истекшим сроком службы, проверку и настройку механизмов управления станками и другие работы, необходимые для поддержания нормальной работы оборудования. Окончательный ремонт проводится после значительного периода эксплуатации станков. Окончательный ремонт включает замену крупных деталей, которые не могут быть заменены во время профилактики или регулярного технического обслуживания, а также восстановление или замену каркаса оборудования. Ремонт станков на железной дороге (ЖД) является важной частью обслуживания оборудования и требует специального подхода и высокой квалификации специалистов. Ремонт станков на ЖД проводится, когда профилактические и технические работы не помогли решить проблему. Для проведения ремонта необходимо выявить причину неисправности, заменить поврежденные детали и настроить механизмы управления и другое. Основная задача ремонта станков заключается в восстановлении исправной работы оборудования и продлении его срока службы. В случае возникновения сбоев в работе станков на железной дороге необходимо как можно быстрее определить причину возникшей неисправности. Для этого выполняется диагностика оборудования с помощью специальных диагностических систем, обеспечивающих точное определение места возникшей неисправности. После проведения диагностики начинается процесс ремонта станков на ЖД. Этот процесс при условии наличия специализированной техники и профессиональных специалистов может занимать значительное количество времени. Часто бывает, что при ремонте одного элемента обнаруживаются дополнительные проблемы, что требует дополнительного времени и ресурсов на процесс ремонта. После успешного ремонта станка на железной дороге проводится проверка оборудования на работоспособность и соответствие техническим спецификациям. Выполнение качественного ремонта станков на ЖД является беспрерывным процессом, который включает в себя регулярные технические обслуживания, профилактический ремонт и контроль. Обслуживание и ремонт станков на примере станка для обточки бандажей колесных пар. 1. Регулярно проводить очистку станка от металлической стружки, пыли и масла, используя специальные растворы и щетки; 2. Проверять состояние зажимных устройств и убеждаться, что они всегда надежно работают; 3. Регулярно проводить замену расходных материалов и инструментов (ножей, алмазных порошков, шлифовальных кругов и др.); 4. Тщательно проверять состояние шпинделя, шпиндельной головки и возможных повреждений на закреплениях и креплениях; 5. Проверять и настраивать систему охлаждения и отвода стружки; 6. Выполнять регулярную проверку поверхности рабочей области на предмет заусенцев, износа и других повреждений, которые могут повлиять на качество обрабатываемых деталей; 7. В случае необходимости, чистить токарный инструмент и регулировать настройки давления; 8. Проверять и настраивать систему управления и контроля качества работ. Необходимо использовать календарь регулярного обслуживания и технического обслуживания станка, чтобы проводить ремонтные работы вовремя. (данные о проведении ремонтов записываются в паспорт устройства) Обслуживание и ремонт станка для обточки бандажей колесных пар должен проводиться компетентными специалистами, которые обладают необходимой квалификацией Обслуживание В редукторах и подъемниках станка должно быть налито масло. В редукторах уровень масла контролировать контрольными отверстиями. Масло в редуктор и подъемное устройство заливать трансмиссионное ТСп10 ГОСТ 23652-79. Наружные шестерни редукторов должны быть смазаны солидолом С ГОСТ4366-76. Допускается использовать смазку литол 24 ГОСТ21150-87. Периодически проверять чистоту залитого масла и при загрязнении его производить замену. После окончания работы на станке производить уборку стружки и смазывание трущихся поверхностей станка. Периодически заменить смазку в подшипниках электродвигателей и генератора. По мере износа клиньев суппортов производить регулировку затяжки винтов клиньев. Проверить износ муфт привода вращения за гайку и износившиеся детали заменить новыми. Периодически заменить износившиеся манжеты и кольца гидравлических домкратов. Пришабривать износившиеся или забитые плоскости направляющих суппортов и домкратов Техническое (сервисное) обслуживание КОЛЕСОТОКАРНЫХ СТАНКОВ (КТС), предусматривает - испытание КТС на геометрическую точность с помощью специальных приборов, измерительного инструмента и приспособлений; - контроль технического состояния и оперативное устранение отказов и неисправностей в работе КТС; - обеспечение поддержания номенклатурного перечня и количественного состава неснижаемого запаса основных деталей, узлов и агрегатов; - диагностирование и экспертное обследование КТС, подготовка ведомостей дефектов для обоснования объема требуемого ремонта с учетом технического состояния и наработки; - оказание технической помощи персоналу Заказчика при эксплуатации КТС. Перечень работ при техническом обслуживании колесотокарных станков: - Снятие всех кожухов и крышек с бабок, суппортов; - Полная очистка, промывка станка, накопителей и отстойников в станине, бабках, гидростанции. Промывка системы гидравлики с заменой масла; - Протяжка болтов; - Проверка затяжек гаек на шпинделях; - Замена масляных фильтров; - Проверка состояния направляющих станины, суппортов. Шабрение заусенец, царапин, замена пыльников; - Проверка состояния резцедержателей, Замена; - Проверка и регулировка давления гидросистемы, замена манжет, колец; - Проверка работы гидро-распределителей, замена; - Проверка работы приводов суппортов, настройка, ремонт, замена; - Проверка работы ШВП, ремонт, замена; - Проверка натяжения зубчатых ремней, замена; - Проверка механизма замера параметров колесной пары. - Проверка гидравлических прижимов бабок, устранение утечек, замена РТИ; - Проверка работы гидроцилиндров поводков, замена РТИ, РВД; - Проверка подачи смазки на направляющие; - Подтяжка фитингов гидросистемы, системы смазки; - Проверка состояния редукторов, замена подшипников, шестерен, штоков; - Регулировка муфт пинолей и перемещения бабок; - Проверка натяжения клиновых ремней главного привода, замена; - Ревизия (проверка, протяжка) электрической схемы КТС, восстановление кабелей, жгутов, защиты; - Ревизия коммутационной аппаратуры станка, замена пускателей; - Проверка заземления станка; - Диагностика блоков приводов суппортов; - Проверка и настройка путевых, конечных выключателей, замена; - Проверка состояния системы ЧПУ, корректировка программного обеспечения. - Проверка работы всех механизмов на холостом ходу. - Проверка работы КТС путем контрольной обточки 3-х колесных пар. - Составление акта выполненных работ. |