Диплом Сервисное локомтивное депо. Дипломный проект на тему Проектирование и организация работы механического отделения сервисного локомотивного депо

Скачать 3.49 Mb. Скачать 3.49 Mb.

|

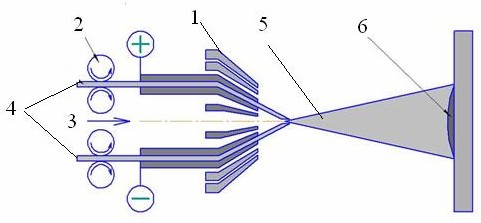

4.3. Конструкция устройстваКонструкция металлизатора, как правило, состоит из следующих основных частей и деталей: корпус, привод механизма подачи проволоки, распылительная головка, шланги защиты проволоки и пульт управления. Асинхронный двигатель мощностью 0,25 кВт дает возможность работать с проволоками диаметром до 3,5 мм. Разработчики конструкции разработали специальное сверхзвуковое воздушное сопло, со скоростью выхода воздуха до 500 м/с, которое позволяет, как значительно увеличить скорость полета частиц расплавленного металла, то есть повысить адгезию, так и уменьшить угол распыления, что приведет к увеличению коэффициента использования проволоки. Пульт управления оборудован частотным преобразователем, который поддерживает плавное регулирование режимов напыления. В конструкции электродугового металлизатора предусмотрены специальные направляющие, которые предназначены для непрерывного осуществления подачи двух распыляемых проволок. Между концами этих проволок возбуждается электрическая дуга. В центральной части металлизатора через сопло подается сжатый воздух. Сжатый воздух отрывает с проволок-электродов частицы расплавленного металла и доставляет их к напыляемой поверхности. Расплавленные частицы, при попадании на покрываемую поверхность, сцепляются с ней и таким образом, образуется сплошное покрытие, уровень толщины слоя регулируется количеством проходов металлизатора, а также скоростью его перемещения относительно металлизируемой поверхности (рис. 1).  Рис. 1. Схема процесса электродуговой металлизации: 1 – корпус металлизатора; 2 – механизм подачи проволоки; 3 – канал подачи воздуха; 4 – электродные проволоки; 5 – электрическая дуга с распыленными частицами проволок; 6 – напыленное покрытие. Эксплуатация электродугового металлизатора может осуществляться с применением как постоянного, так и переменного тока. Недостаток применения переменного тока дуга заключается в неустойчивом горении и большим шумом. Более эффективна работа при постоянном токе. Характер работы становится стабильным, напыленный материал имеет мелкозернистую структуру, увеличивается производительность процесса. Поэтому сегодня для электродуговой металлизации применяют источники постоянного тока. Проволока, как правило, применяется диаметром от 0,8 до 2 мм. Главным преимуществом электродуговой металлизации, можно назвать, высокую производительность процесса, а также возможность снижения временных затрат на напыление. К примеру, при силе тока до 700 А возможно напылять стальное покрытие с производительностью от 30 до 35 кг/ч, что в несколько раз производительнее газопламенного напыления. 5. Расчет экономического эффекта от внедрения устройства для восстановления деталей.Экономический эффект считается как разница между стоимостью продукта и затратами на его производство и возникает в двух случаях: во-первых, когда возрастает объема производства; во-вторых, когда сокращаются затраты, то есть происходит экономия ресурсов. Если результаты производственной деятельности превышают затраты, то получается положительный экономический эффект, в противоположном случае - отрицательный. В экономических расчетах наиболее распространены три показателя: - годовой эффект - разность между объемов выпуском продуктом в год и затратами на тот же период; - интегральный эффект - сумма эффектов за несколько лет или разность между общей стоимостью продукции и общими затратами за некоторый расчетный период; - среднегодовой эффект – средний показатель из годовых эффектов за расчетный период. В данном случае, возможно определить экономический эффект от внедрения в производство ремонтных депо электродугового металлизатора ЭДМ-5У. Экономический эффект будет рассмотрен как отношение затрат на внедрение электродугового металлизатора ЭДМ-5У к стоимости новой колесной пары РУ-1Ш-957-Г. Затраты при работе на новом оборудовании включают в себя стоимость приобретения нового оборудования, затраты на электроэнергию и заработную плату. Стоимость одного электродугового металлизатора ЭДМ-5У колеблется от 70 до 90 тысяч рублей. Для расчета будет принята средневзвешенная цена 85 тысяч рублей. Асинхронный двигатель мощностью 0,25 кВт, потребляет около 2,0 кВт/ч, стоимость одного кВт/ч 4 руб. С металлизатором планируется работать один работник со средней заработной платой в размере 40 000 руб. Оборудование эксплуатируется 35 часов в неделю. Экономический эффект будет рассчитан по следующей формуле: Э1 = ТЗ до-ТЗ после где ТЗ до - затраты на приобретение новой колесной пары. ТЗ после - текущие затраты после внедрения мероприятия: ТЗ=Е*Ез*35*4+Зр*2 + ЗО, где: Е - стоимость одного кВт/ч руб., Ез - потребление электроэнергии оборудованием в час; Зр - зарплата одного рабочего в месяц в руб., ЗО – затраты на приобретение оборудования ТЗ до= 198 700 ТЗ после=4*2,0*35*4+40 000 + 85 000 =126 120 Э1=(198 700 -126 120) = 72 580 руб. Таким образом, экономический эффект при внедрении электродугового металлизатора ЭДМ-5У по отношению к стоимости одной колесной пары, составит 72 580 рублей. При расчете экономического эффекта по такому показателю можно утверждать, что эффект носит положительный характер. |