Курсач Садриддинов. Дипломный проект тема работы разработка технологии сварки и контроль качества

Скачать 0.73 Mb. Скачать 0.73 Mb.

|

Рисунок 9 Общий вид KPS 4500 MVU Weld Force Технические характеристики полуавтомата KPS 4500 MVU Weld Force указаны в таблице 9 [21]. Таблица 9 – Характеристики полуавтомата KPS 4500 MVU Weld Force [21]

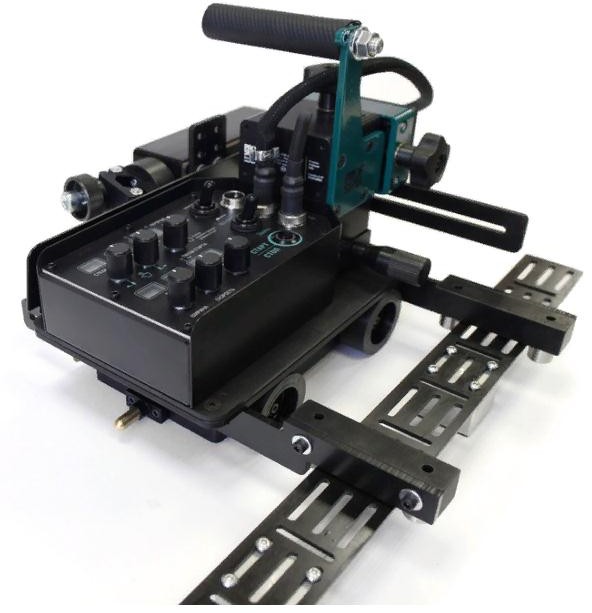

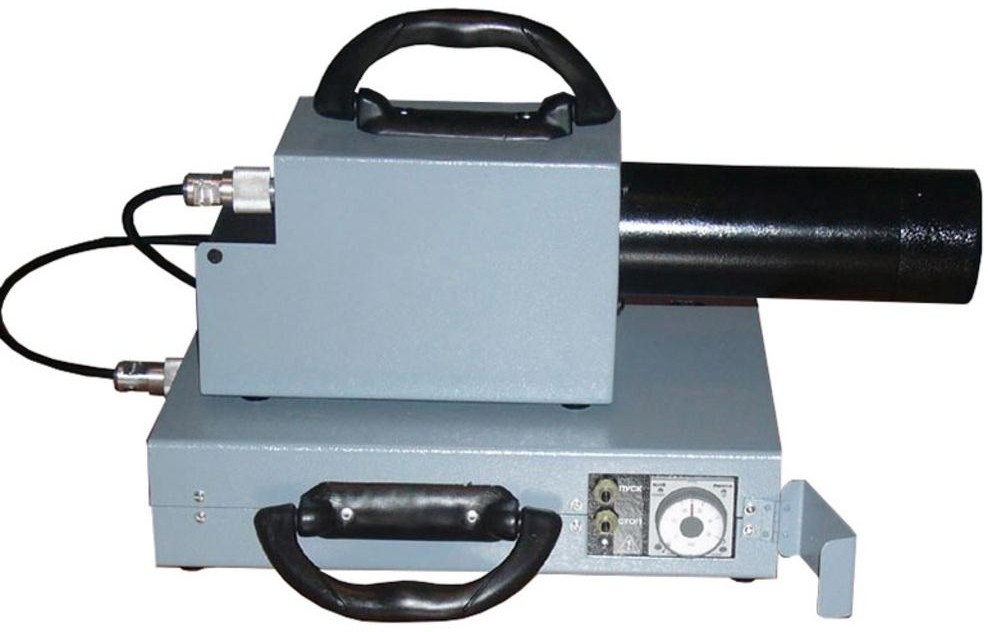

Дополнительно предлагается использовать сварочную каретку фирмы Profsvar (рисунок 10) [22].  Рисунок 10 Каретка сварочная Каретка имеет модульную конструкцию. Верхняя часть – блок управления с платами управления, двигателем и салазками для точного позиционирования сварочной горелки по вертикали и горизонтали (± 40 мм), держателями горелок с механизмом поперечных колебаний или без него. Нижняя часть – шасси на колесах, на жесткой рейке (рисунок 11) [22].  Рисунок 11 Каретка сварочная на монтаже резервуара Контроль технологических операций Для обеспечения высокого качества сварных швов резервуара необходимо производить контроль качества работ на всех операциях: Входной контроль материала. Подготовка соединений под сварку. Выполнения процесса сварки. Соблюдение технологических рекомендаций по сборке и сварке. Качество выполненных сварных швов проверяют следующими способами: наружным осмотром и измерением швов по РД 03-606-03 [23]; радиографический контроль вертикальных и горизонтальных швов по ГОСТ 7512-85; контроль вакуумированием. Визуальный и измерительный контроль материалов на стадии входного контроля выполняют при поступлении материала (полуфабрикатов, заготовок, деталей) в организацию с целью подтверждения его соответствия требованиям стандартов, технических условий (далее ТУ), конструкторской документации и Правилам. Визуальный и измерительный контроль материалов (заготовок, полуфабрикатов, деталей) на стадии входного контроля, изготовления деталей и сборочных единиц и при подготовке их к сборке проводят с целью выявления деформаций, поверхностных трещин, расслоений, закатов, забоин, рисок, раковин и других несплошностей; проверки геометрических размеров заготовок, полуфабрикатов и деталей; проверки допустимости выявленных деформаций и поверхностных несплошностей [23]. Визуальный и измерительный контроль изготовления деталей и сборочных единиц, подготовки их к сборке и сварке выполняют с целью подтверждения соответствия качества их изготовления и подготовки требованиям рабочих чертежей, технологии изготовления (технологии сборки, гиба), и прочей производственно-технологической документации (далее ПТД), требованиям нормативной технической документации (далее НД), ТУ на изготовление и Правил. Визуальный и измерительный контроль при сборке свариваемых элементов (заготовок, полуфабрикатов, деталей) проводят с целью выявления и проверки обеспечения допустимых размеров зазоров, смещений кромок, формы и размеров кромок и геометрического положения (излома или перпендикулярности) осей и поверхностей собранных элементов [23]. Визуальный и измерительный контроль качества сварных соединений (наплавок) в процессе сварки (наплавки) и готового сварного соединения (наплавки) выполняют с целью подтверждения их соответствия требованиям конструкторской документации. Внешним осмотром проверяют качество подготовки и сборки заготовок под сварку, выполнения швов в процессе сварки и готовых сварных швов. При визуальном и измерительном контроле сварных соединений контролируемая зона должна включать в себя поверхность металла шва, а также примыкающие к нему участки материала в обе стороны от шва шириной: не менее 5 мм – для стыковых соединений, выполненных дуговой и электронно-лучевой сваркой, не менее 5 мм (независимо от номинальной толщины сваренных деталей) – для угловых, тавровых, торцевых и нахлесточных сварных соединений и соединений вварки труб в трубные доски, выполненных дуговой и электроннолучевой сваркой. Дефекты, выявленные при визуальном и, измерительном контроле, должны быть устранены до выполнения последующей технологической операции или до приемки объекта контроля. Устранение выявленных дефектов должно выполняться в соответствии с требованиями ПТД. Если дефекты, выявленные при визуальном и измерительном контроле, не препятствуют дальнейшему применению других видов (методов) неразрушающего контроля, эти дефекты могут быть устранены после завершения контроля другими видами (методами) контроля [23]. Внешним осмотром контролируются все сварные швы независимо от применения других методов контроля. При проведение визуального и измерительного контроля дефектоскопист выполняет последовательность действия согласно технологической инструкции (приложение А), заполняет технологическую карту (приложение Б) и пишет заключение (приложение В). Для проверки правильности формы и геометрических размеров изделия, а так же размеров сварного шва и выявления наружных дефектов применяют следующие инструменты: штангенциркуль двухсторонний с глубиномером ШЦ-II-250-0,1; линейка измерительная металлическая Л-300; рулетка в закрытом корпусе самосвертывающаяся РЗ-2 по ГОСТ 7502-82; лупа измерительная ЛИ-1-10Х по ГОСТ 25706-83; - набор щупов № 1, 2, 3 по ТУ 2-034-225-87; образец шероховатости по ГОСТ 9378-93. Радиационный метод контроля, а именно рентгенография основана на изменении рентгеновского излучения в результате потери части энергии при прохождении материала в зависимости от его плотности и толщины. Оптическая плотность почернения рентгенографической пленки зависит от дозы ионизирующего излучения, поэтому она больше на участках, перекрытыми менее плотными местами контролируемого объекта. Это могут быть поры, шлаковые и окисные включения и другие дефекты. При проведение радиационного метода контроля дефектоскопист выполняет последовательность действия согласно технологической инструкции (приложение Г), заполняет технологическую карту (приложение Д) и пишет заключение (приложение Е). Для контроля применяется рентген аппарат Арина-5 (рисунок 12) [19].  Рисунок 12 Рентген аппарат Арина-5 Техническая характеристика рентгеновского аппарата Арина-5 представлена в таблице 10. Таблица 10 – Техническая характеристика аппарата Арина-5 [24]

Продолжение таблицы 10

Вакуумный метод заключается в следующем. Проверяемый участок сварного соединения смачивают мыльным раствором и на него устанавливают вакуум-камеру. Верх камеры сделан из плексигласа, а по контуру нижней части прикреплена прокладка из мягкой резины. С помощью вакуум-насоса в камере создается разрежение, вследствие чего она плотно по контуру резиновой прокладки прижимается атмосферным давлением к изделию [20]. Благодаря созданной разности давлений по обе стороны участка сварного соединения атмосферный воздух проникает через неплотности шва в вакуум-камеру, при этом появляются мыльные пузырьки, видимые через прозрачную часть камеры. Места неплотности отмечают мелом на металле рядом с камерой. Обнаруженные дефекты устраняют, после чего эти места повторно испытывают. Вакуумный метод позволяет обнаружить отдельные поры диаметром до 0,004÷0,005 мм, а производительность при его использовании достигает 40±60 м сварных швов в час [20]. Однако у данного метода контроля существует ряд недостатков препятствующих его использованию: субъективность оценки; большая трудоемкость и длительность испытания; низкая чувствительность. В результате этого предлагается заменить данный метод контроля на капиллярный контроль (цветная дефектоскопия). Сущность метода заключается в том, что выявление дефекта осуществляется с помощью растворов красящих веществ, проникающих вглубь дефекта. В отличие от люминесцентных методов цветные методы контроля не требуют источников ультрафиолетовых лучей и позволяют определять поверхностные дефекты в материалах и изделиях при обычном дневном свете. Эта особенность цветных методов делает их наиболее приемлемыми для использования в полевых условиях. Эти методы применяются при контроле сварных соединений для выявления различных дефектов сварки [25]. При проведение капилярного метода контроля дефектоскопист выполняет последовательность действия согласно технологической инструкции (приложение Ж), заполняет технологическую карту (приложение З) и пишет заключение (приложение И). Конструкторский расчет Проектирование сборочно-сварочных приспособлений При изготовлении резервуара применяют следующие приспособления: струбцины, стяги, блоки, лебедки, домкраты, кронштейн для расчалок, шарнир для подъема рулона, скоба, хомуты с цапфой, упоры и др. Лебедки и блоки относятся к простейшим грузоподъемным приспособлениям. Принцип работы лебедки основан на протягивании каната через тяговой механизм. С помощью лебедок можно производить подъем грузов на высоту от 10 до 300 м. Они обычно используются в сочетании с блоками, что увеличивает их тяговую силу. Основными узлами являются: барабан, на который наматывается канат, передающий тяговое усилие лебедки к грузу, приводной вал с рукояткой, через который усилие рабочего через зубчатую передачу передается барабану; крановый механизм, удерживающий груз в поднятом положении; тормозное устройство, обеспечивающее плавное опускание груза [11]. Домкраты при изготовлении резервуара применяют для прижатия стенки к ограничительным уголкам до полного прилегания. Домкраты – переносные грузоподъемные механизмы, предназначенные для подъема груза на небольшую высоту. Скобы, стяжки, расчалки, струбцины являются простейшими сборочными приспособлениями. Струбцина обычно состоит из корпуса и винтового прижима. Стяги представляют собой два уголка, приваренные к листам, и болта с гайкой. Уголки приваривают к листам, которые необходимо стянуть и состыковать между собой. В уголках есть отверстия, в которые вставляются болт и, с помощью гайки, стягивает уголки. Расчалка представляет собой трос, по обоим концам которого прикреплены захватные устройства (крюки), которые при растягивании фиксируют изделие в нужном положении. Все вышеперечисленные приспособления применяются при изготовлении резервуара вертикального стального на разных этапах сборки. На рисунке 13 показаны козлы для демонтажа монтажной стойки. На рисунке 14 показано приспособление для формообразования кромок полотнища стенки резервуара. На рисунке 15 показано устройство для раскатки рулонов. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||