Дисциплина Основы обеспечения качества Качество

Скачать 1.94 Mb. Скачать 1.94 Mb.

|

|

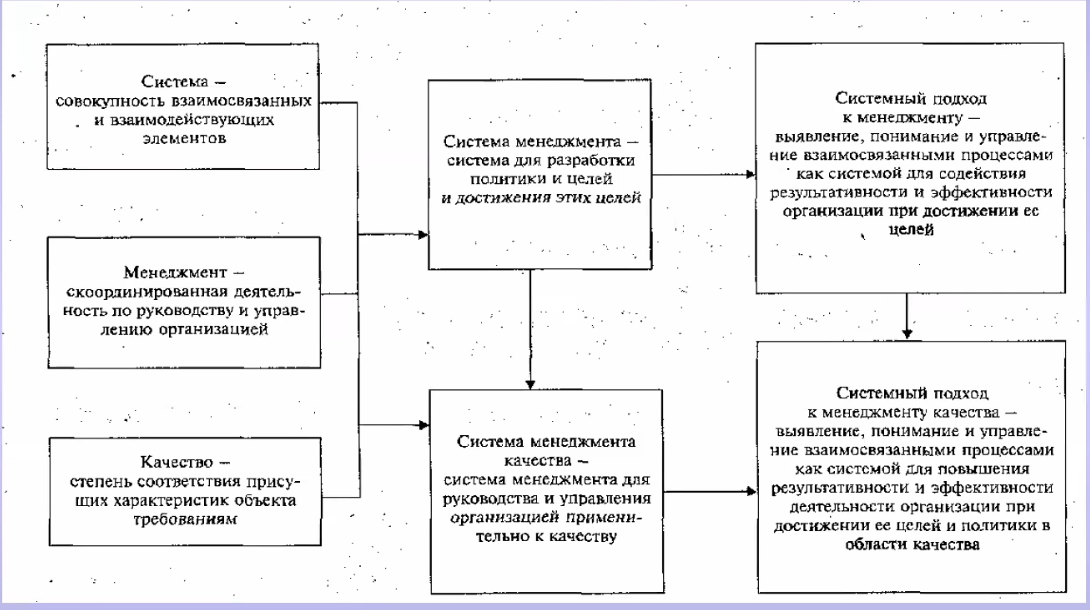

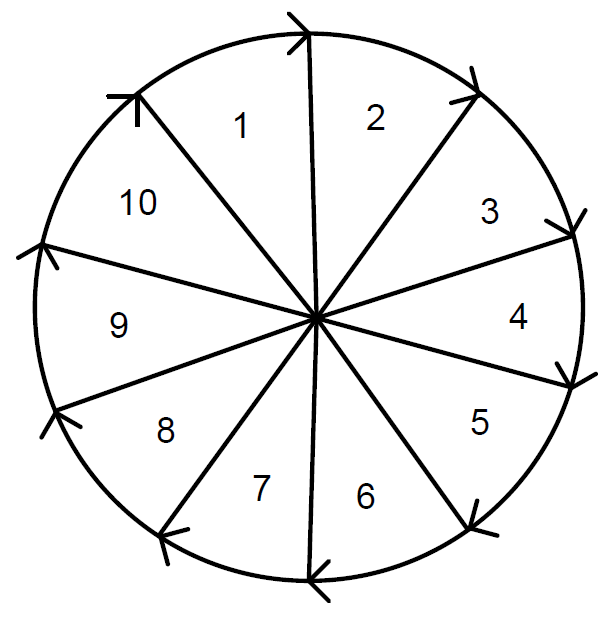

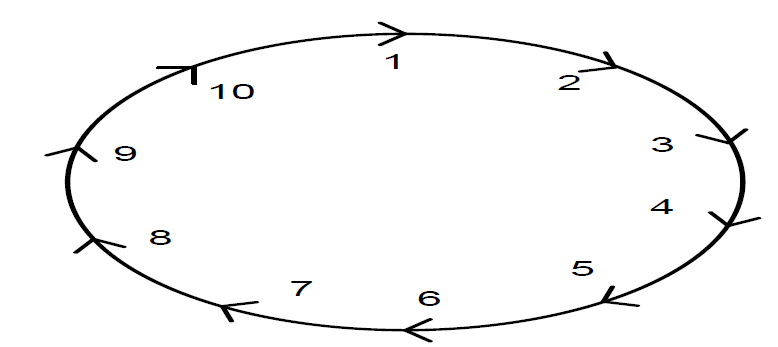

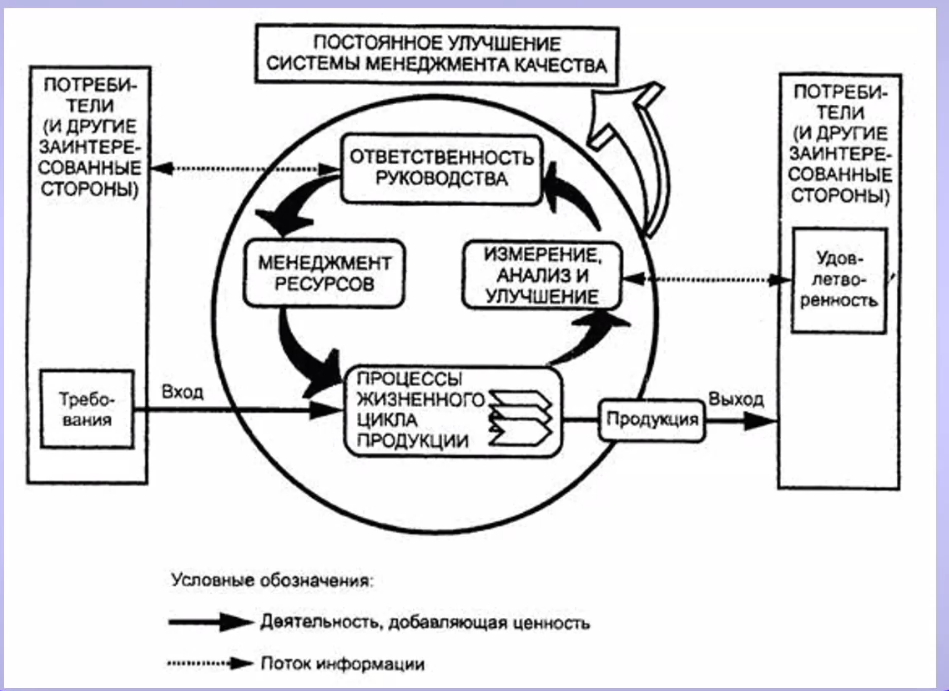

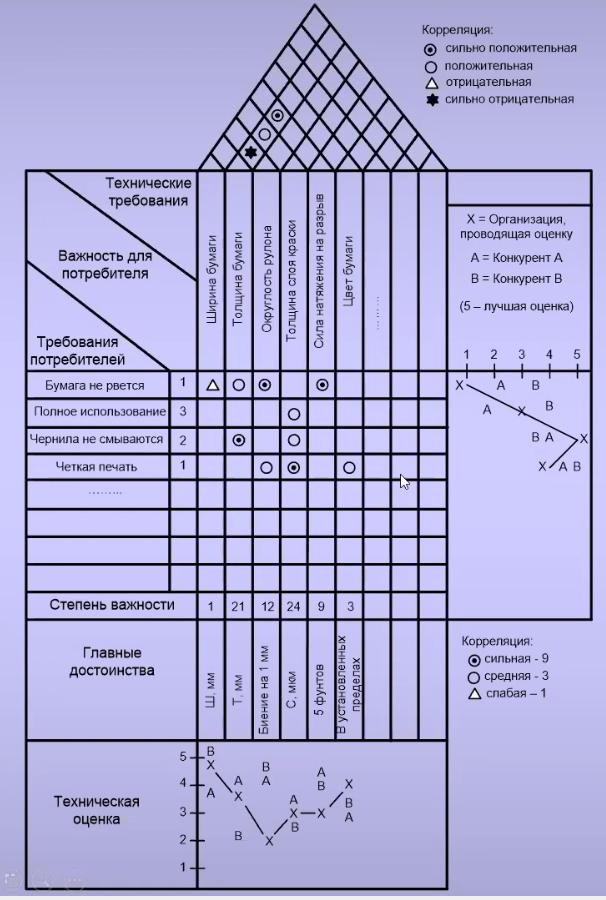

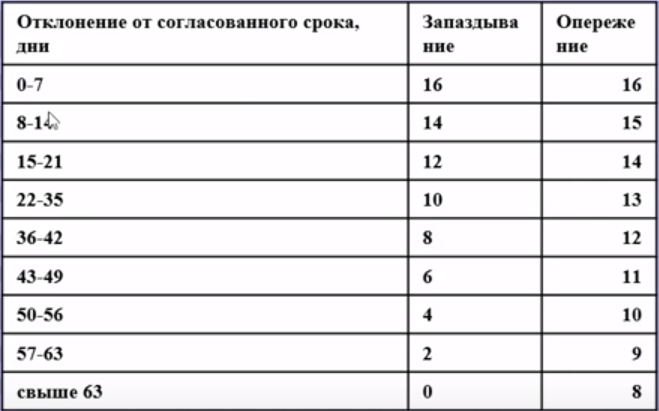

(Как в методичке) Содержание системного подхода к управлению качеством заключается в определении взаимосвязанных процессов и управлении ими, осуществляемыми в организации, как системой для достижения ее целей в области качества, направленных на повышение результативности и эффективности деятельности организации. Таковой является система менеджмента качества, построенная на основе процессной модели.  Взаимосвязь терминов в области системного подхода к управлению качеством Объекты и субъекты управления СМК Субъекты управления - руководители различных уровней организации (руководители различных уровней, осуществляющие управление качеством на соответствующем уровне организации.) Объектами управления являются: процессы, продукция персонал. (Объектами управления являются: процессы, осуществляемые в организации; продукция, т.е. конечный результат деятельности предприятия; персонал, в лице как отдельных исполните-лей, так и отдельных структурных подразделений, реализующих определенные функции в системе управления качеством.) Системы управления качеством (СМК) характеризуется: Четко сформулированной целью (политика и стратегия в области качества, планы по качеству); Определенным составом, структурой специализированных управленческих органов (субъекты управления); Точно очерченным контуром влияния системы на качество продукции, процессов, персонала, организацию в целом (объект управления); Наличием прямых и обратных связей между субъектами и объектами управления в системе. Классификация моделей систем качества Модели в зависимости от назначения: Абстрактно-исследовательские модели разрабатываются с целью повышения эффективности реально действующих в организациях систем управления качеством. Их назначение — исследование состояния функционирующей системы, ее составляющих; выявление факторов и причин, способствующих и препятствующих ее развитию. На основе применения данного вида моделей разрабатываются рекомендации по совершенствованию действующей системы управления качеством. Абстрактно-проектировочные моделиимеют практическую направленность, они применяются с целью создания реальных систем, особенно на начальных этапах. Абстрактно-нормативные моделисодержат установленные требования к системе управления качеством. Примерами могут служить модели систем, содержащиеся в международных стандартах ИСО серии 9000 или соответствующих национальных стандартах. Модели в зависимости от формы представления: Описательные модели содержат текстовое описание систем управления качеством, формулировку их целей и задач, изложение функций и обязанностей отдельных лиц и структурных подразделений, характеристику требований, которым должна соответствовать система. Данный вид модели широко распространен, что объясняется: чрезвычайной сложностью, множественностью участников, глубокой дифференциацией и разнообразием функций, обязанностей и огромным массивом отражающейся и движущейся в системах качества технической, организационной и экономической информации; пока еще ранней стадией использования достаточно осмысленного, но недостаточно разработанного в деталях системного подхода к организации деятельности в области качества. Графические моделипозволяют наглядно представить систему управления качеством, ее составляющие и взаимосвязи с помощью простых графических средств (рисунков, схем, диаграмм), а также методов инженерной и компьютерной графики. К наиболее простым графическим моделям можно отнести цикл Деминга, пирамиду Фейгенбаума, спираль Джурана, а также модель голландских специалистов Дж. Эттингера и Дж. Ситтига.  Модель Эттингера — Ситтига: 1 — цели и задачи системы; 2 — техническое задание; 3 — проектирование; 4 — производство продукции; 5 — сбыт; 6 — гарантийное обслуживание; 7 — реализация продукции; 8 — рынок; 9 — сфера рынка сбыта; 10 — рынок Петля качества  1 — маркетинг, поиск и изучение рынка; 2 — проектирование и разработка техно-логических требований, разработка продукции; 3 — материально-техническое снабжение; 4 — подготовка и разработка производственных процессов; 5 — производство продукции; 6 — контроль, проведение испытаний и обследований; 7 — упаковка и хранение; 8 — реализация и распределение продукции; 9 — монтаж и эксплуатация; 10 — техническая помощь и обслуживание; 11 — утилизация после использования продукции Смешанные модели представляют собой комбинацию описательных и графических моделей. Модели, рассмотренные в предыдущей и данной главах, в той или иной степени были реализованы на практике. Графическая модель СМК в соответствии с ИСО 9000  Содержание процессного подхода к управлению качеством Процесс в этих стандартах понимается как совокупность взаимосвязанных и взаимозависимых видов деятельности, преобразующей входы в выходы. Все виды деятельности, связанные с процессами, возможны только при наличии соответствующих ресурсов. Входы и выходы процессов могут быть как материальными (сырье, материалы, комплектующие изделия, средства технологического оснащения, электроэнергия и др.), так и нематериальными (информация). Процессы в организациях редко существуют изолированно друг от друга, они взаимосвязаны, выход одного процесса образует вход следующего. Входы и выходы могут относиться как к внешним, так и к внутренним потребителям, которые и грают существенную роль при определении входных данных (требований). Для успешного функционирования организация должна управлять многочисленными и взаимосвязанными видами деятельности как системой процессов. В соответствии с международными стандартами ИСО серии 9000 применение такой системы наряду с идентификацией и взаимодействием процессов, а также управление ими называется процессным подходом. Процессный подход – управление многочисленными и взаимосвязанными видами деятельности как системой процессов, наряду с идентификацией и взаимодействием Семь этапов внедрения процессного подхода в организации Определение видов и целей процессов - процессы системы менеджмента качества - организация должна самостоятельно определить виды процессов, необходимых для СМК. Именно внутри организации должно сформироваться представление о том, какие процессы осуществляются в ее рамках; как их можно соотнести с уровнями управления и ранжировать; какие процессы играют ключевую роль в достижении стратегических целей организации. Определение границ и ответственности за процессы - следующим этапом внедрения процессного подхода является определение границ процессов, что подразумевает разграничение ответственности и полномочий специалистов внутри организации, установление владельцев процессов. Данный этап очень важен, так как неопределенность в ответственности должностных лиц за ту или иную область деятельности — главное препятствие в достижении целей организации. Определение входов и выходов - выявление границ процессов и установление ответственности за их выполнение тесно связаны с определением входов и выходов процессов. В организации должно быть четко определено, с чего начинается процесс, что служит его инициирующим началом и чем он заканчивается. При этом необходимо выявлять входы и выходы, которые формируют результат деятельности организации. Именно они должны обозначить точки взаимодействия процессов. Определение структуры процессов - в целях наглядности реализуемых действий осуществляется графическое или иное описание структуры процессов. Главная цель данного этапа — визуализация, а не усложнение процесса. При этом описание, как правило, включает текстовую и графическую части. Реализация и управление процессами - Описание процесса осуществляется для того, чтобы эффективно управлять им и проводить улучшения. Управление процессами должно осуществляться в соответствии с требованиями ИСО 9001. Контроль и оценивание процессов - В стандартах ИСО серии 9000 содержатся требования, связанные с измерением эффективности и результативности каждого важного процесса. Улучшение процессов - Внедрение процессного подхода завершается выработкой представления о том, каким образом улучшить тот или иной процесс и провести в жизнь данные улучшения. Необходимо постоянно изыскивать возможности для снижения издержек и улучшения, что, в конечном счете, будет увеличивать ценность процессов для потребителя и повышать их результативность. Применение статистических методов способствует процессу постоянного улучшения, повышению производительности труда и снижению себестоимости при неизменном качестве, удовлетворяющем требованиям рынка. Данные аспекты нашли отражение в концепции постоянного улучшения. Классификация процессов в систем качества В соответствии с ИСО 9001: Процессы среды организации Процессы лидерства руководства Процессы планирования Процессы средств обеспечения Процессы жизненного цикла продукции и услуг Процессы оценки результатов деятельности Процессы улучшения. По назначению и месту в СМК: Основные процессы; Основными могут быть, например, процессы, связанные с потребителями, проектирование и разработка продукции, закупки, производство продукции, ее реализация и др. Вспомогательные (обеспечивающие) процессы; Вспомогательные процессы имеют только внутренних потребителей. К ним можно отнести, например, ремонт и обслуживание производственного оборудования, внутренние аудиты, обучение персонала, управление документацией, устройствами для мониторинга и измерений и др. Процессы, осуществляемые высшим руководством. Процессы, осуществляемые высшим руководством, могут включать определение стратегии и целей организации, планирование ее деятельности и различных ресурсов, анализ деятельности. Основные процессы имеют следующие характерные черты: Внешний потребитель находится в начале и в конце процесса; Результаты этих процессов оказывают большое влияние на удовлетворенность потребителя и успех организации; Потребитель готов платить за результат такого процесса. Концепция постоянного улучшения Цель постоянного улучшения Улучшение качества — часть менеджмента качества, направленная на увеличение способности выполнять требования к качеству. Постоянное улучшение — повторяющаяся деятельность по увеличению способности объекта выполнять требования. Процесс установления целей и поиска возможностей улучшения должен быть непрекращающимся, при этом следует использовать наблюдения аудита (проверки) и заключения по его результатам, анализ данных, анализ со стороны руководства и другие средства. Этот процесс обычно ведет к корректирующим или предупреждающим действиям. Цель постоянного улучшения деятельности организации заключается в увеличении возможности повышения удовлетворенности потребителей и других заинтересованных сторон. Действия по улучшению: В соответствии с ИСО 9000 действия по улучшению должны включать: Анализ и оценку существующего положения с целью определения областей для улучшения; Установление целей улучшения; Поиск возможных решений для достижения этих целей; Оценку и выбор решений; Выполнение выбранных решений; Измерение, проверку, анализ и оценку результатов выполнения для установления того, достигнуты ли цели; Оформление изменений. Десять условий, способствующих успешному осуществлению процесса улучшения деятельности Американский специалист Дж. Харрингтон выделяет 10 условий, способствующих успешному осуществлению процесса улучшения деятельности: Отношение к потребителю как важнейшей составляющей данного процесса; Принятие руководством долгосрочных обязательств по внедрению процесса улучшения работы как составной части системы управления фирмой; Вера в то, что нет предела совершенствованию: Уверенность в том, что предотвращение проблем лучше, чем реагирование на них, когда они возникают. Заинтересованность, ведущая роль и непосредственное участие руководителей; Стандарт работы, выражающийся в форме «ноль ошибок»; Участие всех работников фирмы, как коллективное, так и индивидуальное; Уделение основного внимания совершенствованию процессов, а не людей; Вера в то, что поставщики станут вашими партнерами, если будут понимать ваши задачи; Признание заслуг персонала. Стратегия постоянного улучшения: ИСО 9004 содержит краткую характеристику сложившихся в мировой практике стратегий постоянного улучшения. В настоящее время реализуются два основных подхода: Проекты прорыва, ведущие к пересмотру и улучшению существующих процессов или внедрению новых (как правило, их осуществляют специально создаваемые многопрофильные группы вне обычной деятельности); (реинжиниринг) Деятельность по поэтапному постоянному улучшению, проводимая работниками в рамках существующих процессов. («Кайдзен») Проекты прорыва обычно содержат перепроектирование существующих процессов и включают: Определение целей и краткое описание проекта по улучшению; Анализ существующего процесса и возможностей реализации изменений; Определение и планирование улучшения процесса. В действующей организационной практике первый подход получил название реинжиниринга. М. Хаммер определил его как фундаментальное переосмысление и радикальное перепроектирование деловых процессов для достижения резких, скачкообразных улучшений в решающих, современных показателях деятельности компании, таких как стоимость, качество, сервис и темпы. Для реинжиниринга характерно то, что он обычно проводится не благодаря существующей системе, а вопреки последней и, следовательно, обычно инициируется и проводится высшими руководителями компании, лидерство которых — ключевой фактор успеха реинжиниринга, под их непосредственным управлением. Второй подход зародился в Японии еще после Второй мировой войны и получил название «Кайдзен». В последние годы он находит все большее распространение и в западных странах. Философия данного подхода предполагает, что образ жизни человека, будь то работа, общественная или семейная жизнь, заслуживает постоянного улучшения, а центральная идея заключается в том, что без совершенствования в организации не должно проходить ни дня. «Кайдзен» включает большую часть уникальных японских подходов, которые в настоящее время приобрели мировую известность. «Кайдзен» — это непрерывный процесс, в котором участвуют все сотрудники организации, следовательно, менеджеры любого уровня занимаются улучшениями. Для содействия вовлечению и повышению осведомленности работников о деятельности по улучшению руководством организации необходимо рассматривать следующие меры: Формирование небольших рабочих групп с выбором лидеров самими группами; Разрешение работникам управлять рабочим пространством и улучшать его; Повышение знаний, накопление опыта и совершенствование навыков работников как часть деятельности организации в области менеджмента качества. В организации можно выделить различные объекты улучшения. Ими могут быть: Продукция; Процессы; СМК; Бизнес и организация в целом; Окружающая среда. Основные направления улучшения продукции включают: Совершенствование продукции (Совершенствование самой продукции), т.е. улучшение ее характеристик, чаще всего в ответ на требования потребителей. Предметом улучшений здесь являются измеримые характеристики продукции, по которым проводится бенчмаркинг (бенчмаркинг — деятельность по целенаправленному поиску, оценке, обучению и использованию лучшего опыта организации и производства продукции или оказания услуг на отраслевом, национальном и межнациональном уровнях) с продукцией конкурентов; Инновации в продукцию, т.е. создание ее новых видов или внесение в уже выпускаемую продукцию значительных усовершенствований, добавляющих ей новые возможности при эксплуатации или использовании. Инновации положительно влияют на имидж организации, позволяют значительно повысить конкурентоспособность продукции, интерес к ней у потребителя и его желание приобретать продукцию именно в этой организации. Основные направления улучшения процессов: Совершенствование процессов (Под совершенствованием понимается улучшение их характеристик: затрат времени и средств на их проведение, процента выхода годных изделий (доля ошибок), времени выполнения процесса, завершенности, производительности, стабильности. Совершенствование процессов не только дает непосредственный экономический эффект, но и создает базу для дальнейших улучшений и инноваций в продукции. Очень важно при оценке того или иного предложения по совершенствованию процесса учесть оба этих фактора, так как большинство улучшений, вносимых в процессы, не приводит к мгновенному экономическому эффекту, а нацелено на долгосрочную перспективу.) Инновации в процессах (Инновации в процессах — это разработка совершенно новых процессов, овладение новыми подходами, методами, технологиями. Чаще всего такие проекты связаны с инновациями в продукции или во взаимоотношениях с потребителями. Например, использование новых технологий лазерной или струйной печати в факс-аппаратах позволило осуществлять печать сообщений на обычной бумаге. Или другой пример: новые интернет-технологии позволили создавать виртуальные интернет-магазины и стало возможным проводить опросы потребителей через веб-сайты организаций.) Цель улучшения процессов — снижение изменчивости (вариабельности) характеристик качества и устранение или уменьшение степени влияния порождающих ее причин, а не борьба с уровнем дефектности. Снижение уровня дефектности обычно становится результатом снижения изменчивости. К важнейшим условиям обеспечения поддержки улучшений перечисленных объектов в организации относятся: 1. Установление четких целей проведения улучшений в организации; 2. Доведение до персонала необходимости и целей проводимых перемен; 3. Поддержка высшего руководства; 4. Вовлечение и мотивация всего персонала. Лекция 4. Обеспечение качества при проектировании и разработке Основные элементы обеспечения качества в процессе проектирования и разработки: Определение требований, относящихся к продукции. Определяются требования: Устанавливаемые потребителями, включая требования к поставке и деятельности после поставки; Не определенные потребителем, но необходимые для конкретного или предполагаемого использования; Законодательные и другие обязательные, относящиеся к продукции; Любые дополнительные, определенные организацией. Анализ требований, относящихся к продукции. Анализ проводится до принятия обязательств поставлять продукцию потребителю и обеспечивает: Установление (определение) требований к продукции; Согласование требований контракта или заказа, отличающихся от ранее сформулированных; Способность организации выполнять определенные требования. Связь с потребителями. Определяются и осуществляются эффективные меры но поддержанию связи с потребителями, касающиеся: Информации о продукции; Прохождения запросов, контракта или заказа; Обратной связи с потребителями, включая их жалобы. Планирование проектирования и разработки. В ходе планирования проектирования и разработки организация должна установить: Стадии проектирования и разработки Анализ, верификацию и валидацию, соответствующей каждой стадии проектирования разработки Ответственность в области проектирования разработки Организация должна управлять взаимодействием различных групп, занятых проектированием и разработкой, с целью обеспечения эффективной связи и четкого распределения ответственности. Результаты планирования должны обновляться, если это необходимо, по ходу проектирования и разработки. Входные данные для проектирования и разработки Входные данные, относящиеся к требованиям к продукции, должны быть определены, а записи должны поддерживаться в рабочем состоянии. Входные данные для проектирования и разработки должны включать в себя следующее: Функциональные и эксплуатационные требования, Соответствующие законодательные и другие обязательные требования, Там, где это возможно — информацию, взятую из предыдущих аналогичных проектов Другие требования, важные для проектирования и разработки. Входные данные должны анализироваться на достаточность. Требования должны быть полными, недвусмысленными и непротиворечивыми. Выходные данные проектирования и разработки Выходные данные проектирования и разработки должны быть: Представлены в форме, позволяющей провести верификацию относительно входных требований к проектированию и разработке, а также должны быть официально одобрены до их последующего использования. Соответствовать входным требованиям к проектированию и разработке, Обеспечивать соответствующей информацией по закупкам, производству и обслуживанию, Содержать критерии приемки продукции или ссылки на них, а также Определять характеристики продукции, существенные для ее безопасного и правильного использования. Анализ проекта и разработки На соответствующих стадиях должен проводиться систематический анализ проекта и разработки в соответствии с запланированными мероприятиями с целью: Оценивания способности результатов проектирования и разработки удовлетворять требованиям, Выявления любых проблем и внесения предложений по необходимым действиям. В состав участников такого анализа должны включаться представители подразделений, имеющих отношение к анализируемой(ым) стадии(ям) проектирования и разработки. Записи результатов анализа и всех необходимых действий должны поддерживаться в рабочем состоянии. Верификация проекта и разработки Верификация должна осуществляться в соответствии с запланированными мероприятиями, чтобы обеспечить, что выходные данные проектирования и разработки соответствуют входным требованиям. Записи результатов верификации и всех необходимых действий должны поддерживаться в рабочем состоянии. Верификация – подтверждение посредством представления объективных свидетельств, того что, установленные требования были выполнены Валидация проекта и разработки Валидация проектирования и разработки должна осуществляться в соответствии с запланированными мероприятиями, чтобы удостовериться, что полученная в результате продукция соответствует требованиям к установленному или предполагаемому использованию, если оно известно. Где это практически возможно и целесообразно, валидация должна быть завершена до поставки или применения продукции. Записи результатов валидации и всех необходимых действий должны поддерживаться в рабочем состоянии. Валидация – подтверждение посредством представления объективных свидетельств того, что требования, предназначенные для конкретного использования или применения, выполнены. Управление изменениями проектирования и разработки Изменения проектирования и разработки должны быть идентифицированы, а записи должны поддерживаться в рабочем состоянии. Изменения должны быть проанализированы, верифицированы и валидированы соответствующим образом, а также одобрены до внесения. Анализ изменений проектирования и разработки должен включать в себя оценку влияния изменений на составные части и уже поставленную продукцию. Записи результатов анализа изменений и любых необходимых действий должны поддерживаться в рабочем состоянии. В среде разработки программного обеспечения к управлению изменениями проектирования и разработки обычно обращаются как к части управления конфигурацией. При изменениях в спецификации или компоненте программного обеспечения следует поддерживать надлежащее соответствие между требованиями, разработкой, кодом, техническими заданиями на проведение испытаний, руководствами пользователя и, когда это имеет значение, другими дополнительными пунктами. Этапы работ по проектированию и разработке: Выявление возможности удовлетворения потребительского спроса Анализ технических, производственных, эксплуатационных аспектов новой продукции, анализируются перспективы сбыта, планируются затраты объем выпуска, устанавливается приемлемый уровень цен Определение общего перечня технических требований (T3); Предложения о сбыте Рабочие характеристики продукции Нормативы по обслуживанию и ремонту Требования к качеству работы Нормативные показатели для срока службы изделия Разработка предварительной конструкции Изготовление первых опытных образцов – проводится широкая программа испытаний их характеристик Анализ и пересмотр предварительной конструкции – классифицируются и оцениваются характеристики новой конструкции, оценивается методика испытаний, пересматриваются нормативные затраты, определяются показатели качества, а также необходимые изменения в конструкции изделия Разработка промежуточной конструкции – и проводится ее испытание. Осуществляется анализ и пересмотр промежуточной конструкции, продолжается классификация характеристик и выработка требований к изготовлению, сборки и контролю изделия, пересматривается цена изделия и стратегия его сбыта, анализируются необходимые изменения в конструкции Разработка окончательной конструкции – принимают окончательный вид технические требования, завершаются испытания для определения рабочих характеристик, завершаются конструирования и доставка производственного оборудования, уточняются коммерческие параметры изделия Изготовление промышленных образцов; Определение методик доставки, обслуживания и ремонта изделия; Анализ возможностей технологических процессов и оборудования; Обучение производственного персонала и контролеров; Анализ окончательной конструкции; Цель – улучшение качества изделия, проверка конструкции на соответствие техническим условиям (ТУ), начинается закупка и выпуск технологической оснастки Выпуск информационных сообщений о появлении на рынке нового изделия; Начала серийного выпуска нового изделия. Основные группы мер по обеспечению качества при проектировании и разработке: Разработка требований к качеству изделия; В рамках этой группы мер проводится анализ, завершающийся выработкой технологических требований и внутрифирменных стандартов на показатели качества, надежность, ремонтопригодность и безопасность обращения с изделием Разработка конструкции, удовлетворяющей требованиям; В рамках этой группы мер создаются детальные чертежи изделия. Осуществляется классификация характеристик изделия и технологических процессов, оценивается срок службы изделия, требования к технике безопасности, определение надежности элементов и узлов изделия, проводятся различного рода испытания, меры по эксплуатационным испытаниям для определения рабочих характеристик опытных образцов, используются методы моделирования конструкции изделия Меры по поддержанию требуемого качества изделий; Проектирование мер. Могут входить: меры по контролю закупаемых материалов, меры по обеспечению качества изделия во время изготовления, при его установке у потребителя обслуживания и ремонте, мере по разработке технических требований на контрольные измерительные оборудование Меры по поддержанию качеству технологических процессов и производственного оборудования. Анализируются возможности технологических процессов и технические характеристики производственного оборудования, которые необходимы при производстве нового изделия. Разрабатываются требования к технологических процессам и производственному оборудованию. Меры по контролю качества технологических процессов, технологической оснастки и производственного оборудования Метод развертывания функции качества (Quality Function Deploment) (QFD) Использование метода QFD позволяет персоналу определить, какие характеристики выпускаемой продукции (оказываемых услуг) способствуют удовлетворению запросов потребителей и какие из этих характеристик могут быть улучшены. QFD - перевод требований потребителей в конкретные характеристики продукции (услуги) может осуществляться с применением инструмента Базовая матрица развертывания функций качества  Общий вид матрицы «дом качества»  Этапы построения матрицы «дом качества»: Выявление пожеланий потребителей; Определение технических характеристик; Перевод пожеланий потребителей в конкретные технические характеристики; Оценка аналогичной продукции конкурентов; Оценка технических характеристик и развитие целей; Установление технических характеристик, подлежащих оптимизации Пример «дома качества»  Лекция 5. Обеспечение качества в процессе закупок Лекция 5. Обеспечение качества в процессе закупокЗакутки – поставки комплектующих/материалов нашему производству для того чтобы мы из этого могли производить свою продукцию либо собирать свою продукцию, если комплектующие. Поэтому всегда важны отношения с поставщиками. Они должны быть проверены, должны произвести контроль качества, должны взаимодействовать с поставщиками. Обеспечение качества в процессе закупок Качество закупок с точки зрения внутреннего потребителя. Качество закупок с точки зрения внутреннего потребителя. Этапы обеспечение качества в процессе закупок. Требования по обеспечению качества поставляемой продукции. Требования по обеспечению качества процессов поставщика. Методы оценки возможностей поставщиков. Содержание и виды входного контроля качества. Формирование системы партнерских отношений с поставщиками – на практических занятиях Содержание 5 лекции Этапы обеспечения качества в процессе закупок Важнейшие элементы обеспечения качества в процессе закупок Основные требования по обеспечению качества поставляемой продукции и процессов поставщика Методы оценки возможностей поставщиков Система показателей поставщика Содержание и виды входного контроля качества Функции специализированных подразделений в системе отделов технического контроля Качество закупок с точки зрения внутреннего потребителя может определяться: Своевременной поставкой требуемого объема изделий Соответствием поставленных изделий технических условиям, стандартам, чертежам Возможностью сборки поставленных изделий в более сложные узлы С точки зрения внешнего потребителя (организации) под качеством закупок могут пониматься следующие ожидания: Поставки должны быть своевременными и равномерными (ритмичными) Закупки должны производиться по экономически целесообразным ценам Затраты по претензиям потребителей, не должны подрывать экономическое благосостояние и имидж предприятия на рынке Этапы обеспечение качества в процессе закупок Деятельность организации перед заключением контракта Организация должна определить уровень качества поставляемых ресурсов и выбрать поставщика, который мог бы дать необходимое качество Деятельность при заключении контракта Организация должна обратить внимание на требования к качеству поставляемой продукции, условия, способствующие его обеспечению, а также оценить последствия их нарушения качества продукции Деятельность при исполнении контракта Организация контролирует соблюдение требований к качеству продукции, развивает и поддерживает партнёрские отношения с поставщиками Важнейшие элементы обеспечения качества в процессе закупок: Определение требований к качеству поставляемых материально-технических ресурсов, комплектующих изделий, продукции. Оформление этих требований в соответствующей нормативно-технической документации Определение требований к процессам деятельности поставщиков, а также критериев оценки и выбора поставщиков. Оценка и выбор квалифицированных поставщиков и заключение с ними соглашение по качеству. Формирование системы партнерских отношений с поставщиками. Осуществление входного контроля качества. Основные требования по обеспечению качества поставляемой продукции: К качеству комплектующих; таре, упаковке, хранению, перевозке К осуществлению входного контроля Обращение с продукцией не надлежащего качества Возмещение ущерба за поставку продукции не надлежащего качества Страхование сохранности продукции при перевозках Основные требования по обеспечению качества процессов поставщика: Требования к порядку осуществления выходного контроля у поставщика Требования к квалификации персонала Требования к наличию определённых процедур, процессор, оборудования Требования к СМК Методы оценки возможностей поставщиков В процессе оценки и выбора поставщика организация-потребитель должна убедиться в том, что: Поставщик знаком с основными принципами, которыми руководствуется потребитель и активно, на постоянной основе, поддерживает с ним взаимоотношения Поставщик располагает стабильной системой управления и пользуется хорошей репутацией Поставщик располагает производственными мощностями высокого технического уровня и готов внедрять технические новшества в будущем Поставщик способен поставить сырье и детали, отвечающие требованиям потребителя к качеству продукции Поставщик способен контролировать объем производства и, при необходимости, может обеспечить выпуск дополнительного необходимого количества продукции Поставщик устанавливает приемлемую стоимость продукции и осуществляет поставки в заданный срок; Взаимоотношения с поставщиком исключает возникновение проблем при транспортировке продукции Поставщик будет придерживаться контрактных обязательств и выполнять их Методы оценки возможностей поставщиков Оценка отдельных образцов поставляемой продукции – осуществляется путем определения и классификации дефектов поступающих изделий. Методика предусматривает использование штрафных баллов, назначаемых, в зависимости от значимости дефектов. Для каждой партии ведётся учёт, регистрирующий номера деталей, полученное и проверенное количество деталей, общее число штрафных баллов. Этот показатель рассчитывается следующим образом: Определяется общее число фактически поставленных изделий Суммируются штрафные баллы по всей партии Число штрафных баллов делится на число фактически проверенных изделий и умножается на 100 В результате получается шкала поставщика, выраженная в штрафных баллах на 100 штук изделий. Оценка на основе опыта аналогичных поставок и опыта других потребителей Метод базируются на использовании положительного опыта, взаимодействия организации с данным поставщиком в прошлом или на основе опыта других потребителей, получаем информацию о надежности поставщика, на основе договорных обязательств в прошлом Оценка возможностей поставщика (метод А. Робертсона) Метод предполагает учет таких составляющих поставки, как качество, цена, своевременность и предоставляемое поставщиком обслуживание Распределение оценок: Качество – 44 балла Цена – 30 баллов Своевременность поставки – 16 баллов Обслуживание – 10 баллов Итого 100 баллов Показатель качества определяется следующим образом:   Шкала определения показателя своевременной поставки  Показатель обслуживания включает: возможность транспортировки продукции, монтажа, гарантийного обслуживания и т.п. При наличии любого из видов обслуживания значение показателя принимается равным 10 баллам Исследование репутации поставщика В примерный перечень характеристик, отражающих репутацию поставщика, входит следующее: Организованность Расширение рынка сбыта продукции, сформирование круга постоянных потребителей, обеспечение экологической безопасности, ресурсосбережение при производстве и утилизации, защита интеллектуальной собственности, безопасность бизнеса, соблюдение контрактов, договоров, графиков поставок точно в срок Партнерство Корпоративные цепочки поставок, открытость для общества, активизация внешних связей, поддержка социальных программ, участие в ассоциациях, холдингах, советах, кооперация с другими поставщиками Перспективность Лидирующая роль отрасли, освоение новых технологий, внедрение информационных технологий, использование современных методов маркетинга, финансового менеджмента, поставки на рынок новых изделии, подготовка элементов логистики, совершенствование организационной структуры предприятия Аудит системы менеджмента качества (СМК) Аудит СМК поставщика проводится для достижения следующих целей: Понимания поставщиком роли гарантий качества продукции в своём звене цепочки поставок и принятия на себя ответственности Проведения поставщиком эффективных корректирующих действий (при необходимости) Получения поставщиком стабильной обратной связи от системы управления потребителя Комплексный анализ информации, относящейся к процессам деятельности поставщика Система показателей поставщика Перечень характеристик, отражающих ресурсы поставщика: Производственно-технологическая база Знание и опыт освоения технологий, обеспечение инженерных сооружений, возможности технологического оборудования, оснащённость метрологической службы Потенциал менеджеров высшего уровня Лидерство, профессионализм, способность к стратегическому прогнозированию, навыки в планировании качества и управления ресурсами, умения укреплять корпоративные связи Финансовая стабильность Платёжеспособность и финансовую устойчивость, партнёрские отношения с банками, фондовая деятельность, динамика инвестиций, развитие инновационного потенциала Возможности персонала Структура кадрового состава, характеристики персонала (образование и тд) Перечень характеристик, отражающих деятельность организации в области качества: Наличие новых проектов, изделий и технологий Сокращение сроков проектирования и внедрения разработок, освоение новых технологических процессов, расширение ассортимента качественных, конкурентоспособных изделий, сокращение числа корректирующих действий Уровень качества комплектующих изделий Снижение дефектности, сокращение цикла изготовления, снижение процента потерь Уровень качества готовой продукции Стабильность уровня качества, повышение эксплуатационной надёжности изделий Уровень качества услуг поставщика Сокращение времени обслуживания, создание максимальных удобств клиентам Экономические аспекты деятельности Выполнение плановых экономических показателей, снижение затрат на материал и энергоносители, рост производительности труда, сертификация СМК Содержание и виды входного контроля качества Цель – исключение возможности проникновения в производство материалов и комплектующих с отступлениями от требований к качеству, отраженных в договорных обязательствах Два вида входного качества: Контроль материалов и деталей, поступающих из внешних источников Контроль деталей, изготовленных в других подразделениях того же предприятия Входной контроль подразделяется на: Сплошной (проверяем все детали) Выборочный (выбираем, какие детали проверяем) Входной контроль качества Функции специализированных подразделений в системе отделов технического контроля: Входной контроль качества Оформление документов по результатам контроля Контроль за проведением технологических испытаний Контроль за соблюдением правил складирования, хранения и выдачи в производство комплектующих Совместное с поставщиками составление актов по дефектам при входном контроле |