Дисциплина Основы обеспечения качества Качество

Скачать 1.94 Mb. Скачать 1.94 Mb.

|

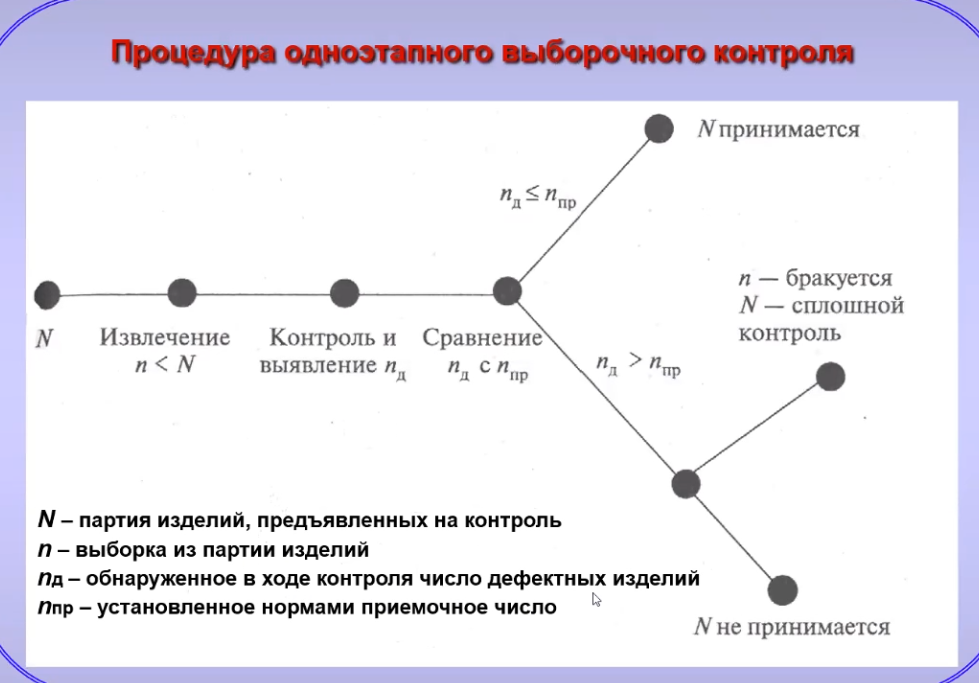

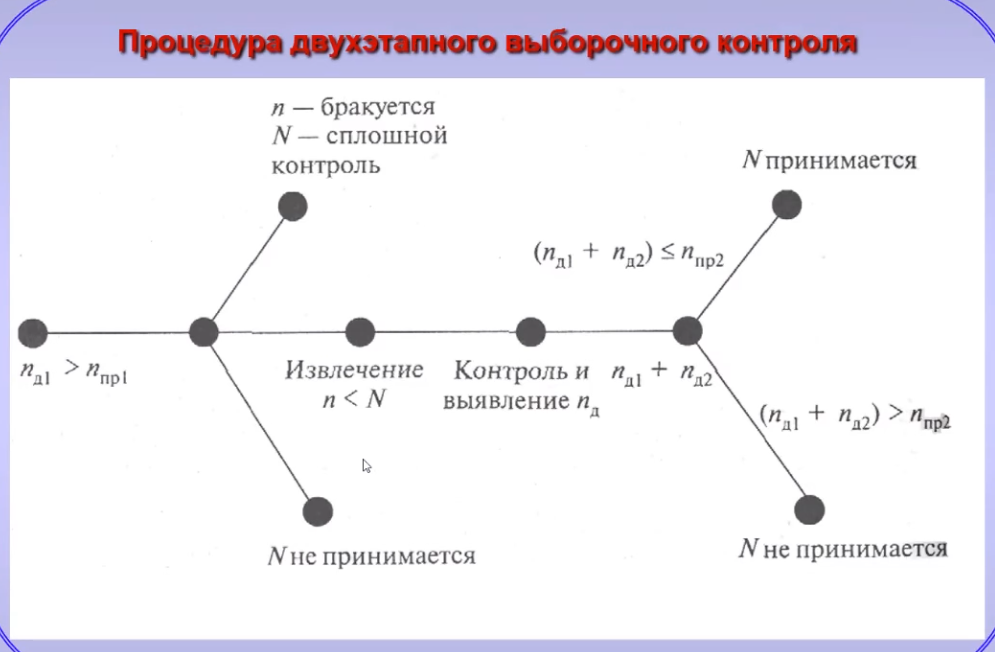

Лекция 6. Обеспечение качества в процессе производства и обслуживанияФункции обеспечения качества, реализуемые в процессе производства и обслуживания: Контроль продукции в процессе производства и обслуживания. Цель – выявление и устранение возникших отклонений от требований стандартов и технических условий, а также для предупреждения таких отклонений в будущем. Контроль технологических процессов производства продукции. Цель – корректировка отклонений этих процессов от запланированных (установленных) значений для обеспечения заданного качества результата этих процессов (продукции). Мотивация изготовителей и персонала к качественному выполнению работы – процесс побуждения работника к действию, обеспечивающий качественные результаты деятельности организации. Примеры мотивирующих факторов: экономические стимулы; признание заслуг; делегирование ответственности; изменение содержания работы; достижение высокого результата; продвижение по службе. Факторы, формирующие качество в процессе производства и обслуживания. Производственно-технологические факторы: Технический уровень и уровень освоения основных производственных фондов и, прежде всего, производственного оборудования. Виды деятельности по поддержанию оборудования: техническое обслуживание, плановые ремонты (текущие, средние и капитальные); Научно-технический уровень и уровень освоения технологических процессов. Наибольший эффект может быть достигнут при высоком уровне отлаженности технологического процесса. Чем меньше сбоев в работе, тем выше качество конечного продукта; Строгое соблюдение технологической дисциплины – осуществление контроля качества выполнения технологических операций. Важнейшие показатели, характеризующие качество технологического процесса: коэффициент точности технологической операции, коэффициент стабильности технологической операции, коэффициент надежности технологической операции; Уровень механизации и автоматизации процессов производства и обслуживания. Чем больше автоматизации и меньше ручного труда, тем выше качество процессов при производстве изделий и их последующего обслуживания; Нормативно-справочная база сферы производства – база данных, которая содержит информацию для поддержки процессов производства. Также необходимое условие повышения качества; Организация системы технического контроля; Качество сырья, материалов, комплектующих изделий, поступающих со стороны. Социально-психологические факторы: Культура производства. Соблюдение установленных порядков на рабочем месте, чистота, освещенность, соблюдение условий безопасности на работе; Уровень квалификации сотрудников, занятых в процессе производства и обслуживания; Заинтересованность персонала в улучшении результатов своей деятельности – мотивирование; Личная инициатива и творческое отношение к выполняемой работе со стороны персонала – мотивирование. Классификация и содержание видов контроля качества Контроль качества – проверка соответствия продукции или процесса установленным требованиям. На стадии разработки продукции контроль заключается в проверке соответствия опытного образца техническому заданию, технической документации. На стадии изготовления – охватывает качество, комплектность, упаковку, маркировки, состояния производственных процессов. На стадии эксплуатации – соблюдение документаций. Основные этапы контроля качества: Получение первичной информации о фактическом состоянии объекта контроля, контролируемых признаков и показателей его свойств; Получение вторичной информации – сведений об отклонениях заданных параметров путем сопоставления первичной информации запланированным критериям, нормам и требованиям; Подготовка информации для выработки соответствующих корректирующих и предупреждающих воздействий на объект, подвергающийся контролю с целью устранения или предотвращения в будущем подобных ситуаций. Контролируемый признак – количественная или качественная характеристика объекта, подверженного контролю. Метод контроля – совокупность правил, применение определенных принципов для осуществления контроля. Средства контроля – изделия (приборы, приспособления, инструменты, испытательные стенды) и материалы (например, реактивы), используемые при контроле. Классификация и содержание видов контроля качества По объекту контроля – контроль количественных и качественных характеристик свойств продукции, технологического процесса (его режимов и параметров) По положению в производственном процессе Контроль в процессе проектирования нового изделия Входной контроль качества закупаемых изделий Контроль готовой продукции Межоперационный контроль - контроль продукции или процесса во время выполнения или после завершения определенной операции Приемочный - входной контроль созданной продукции, по результату которого принимается решение о ее пригодности к поставке и использованию Исследования и испытания – позволяют локализовать причину возникновения свойств продукции и соответствующих технических требований По полноте охвата контролируемых изделий Сплошной контроль – контроль каждой единицы продукции. Фактор - повышенные требования к продукции Выборочный – контроль выборок или проб из партии или потока продукции. Фактор – большой объем выпускаемой продукции, высокая точность и стабильность техпроцессов, строгая технологическая дисциплина производства продукции, оснащенность техпроцессов точными и высокопроизводительными контрольно-измерительными приборами, высококвалифицированные контроллеры По связи с объектом контроля по времени Летучий контроль – контроль в случайные моменты, который выбирается по плану Непрерывный – контроль, при котором поступление информации о контролируемом параметрах объекта происходит непрерывно Периодический – контроль, при котором информация о контролируемом параметре поступает через установленные интервалы времени По возможности последующего использования продукции Разрушающий контроль – контроль, при котором объект контроля разрушается и дальнейшее использование невозможно Неразрушающий – контроль без нарушения объекта контроля в дальнейшем использовании По степени использования средств контроля Измерительный, при измерении Регистрационный, при установке заметок и дальнейшего подсчета Органолептический, при определении дефектов человеческими рецепторами (на ощупь, зрением, на слух) По контрольному образцу – сравнивается признак качества продукции с признаком качества контрольного образца Технический осмотр – органолептический подход В зависимости от уровня технической оснащенности Ручной – используются не механизированные средства контроля Механизированный Автоматизированный – с частичным непосредственным участием человека Автоматический – без непосредственного участия человека Активный – воздействует непосредственно на ход технологического процесса и режимов обработки с целью управления параметров процесса (контроль и воздействие) По структуре организации Самоконтроль – контроль качества, осуществляемый самим исполнителем Одноступенчатый – осуществляется непосредственно изготовителем и работником ОТК Многоступенчатый - осуществляется исполнителем, в него входят операционный контроль, приемочный контроль со стороны работника ОТК По типу проверяемых параметров и признакам качества Контроль геометрических параметров – линейные и угловые размеры, шероховатость поверхностей Контроль физических свойств – теплопроводность, электропроводность, температура плавления и т.д. Контроль механических свойств – жесткость, твердость, пластичность, упругость, прочность и т.д. Контроль химических свойств – химический анализ состава вещества, коррозионная стойкость в различных средах и т.д. Металлографические исследования – контроль микро- и макроструктуры изделий, полуфабрикатов и деталей и т.д. Специальный контроль – контроль герметичности конструкции, отсутствия внутренних дефектов (с помощью ультразвука) и т.д. Контроль функциональных параметров – контроль работоспособности приборов, систем, устройств в различных условиях Визуальный контроль – контроль внешнего вида контролируемого объекта Процедура одноэтапного выборочного контроля:  Процедура двухэтапного выборочного контроля:    Обеспечение качества при производстве и обслуживании Формы и организации контроля качества: Контроль качества на промышленных предприятиях осуществляют работники ОТК, а также рабочие, имеющие права самоконтроля, представители заказчика. Основными задачами ОТК является предотвращение выпуска (поставки) предприятиям продукции, не соответствующей требованиям нормативных документов. Система контроля на предприятии – неотъемлемая часть производственного процесса. Разрабатывается одновременно с технологией производства при участии технического контроля. ОТК осуществляет все виды контроля качества на предприятии Испытания продукции Испытание – экспериментальное определение показателей свойств в процессе функционирования изделий или их макетов, а также в результате воспроизведения (имитации) условия функционирования. Приемочно-контрольные испытания опытных образцов, опытных партий продукции или изделий единичного производства с целью решения вопроса о целесообразности производства или использования по назначению Приемо-сдаточные испытания. Цель – принятие решений о пригодности к поставкам и использованию продукции. Виды приемо-сдаточных испытаний: Контрольные испытания – для контроля качества продукций; Сравнительные испытания – аналогичных по характеристик или одинаковых объектов в идентичных условиях для сравнения характеристик свойств; Типовые контроли испытания выпускаемой продукции. Цель – оценка эффективности и целесообразности вносимых изменений в конструкцию, рецептуру или технологические процессы; Периодические контрольные испытания. Цель – контроль стабильности качества выпускаемой продукции и возможности продолжения ее выпуска; Квалификационные контрольные испытания. Цель – оценка готовности предприятия к выпуску продукции данного типа к заданному времени; Предъявительские контрольные испытания (перед предъявлением продукции заказчику); Инспекционные контрольные испытания (проводятся в выборочном порядке). Цель – контроль стабильности качества выпускаемой продукции специально уполномоченными организациями; Сертификационные контрольные испытания. Цель – установление соответствия характеристик продукции нормативным документам; Лабораторные испытания (разрушающие и неразрушающие); Натурные испытания (опытная эксплуатация). В условиях использования изделия по прямому назначению. Цель – получение предварительной информации о свойствах изделий; Стендовые лабораторные испытания. Позволяют получить наиболее точные характеристики свойств испытанного изделия на специальных установках; Полигонные испытания – испытание на испытательных полигонах (транспортных средств). |