ГРОЗ. Для того, чтобы добыть уголь и отгрузить его на склад, производятся следующие технологические процессы

Скачать 2.38 Mb. Скачать 2.38 Mb.

|

|

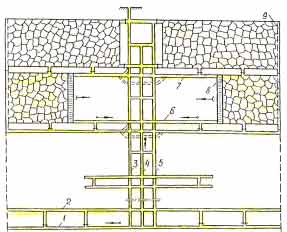

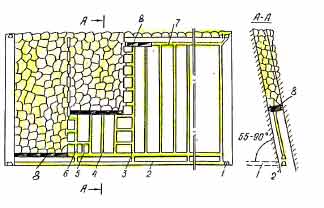

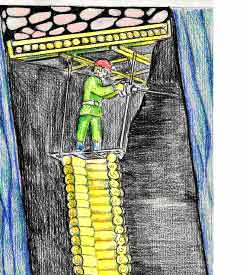

Для того, чтобы добыть уголь и отгрузить его на склад, производятся следующие технологические процессы: Вскрытие шахтного поля. Подготовка шахтного поля к очистной выемке (проведение выработок). Очистная выемка. Транспортировка добытого угля на склад или потребителю. Вскрытие шахтного поля. Шахтное поле – часть месторождения угля, которая отводится для разработки одной шахтой. Чтобы осуществить разработку месторождения угля, его вскрывают, т.е. делают доступным с земной поверхности. Для вскрытия проводят стволы, штольни, квершлаги, бремсберги, уклоны. Эти выработки и сами горные работы по их проведению называют капитальными. Схемы вскрытия шахтного поля. Основными факторами, влияющими на выбор схемы вскрытия шахтного поля, являются: Число вскрываемых пластов, угол падения пластов, свойства боковых пород, расстояние между пластами, мощность наносов, нарушенность месторождения, глубина разработки, газоносность пластов, рельеф местности, производственная мощность шахты, размер шахтного поля, срок службы шахты, уровень развития горнодобывающей техники, способ подготовки шахтного поля, системы разработки, схемы вентиляции и пр. Вскрытие вертикальными стволами являются наиболее распространенными, применяются при горизонтальном, пологом, наклонном, крутонаклонном и крутом залегании одиночных пластов или свиты пластов. Схемы вскрытия шахтного поля:    Вертикальным стволом и горизонтальным квершлагом Наклонным стволом Штольней Подготовка шахтного поля к очистной выемке. После того как месторождение или шахтное поле вскрыто, оно подготавливается к очистной выемке. Для этого при помощи различных подготовительных выработок оно разделяется на отдельные выемочные поля. В каждом таком выемочном поле нарезается определенное количество очистных забоев (лав), в которых производятся работы по выемке угля. Такие выработки и такие работы носят название подготовительных. Проведение выработок (подготовительные работы). Проведение горных выработок, в зависимости от горно – геологичеких условий, могут осуществляться различными способами: Буровзрывным Комбайновым Гидравлическим Вручную. Проходческим циклом – называют совокупность основных и вспомогательных процессов, при однократном выполнении которых за определенное время забой выработки подвигают на установленную величину. В зависимости от крепости пород выработки проводят буровзрывным способом, с помощью проходческих комбайнов, гидромеханизации, и реже отбойными молотками (в ручную). Способ проведения горной выработки характеризуется технологической схемой её проведения – расстановкой машин и механизмов по разрушению горной массы, погрузке её и транспортированию, возведение крепи. Технологическую схему выбирают в зависимости от горно-геологических и производственно – технических условий (площадь сечения, протяженность, срок службы, скорость проведения, материалов и оборудования и пр.) При проведении горных выработок различают основные и вспомогательные процессы. Основные – связаны с проведением и креплением выработки. Вспомогательные – возведение временной крепи, навеска вентиляционных труб, наращивание конвейера или настилка рельсовых путей, прокладка труб, кабелей и др. Горные выработки проводят в соответствии с паспортом выемочного участка, составной частью которого является паспорт проведения и крепления выработки. Составляется для каждого участка. Его разрабатывает главный технолог шахты и начальник участка, согласовывается с начальниками участков служб, утверждается главным инженером. Паспорт проведения и крепления выработки состоит из графической части и пояснительной записки. Графическая часть содержит: выкопировку с плана горных работ и стратиграфическую колонку ( место положения выработки и горные породы, в которых проводится выработка); продольный и поперечный разрезы выработки в М 1:100 или 1:50, в которых должны быть указаны сечение и размеры выработки, её расположение по отношению к пласту угля и боковым породам; конструкцию и размеры постоянной и временной крепей, минимальное и максимальное отставание крепи от забоя, расстояние между осями рам, расклинку рам, расположение затяжек, заполнение закрепного пространства; типы и размещение проходческого и транспортного оборудования, вентиляторов местного проветривания с вентиляционными трубами, величины зазоров; планограмма работ и пр. Если выработка проводится буровзрывным способом, то составляется паспорт БВР. Пояснительная записка: геологическая характеристика пласта и вмещающих пород; показатели; выбор параметров, типа крепи и забойного оборудования; технология возведения крепи, потребность в материалах; вспомогательные работы; - проветривание, противопожарная защита, энергоснабжение; доставка материалов и оборудования; меры безопасности при работе. Запрещается вести горные работы без утвержденного паспорта или с отступлением от него. При изменениях паспорт должен быть изменен и переутвержден в суточный срок. До начала работ все рабочие и ИТР участка должны быть ознакомлены с паспортом и изменениями под роспись. 1. Буровзрывная технология проведения горных выработок Включает в себя: бурение шпуров, заряжание, взрывание зарядов, выгрузку отбитой горной массы, крепление выработки и вспомогательные работы. Взрывные работы могут применяться в породах различной крепости, но они наиболее экономичны в породах средней крепости и в крепких, когда другие виды работ недостаточно эффективны. Для размещения заряда в массиве горных пород образуют полость – шпур, скважину или выработку (камеру). Соответственно и методы взрывных работ называют методами шпуровых, скважинных или камерных зарядов. Диаметр шпуров обычно составляет 30 – 75 мм, а глубина - до 5м. Шпуры, имеющие диаметр более 75мми глубину более 3м, называют скважинами. Бурение шпуров осуществляется вручную или буровыми установками. Погрузка горной массы при проведении выработок буровзрывным способом наиболее трудоемкий процесс проходческого цикла. Погрузку производят вручную и механизированным способом. При механизированном способе применяются различные погрузочные машины и скреперные комплексы. Крепление выработки, в зависимости от вида крепи, осуществляется вручную или с помощью различных механизмов. Вспомогательные работы, это - доставка материалов, наращивание вентиляционного и водяного ставов, переноска датчиков, наращивание конвейера и пр.     1. Бурение 2. Заряжание, взрывание 3. Погрузка 4. Крепление 2.Технология проведения выработок комбайном. Применение проходческих комбайнов при проведении выработки позволяет механизировать основные проходческие процессы – отбойку, погрузку и транспортировку отбитой горной массы из забоя выработки. А применение комплексов, кроме этого, позволяет механизировать и крепление горных выработок. При использовании комбайнов повышается скорость проведения выработок, увеличивается производительность труда, снижается стоимость проведения, повышается безопасность труда проходчиков. Проходческие комбайны избирательного действия получили наибольшее распространение на шахтах России. Они предназначены для механизации проведения горных выработок любой формы поперечного сечения выработок, кроме круглой. Их исполнительный орган выполнен в виде резцовой коронки, установленной на поворотной рукояти – стреле, совершающей при обработке забоя качательные движения в горизонтальных и вертикальных плоскостях. Эти комбайны имеют, как правило, гусеничную ходовую часть и могут быть использованы при проведении горизонтальных и наклонных горных выработок по углю и смешанным забоем с присечкой породы. Они могут работать в сложных горно – геологических условиях с наличием сбросов, пережимов и утонений пласта, при неустойчивой кровле, слабой почве и значительной обводненности.   Выемка и погрузка горной массы Крепление выработки Очистная выемка. После вскрытия и подготовки шахтного поля начинается очистная выемка. Очистные работы – работы непосредственно по выемке полезного ископаемого, креплению забоя и управления кровлей. Очистная выемка – процесс отбойки, погрузки на забойный конвейер и доставка угля до ближайшей транспортной выработки. Очистная выемка – главный процесс очистных работ. Работы по очистной выемке могут производиться вручную, при помощи буровзрывных работ, комбайнами и механизированными комплексами, гидравлическим способом. Очистной забой – место, где осуществляется добыча полезного ископаемого. После извлечения полезного ископаемого в процессе очистных работ образуются пустоты – выработанное пространство, в результате чего производятся работы по креплению и управлению кровлей. Крепление забоя и управление кровлей должны обеспечивать нормальное выполнение работ по очистной выемке. Применяется множество способов крепления и управления кровлей. Т.е. добыча полезного ископаемого сводится к выполнению определенных технологических процессов. Порядок и последовательность проведения очистных и подготовительных выработок и их взаимная увязка во времени и пространстве называется системой разработки данного месторождения. Правильно выбранная система разработки должна обеспечить безопасность, экономичность работ и минимальные потери полезного ископаемого. При выборе системы разработки принимаются во внимание мощность и угол падения пласта, его строение, крепость, свойства боковых пород, водообильность, наличие вредных для здоровья и опасных газов - таких, как рудничный газ (метан), углекислота, оксид углерода и пр. Рациональная система разработки пласта должна удовлетворять следующим требованиям: обеспечить безопасность ведения горных работ; высокий уровень технико-экономических показателей (наиболее высокий уровень производительности труда, минимальную себестоимость); иметь минимальные потери. На выбор систем разработки оказывают влияние следующие факторы: форма залегания, строения, мощность и угол падения пласта; свойства угля и вмещающих пород; газаносность и обводненность; склонность угля к самовозгоранию; склонность к горным ударам, внезапным выбросам; глубина горных работ; средства механизации подготовительных и очистных работ и пр. Разнообразие горно – геологических условий залегания угольных пластов предопределяет применение различных систем разработки и их параметров; Системы разработки с выемкой пласта на полную мощность. С длинными очистными забоями (длина забоя более 20м) – сплошные, столбовые, комбинированные. С короткими очистными забоями (менее 20м) – столбовые, камерные. С разделением пласта на слои – наклонные, горизонтальные, поперечно-наклонные. Столбовые системы разработки. В Росси наиболее распространенные столбовые системы разработки с длинными очистными забоями. Это такие системы разработки, при которых часть пласта до начала очистных работ оконтуривается подготовительными выработками, в результате чего образуются столбы – по простиранию, по падению (восстанию), диагональные столбы. Наиболее распространенной системой является система разработки длинными столбами по простиранию при панельной подготовке (вариант лава-ярус). При этой системе нарезается столб угля длинной 1-3км, ширина столба – 100-300м. В монтажной камере монтируют механизированный комплекс и начинают отработку столба обратным ходом. В это же время ведется подготовка следующей лавы в нижележащем ярусе. Б1В1 Система разработки длинными столбами по простиранию при панельной подготовке  1-откаточный штрек; 2-конвейерный штрек; 3-путевой бремсберг; 4-панельный бремсберг; 5-людской ходок; 6-ярусный конвейерный штрек; 7-ярусный вентиляционный штрек; 8-очистной забой; 9-разрезная печь Уголь от очистного забоя транспортируется по конвейерному штреку, затем по бремсбергу до погрузочного пункта на откаточном штреке. Свежий воздух в очистной забой подают с откаточного штрека по ходкам и конвейерным штрекам. Исходящая струя по вентиляционному штреку поступает в ходки и далее на вентиляционный горизонт шахты или по шурфу на поверхность. Применяют при любых углах падения на пластах средней мощности, а на пологих пластах при комплексно- механизированной выемке – до 5-6м. Преимущество – снижаются затраты на поддержание подготовительных выработок (по сравнению со сплошной системой), обеспечивается доразведка условий залегания пласта, независимое ведение подготовительных и очистных работ. Недостатки – более поздний срок ввода в эксплуатацию выемочных полей и более сложная схема проветривания. Б11В1 Щитовая система разработки  1-промежуточный квершлаг; 2-откаточный штрек; 3-ходовая печь; 4- углеспускная печь;5-специальная вентиляционная печь; 6-вентиляционная печь (запасной выход); 7-вентиляционный минусовой штрек; 8-щит. Щитовая система разработки является разновидностью столбовой системы, применяется на пластах большой мощности и крутопадающих пластах. Она представляет собой систему длинных столбов по простиранию с выемкой пласта на полную мощность полосами по падению под перекрытием специальной щитовой крепи.  Щитовое перекрытие монтируют в специальной монтажной камере (рассечке) на горизонте вентиляционного штрека. Щит изготавливается из металлических балок, поверх них – накат из бревен, или несколько накатов. Затем, для увеличения веса щита, на щит обрушают породу. Для проветривания очистного забоя после отбойки угля, когда нижние части печей заполнены углем, между и второй печами от выработанного пространства проводят специальную вентиляционную печь по восстанию пласта ан 15-20м. Выемка угля под щитовым перекрытием осуществляется буровзрывным способом. Обуриваются опорные целики под щитом, заряжается взрывчатка, производятся взрывание. Щит опускается и выдавливает отбитый уголь в углеспускную печь. Шаг посадки щита – 0,8-1,2м, т.е. за одно взрывание щит опускается на 0,8-1,2м. Достоинства: отсутствие работ по креплению забоя и управлению кровлей; транспорт угля из- под щита – под действием своего веса. Недостатки: значительные эксплуатационные потери, достигающие 25-30%; большой объем подготовительно – нарезных работ (40-45 м на 1000т добычи), забучивание печей, высокая пожароопасность. В настоящее время на крутых пластах применяются более прогрессивные механизированные щитовые комплексы. Б3В1 Сплошная система разработки При сплошной системе разработки очистные работы ведутся одновременно с с проведением подготовительных выработок. Чтобы начать очистные работы проводится бремсберги (1,2), откаточный штрек (5-транспортная выработка) и разрезная печь(10). Вентиляционный штрек -8 проводится вместе с очистным забоем или с небольшим опережением. Откаточный штрек и просек проводится с опережением от 50 до 200м. Выработки сохраняются в вырабатанном пространстве, для этого сооружают бутовые полосы или устанавливают усиленную крепь. Для проветривания свежая струя подается по откаточному штреку, проходит по лаве и исходящая струя удаляется по вентиляционному бремсбергу. |