ГРОЗ. Для того, чтобы добыть уголь и отгрузить его на склад, производятся следующие технологические процессы

Скачать 2.38 Mb. Скачать 2.38 Mb.

|

|

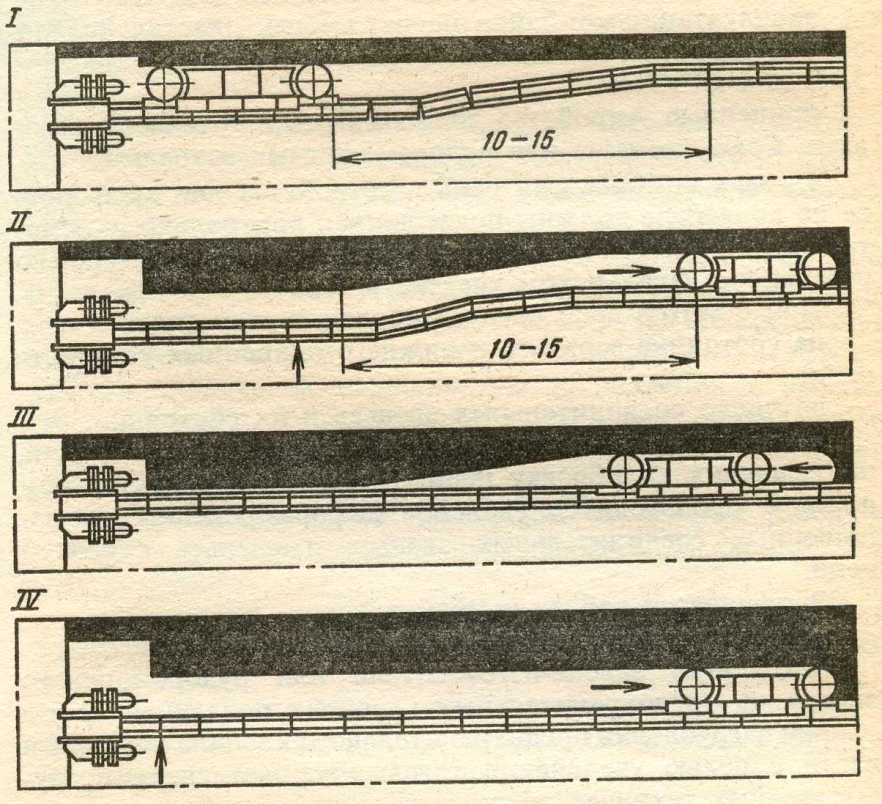

Б8В1 Способы и порядок производства операций при самозарубке очистного комбайна в пласт угля Самозарубку в пласт разделяют на фронтальную и косыми заездами. При расположении исполнительных органов комбайна по концам корпуса применяют фронтальную самозарубку в пласт. Общее время концевых операций, при этом способе, составляет в среднем 30 минут. При этом способе, концевые операции выполняются в следующей последовательности: на расстоянии 10 – 15 м от конца лавы отцепляют погрузочный лемех от комбайна, находящегося в нижней части лавы. Опережающий шнек его расположен у кровли пласта, а отстающий – у почвы, где осталась невынутая пачка угля, равная длине комбайна; находящийся у кровли шнек опускают к почве пласта; производят выемку межшнекового целика; шнеки перед зарубкой устанавливают у почвы пласта. Конвейер включают на самопередвижку и производят фронтальную самозарубку обеих исполнительных органов на величину полезного захвата, а также передвижку головки и рештачного става конвейера к забою на новую дорожку; после самозарубки шнеки одновременно или поочередно поднимают до кровли; производят выемку верхней пачки угля до шнека; шнек (опережающий или отстающий) опускают к почве при неподвижном комбайне; при движении шнека от штрека до места самозарубки вынимают нижнюю пачку и межшнековый целик; затем вынимают участок полосы для монтажа лемеха и зачищают его. После этого монтируют лемех и прицепляют его к комбайну. При работе комбайна с любым расположением исполнительных органов возможна самозарубка в пласт способом косых заездов. При этом челноковую схему выемки применяют для комбайнов с двухсторонним исполнительными органами, одностороннюю схему – при любом их расположении. Концевые операции при самозарубке в пласт способом косых заездов выполняют следующим образом:  для исходного положения конвейер передвигают к забою, за исключением концевой части, где расположен комбайн; комбайн подают вдоль линии изгиба конвейера при включенном переднем исполнительном органе и вынимают клиновидную полосу угля длиной 12 – 15 м; передвигают непододвинутую часть конвейера и концевую головку его и производят выемку комбайном оставшегося целика; после перегона комбайна к уступу забоя производят выемку угля вдоль всей лавы. Общее время концевых операций для перегона комбайна составляет в среднем 23 – 30 мин. При одностороннем расположении самозарубающихся исполнительных органов самозарубку у обоих концов лав можно производить двумя комбайнами. Б18В1, Б6В1 Основные способы предупреждения вывалов угля очистного забоя угля и породы из кровли В очистных забоях со слабыми неустойчивыми кровлями опасность для рабочих представляют обрушения кровли и вывалы пород у линии забоя и между рамами стоечной крепи. При механизированных крепях вывалы пород могут происходить непосредственно за рабочим органом выемочной машины. Для предотвращения вывалов пород в призабойном пространстве производят частичную или полную затяжку кровли. При разработке пластов мощностью более 1 м оставляется защитная пачка угля мощностью до 0,4 м. При разработке угольных пластов мощностью более 1,5 м и при наличии отжима угля верхней пачки угольного пласта и вывалов пород кровли по линии забоя применяют местное упрочнение угольного пласта с помощью химических составов. С этой целью по верхней части угольного пласта бурят шпуры длиной до 4 м, в которые под давлением нагнетают скрепляющий состав. Иногда для улучшения скрепления угольно слоя в шпур вставляют деревянный стержень. При слоистых кровлях для повышения их устойчивости в призабойном пространстве применяют анкерование кровли. С этой целью в кровле пласта бурят шпуры длиной, большой мощности скрепляемого слоя, с расстоянием между шпурами до 1,5 м. Анкеры закрепляют в более прочном слое с помощью клиновых устройств и специальных ампул с химическим скрепляющим составом. Способ и средства для предотвращения обрушений и вывалов пород в очистном забое выбирают в зависимости от горно – геологических и горно – технических условий эксплуатации и устанавливают для каждого конкретного забоя. Мероприятия по предотвращению обрушений пород заносят в паспорт крепления или в дополнения к паспорту крепления, с которыми должны быть ознакомлены все рабочие очистного забоя. Б14В1 Что такое «кливаж»? Какие факторы влияют на появление кливажа? При наличии всех других необходимых условий кливажные трещины имеют большое значение для получения отжима. Трещины кливажа образуют в угле плоскости наименьшего сопротивления, по которым легче всего происходит отделение угля от целика. Отжим сопровождается образованием трещин, параллельных линии забоя, чему весьма способствует кливаж, если направление его совпадает с направлением забоя лавы. Поэтому для усиления отжима угля желательно забой располагать по кливажу. Наблюдениями на шахтах установлено, что с увеличением угла между линией забоя и направлением кливажа отжим уменьшается, при установке забоя по кливажу - увеличивается. В случае совпадения трещин кровли с линией забоя, во избежание обрезов кровли забой следует ставить по отношению к трещинам под углом до 200.В практической работе следует учитывать не только направление кливажа, но и его падение. При одном и том же простирании, в зависимости от направления движения забоя кливажные трещины падают в одном случае на забой,в другом - на выработанное пространство. Установлено, что при падении трещин на забой отжим угля проявляется в меньшей степени, чем при падении на выработанное пространство, так как в последнем случае опускающейся кровле легче сколоть уголь по кливажным трещинам, нежели скалывать его вкрест простирания. Б12В1 Порядок выполнения операций при передвижке скребкового конвейера типа СП комплексно – механизированного забоя Для передвижки става конвейера и его приводов вместе комбайном, расположенным на ставе, применяются специальные механические средства – гидропередвижчики и гидродомкраты. В лавах с механизированными крепями передвижка секций крепи и става конвейера осуществляется гидродомкратами. Перед началом передвижке конвейера необходимо убедиться, что забойная дорожка полностью очищена от кусков угля и породы и других предметов. В случае необходимости ручной зачистки участка забойной дорожки, машинист мех. крепи останавливает и блокирует забойный конвейер и по громкоговорящей связи сообщает машинисту о необходимости остановить комбайн. МГВМ останавливает и блокирует комбайн, после чего производится ручная зачистка дорожки. По окончании зачистки, убедившись в отсутствии людей на забойной дорожке и на ставе конвейера, машинист комбайна сообщает об этом ГРОЗ, обслуживающим нижнее сопряжение, разблокирует конвейер и комбайн. ГРОЗ, обслуживающий нижнее сопряжение, получив информацию, с кнопочного пульта запускает конвейер. МГВМ включает комбайн. Передвижка забойного конвейера производится «волной», вслед за комбайном. В процессе передвижки конвейера необходимо следить за его прямолинейностью, не допуская резких изгибов на отдельных участках. Передвижка приводных головок производится при остановленных и заблокированных комбайне и конвейере. Передвижка настила (става) конвейера производится при работающем конвейере. Запрещается: Нахождение людей на забойной дорожке и ставе забойного конвейера, за исключением оговоренной выше необходимости ручной зачистки забойной дорожки. Б20В1 Каким требованиям должно отвечать рабочее место ГРОЗ Основным условием нормальной работы лавы является правильная и своевременная подготовка рабочего места. Придя на рабочее место, горнорабочий должен проверить исправность машин, состояние забоя, после предыдущей смены и в случае необходимости удалить навесы восстановить крепь отдельных частей забоя в соответствии с паспортом или дополнительно закрепить угрожаемые места, растянуть или подвесить на стойках гибкий кабель, оросительный шланг, проверить наличие воды для орошения, убедиться в исправной работе освещения забоя и наличии установленного запаса крепежных, смазочных и других материалов. Каждый ГРОЗ должен помнить, что от правильной подготовки рабочего места, близкого расположения инструмента и материалов и т.п. зависит бесперебойность технологического процесса в добычные смены и высокая производительность труда рабочих в забое и на участке. Б9В1 Технология очистных работ с применением механизированного комплекса типа УКП Б25В1 Технология очистных работ при эксплуатации механизированного комплекса КМ – 130 |