Дипломная Работа_Сагатова Н. Допущен кзащите

Скачать 340.9 Kb. Скачать 340.9 Kb.

|

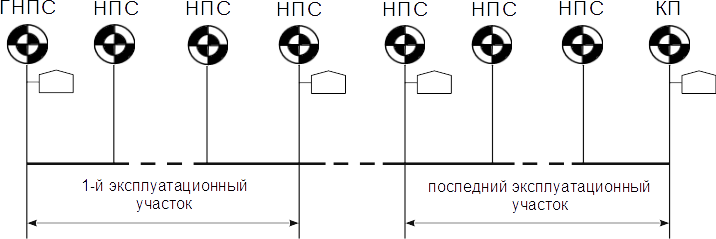

1.5 Применение ДП для снижения давления перезапуска в магистральных нефтепроводахОдним из перспективных способов транспортировки высоковязких и высокозастывающих нефтей является применение депрессорных присадок – веществ, уменьшающих температуру застывания, вязкость и предельное напряжение сдвига высокозастывающих парафинистых нефтей [24, 25]. Введение присадки существенно изменяет процесс кристаллизации в парафинистых нефтях. Это выражается в повышении степени дисперсности, изменении формы и уменьшении слипаемости парафиновых кристаллов. Улучшение реологических свойств нефти под влиянием присадки позволяет решить практические задачи трубопроводного транспорта: снизить энергозатраты на перекачку, способствует увеличению производительности нефтепроводов, гарантирует надежность пуска нефтепровода после длительных остановок, а также снижает отложения парафина на стенках трубопровода и в резервуарах и т. д. [26]. Нефтеперекачивающие станции (НПС) представляют собой сложный комплекс сооружений для подачи транспортируемой нефти в магистральный трубопровод. НПС подразделяются на головную и промежуточные (рис. 1.1).  Рисунок 1.1 – Схема участков магистральных нефтепроводов Головная НПС – начальная на магистральном нефтепроводе станция, осуществляющая операции по приему нефти с нефтепромысловых предприятий для дальнейшей транспортировки по магистральному нефтепроводу. Промежуточные НПС предназначаются для поддержания необходимого давления в магистральном нефтепроводе в процессе перекачки. Станции подогрева нефти (СПН) совмещают с головной и промежуточной станциями, а также устанавливают в промежутках между ними. К параметрам трубопровода относятся: пропускная способность (производительность), диаметр, протяженность, число насосных станций и рабочее давление на них. Пропускная способность – количество углеводорода (измеренное в единицах массы или объема), перекачиваемое по трубопроводу в единицу времени. При расчетах пропускную способность нефтепровода Gг измеряют в «млн.т/год» (миллион тонн в год). В расчетах обычно используют объемную секундную пропускную способность нефтепровода Qc: Qc=  , м3/с, (1) , м3/с, (1)где Gг – массовая годовая пропускная способность нефтепровода, млн.т/год; G – массовая часовая пропускная способность нефтепровода, т/ч; 350 – число суток непрерывной работы нефтепровода в году; p – плотность перекачиваемой нефти, кг/м3. Под рабочим давлением трубопровода рраб понимается разница между величиной избыточного давления перекачиваемого продукта ризб и атмосферного ратм (ратм = 0.1013 МПа): 𝑝раб = 𝑝изб – 𝑝атм, (2) Другими параметрами, характеризующими любой трубопровод, являются его диаметр и толщина стенки. Как известно, трубы являются полыми цилиндрами, имеющими внешний, внутренний диаметры и соответственно толщину стенки. Эти параметры связаны следующим образом: 𝐷1 = 𝐷2 − 2 ∙ 𝛿, (3) где D1 – внутренний диаметр трубопровода, мм; D2 – наружный (внешний) диаметр трубопровода, мм; δ – толщина стенки трубы, мм. Как видно из таблицы 1.2, кумкольская нефтесмесь характеризуется высоким содержанием парафинов, и сравнительно низким содержанием смол и асфальтенов. [27]. Таблица 1.2 – Cостав и реологические параметры нефтесмеси на участке «Кумколь – Каракоин – Шымкент»

При этом температура потери текучести Тпт кумкольской нефти в теплый период года (транспортируется без добавления депрессорной присадки) варьируется в интервале от +6 0С до +12 0С. Кумкольская нефтесмесь в холодный период года (обработанная депрессорной присадкой), транспортируемая по нефтепроводному маршруту ГНПС «Кумколь» - ГНПС им. Б.Джумагалиева - ПСП «Шымкент», имеет низкие значения температуры потери текучести Тпт (до -3 0С) и реологических параметров (меньше в 3-5 раз и более, по сравнению с теплым периодом). По мере прохождения нефтесмеси, обработанной присадкой (например, ДМН-2005 и др.) по нефтепроводу, реологические свойства сохраняют низкие значения, но претерпевают изменения, связанные со снижением стабильности действия во времени. 2 Объекты и методы исследования 2.1 Объекты исследования Объектом исследования является нефть Ащысайского месторождения, открытая в 1990г. и характеризующаяся высоким содержанием высокомолекулярных парафинов и асфальтосмолистых веществ. Месторождение расположено в Тереньозекском районе Кзыл-Ординской области, в 135км к северо-востоку от ж/д станции Жусалы [28]. Основные физико – химические характеристики исследуемой нефтесмеси приведены в таблице 2.1. Таблица 2.1 – Основные физико – химические характеристики нефти месторождения Ащысай

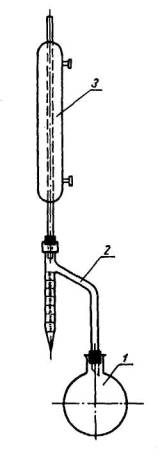

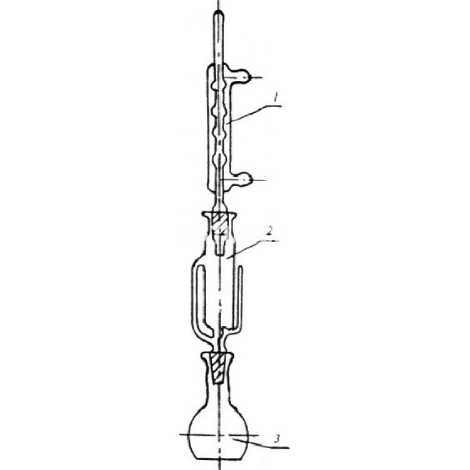

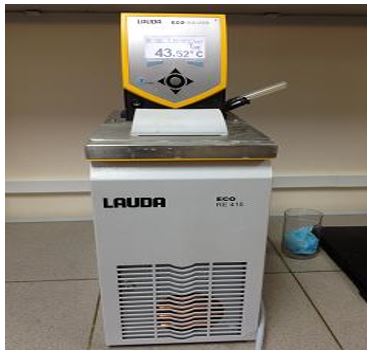

По данным журнала [29] ежегодная добыча составляет около 400 тыс. т. Разведкой и добычей нефти на месторождении Ащысай занимается НК «КОР», который в свою очередь поставляет добытую нефть на экспорт и на нефтеперерабатывающие заводы Казахстана. Из резервуарного парка нефть перекачивается магистральными насосами в направлении трубопровода Кумколь-Каракоин до ПСП. При транспортировке от ЦППН до нефтепровода Кумколь-Каракоин нефть проходит 4 крановые узлы с подогревом, которая обеспечивается двумя печами марки ПП-063 АЖ. Протяженность нефтепровода L=40,5км. Диаметр Ø-150, толщина стенок Δ-12мм. После магистральных насосов на выходе 50атм и на входе ПСП 1атм. Температура на входе ПСП 460С на ПСП имеется два резервуара объемом 2000м3 каждая. Из резервуаров нефть после подогрева подается в трубопровод Кумколь-Каракоин с температурой 60-650С. Анализ технологических схем сбора и подготовки нефти на ЦППН и транспортировки нефти до нефтепровода Кумколь-Каракоин в холодные периоды года (сентябрь-апрель) указанных выше нефтяных компаний показывает, что в ходе сбора, подготовки и транспортировки нефти проходят многократный подогрев. Подогрев осуществляется на стадии обезвоживания и обессоливания на узлах сепарации, повторный подогрев осуществляется перед транспортировкой нефти. Нефтяные компании КАМ и КОР осуществляют путевой подогрев нефти в процессе транспортировки для КАМ на 45-м км нефтепровода КАМ-Кумколь-Каракоин, для КОР нефть подогревается в крановых узлах через каждые 10км. Перед сдачей нефти в нефтепровод Кумколь-Каракоин практически все нефтяные компании подогревают нефть в интервале 55-600С. Повторный путевой подогрев нефти может отразиться на реологических параметрах нефтей, транспортируемых в магистральный нефтепровод Кумколь-Каракоин. Это может быть связано с рекристаллизацией парафинов в нефтяной дисперсной системе и формированием новой кристаллической структуры при понижении температуры в процессе транспортировки. Исследование влияния фактора повторного подогрева на реологические и низкотемпературные свойства нефти представляется важным с точки зрения стабильности действия депрессорных присадок в процессе транспортировки и хранения нефти в резервуарах. Этот фактор будет исследован в разделе результатов и обсуждении. 2.2 Методы использования 2.2.1 Физико – химические характеристики нефти А) Определение содержания воды в нефти и нефтепродуктах выполняется согласно ГОСТу 2477–65 по методу Дина и Старка (рис. 2.1), основанный на измерении объема воды, испарившейся из определенного объема исследуемой обводненной пробы нефтепродукта при прогреве ее до температуры кипения в присутствии специального растворителя.  1 – колба, 2 – ловушка, 3 – холодильник Рисунок 2.1 – Прибор Дина и Старка для определения содержания воды Время перегонки должно быть не менее 30 и не более 60 мин. Если в приемнике-ловушке собралось небольшое количество воды (до 0,3 см3) и растворитель мутен, то приемник-ловушку помешают на 20–30 мин в горячую воду для осветления и снова охлаждают до комнатной температуры. Затем записывают объем воды, собравшейся в приемнике-ловушке, с точностью до одного верхнего деления занимаемой водой части приемника-ловушки. Б) Определение содержания хлористых солей согласно ГОСТу 21534–76 методом титрования водного экстракта и потенциометрическим титрованием. Содержание неорганических хлоридов в составе сырой нефти может достигать 0,3–0,4% по масс. Сущность данного метода анализа заключается в экстракции солей горячей дистиллированной водой с добавлением несколько капель раствора деэмульгатора при необходимости. Затем выполняется титрование полученных вытяжек, чтобы убедиться, что неорганические хлориды полностью извлечены из исходного образца. В) Целью количественного определения смолисто асфальтеновых веществ (САВ) по Маркуссону – является выделение из анализируемого вещества: асфальтогеновые кислоты, асфальтены, нейтральные смолы, масла. Для их выделения бензиновый раствор упаривают до 25мл отгонкой растворителя в круглодонной, охладив остаток до комнатной температуры, обрабатывают его 25г твердого адсорбента (например, силикагеля). Затем всю эту массу переносят в прибор Сокслетта (рис. 2.2), в экстрактор которого заранее внесена гильза из фильтровальной бумаги.  1 – колба, 2 – экстрактор, 3 − обратный холодильник Рисунок 2.2 − Прибор Сокслетта После этого, охладив чашечку с маслами, взвешивают и определяют количество выделенных из масел. Далее в прибор Сокслетта заливают 100мл хлороформа и вновь экстрагируют поглощенные адсорбентом органические вещества. Достигнув полноты экстрагирования, хлороформенный экстракт обрабатывают по описанному выше методу для бензинового экстракта и опр определяют взвешиванием остатка количество нейтральных смол. Д) Сущность метода определения кинематической вязкости заключается в замене постоянного давления (внешней силы) давлением столба жидкости, равным произведению высоты столба жидкости, плотности жидкости и ускорения силы тяжести. Согласно ГОСТу 33—2000 для нефтей определяют кинематическую (или динамическую) вязкость при температурах от 0 до 50°С (через 10 °С). Для маловязких нефтей определение начинают с 20°С. Для керосиновых дистиллятов определяют кинематическую вязкость при 20 — 40°С. Для дизельных — при 20°С, для масляных — при 40, 50 и 100°С. Для остатков, выкипающих выше 350°С, определяют условную вязкость при 50, 80 и 100°С. 2.2.2 Определение оптимального режима термообработкиСуществование оптимальной температуры термообработки (подогрева) связано адсорбированием асфальтосмолистых веществ на поверхности кристаллов парафина в нефти. При малой температуре подогрева нефти часть кристаллов парафина растворяется и освободившиеся асфальтосмолистые вещества адсорбируются на поверхности не растворившихся кристаллов парафина. Последующее охлаждение приводит к тому, что выпадающие из раствора мелкие кристаллы парафина образуют прочную структуру, повышающую эффективную вязкость и температуру застывания нефти. Реологические испытания нефти месторождения Ащысай проводились при термической обработке 45°C, 50°C, 60°C, 70°C и 80°C с применением реовискозиметра фирмы «Anton Paar» (Австрия) модели RheolabQC с программным обеспечением Rheoplus (рис. 2.3) с использованием измерительной системы DGR-42 (12 мл) цилиндр с двойным щелевым зазором. Измерения динамической (кажущейся) вязкости проводили в режиме линейного измерения температуры (скорость охлаждения 250С /ч) при постоянной скорости сдвига (10 с-1).  Рис. 2.3 – Реовискозиметр RheolabQC с ПО Rheoplus Данные по напряжению сдвига и эффективной вязкости от скорости сдвига обработанных и необработанных присадкой образцов были проанализированы с помощью программы Rheoplus. А также построена реологическая кривая термообработанной нефти Ащысай без дозировки и с дозировкой депрессорной присадки. Температуру потери текучести определяли согласно ГОСТу 20287–91. Для этого предварительно нагретую нефть охлаждают с определенной скоростью и через каждые 3°С проверяют на подвижность применяя метод испытания ASTM D97-02 с помощью автоматического устройства. Испытание продолжают до тех пор, пока образец не находится полностью в горизонтальном положении и сохраняет неподвижность в течение 5 с. В качестве охлаждающей ванны использовали термостат LAUDA RE-415 (с поддержанием температуры на 0оС - термостат 1 (рис. 2.4)  Рисунок 2.4 – Термостат LAUDA RE-41 2.2.3 Определение реологических свойств нефти с добавлением ДП Для определения реологических свойств нефти месторождения Ащысай применяли термообработку в комплексе с дозировкой присадки EVA-40 (сополимер винилацетата), представляющая собой эмульсионную жидкость белого цвета. Модификатор текучести нефти представляет EVA 40–8% (1,6 г), о-ксилол-46% (9,2 г), вода-23% (4,6 г), этиленгликоль-23% (4,6 г). Рассчитанное количество синтезированной присадки вводили в пробирку объёмом 15 мл с помощью дозатора Эппендорф (1-100мкл), затем загружали нефть в пробирку и закрывали герметичной завинчивающейся крышкой. Полученный образец подвергали термообработке при 800С в термостатирующей ванне в течение 30 минут с периодическим перемешиванием (каждые 5 минут). После окончания термообработки нефть охлаждали до 300С и наливали в измерительную систему DGR-42 (12 мл цилиндр с двойным щелевым зазором). Как отмечалось в предыдущем разделе, реологические свойства нефти определялись с помощью реовискозиметра фирмы «Anton Paar» (Австрия) модели RheolabQC. Следовательно полученным данным были построены графики зависимости динамической вязкости (Па*с) от температуры (С), скорости сдвига (1/с) от вязкости (Па*с), скорости сдвига (1/с) от напряжении сдвига (Па). 2.2.4 Определение модели течения нефти Для описания деформационного поведения различных структурированных дисперсных сред существует более 30 реологических моделей, передающих в определенном диапазоне напряжений сдвига отдельные особенности реального течения [30]. Течение ньютоновской жидкости описывается законом Ньютона: τ=η·γ, где η – динамический коэффициент; γ - градиент скорости в направлении перпендикулярном направлению течения х. Для псевдопластичных и дилатантных жидкостей в широком диапазоне изменения скорости сдвига можно применять зависимость Оствальда – де Виля: τ=η·γp, где η – коэффициент, характеризующий вязкость жидкости; p – показатель степени, характеризующий меру отклонения поведения жидкости от ньютоновского. Для одновременного учета нелинейности кривой течения и наличия предельного напряжения сдвига необходимо использовать реологическое уравнение Гершеля – Балкли, которое представляет собой степенное реологическое уравнение Оствальда – де Виля с добавлением предела текучести τ0 : τ=τ0+η·γp , где η – показатель консистентности, Па*сp ; p – показатель поведения (индекс течения). Результаты сопоставления реологических моделей течения жидкости Ньютона, Оствальда – де Виля и Гершеля – Балкли с поведением высокопарафинистой нефти при разных температурных режимах графически построены и представлены в результатах и обсуждениях [31]. 2.2.5 Определение потерь напора на трение при транспортировке При движении реальной жидкости часть механической энергии потока теряется на преодоление гидравлических сопротивлений. Различают два вида потерь энергии (потери напора) - потери энергии на преодоление гидравлических сопротивлений трения (потери напора на трение по длине) и потери энергии (потери напора) на преодоление местных гидравлических сопротивлений. Следует знать, является ли поток в напорной трубе, созданный насосом ламинарным или турбулентным. Это необходимо, поскольку для двух разных режимов течения требуются разные методы анализа. Если ламинарный поток проходит с низкой скоростью нефти и высокой вязкостью, турбулентный поток пропускается в условиях с высокой скоростью и низкой вязкостью нефти [32]. Основываясь на экспериментах Рейнольдса и последующих измерениях, в настоящее время широко используются следующие критерии: течение в трубе будет ламинарным при числе Рейнольдса (Re) менее 2100 и будет турбулентным при числе Re более 4000 [33]. 3. Результаты и обсуждение 3.1 Объекты реологического исследования Ащысайская нефть является высокопарафинистой нефтью (19,3%) и отличается высокой температурой потери текучести (21-15°С). В ходе работы для реологических испытаний был использован одинаковый образец нефти без дополнительной очистки. По причине постепенного охлаждения нефти в холодные периоды года на стенках трубопровода выпадают АСПО, и это приводит к повышенным потерям напора на трение, уменьшению рабочего диаметра трубопровода, следствием происходит снижение производительности или остановка нефтепровода. В связи с этим проводилось изучение реологического поведения по данным кривой текучести при транспортировке на участках магистральных насосов в направлении трубопровода ПСП Ащысай – ГНПС Кумколь с регулированием реологических параметров нефти при различных температурных обработках и вводом депрессорных присадок. 3.2 Методы исследования 3.2.1 Определение оптимальной температуры термообработки Проведены реологические испытания нефти месторождения Ащысай при термической обработке 45, 50, 60, 70 и 80°С. Как показано на рис. 3.1. оптимальная температура по кривой вязкости является 80°С.  Рисунок 3.1 – Зависимость динамической вязкости от температуры для термообработанной нефти месторождения Ащысай при скорости сдвига 10с-1 При температуре 20°С динамическая вязкость для ТО 50°С составляет 0,15 Па*с, то при ТО 80°С составляет 0,05 Па*с, значение напряжения сдвига уменьшается с 1 Па до 0,4 Па. В ходе эксперимента выявлено, что данная нефть характеризуется повышенными значениями динамической вязкости: при значениях 0,03 Па*с напряжение сдвига составляет 0,3 Па. 3.2.2 Определение температуры потери текучести при оптимальной температуре термообработки Температура потери текучести определяет способность нефтепродуктов течь при низких температурах. В процессе охлаждения нефтепродукта достигается температура, при которой некоторые компоненты застывают. Из представленных в таблице 3.1 данных видно, что для Ащысайской нефти, благодаря высокому содержанию парафинов, характерна высокая температура потеря текучести. Таблица 3.1 – Данные температуры потери текучести при тепловых обработках и депрессорной присадки

Оптимальная термообработка при 80°С применяется при определении температуры потери текучести (ТПТ) нефти по СТ РК ASTM D5853. Эксперименты по данным реометрии показали, что текучесть нефти определяется природой самого образца. Следует отметить улучшение реологических характеристик при 80°С (ТПТ+21°С) по сравнению с 45°С и 60°С (ТПТ+18°С), т. к. при 45°С нефть сохраняет морфологию кристаллов, а при 60°С происходит постепенное плавление парафинов С17-С26, которые заново образуют кристаллическую фазу с нерасплавленными высокомолекулярными парафинами. С целью улучшения текучести при транспортировке исследуемой нефтяной системы проведены реологические испытания ДП EVA-40 с дозировкой 300 ppm при ТО 80°С. Определение ТПТ с добавлением данной присадки показало +15°С, т. е. активность наиболее эффективна по сравнению с термически обработанной нефтью. 3.2.3 Исследование реологических свойств нефти при 80°С с ДП С целью улучшения текучести для транспортировки исследуемой нефтяной системы нами проведены реологические испытания депрессорных присадок EVA-40 при дозировках 300, 500, 750 ppm, EVA-28800 при дозировке 300 и 500 ppm. Полученные экспериментальные данные по термообработке исследуемой  нефти при 80°С, с синтезированными присадками и без, приведены на рис. 3.2. нефти при 80°С, с синтезированными присадками и без, приведены на рис. 3.2. Рисунок 3.2 – Зависимость динамической вязкости от температуры для термообработанной нефти с депрессорной присадкой Можно заметить, что значения динамической вязкости от температуры сильно отличаются друг от друга, что соответственно говорит об улучшении текучести нефтяной системы с добавлением депрессорной присадки. Следует отметить, что эффективность обработки нефти присадкой EVA-40 выше по сравнению с EVA 28800. Для Ащысайской нефти динамическая вязкость снижается в отличии с ТО при 15°С с 0,12Па*с до 0,07Па*с и с 1,2Па до 0,7Па соответственно, что доказывает об улучшении текучести в 1,7 раза с добавлением присадки. Таблица 3.2 – Реологические параметры нефти Ащысай после термообработки и ввода присадки

Данные таблицы 3.2 показывают, что термическая обработка нефти и ввод присадок значительно улучшают реологическое поведение нефти. При этом наблюдается снижение потери текучести до +120С и значение вязкости (при 50С и 2с-1) с 14,5 до 5,42 Па*с. 3.2.4 Определение уравнения течения нефти по кривой текучести Помимо этого, в измерительной системе реовискозиметра типа «цилиндр-цилиндр» нефть при оптимальной температуре с синтезированной присадкой подвергалась обработке при температурах 30, 25, 20, 15, 10, 5°С и с помощью программы Rheoplus были проанализированы данные по скорости сдвига и напряжения сдвига и показаны в таблице 3.3. Таблица 3.3 – Определение уравнения течения нефти с применением реовискозиметра фирмы «Anton Paar» (Австрия) модели RheolabQC по программе Rheocalc

Результаты показывают, что для термообработанная нефть в диапазоне 30-25°С проявляет ньютоновские свойства; в диапазоне 25-15°С соответствует модели Оствальда-де Виля (псевдопластичная жидкость, n<1). Нефтяная система при добавлений наилучшей депрессорной присадки EVA-40 при оптимальной дозировке 300ppm проявляет неньютоновские (аномальные) свойства, т.к. в диапазоне 30-20°С модель соответствует Оствальду-де Вилю и в диапазоне 20-15° течения соответствует модели Балкли-Гершеля (нелинейная вязкопластичная жидкость, 0  Рисунок 3.3 – Кривая вязкости термообработанной нефти и добавлением депрессорной присадки при 15°С  Рисунок 3.4 – Кривая текучести термообработанной нефти и добавлением депрессорной присадки при 15°С. Таким образом, кривые показывают эффективность ввода депрессорной присадки при 15°С, при одном скорости сдвига напряжение сдвига уменьшается с 8 Па до 5,5 Па, динамическая вязкость уменьшается с 0,152 Па*с до 0,112 Па*с. 3.2.5 Определение потерь напора на трение Был проведен предварительный расчет скорости сдвига при реальных объемах перекачки с учетом длины трубопровода, суточных объемов перекачки, плотности и вязкости нефти при оптимальных температурах с депрессорными присадками и без. При расчете через электронную таблицу в Excel использовали следующие исходные данные в таблице 3.4. Таблица 3.4 – Определение потерь напора на трение по программе «FlowCalc» при транспортировке нефти по нефтепроводу ПСП Ащысай – ГНПС Кумколь

Рассчитана скорость движения нефти, ʋ=0,59344м/с. Число Рейнольдса для термообработанной нефти при 80°С составила 603, а с добавлением 300 ppm дозировки депрессорной присадки EVA 40 оно увеличилось до 860. Следовательно, оба потока являются ламинарными, т. е. нефть движется тонкими слоями, почти не смешиваясь, но при этом наблюдается постепенное увеличение скорости потока по направлению от стенок трубы к ее центру. Также, проведена оценка возможной потери напора на трение в процессе транспортировки исследуемой нефти месторождения Ащысай с применением уравнения Дарси-Вейсбаха для установившегося потока нефти. Как показывают расчеты программы Flow Calculation, с добавлением депрессорной присадки уменьшился коэффициент гидравлического сопротивления, что оказало влияние на понижение потери напора на трение с разницей в 13,6 атм., что свидетельствует о соответственном уменьшении затрат мощности на перекачку. 4. Экологические проблемы нефтяной промышленности Согласно общепринятым данным нефть является одним из наиболее опасных источников загрязнения окружающей среды (как для флоры, так и для фауны). Основная опасность заключается в том, что нефтяные пары оказывают отравляющее действие на организм живых существ, а структура вещества крайне негативно отражается еще и на месте их обитания. В числе основных негативных последствий, которые может повлечь за собой аварийный разлив различного количества нефти следует выделить: негативное влияние на флору и фауну; причинение вреда от использования токсичных веществ, необходимых для ликвидации последствий аварии; повышенные риски загрязнения питьевой воды и воздушной среды; серьезные финансовые убытки населения (в особенности тех людей, чье пропитание напрямую связано с добычей рыбы); локальное разрушение культуры; повышение рисков погодных аномалий (образование ураганов разрушительной силы) [34]. 4.1 Загрязнение окружающей среды при нефтедобыче Гонка в добыче нефти нанесла непоправимый ущерб, поскольку истощение основных запасов нефти произошло за одни только 20-й век и начало 21-го. Экологические проблемы добычи нефти обсуждаются практически во всех мировых организациях. Одной из значительных проблем в экологии из-за добычи нефти являются катастрофы на воде. Разливы нефти приносят вред промыслу рыбы, из-за них массово гибнут млекопитающие моря, птицы, рептилии. Так как нефть хорошо взаимодействует со льдом, он поглощает нефть до 1⁄4 своей массы. Когда такой лед начинает таять происходит загрязнение воды. Загрязнение подземных водоемов происходит из-за аварий водопроводов сточных ввод, бурении скважин и из-за неисправностей глубинного оборудования скважин. Такие последствия могут быть непоправимы. Так же экологические катастрофы возникают из-за аварий на морских платформах. Добыча нефти на континентальном шлейфе очень опасна. Добывающие платформы могут тонуть. Нередки взрывы на них и, как следствие, пожар. Экологические проблемы при добыче нефти начинаются на месте разработок месторождения. изменение природных ландшафтов, нарушение растительного покрова, загрязнение оболочек земли — вот те немногие, но катастрофические последствия нерациональной разведки и добычи нефти. При ее добыче выделяется много токсичных отходов, которые вредят не только окружающей среде, но и здоровью человека. Использование гидроразрыва пласта приводит к еще большой экологической катастрофе. В процессе фрекинга в скважину закачивается огромное количество химикатов, эту операцию необходимо повторять несколько раз в год. Из-за этого вредные вещества настолько пропитывают породу, что загрязняют не только почву, но и грунтовые воды. Это приводит к мору животных, птиц и рыб. Оказывает негативное воздействие на здоровье проживающих вблизи людей. Процесс добычи нефти может привести к необратимым процессам. Экологические проблемы добычи нефти можно решить, для этого постоянно производятся разработки с внедрением природосберегающих технологий, осваивается безамбарное бурение. 4.2 Разливы нефти Разлив нефти является выпуском жидкого нефтяного углеводорода в окружающую среду, особенно в морской экосистеме, из-за человеческую деятельность, и является одной из форм загрязнения. Этот термин обычно применяется к морским разливам нефти, когда нефть сбрасывается в океан или прибрежные воды, но разливы также могут происходить на суше. Разливы нефти могут быть связаны с выбросами сырой нефти с танкеров, морских платформ, буровых установок и скважин, а также с разливами очищенных нефтепродуктов (таких как бензин, дизельное топливо) и их побочные продукты, более тяжелое топливо, используемое большими судами, такое как бункерное топливо, или разлив любых нефтесодержащих отходов или отработанного масла. Для устранения нефтяных загрязнений применяют следующие методы: Термический – этот метод заключается в выжигании слоя нефти при ее достаточной толщине. Механический – подразумевает сбор нефти от ручного вычерпывания до машинного оборудования. Физико-химический метод используется при малой толщине нефтяной пленки с применением сорбентов и диспергентов. Биологический – преимущество этого метода заключается в использовании природных микроорганизмов [35]. 4.3 Выбросы в основных технологических процессах К наиболее распространенным загрязняющим веществам атмосферного воздуха при добыче, подготовке, транспортировке и переработке нефти и газа, а также при их сжигании относятся углеводороды, сероводород, оксиды азота и серы, механические взвеси [36]. Сернистый газ, углеводороды, сероводород ‑ основные загрязняющие вещества при разработке нефтяных месторождений, содержащих сероводород. К выбросам их при добыче нефти и газа приводят следующие случаи: аварийное фонтанирование, опробование и испытание скважин, испарение из мерников и резервуаров, разрывы трубопроводов, очистка технологических емкостей. Кроме того, выделение загрязняющих веществ происходит на установках комплексной подготовки нефти (при обезвоживании, обессоливании, стабилизации, деэмульсации нефти), на очистных сооружениях (с открытых поверхностей песколовок, нефтеловушек, прудов дополнительного отстаивания, фильтров, аэротенков). Значительное количество углеводородов выделяется в атмосферу в результате негерметичности оборудования и арматуры. Источниками оксидов углерода, азота и серы, сажи являются факельные системы, на которые подаются вредные газопарообразные вещества для сжигания из технологических установок, коммуникаций и предохранительных устройств при невозможности их использования в качестве топлива в котельных установках. Источниками газовыделения на объектах газовой промышленности являются скважины, газопроводы, аппараты, факелы, предохранительные клапаны, емкости, дымовые трубы и постоянно действующие свечи, аварийные выбросы. Утечки газов через неплотности в запорной арматуре являются наиболее опасными источниками вредных выбросов на установках комплексной подготовки газа. Абсолютная герметичность технологического оборудования при современном состоянии техники недостижима. В составе загрязняющих веществ, характерных для объектов газовой промышленности, обычно выделяют сероводород, углеводороды и продукты сгорания. Кроме названных веществ содержатся также меркаптаны RSH, входящие в состав природного газа, пары метанола, используемого в качестве ингибитора, диэтиленгликоль (НОС2Н4)2О и аммиак, применяемые для сушки газа и нейтрализации сернистых соединений. Производственные объекты транспорта и хранения нефти, нефтепродуктов, природного газа вносят значительный вклад в загрязнение атмосферного воздуха. Основная часть загрязняющих веществ поступает в атмосферу из резервуаров и технологических аппаратов при сливоналивных операциях. Значительно загрязнение атмосферы и при хранении нефти и нефтепродуктов в резервуарах. В качестве загрязняющих веществ выступают сложные смеси большого количества индивидуальных углеводородов. При хранении легкоиспаряющихся жидкостей в резервуарах различают два вида потерь: от так называемых «малых» и «больших дыханий». Эти выбросы дополняются потерями от «обратного выдоха» и от вентиляции газового пространства резервуаров. Потери от «малых дыханий» возникают при неподвижном хранении жидких углеводородов. Обусловлены они суточным изменением температуры или барометрического давления. В дневное время при нагреве резервуара и верхнего слоя нефтепродуктов количество паров и давление в герметичной емкости увеличиваются. Когда давление превышает расчетное, предохранительный клапан выпускает часть избыточных паров в атмосферу. В ночное, более холодное время, наблюдается противоположный процесс: частичная концентрация паров понижает давление в газовом пространстве резервуара, образуя вакуум, и создает условия для поступления в емкость наружного воздуха. Потери от «больших дыханий» происходят при наполнении резервуара нефтью и вытеснении из него паро-воздушной смеси. Давление сжимаемой смеси оказывается больше соответствующего давления дыхательных клапанов, и они выбрасывают часть смеси в атмосферу ‑ происходит «выдох». Эти потери называют также потерями от вытеснения паров наливаемой жидкостью. При откачке нефтепродуктов в резервуар входит атмосферный воздух, увеличивающий объем паро-воздушной смеси. Избыток паро-воздушной смеси при этом выходит наружу, т. е происходит дополнительный «обратный выдох». Объем потерь от «обратного выдоха» составляет в среднем 10 % от «больших дыханий». Потери от вентиляции возникают в результате недостаточной герметичности резервуаров. Они делятся на потери от выдувания и от газового сифона. Первые наблюдаются в резервуарах с негерметичными крышками, через неплотности которых пары углеводородов выдуваются ветром. Потери от газового сифона происходят в случаях, когда один конец трубы соединен с газовым пространством, а другой ‑ с нижней частью резервуара и атмосферой. При этом паро-воздушная смесь выходит из резервуара наружу. Фактические потери нефтепродуктов из резервуаров чаще всего определяют непосредственным замером. При этом объем выходящей из резервуара паровоздушной смеси замеряют газовыми счетчиками, а объемную концентрацию вредных веществ в ней ‑ газоанализаторами. На примере типового наземного резервуара (объем 5000 м3) с бензином для летнего времени в средней климатической зоне было установлено, что потери от «малого дыхания» составляют 100 кг/сут, от «большого дыхания» ‑ 1 кг/сут. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||