Отчет по практике Оператор по добыче нефти и газа. Отчет. Инструкция оператора по добыче нефти и газа Общие положения

Скачать 65.42 Kb. Скачать 65.42 Kb.

|

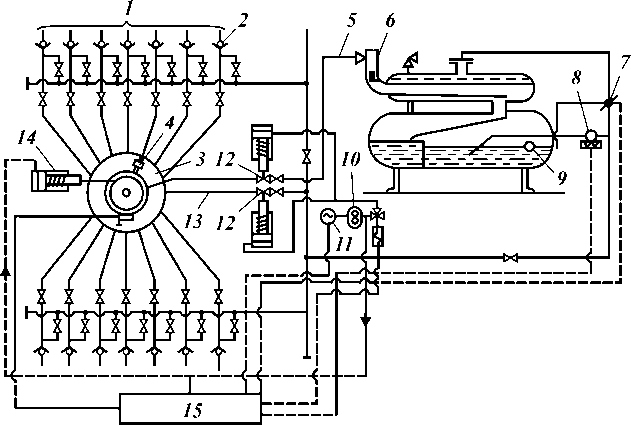

1 Должностная инструкция оператора по добыче нефти и газа 1. Общие положения. 1.1. Настоящая должностная инструкция определяет обязанности, права и ответственность оператора по добыче нефти и газа. 1.2. Решение о назначении на должность и об освобождении от должности принимается генеральным директором по представлению руководителя подразделения. 1.3. На должность оператора по добыче нефти и газа назначается лицо, имеющее начальное профессиональное образование и опыт соответствующей работы не менее одного года. 1.4. Оператор по добыче нефти и газа в своей деятельности руководствуется: – действующими нормативно-техническими документами; – локальными нормативными актами организации; – настоящей должностной инструкцией. 1.5. Оператор по добыче нефти и газа должен знать: – конструкцию нефтяных и газовых скважин; – назначение, правила обслуживания наземного оборудования скважин, применяемого инструмента, приспособлений, контрольно-измерительных приборов; – основные сведения о технологическом процессе добычи, сборе, транспортировки нефти, газа, газового конденсата, закачки и отбора газа; – основные химические свойства применяемых реагентов; – принцип действия индивидуальных средств защиты; – правила и нормы охраны труда, техники безопасности и противопожарной защиты. 1.6. Оператор по добыче нефти и газа подчиняется руководителю подразделения. 1.7. На время отсутствия оператора по добыче нефти и газа (отпуск, болезнь и пр.) его обязанности исполняет лицо, назначенное приказом генерального директора. 2. Оператор по добыче нефти и газа: 2.1. Участвует в осуществлении и поддержании заданного режима работы скважин, установок комплексной подготовки газа, групповых замерных установок, дожимных насосных и компрессорных станций, станций подземного хранения газа и в других работах, связанных с технологией добычи нефти, газа, газового конденсата различными способами эксплуатации. 2.2. Участвует в работах по обслуживанию и текущему ремонту нефтепромысловых оборудования, установок и трубопроводов. 2.3. Снимает показания контрольно-измерительных приборов. 2.4. Отбирает пробу для проведения анализа. 2.5. Участвует в замерах нефти и воды через узлы учета ДНС, ГЗУ. 3. Оператор по добыче нефти и газа вправе: 3.1. Знакомиться с проектными решениями руководства, касающимися его деятельности. 3.2. Вносить предложения по совершенствованию работы, связанной с предусмотренными настоящей инструкцией обязанностями. 3.3. В пределах своей компетенции сообщать непосредственному руководителю о недостатках, выявленных в процессе исполнения должностных обязанностей, и вносить предложения по их устранению. 3.4. Требовать от руководства оказания содействия в исполнении своих должностных обязанностей и прав. 3.5. Запрашивать через непосредственного руководителя информацию и документы, необходимые для выполнения своих должностных обязанностей. 4. Ответственность. Оператор по добыче нефти и газа несет ответственность: 4.1. За ненадлежащее исполнение или неисполнение своих должностных обязанностей, предусмотренных настоящей должностной инструкцией, в пределах, определенных действующим трудовым законодательством Российской Федерации. 4.2. За нарушения, совершенные в процессе осуществления своей деятельности, в пределах, определенных действующим административным, уголовным и гражданским законодательством Российской Федерации. 4.3. За причинение материального ущерба в пределах, определенных действующим трудовым и гражданским законодательством Российской Федерации. 5. Порядок пересмотра должностной инструкции. 5.1. Должностная инструкция пересматривается, изменяется и дополняется по мере необходимости, но не реже одного раза в пять лет. 5.2. С приказом о внесении изменений (дополнений) в должностную инструкцию знакомятся все работники, на которых распространяется действие этой инструкции, и ставят свою подпись. 2 Описание технологических операций Ведение технологического процесса при всех способах добычи нефти, газа, газового конденсата; закачки и отбора газа и обеспечение бесперебойной работы скважин, установок комплексной подготовки газа, групповых замерных установок, дожимных насосных и компрессорных станций, станций подземного хранения газа и другого нефтепромыслового оборудования и установок. Участие в работах по освоению скважин, выводу их на заданный режим; опрессовка трубопроводов, технологического оборудования под руководством оператора более высокой квалификации. Монтаж, демонтаж, техническое обслуживание и ремонт наземного промыслового оборудования, установок, механизмов и коммуникаций. Проведение профилактических работ против гидратообразований, отложений парафина, смол, солей и расчет реагентов для проведения этих работ. Измерение величин различных технологических параметров с помощью контрольно-измерительных приборов. Снятие и передача параметров работы скважины, контроль за работой средств автоматики и телемеханики. Участие в работах по исследованию скважин. 2.1 Внешний осмотр станка-качалки (СК) Визуальный осмотр, подготовка рабочего места: проверка средства индивидуальной защиты на пригодность к применению; подготовить газоанализатор для проведения анализа воздушной среды, предварительно проверив его исправность; произвести анализ газовоздушной среды в месте проведения работ прогретым газоанализатором, в присутствии дублера, подходя с наветренной стороны; по результатам анализа ГВС сделать вывод о необходимости применения СИЗ. Осмотр при работающем станке-качалке (СК): Проверить конструкцию СК: фундамент СК должен быть без видимых разрушений, трещин, изломов и выкрашиваний в местах крепления рамы станка-качалки; осмотр: рамы, стойки, тормозных колодок, балансира, головки балансира, пальцев (нижней головки шатуна), подшипников опорного и подвесного, кривошипов, шатунов, траверсы; Осмотр состояния крепления узлов СК (проверяется: крепление всех узлов станка-качалки и отсутствие в них вибрации, надежность крепления стойки с рамой и рамы с фундаментом; Проверить исправность заземления: рамы с кондуктором, станции управления, площадки обслуживания, электродвигателя; Убедиться в отсутствии посторонних шумов в редукторе и в подшипниках при работе СК; Осмотр канатной подвески на предмет скручивания и траектории каната относительно головки балансира; Убедиться в: отсутствии касания верхнего конца устьевого штока о головку балансира; расстояние между нижней траверсой подвески полированного штока с устьевым сальником при нижнем положении головки балансира, не меньше 200 мм; Проверить герметичность и исправность фланцевых соединений устьевой арматуры; Проверить герметичность устьевого сальника и температуру устьевого штока; Проверить исправность устьевой арматуры: убедиться в отсутствии течи через сальниковые уплотнения; проверить наличие смазки на штоке задвижки; проверить работоспособность запорного механизма: вращение штурвала должно быть легким; шток при вращении штурвала должен перемещаться в плоскости перпендикулярной к штурвалу; проверить герметичность соединения крышки и корпуса задвижки; проверить наличие на маховике задвижки указателей направления вращений «Открыто», «Закрыто»; Проверка исправность манометров: наличие пломбы или штампа; срок поверки (истек срок поверки или нет); стрелка манометра при снятии давления должна возвращаться к нулевой отметке шкалы; разбито стекло или имеются другие повреждения; наличие красной отметки максимального рабочего давления; Проверить наличие подачи скважины; Проверить исправность защитных ограждений (ограждение клиновидных ремней, ограждение КШМ); Проверить состояние лестниц, перил, площадки станции управления, ступеней; Проверить исправность станции управления; Проверить уравновешивание станка-качалки; Проверить исправность тормоза: проверить износ ленты феррадо на тормозных колодках, отсутствие обрывов ленты; убедиться в отсутствии смазки на ленте; убедиться в отсутствии износа шпоночного паза; износ резьбы ходового винта и гаек; Осмотр при остановленном станке-качалке (СК): Проверка исправности редуктора: проверить уровень масла; убедиться в герметичности корпуса и сальников; Проверка состояния подшипников. При осмотре подшипников проверяется: отсутствие потеков через уплотнения подшипников; отсутствие перегрева подшипников (температура подшипников должна быть не более 70℃); Проверить исправность клиноременной передачи; 2.2 Пуск станка-качалки (СК) Порядок остановки станка-качалки: Убедиться, что открыта задвижка на АГЗУ; Убедиться, что пробоотборный вентиль закрыт; Открыть линейную, внутреннюю затрубную и трубную заждвижки; Перед пуском СК необходимо провести внешний осмотр устьевого оборудования; Разблокировать станок-качалку тормозным устройством, путем вращения ручки против часовой стрелки; Снять плакат: «Не включать! Работают люди!»; В диэлектрических перчатках подать электрический ток к станции управления, включив рубильник на станции управления; Установить переключатель станции управления в ручной режим работы СК; Перед запуском СК проверяем отсутствие посторонних лиц в рабочей зоне, убедиться, что ограждения установлены и на движущихся частях нет посторонних предметов; Запуск станка-качалки производим предварительно, дав команду голосом: «Внимание! Пуск СК!» (производим пуск СК нажатием кнопки «ПУСК» на панели станции управления; Установить переключатель режима работы СК с ручного в автоматический; Определяем подачу на скважине с полным закрытием-открытием задвижки и контролем по манометру; 2.3 Остановки станка-качалки (СК) Порядок остановки станка-качалки: Перевести режим работы станка-качалки на станции управления переключателем с автоматического на ручной. Дать команду голосом: «Внимание! Остановка станка-качалки!» (остановить СК нажатием кнопки «СТОП» на панели СУ); остановка СК производиться при нижнем положении кривошипов; Заблокировать СК тормозным устройством, вращая ручку тормозного устройства по часовой стрелке; Установить переключатель режима работы СК в положение «Отключено»; В диэлектрических перчатках обесточить СУ СК, отключив рубильник на станции управления. Вывесить на пусковом устройстве станции управлении плакат: «Не включать! Работают люди!»; Закрыть линейную, внутреннюю затрубную и трубную задвижки; Разрядить обвязку скважины до атмосферного давления для проверки исправности запорной арматуры путем открытия пробоотборного вентиля; 2.4 Смена сальников в верхней камере СУС-2 Перед сменой сальников необходимо закрыть угловую задвижку; Проверка перепускного клапана; Затянуть нижние сальники на 3-4 оборота для герметизации скважины; Отвернуть крышку устьевого сальника; Поднять крышку и вытащить грундбуксу устьевого сальника; Закрепить крышку и грундбуксу устьевого сальника на устьевом штоке с помощью зажима; Достать отработанные верхние сальниковые манжеты устьевого штока с помощью крючка; Произвести набивку сальниковых манжет, с помощью устройства для их уплотнения, смазывая устьевой шток; Установить сальники со смещением относительно разрезов; снять зажим с устьевого штока; Опустить и завернуть крышку устьевого сальника, затянув сальники так, чтобы обеспечить нормальную работу устьевого сальника. Перетяжка сальников ведет к их перегреву и выходу из строя, а слабая затяжка – к пропуску газа и жидкости; Ослабить нижние сальниковые манжеты устьевого штока до первоначального положения; Смазать устьевой шток консистентной смазкой, чтобы исключить выход из строя сальниковых уплотнений в случае отсутствия подачи. Открыть линейную, внутреннюю затрубную и трубную задвижки; 2.5 Смена ремней клиноременной передачи на станке-качалке (СК) Остановить станок-качалку так, чтобы противовесы находились в нижнем положении с целью исключения самопроизвольного проворота вала редуктора в случае неисправности тормозного механизма; Демонтировать защитное ограждение клиноременной передачи; Освободить ходовой винт, путем отворота стопорной гайки по ходовому винту вниз; Ослабить ходовой винт, чтобы электродвигатель передвинулся ближе к редуктору; Снять изношенные клиновидные ремни, снимая по отдельности каждый ремень со шкива электродвигателя, а затем со шкива редуктора; При замене клиновидных ремней производится замена всего комплекта новыми ремнями; Установить новый комплект клиновидных ремней, надевая по отдельности каждый ремень сначала на шкив редуктора, а затем на шкив электродвигателя; Произвести натяжку клиновидных ремней, отодвигая электродвигатель от редуктора с помощью ходового винта; Застопорить ходовой винт контргайкой; Установить защитное ограждение; 3. Описание технологии замера дебита скважины в АГЗУ типа «Спутник» АГЗУ «Спутник – А» (рис. 1) предназначена для: автоматического замера дебита скважин; контроля за их работой; автоматической блокировки коллекторов при аварийном состоянии технологического процесса Расчетное давление контроля и блокировки составляет 1,6 и 4,0 Мпа. Установка состоит из двух блоков: замерно-переключающего; блока управления (БМА). Замерно-переключающий блок содержит: многоходовой переключатель скважин (ПСМ); гидравлический привод ГП-1; замерной гидроциклонный сепаратор с системой регулирования уровня; турбинный счетчик ТОР; соединительные трубопроводы и запорную арматуру. В блоке управления (БМА) монтируется блок контроллер системы телемеханики, блок питания и электрические нагреватели. В схеме имеется многоходовой переключатель скважин 3 типа ПСМ-1М, при помощи которого осуществляется поочередное подключение одной из скважин на замер по выкидной линии 1 через замерный патрубок 5 за счет секторного поворота роторной каретки переключателя 4. Продукция остальных скважин в этот момент направляется в сборный коллектор 5а. Продукция скважины, переключаемой на замер, поступает в замерный гидроциклонный двухемкостной сепаратор 6, в верхней части которого газ отделяется от нефти. Дебит жидкости скважины, подключенной на замер, измеряют при периодических пропусках жидкости, накапливающейся в нижней технологической емкости, через турбинный объемный счетчик 8 типа ТОР-1. Накопление жидкости в нижнем сосуде сепаратора до заданного верхнего уровня и выпуск её до нижнего уровня осуществляется при помощи поплавкового регулятора 9 и заслонки 7 на газовой линии.  рисунок 1 – Схема АГЗУ типа «Спутник» Дебит жидкости, замеряемых скважин, фиксируется электромагнитным счетчиком блока управления. Турбинный счетчик одновременно служит сигнализатором периодического контроля подачи скважины. Следующая скважины переключается на замер по команде с блока местной автоматики при помощи электродвигателя 10, гидропривода 11 и силового цилиндра 12, который поворачивает каретку переключателя 4 в очередное положение. Если подача скважины отсутствует, то блок местной автоматики выдает аварийный сигнал в системы телемеханики. Аварийная блокировка всех скважин при повышении или понижении давления в коллекторе осуществляется автоматически при помощи элктроконтактного манометра и отсекателей потока 13. Замер дебита скважины: 1) Установить переключатель ПСМ на замеряемую скважину; 2) Дождаться циклической работы ГЦ; 3) Записать текущее показание счетчика и время начала замера; 4) Записать конечное показание счетчика и время окончания замера; 5) Произвести расчет замера: вычисляем разность показаний счетчика  ; ;рассчитываем замер дебита за 1 час  ; ;рассчитываем дебит в сутки  ; ;4 Правила безопасности при обслуживании СК Основные положения по технике безопасности при штанговой насосной эксплуатации скважин- ограждение движущихся частей СК, обслуживание электрооборудования и выполнение требований при ремонте. Серьезные требования предъявляются к оборудованию устья скважины, принятому к серийному производству, к числу которого относятся устьевые сальники типа СУС. При эксплуатации СК основными требованиями по технике безопасности являются следующие: Все движущиеся части станка должны иметь прочные металлические ограждения, исключающие возможность попадания людей под вращающиеся части СК. Для устранения опасности падения с высоты при обслуживании и ремонте устанавливаются площадки с ограждениями. Для удобства подхода и перестановки пальца кривошипа ограждения должны выполняться съемными, перильчатого типа. Шкивы электродвигателя и редуктора, клиноременная передача ограждаются съемными ограждениями сетчатого типа в металлической оправе. Работы, связанные со снятием и надеванием канатной подвески, откидыванием или опусканием головки балансира, перестановкой пальцев кривошипов должны проводиться при использовании различных устройств, приспособлений и быть механизированными. При нижнем положении головки балансира расстояние между траверсой подвески устьевого полированного штока и устьевым сальником должно быть не менее 20 см. Верхний торец устьевого сальника должен возвышаться над уровнем площадки не более чем на 1 метр. Запрещается проворачивать шкив редуктора вручную и тормозить его подкладыванием трубы, лома и других предметов. Запрещается снимать клиновой ремень при помощи рычагов, устанавливать и снимать ремень необходимо путем передвижения электродвигателя. При замене пальцев кривошипа шатун требуется надежно крепить к стойке станка. Запрещается находиться под вращающимся балансиром. Осмотр или замену отдельных частей станка следует выполнять при остановке и затормаживании СК. При неисправном тормозе осмотр и ремонт СК производить запрещается. Пусковое устройство СК должно находиться в непосредственной близости от тормоза. При обслуживании электропривода персонал должен работать в диэлектрических перчатках. Скважинная насосная установка перед пуском в эксплуатацию должна быть заземлена. В качестве заземлителя электрооборудования следует использовать кондуктор скважины. При этом кондуктор связывают с рамой станка двумя заземляющими проводниками (сечение каждого  ), приваренными в разных точках кондуктора и рамы, доступных для осмотра. Для заземления, кроме каната, используют стальной проводник различного профиля: круглого, полосового, углового и др. Для защиты от поражения электрическим током при обслуживании СК применяют изолирующие подставки. ), приваренными в разных точках кондуктора и рамы, доступных для осмотра. Для заземления, кроме каната, используют стальной проводник различного профиля: круглого, полосового, углового и др. Для защиты от поражения электрическим током при обслуживании СК применяют изолирующие подставки.5 Правила безопасности при обслуживании АГЗУ К работе в АГЗУ допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, обученные, аттестованные и имеющие удостоверения на право обслуживания сосудов. Допуск персонала к самостоятельному обслуживанию должен оформляться приказом, распоряжением по цеху. Не реже 1 раз в 3 дня проводить ревизию сальниковых уплотнений, фланцев, запорной арматуры, проверку СППК посредством нажатия на рычаг СППК, проверяя этим исправность пружинного клапана. Требования правил ТБ в АГЗУ должны соответствовать нормам В-1А. Перед входом в АГЗУ проветрить помещение в течении 20 мин., открыв обе двери. Категорически запрещается работать неисправным инструментом, эксплуатировать неисправное оборудование и механизмы, работать со снятыми или неисправными ограждениями, а также пользоваться неисправными средствами индивидуальной защиты. Эксплуатация оборудования и механизмов с нагрузками и давлениями, превышающими допустимые по паспорту, запрещается. Контрольно-измерительные приборы (КИП) должны иметь пломбу или клеймо контролирующей организации (госповерителя) и организации, осуществляющей их ремонт. Исправность КИП проверяют в сроки, предусмотренные инструкциями по их эксплуатации, а также всякий раз, когда возникает сомнение в правильности их показаний. Производственную территорию помещение и рабочие места необходимо содержать в чистоте, не загромождать материалами и другими предметами. Курить на территории производственных объектов разрешается только в специально отведённом месте. Концентрация сероводорода в воздухе рабочих помещений не должна превышать предельно допустимых концентраций (ПДК) – 10 мг/ м3, а в смеси с углеводородами 3 мг/м3. При выявлении опасных концентраций сероводорода должны немедленно приниматься меры по предупреждению отравления людей и ликвидации аварийной ситуации. Ремонтные и аварийные работы в загазованной среде (ПДК превышает норму) могут выполнятся только в противогазах. Герметичность сальниковых и фланцевых соединений запорных устройств, аппаратов и коммуникаций, находящихся в помещениях, следует проверять не реже одного раза в смену. Список используемой литературы: 1) https://www.kdelo.ru/art/377523-red-bdi-doljnostnaya-instruktsiya-operatora-po-dobyche-nefti-i-gaza 2) https://rengm.ru/forum/thread2512-1.html 3) https://studopedia.su/10_141871_zamer-debita-skvazhin-na-avtomatizirovannoy-gzu.html 4) https://studfile.net/preview/7177256/page:15/ 5) https://studopedia.ru/14_22247_trebovaniya-bezopasnosti-pri-obsluzhivanii-gruppovoy-zamernoy-ustanovki-tipa-sputnik.html 6) Тырсин Ю.А. Справочник рабочего «Эксплуатация скважин, оборудованных штанговыми скважинными насосными установками» Часть 3 – г. Оренбург, 2012 г. – 90 стр. |