|

|

Рем.и диагн.ГНП. Эффективность

4 Методы диагностирования линейной части МГ

Диагностические методы контроля технического состояния ЛЧ МГ на протяжении нескольких лет претерпевали всевозможные изменения, дополнения, а также разработку и внедрение новых методов. В настоящее время если можно так выразится методы диагностики представляют собой комплекс в состав, которого входят:

аэрокосмическая съемка трасс магистральных трубопроводов с использованием цветной, многозональной инфракрасной радиочастотной и других методов съемки;

внутритрубная дефектоскопия;

приборное обследование подводных переходов магистральных трубопроводов;

диагностика изоляционных покрытий;

геодезическое позиционирование;

вертолетные обследования - визуальные и со съемкой наземных и надземных трубопроводных систем, осуществляемый при наземных обследованиях и с вертолетов;

испытание и переиспытание участков трубопроводов гидравлическими или пневматическими методами внутренним давлением.

На особо ответственных участках МГ, требующих постоянного контроля, для диагностики создаются автоматизированные системы телеметрического комплекса для получения информации о действительных условиях эксплуатации трубопровода и его взаимодействии с окружающей средой.

| |

|

|

|

|

|

|

Лист

|

|

|

|

|

|

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

Основные технические характеристики профилемеров приведены в таблице 1., особенности и искажения формы газопровода в таблице 2.

Таблица 1 – Основные технические характеристики используемых снарядов- профилемеров

Таблица 2 – Выявленные снарядами-профилемерами особенности и искажения формы газопровода

Основные компоненты диагностического обследования линейных участков магистральных газопроводов:

Подготовка участка газопровода к обследованию

Инспекция газопровода внутритрубными снарядами-дефектоскопами

Обработка, интерпретация и представление результатов инспекции

Анализ результатов инспекции и оценка технического состояния участка газопровода

| |

|

|

|

|

|

|

Лист

|

|

|

|

|

|

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

Минимальное проходное сечение

|

0,6 Dн

|

Минимальный проходной радиус изгиба

|

1,5 Dн при повороте на

900

|

Максимальное давление

|

8,0 МПа

|

Допустимая скорость пропуска

|

2,0…5,0 м/с

|

Оптимальная скорость пропуска

|

3,0 м/с

|

Время непрерывной работы

|

45 часов

|

Регистрируемые отклонения формы поперечного сечения

|

1,0…2,0 мм

|

Особенности положения газопровода

|

радиусы кривизны газопровода в плане и профиле

углы поворота газопровода в плане и профиле

|

Искажения формы поперечного сечения

|

- овальность

|

труб

|

- вмятины

|

|

- выпуклости

|

|

- гофры

|

Для диагностики таких протяженных сооружений, как магистральные трубопроводы, эффективной является внутритрубная дефектоскопия, и эта идея была реализована в 80-х годах посредством создания снарядов- дефектоскопов, которые, перемещаясь в потоке по трубопроводу, осуществляют сбор информации о дефектах.

Внутритрубная дефектоскопия базируется на применении двух методов

- магнитного и ультразвукового.

Внутритрубная магнитная дефектоскопия основана на сравнении параметров магнитного поля в средах с разными магнитными характеристиками. Внутритрубное устройство включает в себя постоянный магнит, который создает магнитный поток в продольном направлении вокруг всей окружности и через толщину стенки трубы. По мере перемещения устройства вдоль трубопровода, электромагнитное поле перемещается по стенке трубы. Поток остается в стенке трубы до тех пор, пока в ней не появится дефект. В месте дефекта по наружной или внутренней поверхности создается поле потока, лежащее снаружи стенки трубы. Искажение поля потоком индуцирует сигналы в одну или несколько групп катушек, расположенных между полюсами магнита и направленных вокруг окружности трубы (рисунок 3). Полученный электрический сигнал и его расположение относительно трубопровода, записывается на фотопленку. После этого проводится просмотр и распечатка показаний (рисунок 4).

Рисунок 3 – Рассеяние магнитного потока в месте дефекта

| |

|

|

|

|

|

|

Лист

|

|

|

|

|

|

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

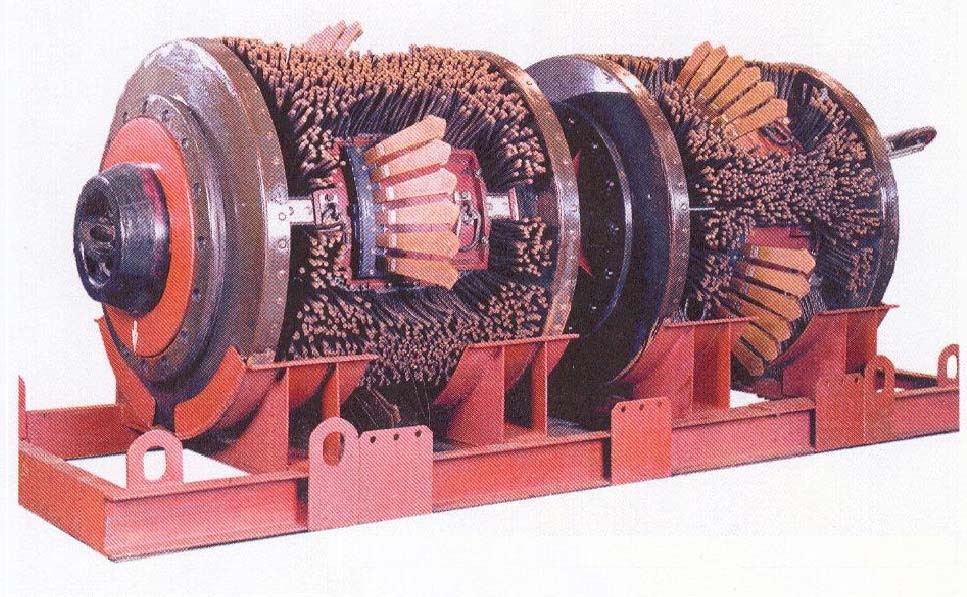

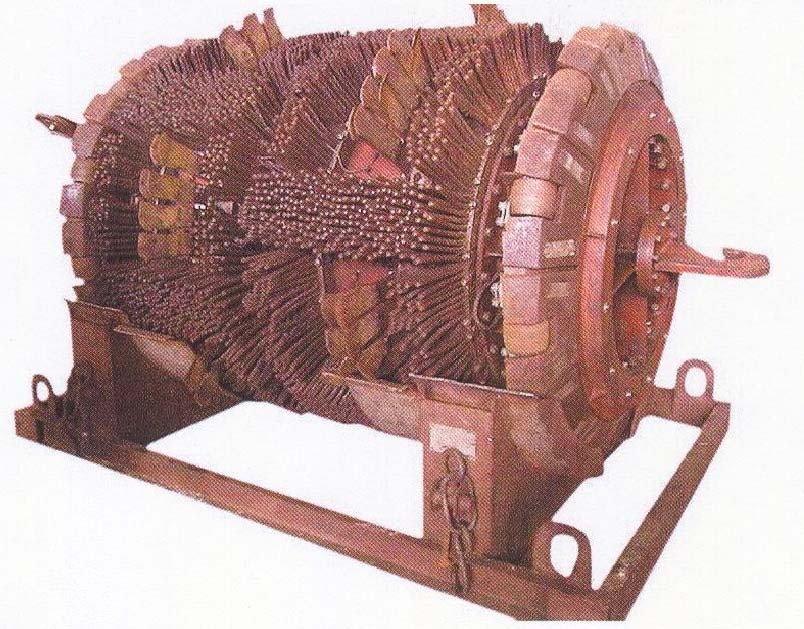

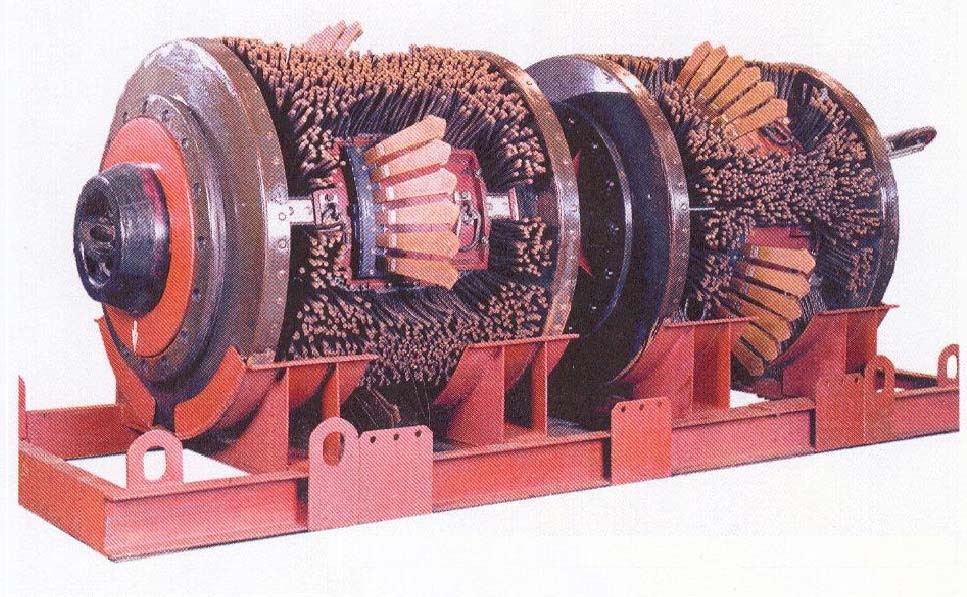

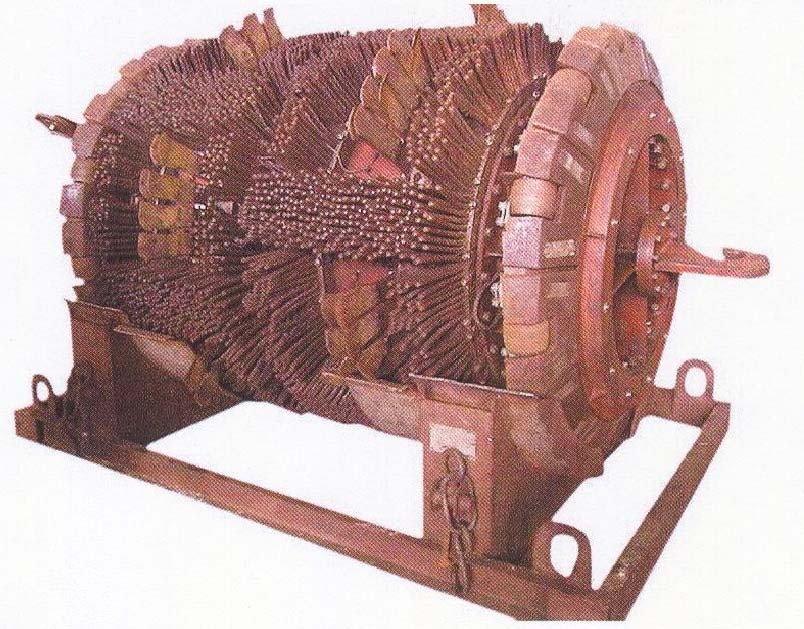

Рисунок 5 – Снаряды-дефектоскопы типа ДМТ

ДМТП-1

ДМТП-2

Рисунок 6 – Снаряды-дефектоскопы поперечного намагничивания типа ДМТП

Основные характеристики снарядов-дефектоскопов и дефекты с особенностями приведены в таблице 2 и 3, соответственно.

| |

|

|

|

|

|

|

Лист

|

|

|

|

|

|

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

Элементы обустройства - защитнве кожухи (патроны) на газопровода и другие особенности переходах через дороги

пригрузы (хомутовые и кольцевые построение металлические чугунные)

посторонние металлические предметы вблизи газопровода

Таким образом, все магнитные методы, используемые для контроля состояния стенок магистральных трубопроводов, обычно сводятся к следующей последовательности действий:

промагничивание стенки трубы в процессе движения снаряда- дефектоскопа;

съем информации с датчиков магнитного поля;

накапливание данных на борту дефектоскопа;

анализ полученной информации в стационарных условиях, решение так называемой “обратной задачи”, т.е. восстановление реальной картины аномалий стенки трубы по отснятым магнитограммам.

Устройство внутреннего магнитного контроля позволяет индикаторным способом обнаружить следующие дефекты: коррозия, царапины, вмятины, гофры, твердые точки, особенно чувствительные к дефектам, вызываемым коррозией (например, язвенная коррозия или механические дефекты, имеющие трехмерное измерение). Однако это устройство ненадежно при обнаружении дефектов в форме трещин, особенно ориентированных вдоль образующей трубы, т.к. такие дефекты не вызывают достаточно высокое возмущение поля магнитного потока. Вмятины, гофры, ненормативные изгибы обнаруживаются, т.к. “ласты” датчиков, содержащие чувствительные катушки, отслаивают поверхность трубы и создают тем самым сигнал. Твердые точки обнаруживаются, т.к. имеют магнитную проницаемость, отличную от проницаемости металла. Регистрация данным устройством коррозионных дефектов в значительной степени зависит от глубины дефекта.

| |

|

|

|

|

|

|

Лист

|

|

|

|

|

|

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

Устройство измерения толщины стенки предназначено для обнаружения дефектов посредством прямого измерения толщины стенки, но при этом необходима жидкостная пленка между датчиком и трубой.

Одним из способов использования данного устройства на газопроводе может быть перемещение устройства по газопроводу в потоке жидкости между двумя поршнями.

Ультразвуковая технология имеет целый ряд преимуществ:

ультразвуковые устройства не зависят от скорости перемещения в трубопроводе;

эти устройства могут обнаруживать все виды трещин;

ультразвуковые устройства могут проводить измерения абсолютной толщины, позволяют определить большие перспективы этого метода обнаружения и регистрации большинства типов дефектов.

При использовании устройств внутреннего контроля необходимо выполнение следующих основных условии (на примере газопровода):

газопровод должен быть оборудован камерами запуска и приема, а также линейными кранами с полным открытием;

газопровод должен иметь повороты с радиусом не менее ограниченного размерами самого устройства;

газопровод должен обеспечивать определенный, технически необходимый для получения истинных сигналов, режим движения устройства с определенной скоростью. При этом верхний предел ограничивается примерно 10—12 км/час, что в значительной степени снижает производительность газопровода (примерно в 3-4 раза);

обнаружение большинства дефектов в сварных швах и прилегающей за ними зоной практически невозможно;

на газопроводе должны отсутствовать все внутренние вмятины величиной более толщины стенки;

| |

|

|

|

|

|

|

Лист

|

|

|

|

|

|

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

| |

|

|

Скачать 0.8 Mb.

Скачать 0.8 Mb.