Диплом2 .Устройство и принцип действия машин переменного т. DIPLOM 2862-22 Калинин А.В. Эксплуатационная надежность электрических машин переменного тока определяет эффективность применения всех технических средств и влияет на важнейшие экономические показатели производства

Скачать 1.08 Mb. Скачать 1.08 Mb.

|

|

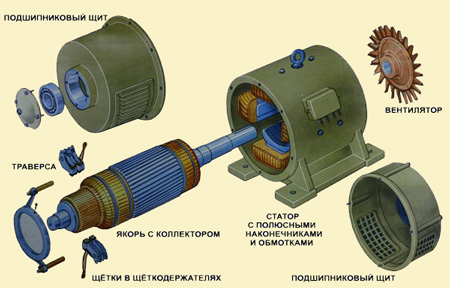

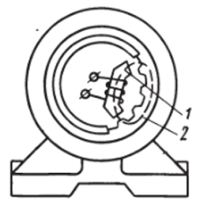

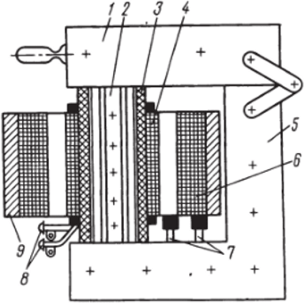

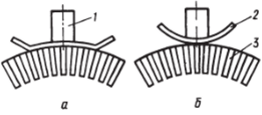

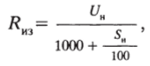

2.5 Однофазный асинхронный двигатель. Асинхронный двигатель, который имеет на статоре одну рабочую обмотку, которая подключается к сети однофазного тока. Запуск осуществляется вращающимся магнитным полем, создающимся основной обмоткой и дополнительной (меньшей) пусковой обмоткой, которая подключается через ёмкость/индуктивность к основной сети на время пуска или замыкается накоротко (в двигателях малой мощности). Преимуществом двигателя является простота конструкции (короткозамкнутый ротор). Недостатки — малый пусковой момент (или вообще его отсутствие) и низкий КПД. Применяются в основном в вентиляторах малой мощности. Однофазный ток статора электродвигателя создает пульсирующее магнитное поле, которое можно разложить на два поля, имеющих равные амплитуды и вращающиеся в противоположные стороны с одинаковой частотой. При неподвижном роторе эти поля создают одинаковые по величине, но разные по знаку моменты. Поэтому при пуске результирующий момент двигателя, не имеющего специальных пусковых приспособлений, равен нулю, и двигатель не может начать вращаться. Однако если ротор привести во вращение в ту или иную сторону, то один из моментов будет преобладать и вал двигателя будет продолжать вращаться в сторону начального вращения. Для создания пускового момента может использоваться пусковая обмотка подключаемая на короткое время при запуске двигателя. Для создания вращающегося магнитного поля необходимо, чтобы магнитный поток через пусковую обмотку был сдвинут по фазе относительно рабочей. Для этого может применяться конденсатор (именно для пусковой обмотки используется редко из-за значительных габаритов конденсатора), либо комбинация из индуктивности и активного сопротивления самой пусковой обмотки. Так как обмотка подключается на короткое время, потери, и следовательно, нагрев пусковой обмотки не имеет большого значения.  2.6 Синхронные машины.  Рисунок 4. Устройство синхронного двигателя. Устройство синхронного электродвигателя немного отличается. Как понятно из названия, в этом двигателе ротор вращается с одной скоростью с магнитным полем. Он состоит из корпуса с закрепленными на нем обмотками и ротора или якоря, снабженного такими же обмотками. Концы обмоток выводятся и закрепляются на коллекторе. На коллектор или токосъемное кольцо подается напряжение посредством графитовых щеток. При этом концы обмоток размещены таким образом, что одновременно напряжение может подаваться только на одну пару. В отличие от асинхронных на ротор синхронных двигателей напряжение подается щетками, заряжая его обмотки, а не индуцируется переменным магнитным полем. Направление тока в обмотках ротора меняется параллельно с изменением направления магнитного поля, поэтому выходной вал всегда вращается в одну сторону. Синхронные электродвигатели позволяют регулировать скорость вращения вала путем изменения значения напряжения. На практике для этого обычно используются реостаты. Синхронные электродвигатели используются в качестве двигателей в крупных установках, таких, как привод поршневых компрессоров, воздуховодов, гидравлических насосов и т. д.   3.Этапы технической эксплуатации машин переменного тока. 3.Этапы технической эксплуатации машин переменного тока.Транспортировка. Транспортировка и хранение электродвигателей. Транспортировка, погрузка и разгрузка двигателя должны обеспечивать его сохранность. Двигатели допускается перевозить любым видом крытого транспорта на любые расстояния. При перевозке двигателя ось вала должна располагаться поперек оси движения транспортного средства, для предотвращения повреждения подшипников. При перевозке и перемещении двигателей необходимо исключать их контакт с другими предметами, способными нанести повреждения. Погрузочно-разгрузочные работы при перевозке и перемещении двигателей производятся вильчатым погрузчиком или штабелером, мостовым краном или тельфером. Рым-болт двигателя рассчитан только на вес двигателя. Перед подъемом двигателя следует проверить состояние рым-болтов, при необходимости подтянуть. Запрещается осуществлять подъем двигателя за выходной конец вала. Запрещается поднимать за рым-болт двигатель с исполнительным механизмом. Не допускаются рывки или удары при перемещении двигателя. Хранение. При хранении двигателей должны обеспечиваться следующие условия: двигатели следует хранить в упаковке или без неё в сухом и вентилируемом складе, свободном от вибрации и пыли; атмосфера склада не должна содержать кислотных, щелочных и других паров, вредно действующих на изоляцию и покрытия; при хранении не допускаются колебания температуры и влажности, вызывающие образование росы; при складировании упакованных в ящики двигателей следует руководствоваться надписями и маркировкой на упаковке; при хранении двигателей следует соблюдать сроки консервации. При консервации незащищенные места двигателей (выходные концы валов, фланцы, места под болты заземления и др.) покрываются антикоррозионной смазкой. Во время хранения двигатели осматриваются не реже одного раза в год. Монтаж. Машина, поступившая на место монтажа в собранном виде, устанавливается на металлической раме, которая крепится на специальном фундаменте либо на том же основании, на котором расположена рабочая машина. Так как установочные размеры электродвигателя имеют допуски, при монтаже машины на металлической раме приходится пользоваться металлическими прокладками, которые следует заготовить заранее. Обычно вал электрической машины (двигателя) соединяют с валом рабочей машины посредством муфт. Из большого конструктивного разнообразия соединительных муфт наибольшее применение получили упругие втулочно-пальцевые муфты типа МУВП. Передача вращательного движения от одной полумуфты к другой в этой муфте происходит через упругие резиновые втулки, надетые на пальцы. Эта муфта обладает компенсирующими свойствами: устраняет последствия небольшой несоосности сопрягаемых валов, возникшей при монтаже машины или в процессе эксплуатации. Для соединения двух валов посредством муфты на концы этих валов напрессовывают полумуфты, предварительно проверив цилиндричность и соответствие наружных диаметров валов и внутренних диаметров полумуфт с помощью измерительных скоб и нутромеров. Посадка полумуфт на валы выполняется в горячем состоянии. Сочленяемые валы при установке полумуфт могут иметь радиальное или угловое смешение, что при работе двигателя приводит к значительным вибрациям и разрушению подшипников. Центровку валов выполняют посредством радиально-осевых скоб.  Тех. обслуживание. Техническое обслуживание проводят на месте установки без демонтажа и разборки. В объем ТО входят: очистка электродвигателя от пыли и грязи; проверка исправности заземления, крепления электродвигателя и его элементов, степени нагрева и уровня вибрации, и шума, надежности контактных соединений; измерение сопротивления изоляции и устранение обнаруженных неисправностей. У двигателей с фазным ротором проверяют состояние контактных колец и щеточного механизма.  Пробный пуск. Пробный пуск.Соединяют обмотки двигателя требуемым образом и подключают к клеммам коробки выводов двигателя провода от автоматического выключателя (автомата). Проверяют наличие в схеме питания двигателя защитных устройств и их настройку на параметры двигателя. Если подшипники двигателя имеют устройства для пополнения смазки, то следует залить смазку. Исходя из мощностей питающей сети и двигателя принимают решение о необходимости применения специальных методов пуска. Двигатель включают в сеть кратковременно (на 3 - 5 с), обратив внимание на направление вращения (соответствует ли оно указанному на двигателе), отсутствие посторонних шумов, состояние защитных устройств. Если никаких признаков неисправности не обнаружилось, то пуск в режиме холостого хода повторяют на более продолжительное время. При этом измеряют ток холостого хода двигателя, который не должен превышать указанный в документации на двигатель более чем на 10%. Ремонты. Ремонт электрооборудования на промышленных предприятиях проводится в соответствии с принятой в нашем государстве системой планово-предупредительного ремонта (ППР). Периодичность и объем ремонтов устанавливаются системой ППР в зависимости от режимов работы, технического состояния и условий эксплуатации электрооборудования. Таким образом, система ППР - это система организационных и технических мероприятий, выполнение которых обеспечивает продолжительную и безаварийную работу электрооборудования. Существуют три основные системы организации ППР электрооборудования промышленных предприятий: централизованная, децентрализованная и смешанная. В централизованнойсистеме ремонт выполняют несколько ремонтных служб, специализированных по видам электрооборудования или работ. Эти службы подчинены главному энергетику предприятия. Персонал, обслуживающий электрооборудование цеха или подстанции, выполняет только работы по надзору и мелкому текущему ремонту. Децентрализованная система характеризуется отсутствием специализированных ремонтных служб. Все электроремонтные работы выполняет персонал электроремонтных мастерских или бригад, находящихся в административном подчинении соответствующего начальника,например начальника цеха.  Смешанная система характеризуется тем, что в структуре предприятия имеются как электроремонтные мастерские и бригады, выполняющие небольшие по объему и сложности ремонтные работы, так и специализированные ремонтные службы, осуществляющие сложные и большие по объему работы. Смешанная система характеризуется тем, что в структуре предприятия имеются как электроремонтные мастерские и бригады, выполняющие небольшие по объему и сложности ремонтные работы, так и специализированные ремонтные службы, осуществляющие сложные и большие по объему работы.В настоящее время для проведения технической диагностики (определения состояния оборудования и выявления неисправностей) и ремонта все более широко используются средства вычислительной и микропроцессорной техники (установки, стенды, устройства для диагностики и испытания электрооборудования), позволяющие сокращать сроки проведения ремонтов, уменьшать затраты на ремонт и повышать эффективность эксплуатации электрооборудования. Например, одним из направлений повышения безопасности выполнения работ при диагностике воздушных линий электропередач высокого напряжения (ВН) является применение приборно-программного комплекса (ППК), устанавливаемого на легких летательных аппаратах.  Положением о ППР электрооборудования промышленных предприятий предусмотрено выполнение нескольких видов ремонта (текущего и капитального, среднего и капитального или текущего, среднего и капитального). На практике широко используется система, предусматривающая осуществление для большей части электрооборудования двух видов ремонта: текущего и капитального. При текущем ремонте после осмотра всего электрооборудования устраняют мелкие дефекты, регулируют механизмы и выполняют ряд других небольших по объему работ (например, перезарядку предохранителей с заменой плавких вставок, зачистку подгорелых контактов аппаратов, замену изношенных щеток), позволяющих обеспечить нормальную работу электрооборудования до следующего планового ремонта. Текущие ремонты производят обычно без разборки электрооборудования в период кратковременных остановок производственного оборудования. Положением о ППР электрооборудования промышленных предприятий предусмотрено выполнение нескольких видов ремонта (текущего и капитального, среднего и капитального или текущего, среднего и капитального). На практике широко используется система, предусматривающая осуществление для большей части электрооборудования двух видов ремонта: текущего и капитального. При текущем ремонте после осмотра всего электрооборудования устраняют мелкие дефекты, регулируют механизмы и выполняют ряд других небольших по объему работ (например, перезарядку предохранителей с заменой плавких вставок, зачистку подгорелых контактов аппаратов, замену изношенных щеток), позволяющих обеспечить нормальную работу электрооборудования до следующего планового ремонта. Текущие ремонты производят обычно без разборки электрооборудования в период кратковременных остановок производственного оборудования.При текущем ремонте после осмотра всего электрооборудования устраняют мелкие дефекты, регулируют механизмы и выполняют ряд других небольших по объему работ (например, перезарядку предохранителей с заменой плавких вставок, зачистку подгорелых контактов аппаратов, замену изношенных щеток), позволяющих обеспечить нормальную работу электрооборудования до следующего планового ремонта. Текущие ремонты производят обычно без разборки электрооборудования в период кратковременных остановок производственного оборудования. Средним считают ремонт, при котором предупреждают чрезмерный износ наиболее ответственных деталей и узлов электрооборудования. В этом случае заменяют отдельные детали, устраняют дефекты изоляции лобовых частей обмоток электродвигателей, ремонтируют щеткодержатели (меняют пружины и гибкие связи), шлифуют контактные кольца электродвигателей с фазным ротором и т. п. При капитальном ремонте восстанавливают или заменяют отдельные основные детали и узлы электрооборудования. Например, к этому виду ремонта относят перемотку статорных или роторных обмоток электрических машин, перезаливку подшипников скольжения электродвигателей, изготовление и установку новых обмоток силовых трансформаторов. Капитальный ремонт обычно производится при частичной или полной разборке электрооборудования. Иногда при капитальном ремонте электрических машин, трансформаторов и коммутационных аппаратов осуществляют их модернизацию, т. е. совершенствуют конструкцию, улучшают эксплуатационные показатели, повышают надежность и другие характеристики.  Главная цель модернизации заключается в приближении технических показателей ремонтируемого электрооборудования к техническим показателям нового, более совершенного оборудования. При этом затраты времени, средств и материалов на модернизацию электрооборудования должны быть оправданы теми техническими или экономическими результатами, которые будут достигнуты после его модернизации. Если при капитальном ремонте осуществляется модернизация с изменением конструкции и основных технических параметров оборудования, то такой ремонт называют капитально-реконструктивным. Главная цель модернизации заключается в приближении технических показателей ремонтируемого электрооборудования к техническим показателям нового, более совершенного оборудования. При этом затраты времени, средств и материалов на модернизацию электрооборудования должны быть оправданы теми техническими или экономическими результатами, которые будут достигнуты после его модернизации. Если при капитальном ремонте осуществляется модернизация с изменением конструкции и основных технических параметров оборудования, то такой ремонт называют капитально-реконструктивным.Ремонты электрооборудования планируют исходя из межремонтных периодов, ремонтных циклов и их структуры. Межремонтный период - период работы электрооборудования между двумя очередными плановыми ремонтами, например соседними текущими, текущим и капитальным или текущим и средним. Ремонтный цикл - промежуток времени работы электрооборудования между двумя очередными капитальными ремонтами или с момента ввода его в эксплуатацию до первого капитального ремонта. Структура ремонтного цикла представляет собой совокупность текущих и средних ремонтов на протяжении одного ремонтного цикла. Основой для определения продолжительности межремонтного периода и ремонтного цикла служит расчетное (или действительное) время, в течение которого электрооборудование может нормально работать в заданных режимах. При этом ориентируются на продолжительность нормальной работы наиболее быстро изнашивающихся деталей и узлов электрооборудования.  Ремонты электрооборудования предприятий планируют на один год с разбивкой по кварталам и месяцам. Такое планирование ремонтов называется текущим (планирование ремонтов электрооборудования на более длительный период называется перспективным). Существует также оперативное планирование ремонта электрооборудования с помощью сетевых графиков, которые могут быть общими или локальными. Общий сетевой график предусматривает ремонт определенного комплекса электрооборудования (отдельной электроустановки, подстанции, цеха), а локальный - ремонт отдельной крупной единицы электрооборудования (мощного электродвигателя, силового трансформатора). Ремонты электрооборудования предприятий планируют на один год с разбивкой по кварталам и месяцам. Такое планирование ремонтов называется текущим (планирование ремонтов электрооборудования на более длительный период называется перспективным). Существует также оперативное планирование ремонта электрооборудования с помощью сетевых графиков, которые могут быть общими или локальными. Общий сетевой график предусматривает ремонт определенного комплекса электрооборудования (отдельной электроустановки, подстанции, цеха), а локальный - ремонт отдельной крупной единицы электрооборудования (мощного электродвигателя, силового трансформатора). 4.Технология ремонта машин переменного тока. Технология ремонта электрооборудования должна быть составлена так, чтобы ремонт проводился быстро, высококачественно и стоил по возможности дешево. В качестве примера рассмотрим технологию ремонта асинхронного электродвигателя с короткозамкнутым ротором. Перед ремонтом проводят дефектацию собранного электродвигателя. Затем его разбирают в следующем порядке. Гайковертами отвинчивают болты переднего и заднего подшипниковых щитов и болты или гайки фланцев переднего и заднего подшипников. Специальными выколотками из цветного металла и молотком или кувалдой снимают задний подшипниковый щит и сдвигают с заточки передний подшипниковый щит. Ротор вместе с передним щитом извлекают из статора, причем на мелких электродвигателях эту операцию делают вручную, а на средних и крупных при помощи специального приспособления и грузоподъемного механизма. В обоих случаях принимают меры к тому, чтобы не повредить активную сталь ротора и статора (например, после снятия заднего подшипникового щита вводят в зазор между ротором и статором лист тонкого элсктрокартона). После этих операций в специальном приспособлении снимают с подшипника передний щит. На этом заканчивается разборка электродвигателя. На основные его детали вешают металлические бирки. Все детали тщательно промывают в моечной машине. После промывки ротор электродвигателя с подшипниковыми щитами, подшипниками, фланцами и деталями крепежа (механическая часть) отправляют в слесарно-механический цех. При дефектации электродвигателя особенно ответственна проверка его электрической части. В электрических машинах чаще всего могут быть три неисправности: обрыв цепи, замыкание между фазами (цепями) обмотки или обмотки на корпус и витковое замыкание обмотки.  Все эти неисправности можно определить при помощи четырех методов: контрольной лампы или сопротивления (омметра), методов симметрии токов или напряжений, милливольтметра, электромагнита. Обрыв в цепи обмотки, не имеющей параллельных ветвей, легко определить контрольной лампой, а в цепи с параллельными ветвями — при помощи омметра или после распайки ветвей той же контрольной лампой. В цепи с обрывами сопротивление всегда значительно больше расчетного значения. Обрыв в короткозамкнутом роторе асинхронного электродвигателя определяют в режиме короткого замыкания электродвигателя при помощи метода симметрии токов. Ротор электродвигателя затормаживают, к статору подводят напряжение, пониженное по сравнению с номинальным в 5...6 раз. В каждую фазу обмотки статора включают амперметр. При исправных обмотках статора и ротора показания всех трех амперметров одинаковы и не зависят от положения ротора. При обрыве стержней в роторе показания приборов различны и изменяются с поворотом ротора. Различные показания приборов, не зависящие от поворота ротора, указывают на неисправность обмотки статора (витковое замыкание, неправильное соединение катушек в обмотке статора и т. п.).  Рисунок 5.Определение витковых замыканий в обмотках статора при помощи электромагнита: I — башмак, 2 — магнитный поток  Витковое замыкание в обмотке статора электродвигателя обычно определяют при помощи метода симметрии токов в режиме холостого хода, а у генератора — при помощи метода симметрии напряжений (вместо трех амперметров в схему включают три вольтметра). В разобранной машине определяют обрыв в цепи короткозамкнутого ротора и витковое замыкание в цепи статора или якоря (машины постоянного тока), используя для этого электромагнит. Ротор (подобно якорю) помещают на электромагнит и поворачивают вручную. Стальная пластинка, прикладываемая к пазам ротора, вибрирует на исправных пазах и не вибрирует на пазах, где размещены оборванные стержни. Для определения виткового замыкания в обмотке статора электромагнит помещают в расточку статора и передвигают его по ней. Стальная пластинка, прикладываемая к пазам, начинает вибрировать, как только попадает на паз, в котором помещается поврежденная катушка обмотки. Если необходимо удалить обмотку, статор загружают в печь для сжигания пазовой и витковой изоляции обмотки. Обжигают изоляцию при температуре 280...300° С в течение 5...8 ч. Однако данный способ имеет ряд недостатков. Процесс этот довольно длительный, так как температуру печи нельзя поднять выше 280 °С во избежание воспламенения изоляции обмотки Индукционный выжиг изоляции обмоток статора(рис 6): 1 — откидное ярмо; 2 — сменный стержень, 3 — изоляционный цилиндр; 4 — обмотка; 5 — неподвижное Г-образное ярмо; 6 — статор; 7 — подставка корпуса двигателя; 8 — выводы обмотки; 9 — корпус двигателя    Рисунок 6. Однако, несмотря на ограничения, изоляция обмотки все же иногда воспламеняется, так как температура в печи неравномерна по всему объему. В местах воспламенения изоляции наблюдаются местные перегревы, которые могут ухудшить структуру обмоточной меди и активной стали статора. Этот способ неприменим для статоров с алюминиевым корпусом, так как последний может расплавиться при загорании обмотки. При индукционном способе выжига обмоток статор электродвигателя помещают в нагреватель, в котором он как бы является вторичным замкнутым накоротко витком трансформатора. Протекающий по активной стали и корпусу статора ток нагревает их, выжигая при этом пазовую и витковую изоляции.  Установка работает следующим образом. По внутреннему диаметру статора подбирают сменный стержень с таким расчетом, чтобы между внутренним диаметром статора и стержнем был минимальный зазор. Для увеличения коэффициента мощности и КПД желательно иметь одинаковые длины обмоток стержня, нагревателя и корпуса двигателя. В некоторых случаях для этой цели на стержень надевают два или несколько одинаковых корпусов. Подобрав сменный стержень, его устанавливают на неподвижное ярмо так, чтобы размеры магнитной цепи были минимальными (стержень двигают по неподвижному ярму, сокращая размеры магнитной цепи, и фиксируют в нужном положении). Затем на сменный стержень надевают один или несколько одинаковых статоров электродвигателей и откидное ярмо закрывают, образуя замкнутую магнитную цепь. На обмотку нагревателя подают напряжение, процесс выжига длится от 60 до 120 мин, потому что при индукционном способе допускаются более высокие температуры выжига (до 500° С), так как температура пазовой части обмотки значительно выше, чем лобовой, а к воспламенению склонна лишь лобовая часть обмотки, находящаяся в воздушной среде. Этот способ безопасно применять и для электродвигателей с алюминиевым корпусом, так как самовоспламенений изоляции не наблюдается. Установка работает следующим образом. По внутреннему диаметру статора подбирают сменный стержень с таким расчетом, чтобы между внутренним диаметром статора и стержнем был минимальный зазор. Для увеличения коэффициента мощности и КПД желательно иметь одинаковые длины обмоток стержня, нагревателя и корпуса двигателя. В некоторых случаях для этой цели на стержень надевают два или несколько одинаковых корпусов. Подобрав сменный стержень, его устанавливают на неподвижное ярмо так, чтобы размеры магнитной цепи были минимальными (стержень двигают по неподвижному ярму, сокращая размеры магнитной цепи, и фиксируют в нужном положении). Затем на сменный стержень надевают один или несколько одинаковых статоров электродвигателей и откидное ярмо закрывают, образуя замкнутую магнитную цепь. На обмотку нагревателя подают напряжение, процесс выжига длится от 60 до 120 мин, потому что при индукционном способе допускаются более высокие температуры выжига (до 500° С), так как температура пазовой части обмотки значительно выше, чем лобовой, а к воспламенению склонна лишь лобовая часть обмотки, находящаяся в воздушной среде. Этот способ безопасно применять и для электродвигателей с алюминиевым корпусом, так как самовоспламенений изоляции не наблюдается. После обжига изоляции статор промывают в моечной машине. Для замены обмотки из пазов статора извлекают старую обмотку и продувают пазы сухим сжатым воздухом при помощи шланга со специальной насадкой. В пазы укладывают предварительно заготовленную главную — пазовую изоляцию (гильзование пазов). Затем туда укладывают предварительно подготовленную обмотку, одновременно вставляют междуфазную изоляцию и пазовые клйнья. После этого соединяют обмотку статора, сваривают схему при помощи графитного электрода и трансформатора на вторичное напряжение 6... 18 В мощностью 1 кВ-А и окончательно изолируют. Перед пропиткой изоляцию обмотки испытывают повышенным напряжением относительно корпуса и между фазами, проверяют на витковые замыкания и правильность схемы соединения. Обмотку сушат, затем пропитывают и снова сушат в электропечи с автоматическим регулированием температуры, причем температура и продолжительность сушки зависят от марки применяемых лаков и класса изоляции электродвигателя. Обычно для пропитки статор погружают в бак с лаком и держат там до прекращения выделения из лака пузырьков воздуха. Обычно обмотки асинхронных электродвигателей изготовляют из обмоточного провода марок ПЭТВ, ПЭТ-155. Для пазовой и межслоевой изоляции класса А применяют пленкоэлектрокартон толщиной 0,27 мм, обладающий высокими диэлектрическими качествами, а в электродвигателях класса нагревостойкости В используют еще более качественную изоляцию — пленкоасбокартон толщиной 0,3 мм, а класса F— стеклолакоткань и гибкий стекломиканит. Для электродвигателей класса нагревостойкости Е используют буковый пазовый клин, а для классов В и F— стеклотекстолит. Бандажируют обмотки в электродвигателях электроизоляционными чулками типа АСЭЧ. Для выводных концов используют высококачественные установочные провода типа ПТЛ-200, РКГМ и др. Для изоляции выводов катушек, внутримашинных соединений и мест паек используют электроизоляционные трубки ТЭС и ТКС. Вместо масляно-битумных пропиточных и покровных лаков № 447, 460 и т. п. в настоящее время для пропитки обмоток применяют высококачественные лаки МЛ-92, ПЭ-933 и электроизоляционные эмали для защитного покрытия ГФ-92ХС, ГФ-92ГС, ЭП-91. Обмотки статоров асинхронных электродвигателей изготовляют из мягких катушек и укладывают в полузакрытые пазы в один или два слоя способом «всыпания». Все катушки, как правило, наматывают на универсальных шаблонах. Однако укладку катушек в пазы, формирование лобовых частей и их бандажирование выполняют вручную. Чтобы не повредить изоляцию катушек при их укладке в пазы, применяют «мягкий» инструмент (деревянные молотки, фибровые или текстолитовые доски и клинья).  В асинхронных электродвигателях с фазовым ротором применяют катушечные обмотки роторов (всыпные и впротяжку) и стержневые. В машинах малой мощности применяют всыпные обмотки, технология изготовления которых не отличается от технологии изготовления статорных обмоток. Обмотанные и пропитанные лаком статоры, роторы и якоря сушат в специальных печах. В асинхронных электродвигателях с фазовым ротором применяют катушечные обмотки роторов (всыпные и впротяжку) и стержневые. В машинах малой мощности применяют всыпные обмотки, технология изготовления которых не отличается от технологии изготовления статорных обмоток. Обмотанные и пропитанные лаком статоры, роторы и якоря сушат в специальных печах.Ремонт подшипниковых щитов и станин. Он сводится в основном к заварке трещин и восстановлению размеров посадочных мест. Чаще всего трещины появляются в чугунных подшипниковых щитах или станинах. Существует несколько способов заварки трещин и деталей из чугуна. При толщине треснувшей стенки более 5 мм перед заваркой делают два отверстия диаметром 3...5 мм в начале и в конце трещины и разделывают ее — скашивают кромки по всей длине под углом 45...60°. Первый способ заварки. Заварку ведут при начальной температуре детали 18...20° С медным электродом, обернутым полоской белой жести, с обмазкой ООМ-5 или жидким стеклом. Наплавленную медь посыпают бурой и в процессе наложения шва проковывают. Второй способ заварки. По обеим сторонам трещины ввертывают стальные шпильки в шахматном порядке. Шпильки должны проходить насквозь через стенку свариваемой детали. Затем шпильки сваривают между собой стальным электродом с обеих сторон детали. Третий способ заварки. Деталь в опоке с песком нагревают до 700.. .800° С в печи или кузнечном горне. В нагретом состоянии трещину заваривают газовой сваркой. После сварки деталь медленно остывает в опоке с песком в течение 24 ч или более. Этот способ заварки дает очень хорошее качество шва. В подшипниковом щите часто изменяются размеры посадочного места под подшипник. В этом случае растачивают посадочное место и запрессовывают в него переходное кольцо с толщиной стенки 1.5.. .2 мм. Если изменился размер замка подшипникового щита, срезают торцовую поверхность замка подшипникового щита на 2...3 мм и на ту же длину протачивают посадочную поверхность нового диаметра. При этом на валу электродвигателя делают новую заточку в осевом направлении, ограничивающую посадку подшипника.  Ремонт валов. Изношенные шейки валов наплавляют, а трещины в валах заваривают, если они распространены вглубь не более чем на 10% диаметра вала и занимают не более 10% окружности вала (для поперечных трещин). После наплавки вала его протачивают на токарном станке и прошлифовывают при помощи специального приспособления. В необходимых случаях делают новый вал из стали марки Ст.45. Неисправные подшипники качения заменяют. Подшипники снимают с вала при помощи специальных приспособлений, а надевают на вал после разогрева в масле до 95° С. Ремонт активной стали статора. При пробое обмотки на корпус или между фазами активная сталь статора может быть оплавлена. В этом случае после снятия старой обмотки удаляют наплавленный металл, а иногда вырубают часть зубца. Вместо удаленной части зубца ставят протез из твердого изоляционного материала. Ремонт обмотки короткозамкнутого ротора. Довольно часто встречается обрыв одного или нескольких стержней беличьей клетки ротора, залитой алюминием. Эту неисправность устраняют следующим образом. На токарном станке обрезают короткозамкнутые кольца вровень с активной сталью ротора. После этого удаляют алюминиевые стержни из пазов ротора химическим путем или выплавлением алюминия. При химическом способе активное железо ротора скрепляют и на 24 ч погружают в 2%-ный водный раствор каустической соды с температурой 70° С. После удаления алюминия ротор промывают водой и сушат. При выплавлении алюминия ротор загружают в ванну с расплавленным свинцом и алюминий очень быстро выплавляется из пазов ротора. После остывания ротора его промывают в горячей воде и сушат. Не следует выплавлять алюминий из пазов ротора в обычных печах или горнах, так как может покоробиться активная сталь ротора.  Ремонт коллекторов. Его подразделяют на два вида — без разборки и с разборкой. Первый состоит из обточки, продораживания, шлифования и полирования. Обточка необходима при появлении неровностей на коллекторе из-за его значительного износа или повреждения. При малых неровностях коллектора его достаточно отшлифовать. Протачивают коллектор обычно на токарных станках при небольших частоте вращения и подаче резца. Протачивают коллектор обычно на токарных станках при небольших частоте вращения и подаче резца. После разборки изоляцию между пластинками коллектора продораживают (фрезеруют) на глубину 0,5...2 мм в зависимости от размеров коллектора. В некоторых случаях продораживание коллектора выполняют вручную ножовочным полотном или специальным скребком. На боковых сторонах канавок коллектора не должно оставаться чешуек слюды. Грани пластин продороженного коллектора снимают шабером или тонким напильником. Продораживание делают при любом ремонте коллектора, даже если его не протачивают. Шлифуют коллектор чаще всего на токарном станке при помощи мелкозернистой стеклянной наждачной бумаги, натянутой на деревянную колодку, имеющую форму коллектора. После обточки и шлифования коллектор и машину продувают сжатым воздухом и прочищают. Коллектор еще раз продораживают для того, чтобы удалить частицы меди, застрявшие в канавках, и отрегулировать глубину выбранной изоляции. Для полирования используют мелкозернистую стеклянную наждачную бумагу (№ 000), смазанную вазелином. Применять наждачную бумагу для шлифования и полирования недопустимо. При обточке, шлифовании и полировании необходимо следить за тем, чтобы пыль не попала в обмотку машины.  После полирования коллектор протирают чистой салфеткой, слегка смоченной в растворе СМС. После обработки коллектор должен иметь зеркальную поверхность. Эксцентриситет его должен быть не более 0,05 мм. Ремонт коллектора с разборкой проводят при замыканиях между пластинами или их выгорании. При этом отпаивают концы обмотки, на коллектор надевают хомут и после этого его разбирают: отворачивают гайку, крепящую коллектор, сдвигают нажимной конус с манжетой и снимают весь комплект пластин с хомутом. После этого коллектор осматривают со всех сторон, устраняют обнаруженное повреждение и собирают его. Ремонту подлежат коллекторные пластины (опиливание острых углов «ласточкиного хвоста» или нажимного конуса, замена выгоревшей пластины), миканитовая манжета или прокладки между пластинами. Сборку коллектора желательно проводить при помощи пресса, подпрессовывая повторно коллектор после нагрева до температуры 170... 180° С, и испытательного разгона при частоте вращения, равной 1,5 номинальной. Собранный коллектор проверяют на отсутствие замыкания, затем отправляют на сборку с машиной. Ремонт контактных колец. Он обычно несложен и заключается в проточке и полировке колец, утративших цилиндрическую форму или имеющих значительные подгары, раковины или выбоины, и в усилении или замене изоляции. Изоляция контактных колец может состоять из пропитанного льняным маслом электрокартона, микафолия или гибкого миканита. При помощи пресса нагретые контактные кольца насаживают на изолированную втулку, затем отправляют на сушку. После сушки наружные поверхности изоляции колец покрывают серой эмалью и кольца в сборе снова подвергают сушке в печи. Сопротивление изоляции колец должно быть не менее 1 МОм и выдерживать пробивное напряжение не менее 2,5 кВ при рабочем напряжении двигателя 380...220 В.  Ремонт токосъемного устройства. Щетки выбирают в зависимости от типа электрической машины, плотности тока, частоты вращения. Они должны иметь определенное нажатие в зависимости от их марки. Установка щеток должна обеспечивать равномерный износ коллектора. Изношенные обоймы щеткодержателей заменяют новыми. Зазор между нижней плоскостью обоймы щеткодержателя и коллектором должен быть 2...4 мм. Поврежденную изоляцию пальцев щеткодержателей восстанавливают при помощи кабельной бумаги и бакелитового лака. Щетки должны быть притерты к коллектору или контактным кольцам всей своей поверхностью. Притирку щеток осуществляют стеклянной наждачной бумагой, которую протягивают только в направлении вращения коллектора. Системой планово-предупредительного ремонта и обслуживания электрооборудования предусматриваются следующие виды испытаний: 1— профилактические.  Рисунок 7.Схема притирки щеток к коллектору: а — правильно; 6 — неправильно; 1 — щетка; 2 — стеклянная наждачная бумага, 3 — коллектор Их объем и периодичность устанавливают местными инструкциями в зависимости от условий, в которых эксплуатируется оборудование, и режимов его работы; 2 — браковочные (дефектация оборудования перед ремонтом); 3 — пооперационные. Проводят их в процессе ремонта (см. технологию ремонта);  4 — контрольные. Проводят их с целью установления соответствия выпускаемого после ремонта (или изготовления) оборудования (каждой машины или аппарата) паспортным данным, техническим условиям на ремонт, стандартам и т. п.; 5 — типовые. Проводят их после переделки, реконструкции и модернизации оборудования; 6 — приемо-сдаточные. Проводят при приемке крупных агрегатов после ремонта на месте установки. Контрольным испытаниям должна подвергаться машина после каждого ремонта, если он был даже частичным. В объем контрольных испытаний электрических машин входят следующие операции: измерение сопротивления изоляции обмоток одной относительно другой и корпуса; измерение сопротивления обмоток постоянному току в холодном состоянии; проведение опыта холостого хода; испытание электрической прочности витковой изоляции; проведение опыта короткого замыкания; испытание электрической прочности изоляции обмоток; измерение воздушного зазора между статором и ротором (если возможно). Следует учитывать некоторую специфику испытаний асинхронных электродвигателей с фазным ротором, в этом случае также определяют коэффициент трансформации. Кратко рассмотрим содержание каждой из операций, входящих в объем контрольных испытаний. Измерение сопротивления изоляции обмоток одной относительно другой и корпуса. Сопротивление изоляции обмоток электрических машин относительно корпуса и между обмотками должно быть не менее   Сопротивление изоляции обычно измеряют мегомметром на 500, 1000 или 2500 В при условии, что напряжение мегомметра не превосходит испытательных напряжений обмоток. За действительное значение сопротивления изоляции принимают то его значение, которое показывает мегомметр по истечении 60 с после приложения напряжения мегомметра к изоляции. Обычно в практике эксплуатации и ремонта асинхронных электродвигателей напряжением до 500 В считается нормальным, если сопротивление изоляции обмоток одной относительно другой и корпуса составляет не менее 0,5 МОм. Измерение сопротивления обмоток постоянному току в холодном состоянии. Практически холодным состоянием машины или аппарата называется такое их состояние, при котором температура любой части электрооборудования отличается от температуры окружающей среды не более чем на ±3° С. Сопротивление обмоток может быть определено различными методами, но при проведении контрольных испытаний допустимая погрешность измерения сопротивления должна быть не более 1.. .2%, а при типовых испытаниях не более 0,4%. Измеренное значение сопротивления обмоток приводят к условной температуре, за которую в электромашиностроении принята температура, равная 15° С. Полученное значение сопротивления обмоток не должно превышать расчетное сопротивление более чем на 4%. Сопротивления обмоток отдельных фаз трехфазных электрических машин или аппаратов не должны отличаться одно от другого более чем на 2%. Проведение опыта холостого хода. При контрольных испытаниях электрооборудования опыт холостого хода ограничивается измерением необходимых величин (напряжения, тока и мощности) только при одном номинальном значении напряжения и номинальной частоте тока питания.  Опыт холостого хода асинхронного электродвигателя с короткозамкнутым ротором проводят при вращающемся роторе. В этом случае ваттметром, включенным в цепь статора электродвигателя, измеряют не только потери в стали статора, но и потери в обмотках статора при относительно большом токе холостого хода, равном 0,6...0,2 номинального тока, и механические потери на трение в подшипниках ротора. Потери в стали ротора при очень малом скольжении ротора на холостом ходу крайне незначительны, и ими можно пренебречь. Опыт холостого хода необходимо проводить при установившемся тепловом состоянии подшипников, поэтому все измерения рекомендуется делать после получасовой работы электродвигателя на холостом ходу, иногда (для крупных машин) это время увеличивают до 1...2 ч. Опыт холостого хода асинхронных электродвигателей с фазным ротором проводят, как правило, при разомкнутой обмотке неподвижного ротора. В этом случае ваттметр, включенный в цепь статора, показывает мощность потерь в стали статора и обмотках статора от тока холостого хода и мощность потерь в стали ротора электрод в и гате л я. В опыте холостого хода асинхронных электродвигателей фиксируют ток, мощность и напряжение. Токи по фазам должны быть одинаковы, допускаемая разница между ними до 5% указывает, как правило, на отклонения числа витков по фазам или ошибки, допущенные при соединении обмоток после их ремонта. За действительное значение тока холостого хода принимают среднее арифметическое значение тока по трем фазам. Это значение тока сравнивают с расчетным значением тока холостого хода, а при его отсутствии со значениями токов холостого хода электродвигателей, ранее измеренных в процессе эксплуатации.  Полученное значение тока холостого хода не должно отличаться от допускаемого более чем на 10%. Увеличенный ток указывает на больший, чем нужно, воздушный зазор или на уменьшенное число витков обмотки статора и иногда на замыкание листов стали статора между собой. Увеличенный воздушный зазор ухудшает технико-экономические показатели электродвигателя, особенно снижая его коэффициент мощности. Уменьшение числа витков обмотки статора сопровождается увеличением магнитной индукции в стали статора, ростом потерь в стали и ее нагревом, снижением КПД. Замыкания листов стали статора вызывают местные нагревы и снижение КПД машины. В электродвигателях с фазным ротором опыт холостого хода совмещают с определением коэффициента трансформации, под которым понимают отношение числа витков фазы статора к числу витков фазы ротора. Коэффициент трансформации с достаточной степенью точности определяют по показаниям вольтметров, подключенных к обмотке статора и ротора. Разница между полученным и расчетным или паспортным значением коэффициента трансформации не должна превышать 1%. Напряжения, измеренные на кольцах фазного ротора электродвигателя, должны быть одинаковыми, что свидетельствует о симметрии фаз статора и ротора. При вращении ротора от руки показания вольтметров, подключенных к кольцам, не должны меняться. Неравенство напряжений, измеряемых на кольцах, если оно сохраняется при повороте ротора от руки, указывает на дефекты в обмотке ротора, например витковое замыкание или замыкание между обмотками фаз. В этом случае в опыте холостого хода ротор с разомкнутой обмоткой может начать вращаться. Изменение показаний вольтметров, подключенных к кольцам, при вращении ротора указывает на дефект в обмотке статора (неправильное соединение обмотки).  Испытание электрической прочности витковой изоляции электрических машин аналогично испытанию трансформаторов. Проведение опыта короткого замыкания. Опыт короткого замыкания электродвигателей мощностью до 10 кВт стремятся проводить при полном напряжении питания. В этом случае получают реальное значение пускового тока электродвигателя и при необходимости значение его пускового момента. Электродвигатели большей мощности испытывают при напряжении, в 5...7 раз меньшем номинального, чтобы ток, протекающий по обмоткам, в опыте короткого замыкания не превышал номинального значения. Пусковой ток в этом случае определяют путем соответствующего пересчета. Испытания электрической прочности изоляции машины предусматривают испытания изоляции обмоток относительно корпуса и одной относительно другой. Испытанию изоляции относительно корпуса подвергают поочередно каждую электрическую цепь, при этом один полюс источника испытательного напряжения прикладывают к выводу испытуемой обмотки, а другой — к заземленному корпусу машины, с которым на время испытания данной обмотки электрически соединяют все прочие обмотки.  Постоянно соединенные между собой многофазные обмотки принимают за одну цепь, в этом случае изоляцию всей многофазной обмотки испытывают относительно корпуса целиком. Постоянно соединенные между собой многофазные обмотки принимают за одну цепь, в этом случае изоляцию всей многофазной обмотки испытывают относительно корпуса целиком. Если одна из обмоток машины при нормальном режиме работы связана с корпусом машины, то на период испытания ее изоляции обмотку отсоединяют от корпуса. Испытание следует начинать с напряжения, не превышающего трети испытательного. Затем увеличивать его до испытательного напряжения плавно или ступенями, не превышающими 5% полного его значения. Время, допускаемое для подъема напряжения от половинного до полного испытательного значения, должно быть не менее 10 с. Испытание проходит в течение 1 мин, затем снижают напряжение до одной трети его значения и отключают. Результаты испытания изоляции считают удовлетворительными, если во время испытания не происходит пробоя изоляции. Значения испытательных напряжений для машины с новыми обмотками составляют U =UH+500 В для машин на номинальное напряжение до 24 В и UU=2UH +1000 В — для прочих машин. При ремонте с полной заменой изоляции обмоток испытательное напряжение равно 0,85 приведенного выше. Поверочные испытания на электрическую прочность (после транспортировки машины, длительного хранения) проводят напряжением, равным 0,75 указанного выше. Профилактические испытания и испытания после ремонта без полной замены изоляции статоров и роторов машины переменного тока напряжением до 380 В проводят при напряжении, равном 1000 В. Измерение воздушного зазора. Зазор желательно измерять в трех-четырех точках с обеих сторон машины. Для асинхронных электродвигателей допускается отклонение среднего значения зазора от расчетного до 10%. Объем контрольных испытаний асинхронных и синхронных машин практически одинаков.   4.1Техническое облуживание электродвигателей. 4.1Техническое облуживание электродвигателей.Обслуживание электродвигателей служит залогом безопасности и бесперебойной работы оборудования, если проводится регулярно. Силами дежурного персонала должен осуществляться постоянный строгий контроль таких показателей, как: температура (степень нагревания элементов); количество смазки в подшипниках; соответствие уровня шума норме; уровень нагрузки; характер вибрации; отсутствие искрения в области щеток. Техническое обслуживание электродвигателей предусматривает осмотры электрических двигателей. Лица, производящие данную процедуру, должны обладать квалификацией не ниже III группы. Плановые осмотры ставят своей целью: оценку технического состояния двигателя; планирование объема необходимых работ для следующего ремонта оборудования. Составлением графика проведения контрольных мероприятий занимается главный инженер. Целесообразность более частых осмотров определяется на основании информации о степени износа оборудования и сложности условий работы. Среди факторов, влияние которых значительно затрудняет условия эксплуатации двигателей, можно упомянуть: повышенную продолжительность, а так же частоту запусков; неблагоприятный температурный режим; высокую запыленность рабочего пространства. В число ежедневных задач входит устранение пыли и загрязнений с поверхности контактных колец и восстановление правильной формы деталей путем удаления нагара и выпуклостей. Первый блок контрольных действий производится до включения двигателя. Проверяющий персонал должен убедиться в том, что: с механизмом и прочими компонентами электродвигателя не соприкасаются посторонние предметы; контактные кольца полностью исправны; ручка пускового реостата переведена в нужное положение («запуск»). Если речь идет о маленьких движках, перед запуском оборудования следует вручную провернуть ротор. После того, как двигатель приведен в действие, ведется наблюдение с целью убедиться, что отсутствуют: непредусмотренные шумы (или гудение); перегрев значимых элементов (подшипников, корпуса); «биение» ременной передачи о механизм; возрастание вибрации. Если обнаружены недочеты, для устранения которых достаточно мелкого ремонта (не требующего разбора оборудования) или удаления загрязнений, то такие вопросы решаются сразу по ходу техосмотра. Это касается, в частности, сервисного обслуживания щеток, колец, подшипников. В определенных ситуациях необходимо незамедлительно произвести аварийную остановку агрегата, в том числе: -в случае повреждения приводного механизма; -при обнаружении пламени (дыма) из аппаратуры пускорегулирующего назначения или из мотора;  -при резком усилении вибрации -при резком усилении вибрацииОтдельно стоит остановиться на таком пункте обслуживания двигателей, как контроль состояния и количества смазочных материалов (масла). Важность поддержания установленного техническими нормами количества смазочных материалов объясняется тем, что для двигателя могут быть опасны как излишек масла (разбрызгиваясь, оно может попасть внутрь, в том числе на обмотки и стать причиной пробоя изоляции), так и его недостача (высыхая, подшипники перегреваются). Вот почему обслуживание двигателей должно включать: регулярное добавление масла (не реже, чем через каждые 10 суток работы двигателя); обязательную замену масла (каждые 300 суток работы).  5.Разделы нормативной документации.  5.1Правила устройства электроустановок (ПУЭ). 5.1Правила устройства электроустановок (ПУЭ). |