Реферат. 500 рублей Нига. Эксплуатационный расчет транспортных и стационарных машин

Скачать 2.01 Mb. Скачать 2.01 Mb.

|

3. Рудничный локомотивный транспорт3.1. Выбор типа рудничного электровоза и вагонетки Электровоз принимается по сцепному весу в зависимости от производственной мощности рудника, при мощности Aгодш = 2.2млн.т./год, сцепной вес электровоза равен Рсц= 140кН. Принимаем контактный электровоз К 14 М (Табл.3.1.) Таблица 3.1 Техническая характеристика электровоза К14М

Вместимость кузова выбираем в зависимости от заданной производственной мощности шахты и длины откатки. Lотк = 3.7 км, Агодш = 2.2млн.т./год, принимаем ВГ-10. (Табл.3.2) Таблица 3.2 Техническая характеристика ВГ10

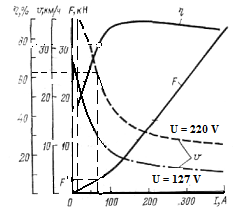

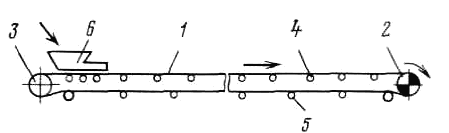

3.2. Тяговый расчет рудничного электровозного транспорта 1.Масса поезда при трогании на подъем на засоренных путях у погрузочных пунктов:   , (3.1) , (3.1)где Р - масса электровоза, т; ψ=0,16 - коэффициент сцепления колес электровоза с рельсами, когда поверхность рельсов мокрая , покрытая грязью. Условие движения без подсыпки песка; ωг=5 Н/кН - удельное сопротивление движению ωкр=6 Н/кН - удельное сопротивление на криволинейных участках; ip=4 Н/кН- руководящий уклон пути; а=0,03 м/с2 - ускорение при трогании. Число вагонеток в составе:   , (3.2) , (3.2)где Vв - емкость кузова вагонетки, м3; γ =2.45т/м3- насыпная плотность транспортируемой горной массы при Кр=1.4; G0 - масса вагонетки, т. Параметры состава: - масса груза в одном вагоне, т:  (3.3) (3.3)- масса порожнего поезда:  т, (3.4) т, (3.4)- масса груженого поезда без локомотива, т:  т, (3.5) т, (3.5)- длина поезда:  м, (3.6) м, (3.6)где lэ,lв - длина соответственно электровоза и вагонетки, м. Проверка массы поезда по условию торможения: Удельная тормозная сила:  где  – дополнительная тормозная сила рельсового электромагнитного тормоза, Н. – дополнительная тормозная сила рельсового электромагнитного тормоза, Н.При расчетах значение  =0, так как на шахтных электровозах рельсовые электромагнитные тормоза не применяются: =0, так как на шахтных электровозах рельсовые электромагнитные тормоза не применяются: Допустимая скорость груженого поезда (  , км/ч) на расчетном руководящем (преобладающем) уклоне , км/ч) на расчетном руководящем (преобладающем) уклоне  пути: пути: где - lт=40 м - тормозной путь на преобладающем уклоне согласно ФЗ. Если в начале торможения vн.г ≤ vдоп.г, то по условиям обеспечения требуемого тормозного пути масса груженого поезда определяется по выражению:  Если в начале торможения vн.г > vдоп.г, то скорость движения электровоза можно уменьшить путем перехода с параллельного соединения тяговых двигателей на последовательное, а также периодически отключая двигатели. 3. Проверка массы поезда по условию нагрева тяговых двигателей электровоза проводится по величине эффективного тока  , значение которого не должно превышать значение длительного тока , значение которого не должно превышать значение длительного тока  , указанного в технической характеристике электровоза, т.е. , указанного в технической характеристике электровоза, т.е.  Сила тяги, отнесенная к одному тяговому двигателю в грузовом  и порожняковом и порожняковом  направлениях, определяется как: направлениях, определяется как:  где  число тяговых двигателей; число тяговых двигателей;  удельное сопротивление движению порожних вагонеток, Н/кН удельное сопротивление движению порожних вагонеток, Н/кН   где  число тяговых двигателей; число тяговых двигателей;  удельное сопротивление движению порожних вагонеток, Н/кН. удельное сопротивление движению порожних вагонеток, Н/кН. Рис. 3.1. Электромеханическая характеристика тягового электродвигателя ДТП46. Согласно электромеханической характеристике электродвигателя ДТН 45, полученным значениям силы тяги соответствуют токи Iг=35А, Iп=65А,Vг =30,5 км/ч;Vп =24 км/ч. Время движения груженого и порожнего состава определяем исходя из скорости движения допустимой по торможению   где  , ,  - длина пути в грузовом и порожняковом направлении, км; - длина пути в грузовом и порожняковом направлении, км;  , ,  действительные скорости движения поезда в грузовом и порожняковом направлении, км/ч ( действительные скорости движения поезда в грузовом и порожняковом направлении, км/ч ( = = , км/ч); , км/ч);  коэффициент, учитывающие снижение скорости в периоды разгона и торможения, коэффициент, учитывающие снижение скорости в периоды разгона и торможения,  =0,75, =0,75,  =0,8. =0,8.Продолжительность пауз θц за цикл, включает продолжительность загрузки вагонетки под люком и разгрузки вагонетки в круговом опрокидывателе и определяется:  Продолжительность одного рейса:  где  , ,  время движения поезда в грузовом и порожняковом направлениях, мин; время движения поезда в грузовом и порожняковом направлениях, мин;  продолжительность пауз за цикл, включая время загрузки, разгрузки и другие задержки, мин. продолжительность пауз за цикл, включая время загрузки, разгрузки и другие задержки, мин. Величина эффективного тока тягового двигателя для одного рейса электровоза определяется по выражению:  где  коэффициент, учитывающий дополнительный нагрев двигателей при выполнении маневров для контактных электровозов; Iг, Iп , tг, tп – соответственно сила тока (А) тягового двигателя электровоза и время (мин) при движении груженого и порожнего поезда; tр – время рейса, мин. коэффициент, учитывающий дополнительный нагрев двигателей при выполнении маневров для контактных электровозов; Iг, Iп , tг, tп – соответственно сила тока (А) тягового двигателя электровоза и время (мин) при движении груженого и порожнего поезда; tр – время рейса, мин.Длительный ток электровоза определяем по его технической характеристике Iдл=204А, т.к. Iэф < Iдл (36,1 < 204) следовательно, оставляем в составе 6 вагонеток. 4. Полученное число вагонеток в составе проверяют из условия размещения состава на разминовке лимитирующей длины (lр).   Вывод: по полученным результатам расчетов массы груженого состава по условиям: трогания; торможения; нагрева двигателей и размещения состава на лимитирующей разминовке, принимается минимальная масса груженого состава (Gг=94т) и определяется окончательное число вагонеток в составе (z =3). 3.3.Эксплуатационный расчет рудничного электровозного транспорта Число рейсов одного электровоза в смену:   рейса, (3.18) рейса, (3.18)где  продолжительность смены, ч; продолжительность смены, ч;  коэффициент, учитывающий время подготовки электровоза к эксплуатации (принимается равным 0,8 для контактных электровозов и 0,7 - для аккумуляторных); коэффициент, учитывающий время подготовки электровоза к эксплуатации (принимается равным 0,8 для контактных электровозов и 0,7 - для аккумуляторных);  время рейса, мин; время рейса, мин;Число рейсов в смену необходимое для вывоза горной массы при суммарной сменной производительности:   рейса, (3.19) рейса, (3.19)где  коэффициент неравномерности поступления груза, равный 1,25 - при наличии аккумулирующей емкости и 1,6 - при отсутствии последней; коэффициент неравномерности поступления груза, равный 1,25 - при наличии аккумулирующей емкости и 1,6 - при отсутствии последней;  сменная производительность шахты (горизонта), т/см; сменная производительность шахты (горизонта), т/см;  и и  - число рейсов на одно крыло соответственно с людьми и вспомогательными материалами. - число рейсов на одно крыло соответственно с людьми и вспомогательными материалами.Число электровозов необходимых для работы:  электровозов. (3.20) электровозов. (3.20)Инвентарное число электровозов:  (3.21) (3.21)где  число резервных электровозов. число резервных электровозов.Сменная производительность одного электровоза:  (т·км). (3.22) (т·км). (3.22)Необходимое число вагонеток (парк вагонеток)  определяют путем расстановки составов по рабочим местам: определяют путем расстановки составов по рабочим местам: (3.23) (3.23)где  число вагонеток, транспортирующих вспомогательные материалы. число вагонеток, транспортирующих вспомогательные материалы.3.4. Энергоснабжение электровозного транспорта и расход энергии Средний поездной ток при L>1000 м:   А, (3.24) А, (3.24)где  – принимается в зависимости от схемы включения тяговых двигателей; – принимается в зависимости от схемы включения тяговых двигателей;  продолжительность работы электровоза в течение смены, ч. продолжительность работы электровоза в течение смены, ч.Если в одном из направлений поезд движется в тормозном режиме, то Iср = n.Iг. Максимальная мощность тяговой подстанции:  (3.25) (3.25) , ,где U = 600В - напряжение на шинах тяговой подстанции; Iпуск - пусковой ток электровоза, равный часовому току, А; Ко - коэффициент одновременной работы электровоза (Ко = 1 при N3 = 1—2; Ко = 0,8 при Nэ = 3; Ко = 0,7 при Nэ = 5-7; Ко = 0,6 при Nэ = 8-12; Ко = 0,5 при Nэ > 12). Рабочая мощность тяговой подстанции:  где  коэффициент перегрузочной способности преобразовательного агрегата. коэффициент перегрузочной способности преобразовательного агрегата.По рабочей мощности принимаем 3 тяговых подстанций АТПУ–1250/600 мощностью 343,8 кВт и 1 тяговую подстанцию АТП-500/275М мощностью 137,5 кВт.  , , . .Расход электроэнергии за один рейс:  Расход энергии за смену на центральных шинах подземной подстанции:  где  – количество рейсов за смену; – количество рейсов за смену;  к.п.д. преобразовательной установки; к.п.д. преобразовательной установки; к.п.д. сети. к.п.д. сети.Удельный расход энергии:  3.5. График организации движения электровозного транспорта При работе 18 электровозов целесообразно переходить на двухпутевое раздельное движение груженый и порожних составов. Организация движения двухпутевой выработки осуществляется светофорами при расстоянии от рудного тела до ствола больше 800 . 4. Расчет горизонтального ленточного конвейера Технологическая схема ленточного конвейера на транспортирование от приемного бункера ШПУ до приемного склада приведена на (рис.1). Часовая производительность конвейера:  где tсм - продолжительность смены, ч; kи=0,9- коэффициент использования конвейера. Необходимая ширина ленты конвейера:  где kп=550 - коэффициент производительности при δ = 300, φд=150; kв=1- коэффициент снижения площади поперечного сечения горной массы на ленте в зависимости от угла наклона конвейера при 0-ом угле наклона конвейера; k1=1- коэффициент, учитывающий условия эксплуатации для стационарных установок; V=2,5м/с- скорость движения ленты; γ - насыпная плотность, т/м3. Проверяем ширину ленты по кусковатости руды:   где  наибольший размер куска, мм. наибольший размер куска, мм.Принимаем негорючую резинотросовую конвейерную ленту типа 2РТЛО-500 (табл.4.1). Таблица 4.1 Техническая характеристика негорючей резинотросовой конвейерной ленты типа

Исходя из расчетной часовой производительности и типа конвейерной ленты выбираем конвейер типа 2Л100У (таб.4.2) Таблица 4.2 Техническая характеристика горизонтального ленточного конвейера 2Л100У

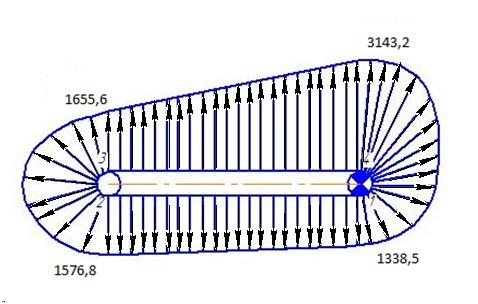

Рис.4.1. Схема ленточного конвейера и его привода 1 - Замкнутая бесконечная лента; 2 - головной приводной барабан; 3 - хвостовой натяжной барабан; 4, 5 – стационарные роликоопоры. Масса груза на 1 м конвейера определяется по формуле:  кг. (4.4) кг. (4.4)На конвейере на верхней части установлены 3-хроликовые опоры , при расстоянии между опорами lв=1м, масса вращающихся частей верхней части роликоопор Gв=8,5 кг. На нижней ветви установлены однороликовыве опоры lн=2м , Gн=7,7 кг. Масса вращающихся частей роликоопор соответственно в верхней и нижней ветви. Определяется по формуле:  , кг/м , кг/м  кг/м , (4.5) кг/м , (4.5)где lв и lн – расстояние между роликоопорами, м; Gв , Gн – масса (кг) вращающихся частей соответственно верхней и нижней роликоопор, принимаемая в зависимости от ширины ленты В (мм) Линейная масса резинотросовой ленты 2РТЛО-500 шириной 800мм, прочность 500 Н/мм и массой 20,5 кг/м3: qл=B·mл=0,8·20,5=16,4 кг/м. (4.6) Сопротивление перемещению груженой ленты на верхней ветви определяется как:   где Lконв - длина конвейерной ленты, м; g - ускорение свободного падения, м/с2; β=0 - угол наклона конвейерной ленты; ω=0,04 - коэффициент сопротивления движению ленты по роликовому ставу. Сопротивление перемещению порожней ленты на нижней ветви определяется по формуле:  Н.(4.8) Н.(4.8)Составим систему уравнения:    Минимальное натяжение ленты у привода на сбегающей ветви по условию её пробуксовки:  где  коэффициент запаса тяговой способности привода; коэффициент запаса тяговой способности привода;  коэффициент, учитывающий перегрузку ленты при пуске и торможении конвейера; коэффициент, учитывающий перегрузку ленты при пуске и торможении конвейера; тяговый фактор привода конвейера (угол обхвата, футерованный резиной при сухих условиях работы конвейера). тяговый фактор привода конвейера (угол обхвата, футерованный резиной при сухих условиях работы конвейера).Обычно для горизонтальных конвейеров натяжение у привода S’min=S1=Sсб, а S’max=Sнаб=S4, следовательно:  Решая совместно уравнения S1 и S4  Получаем:       Подставляем S1 в систему уравнений и определим:   Рис. 4.2 Схема сил сопротивления движению тягового органа ленточного. Запас прочности ленты  Мощность привода конвейера, кВт  где  коэффициент запаса; коэффициент запаса;  коэффициент использования электропривода во времени. коэффициент использования электропривода во времени. |

ширины ленты

ширины ленты