Реферат. 500 рублей Нига. Эксплуатационный расчет транспортных и стационарных машин

Скачать 2.01 Mb. Скачать 2.01 Mb.

|

|

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Магнитогорский государственный технический университет им. Г.И. Носова» (ФГБОУ ВО «МГТУ») Институт горного дела и транспорта Кафедра: Горных машин и транспортно-технологических комплексов КУРСОВАЯ РАБОТА РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА по дисциплине: Транспортные машины. Стационарные машины. на тему: Эксплуатационный расчет транспортных и стационарных машин Исполнитель: Кошик В.В. ГД-18-2 Руководитель: Мажитов А.М. Работа допущена к защите " " 2022 г. _ . подпись Работа защищена " " 2022 г. с оценкой _ . оценка подпись Магнитогорск 2023 Исходные данные

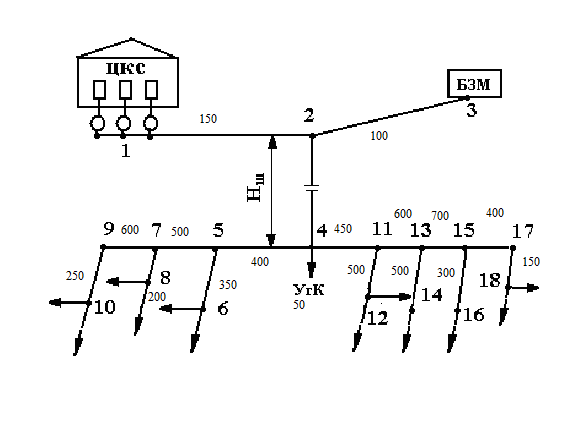

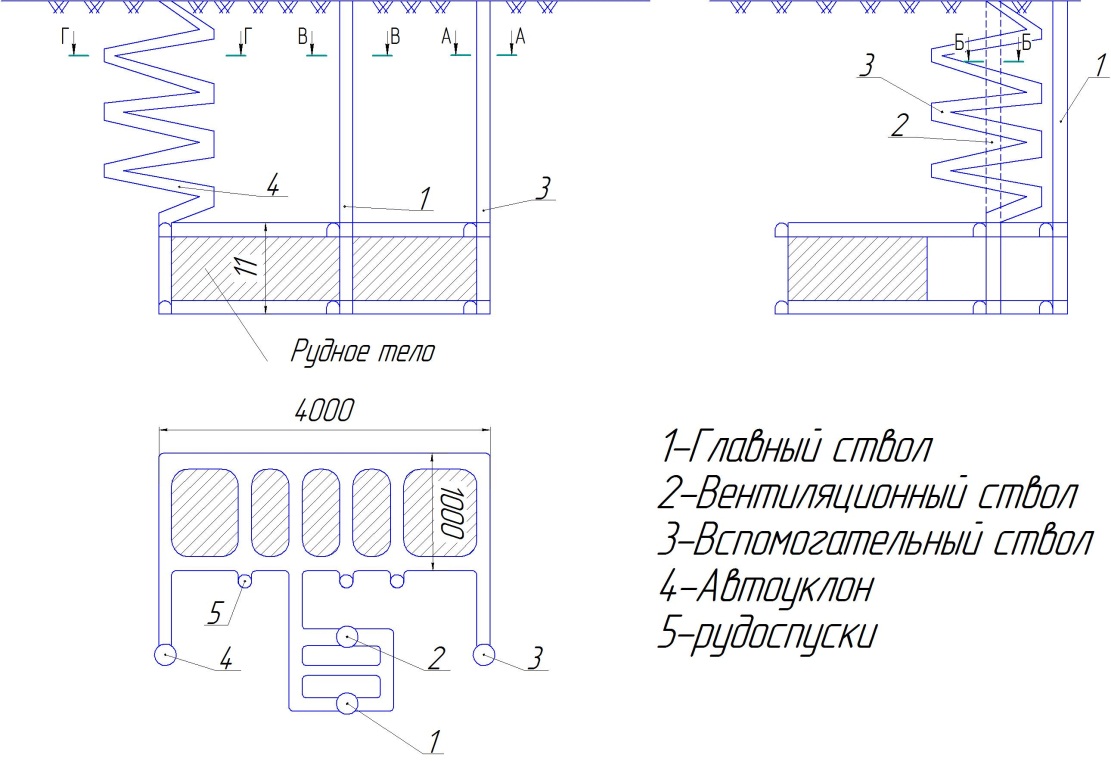

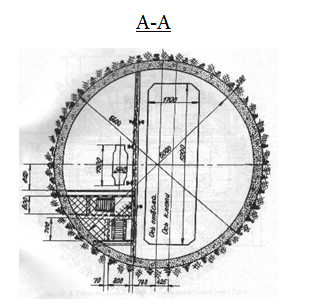

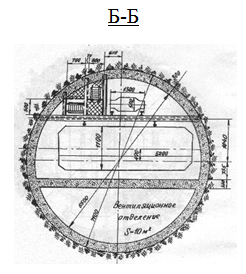

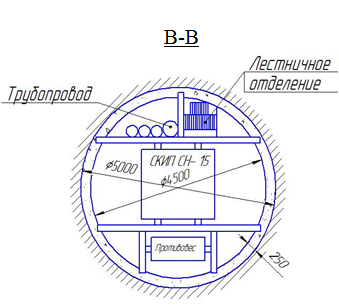

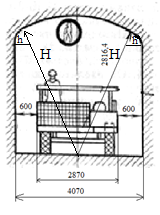

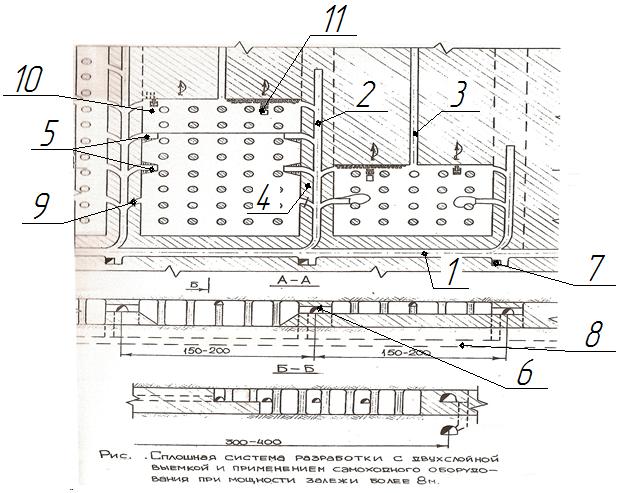

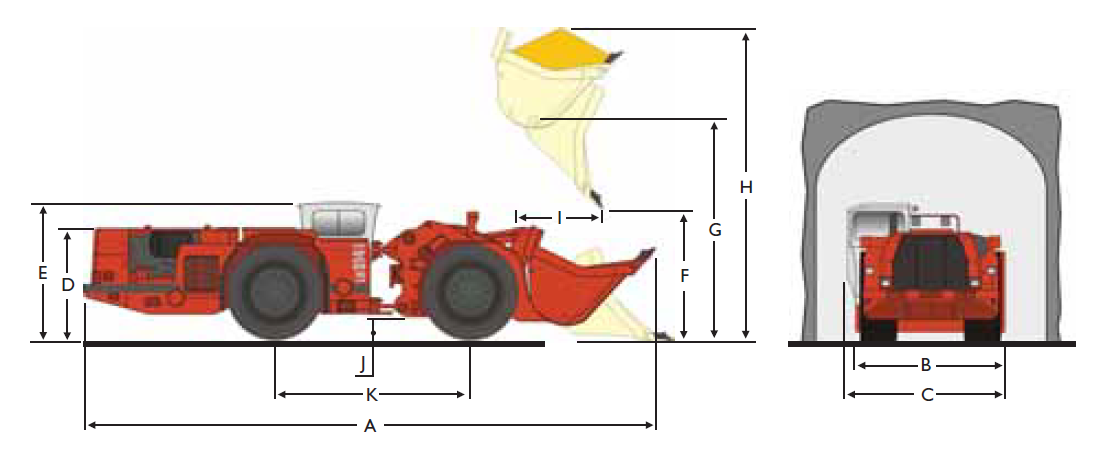

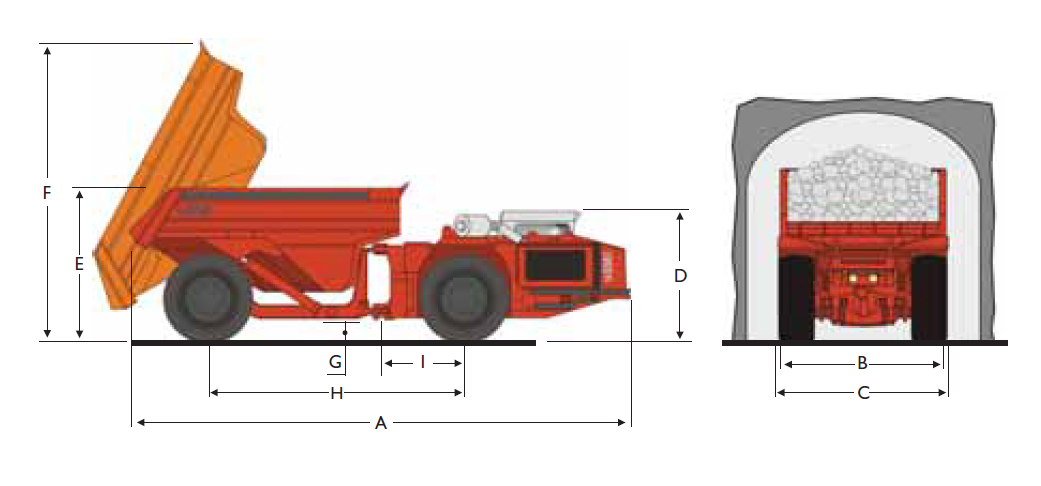

Технологическая схема №3 Рис. 1. Технологическая схема №3 рудничного транспорта, шахтного подъема и водоотлива  Рис. 2. Расчетная схема пневмоснабжения рудника:  - узел подсоединения включает оборудование, работающее на энергии сжатого воздуха - узел подсоединения включает оборудование, работающее на энергии сжатого воздуха Реферат Наиболее употребляемые слова: подземный рудник, полезные ископаемые, руда, порода, самоходные машины, локомотивный транспорт – электровозы, вагонетки, водоотлив, вентиляция, пневмоснабжение, шахтный подъем. В курсовой работе рассчитано : механизация погрузки , доставки и откатки рудной массы, стационарные установки для рудника цветной металлургии. Доставку горной массы в пределах блока осуществляется автосамосвалами Sandvick 30SX в количестве 6 автосамосвалов на каждом участке. Автосамосвалы загружаются ПДМ LH - 514 в количестве 2 шт. Откатку горной массы – электровозами К14 в количестве 18 шт. и вагонеток ВГ 10 – 70 шт. Рудничный водоотлив рудника запроектирован одноступенчатым с насосами типа ЦНСК 500-800 в количестве 1 рабочий, 1 резервный, 1 на ремонте. Проветривание горных выработок осуществляется центробежными вентиляторами типа ВЦД-47,5/490-250 в количестве 1 рабочего, и 1 резервного двигателя. Снабжение сжатым воздухом производится центробежными турбокомпрессорами типа К-500-61-1 в количестве 2 рабочих и 1 резервного, и 2 поршневых компрессора 4М10-100/8. Рудничный подъём полезного ископаемого проектируем одноканатной скиповой установкой с подъемной машиной типа ЦР 5х3/0,6, скип типа СН15-188-1.8 с противовесом. СОДЕРЖАНИЕ Исходные данные…………………………………………………………………...….. Реферат………………………………………………………………………………….. Введение ………………………………………………………………………………... 1. Технология ведения и комплексной механизации горных работ……….………... 1.1. Общие сведения………………………………………………… ..…………..….... 1.2. Способ и схема вскрытия месторождения……………………………………….. 1.3. Система разработки………………………………………………………………... 2. Рудничный транспорт…………………………………………………………..…… 2.1. Самоходный транспорт…………………………………………………………..... 2.2. Тяговый расчет ПДМ ……………………………………………………………… 2.3. Эксплуатационный расчёт……………………………………………………........ 2.4. Параметры горных выработок и скоростные режимы движения самоходных машин……………………………………………………………………………………. 3. Рудничный электровозный транспорт……………………………………………… 3.1. Выбор типа рудничного электровоза и вагонетки……………………………….. 3.2. Тяговый расчёт………………………...………………………..……………..…… 3.3. Эксплуатационный расчёт………………………………………………………..... 3.4. Энергоснабжение…………………………………………………………………… 3.5. График организации движения……………………………………………………. 4. Расчёт горизонтального ленточного конвейера……………………..……………... 5. Эксплуатационный расчёт рудничной водоотливной установки…………….…... 5.1. Выбор схемы водоотлива шахты………………………………………….………. 5.2. Определение расчетных параметров водоотливной установки…………….…………………………….……………………………………. 5.3. Выбор типа и количества насосов……..…………………………..…………..….. 5.4. Обоснование количества нагнетательных ставов и составление гидравлической схемы…………………………………………………………………. 5.5. Проверка действительного режима работы водоотливной установки…………. 5.6. Расчёт трубопровода на гидравлический удар…………………………………… 5.7. Электропривод водоотливной установки……………………………...……...….. 5.8. Автоматизация водоотливных установок………………………………………… 5.9. Водосборники насосных камер водоотливных установок………………………. 5.10. Расчет расхода и стоимости электроэнергии…………………………………… 6. Вентиляторные установки………………………………………………………........ 6.1. Описание схемы проветривания и выбор типа вентилятора…………………….. 6.2.Расчет и построение характеристик вентиляционной сети в начале и конце эксплуатации рудника, шахты………………………………………………………….. 6.3. Определение углов установки лопаток рабочих колес и статических К.П.Д. вентилятора главного проветривания в процессе эксплуатации…………………….. 6.4. Определение резерва производительности вентилятора главного проветривания. Резерв производительности вентилятора главного проветривания………………………………………………………………………….... 6.5. Выбор способа регулирования и регулирование режима работы вентилятора главного проветривания……………………………………………………………….... 6.6. Определение продолжительности периода работы вентилятора главного проветривания на рекомендуемых режимах………………………………………........ 6.7. Электропривод вентилятора, автоматизация и электроснабжение вентиляторной установки…………………………………………………………….... 6.8. Расход электроэнергии на проветривание рудника, шахты……………………... 7. Эксплуатационный расчет пневмоснабжения рудника …………………………… 7.1. Расчет производительности и выбор компрессора………………………………. 7.2. Электропривод компрессорного агрегата………………………………………… 7.3. Расход электроэнергии на производство сжатого воздуха………………………. 8. Шахтные подъемные установки……………………………………………………... 8.1. Выбор вида и схемы подъемной установки………………………………………. 8.2. Определение типа скипа…………………………………………………………… 8.3. Расчет и выбор подъемного каната………………………………………………... 8.4. Расчет и выбор основных размеров органа навивки…………………………….. 8.5. Выбор подъемной машины………………………………………………………… 8.6. Проверка выбранной подъемной машины на статические нагрузки…………… 8.7. Расположение подъемной установки относительно устья ствола………………. 8.8. Ориентировочная мощность подъемного двигателя…………………………....... 9. Промплощадка подземного рудника………………………………………………… Список литературы…………………………………………………………………........ Введение Добыча полезных ископаемых будет возрастать главным образом за счет реконструкции и технического перевооружения существующих и строительства новых крупных предприятий, совершенствование технологии разработки месторождений полезных ископаемых, широкого внедрения комплексной механизации и автоматизации всех производственных процессов при непрерывной концентрации и интенсификации горных работ. Существенно возрастает степень механизации и автоматизации транспортных работ, являющихся неотъемлемой частью единой цепи технологических процессов при добыче полезных ископаемых. Этим объясняется та исключительно важная роль, которая принадлежит транспорту в горном производстве. Одним из наиболее важных звеньев в комплексной механизации подземной добычи руд является процесс перемещения руды от забоя до поверхности, включая операции выпуска, погрузки и доставки ее в пределах очистного забоя и транспорта оп магистральным выработкам до ствола шахты. На доставку и транспортирование руды приходится около 50% всех затрат по добыче. 1.ТЕХНОЛОГИЯ ВЕДЕНИЯ И КОМПЛЕКСНОЙ МЕХАНИЗАЦИИ РАБОТ 1.1.Общие сведения Рудничный транспорт рудников и шахт представляет собой многозвенную систему из различных транспортных машин и установок, выполняющих следующие операции (рис 1.1):  Рис 1.1. Схема вскрытия - транспортирование пустой породы и полезного ископаемого от очистных забоев обеспечивается самоходным транспортом, от пункта перегрузки до околоствольного двора локомотивным транспортом и далее скиповым и клетьевым подъемом на поверхность. Транспортирование полезного ископаемого по поверхности до склада осуществляется горизонтальным ленточным конвейером. Погрузка ПИ в вагоны железнодорожного транспорта и породы в отвал осуществляется ПДМ; - транспортирование с поверхности шахты к очистным и подготовительным забоям и обратно вспомогательных грузов различного назначения и оборудования осуществляется клетьевым подъемом; - перевозка людей с поверхности до рабочего места и обратно выполняется клетьевым подъемом оборудованным для перевозки людей согласно требованиям «Федеральных норм и правил в области промышленной безопасности при ведении горных работ и переработке п.и.» [ ] и подземными пассажирскими вагонетками и самоходными машинами; - канатная подъемная установка (ШПУ) представляет комплекс энергомеханического оборудования, предназначенного для обеспечения транспортной связи подземных горных выработок шахты или глубоких горизонтов карьера с земной поверхностью. При помощи скиповых канатных подъемных установок на горных предприятиях осуществляют подъем полезных ископаемых и попутных горных пород, а клетьевыми ШПУ обеспечивается подъем людей, материалов и оборудования; - водоотливная установка запроектирована ниже откаточного горизонта в насосной камере и служит для сбора воды, откачки подземных вод из горных выработок поступающих по водоотливным канавкам в главный водосборник; - вентиляторные установки на горных предприятиях служат для проветривания горных выработок и поддержания в них комфортных условий труда путем создания атмосферных условий, при которых состав воздуха соответствует требованиям отраслевых ПБ; - пневмоснабжение рудника обеспечивается от стационарной поверхностной компрессорной станции. 1.2. Способ и схема вскрытия месторождения Способ вскрытия. Вскрытие месторождения осуществляется тремя вертикальными стволами и наклонным съездом (рис 1.1). Главный ствол (рудовыдачной) оснащен 1 скиповым подъемом (рис 1.3), вспомогательный и вентиляционный стволы - клетью с противовесом (рис 1.2-1.4), автоуклон (рис 1.5). Схема вскрытия принимается в зависимости от схемы проветривания. Принимаем диагональную схему проветривания. По вспомогательному стволу, пройденному рядом с главным стволом воздух подается, по вентиляционному стволу и наклонному съезду– выдается (рис 1.1).   Рис 1.2. Сечение вспомогательного ствола. Рис 1.4 Сечение вентиляционного ствола   Рис 1.3. Сечение главного ствола Рис 1.5.Сечение автоуклона  Рис. 1.6. Поперечное сечение откаточного штрека  1.3. Система разработки Для отработки горизонтального жезорудного месторождения с учетом годовой производительности Q=2.2млн.т/год принимаем сплошную систему разработку с двухслойной выемкой и применением самоходного оборудования (рис 1.6.)  Рис.1.6. Сплошная система разработки. транспортный штрек панельный штрек вентиляционный панельный штрек панельный (барьерный) целик заезды в панель разрезной штрек рудоспуск откаточный штрек вентиляционная перемычка буровая машина ПДМ 2. Рудничный транспорт 2.1.Самоходный транспорт. Описание технологического процесса транспортирования горной массы 2.1.1.Выбор погрузочной машины и автосамосвала Погрузку горной массы проектируем в ПДМ LH-514 (рис 2.1) (Таб.2.1.). Транспортировка рудной массы от забоя до рудоспуска осуществляемого доставочной выработке автосамосвалом Sandvik 30 SX (рис 2.2) с дизельным приводом, грузоподъемностью 30 т (Таб.2.2.). Таблица.2.1 Техническая характеристика ПДМ LH-514 [ ]

Рис.2.1. Погрузочно-доставочная машина LH-514.  Рис.2.2. Автосамосвал Sandvick 30SX. Таблица.2.2. Техническая характеристика автосамосвала Sandvik 30 SX

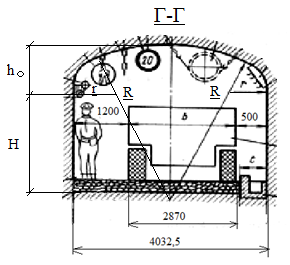

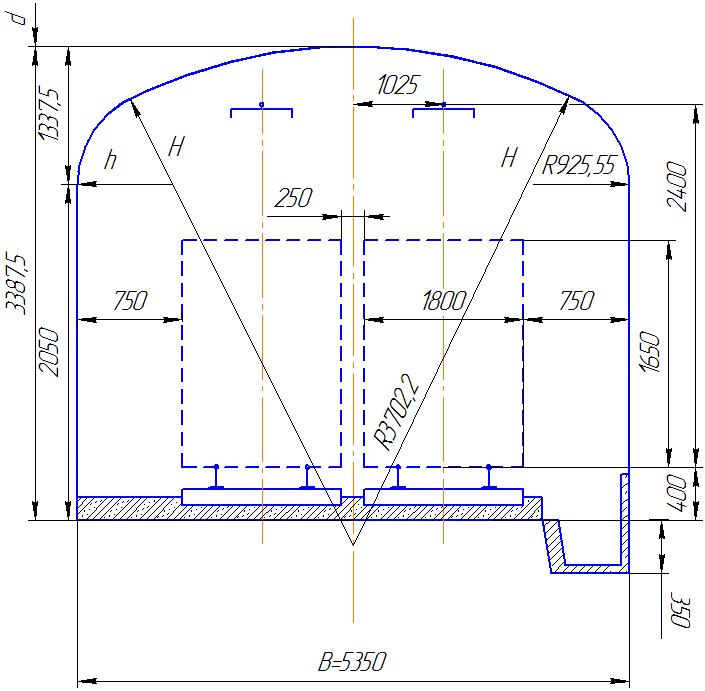

2.1.2.Расчета трассы наклонного съезда для рудничного самоходного оборудования  Рис. 2.3. Схема для расчета трассы спирального наклонного съезда. Выбираем спиральный наклонный съезд (рис.2.3) При максимальной длине съезда между разминовками и величине максимального уклона (  ), преодолеваемого самоходной машиной, определяется высота уклона ( ), преодолеваемого самоходной машиной, определяется высота уклона ( ) по формуле: ) по формуле: , (1.1) , (1.1)где  максимальная длина съезда между разминовками (по ФЗ максимальная длина съезда между разминовками (по ФЗ  не более 600 м); не более 600 м); величине максимального уклона преодолеваемого самоходной машиной (принимается по технической характеристике принятой самоходной машины), град. величине максимального уклона преодолеваемого самоходной машиной (принимается по технической характеристике принятой самоходной машины), град.Количество уклонов по глубине шахты определяется как:   глубина шахты, м. глубина шахты, м.Общая протяженность трассы определяется по формуле:  Максимальную величину продольного уклона транспортных выработок необходимо проверять по тяговым характеристикам машин. 2.2. Тяговый расчет ПДМ и автосамосвала 1) Сила тяги ПДМ , развиваемая на уклоне определяется по формуле: F = (G + Go) g (wо ± i + wкр + 108.а) + WB, Н, (2.1) где Gо, G – масса, соответственно машины и груза, т; w0 – основное удельное сопротивление движению машины, w0=90 Н/кН для дорог без покрытия, с зачисткой; wкр =(0,05÷0,08)·w0=0,06·90=5,4 Н/кН – дополнительное сопротивление движению на криволинейных участках; i=3Н/кН – удельное сопротивление на уклоне; а=0,4÷0,5м/с2 – ускорение трогания; Wв=0 Н/кН – дополнительное сопротивление воздуха , учитываемое только при скорости движения более20 км/ч). Сила тяги в грузовом направлении движения ПДМ под уклон: Fгр=(38,1+14)  9,81 9,81 (90-3+5,4+108 (90-3+5,4+108 0.5)+0=74825 Н. 0.5)+0=74825 Н.Сила тяги в порожняковом направлении движения ПДМ на уклон: Fпор=38,1  9,81 9,81 (90+3+5,4+108 (90+3+5,4+108 0.5)+0=56961,2 Н. 0.5)+0=56961,2 Н.Скорость машины, зависимая от условия движения машины определяется как:  (2.2) (2.2)где N – мощность двигателя машины, кВт; ηт =0,72÷0,75 – коэффициент полезного действия гидромеханической передачи; ηк=0,95– коэффициент полезного действия колеса. Скорость машины в грузовом направлении движения вниз:  8,33 км/ч. 8,33 км/ч.Скорость машины в грузовом направлении движения вверх:  10,94 км/ч. 10,94 км/ч.Сцепной вес машины при всех ведущих колесах определяется как:  , Н. (2.3) , Н. (2.3)Сцепной вес машины в грузовом направлении движения:  511,1 Н. 511,1 Н.Сцепной вес машины в порожняковом направлении движения:  373,76 Н. 373,76 Н.Максимальная сила тяги по условию сцепления ведущих колес машины с дорогой, которую способна развить машина:  (2.4) (2.4)где ψ=0,5 – коэффициент сцепления пневмошин с дорогой в забойных дорогах, в крепких породах, дорожное покрытие мокрое, слегка загрязненное. Максимальная сила тяги в грузовом направлении движения:  255550 Н. 255550 Н.Максимальная сила тяги в порожняковом направлении движения:  186880 Н. 186880 Н.Т.к. Fmax(гр)>Fгр , Fmax(пор)>Fпор ,то машина может перемещаться на данном уклоне. 2. Предельный уклон преодолеваемый машиной при трогании:  Тормозной путь до полной остановки при груженом направлении движения по уклону вниз:   1,2 м, (2.6) 1,2 м, (2.6)где kин= 1,03 – коэффициент инерции вращающихся масс для машин с гидромеханической передачей в режиме движения с грузом; Vн – начальная скорость, м/с (Vн = Vгр). Тормозной путь, пройденный за время реакции водителя:   1,15м, (2.7) 1,15м, (2.7)где tp = 0,5÷0,6 с – время реакции водителя, с Полный тормозной путь с учетом времени реакции водителя и действия тормозов:  2,35 м. (2.8) 2,35 м. (2.8)Согласно Федеральным нормам максимальная величина тормозного пути самоходной машины должна быть не более 20 м, поэтому если расчетное значение Lп ≤ 20 м, то условие выполняется. 2) Сила тяги автосамосвала, развиваемая на уклоне определяется по выражению F = (G + Go) g (wо ± i + wкр + 108.а) + WB, Н, (2.9) где Gо, G – масса, соответственно машины и груза, т; w0 – основное удельное сопротивление движению машины, w0=90 Н/кН для дорог без покрытия, с зачисткой; wкр =(0,05÷0,08)·w0=0,06·90=5,4 Н/кН – дополнительное сопротивление движению на криволинейных участках; i=3Н/кН – удельное сопротивление на уклоне; а=0,4÷0,5м/с2 – ускорение трогания; Wв=0 Н/кН – дополнительное сопротивление воздуха , учитываемое только при скорости движения более20 км/ч). Сила тяги в грузовом направлении движения автосамосвала под уклон: Fгр=(30+23,45)  9,81 9,81 (90-3+5,4+108 (90-3+5,4+108 0.5)+0=76764 Н. 0.5)+0=76764 Н.Сила тяги в порожняковом направлении движения автосамосвала на уклон: Fпор=23,45  9,81 9,81 (90+3+5,4+108 (90+3+5,4+108 0.5)+0=35059 Н. 0.5)+0=35059 Н.Скорость машины, зависимая от условия движения машины:  (2.10) (2.10)где N – мощность двигателя машины, кВт; ηт =0,72÷0,75 – коэффициент полезного действия гидромеханической передачи; ηк=0,95 – коэффициент полезного действия колеса. Скорость машины в грузовом направлении движения вниз:  8 км/ч. 8 км/ч.Скорость машины в грузовом направлении движения вверх:  17,56 км/ч. 17,56 км/ч.Сцепной вес машины при всех ведущих колесах:  (2.11) (2.11)Сцепной вес машины в грузовом направлении движения:  524,34 Н. 524,34 Н.Сцепной вес машины в порожняковом направлении движения:  230 Н. 230 Н.Максимальная сила тяги по условию сцепления ведущих колес машины с дорогой, которую способна развить машина:  (2.12) (2.12)где ψ=0,5 – коэффициент сцепления пневмошин с дорогой, в забойных дорогах, в крепких породах, дорожное покрытие мокрое, слегка загрязненное. Максимальная сила тяги в грузовом направлении движения:  262170 Н. 262170 Н.Максимальная сила тяги в порожняковом направлении движения:  115000 Н. 115000 Н.т.к. Fmax(гр)>Fгр , Fmax(пор)>Fпор ,то машина может перемещаться на данном уклоне. 2. Предельный уклон преодолеваемый машиной при трогании:  Тормозной путь до полной остановки при груженом направлении движения по уклону вниз:   1,1 м, (2.14) 1,1 м, (2.14)где kин= 1,03 – коэффициент инерции вращающихся масс для машин с гидромеханической передачей в режиме движения с грузом; Vн – начальная скорость, м/с (Vн = Vгр). 3. Тормозной путь, пройденный за время реакции водителя:   1,11м , (2.15) 1,11м , (2.15)где tp = 0,5÷0,6 с – время реакции водителя, с Полный тормозной путь с учетом времени реакции водителя и действия тормозов:  2,21 м. (2.16) 2,21 м. (2.16)Согласно Федеральным нормам максимальная величина тормозного пути самоходной машины должна быть не более 20 м, поэтому если расчетное значение Lп ≤ 20 м, то условие выполняется. При этом необходимо выдерживать интервал между движущимися машинами (l, м), который определяется по выражению : L ≥ Lп + Lг.м, м, где Lг.м– габаритная длина машины, м. L ≥2,21+9,24, L ≥11,45 м. Все проверки тягового расчета соответствуют требованиям Федеральных норм и правил в области промышленной безопасности «Правила безопасности при ведении горных работ и переработке твердых п.и.», т.о. тяговый расчет самоходной машины выполнен верно. 2.3. Эксплуатационный расчет Время погрузки одного автосамосвала в комплексе с ПДМ LH-514 [ ]:   мин, (2.17) мин, (2.17)где Vкуз - вместимость кузова, м3; kз.к..=0,9- коэффициент загрузки кузова;tц=50 с - время цикла черпания грузонесущим органом; kман=1,2- коэффициент, учитывающий время, затрачиваемое на маневры машины в забое; ξ=1,15 - коэффициент, учитывающий время, затрачиваемое на разборку негабарита; Vк - вместимость ковша погрузчика, м3; kз=0,8 - коэффициент заполнения ковша. Продолжительность движения машины в грузовом и порожняковом направлениях:   мин, (2.18) мин, (2.18)где Lдост - длина доставки, км; kс.х..=0,75 - коэффициент, учитывающий среднеходовую скорость движения, при Lдост=0,35 км, Vгр = 8 км/ч, скорость груженого вверх, Vпор-=17,56 км/ч, вниз. Время разгрузки зависит от конструктивного исполнения кузова транспортной машины, для автосамосвалов с опрокидным кузовом tраз=0,7мин. Продолжительность маневров в забое tм.з. и у мест разгрузки tм.р. зависит от конкретных условий эксплуатации транспортных машин и определяется хронометражными наблюдениями, т.е. по графику организации работ. tм.з.=1мин, tм.р.=1 мин. Продолжительность ожидания машины на разминовкахtразм = 2мин. Расстояние между разминовками обычно составляет 100-200м , то принимаем одну разминовку. Продолжительность одного рейса транспортной машины:  Эксплуатационная сменная производительность одной самоходной машины(автосамосвала):   т, (2.20) т, (2.20)где kи=0,8- коэффициент использования машины по календарному времени; kн -=1,5 коэффициент неравномерности грузопотока, при отсутствии аккумулирующей емкости. Сменная производительность рудника:  т, (2.21) т, (2.21)где nдн=251 день- количество рабочих дней в году; nсм=2 смены - число рабочих смен в сутки по выдаче полезного ископаемого. Сменная производительность первого участка:  т, (2.22) т, (2.22)где nуч=2- число участков на руднике. Расчетное число рабочих транспортных автосамосвалов на эксплуатируемом участке:  принимаем 3 автосамосвала. (2.23) принимаем 3 автосамосвала. (2.23)Инвентарное число машин с учетом машин, находящихся в резерве и ремонте:  автосамосвалов, (2.24) автосамосвалов, (2.24)где kрез=1,4– коэффициент резерва при 3х сменном режиме Сменный пробег рабочих автосамосвалов:   км, (2.25) км, (2.25)где kх=1,2- коэффициент, учитывающий холостой пробег машины на заправку, к пунктам обслуживания и т.д. Расчётный расход на транспортирование за один рейс автосамосвала:  , кг , (2.26) , кг , (2.26)где kT – коэффициент тары машины; Li – расстояние транспортирования от i-го забоя, км; hi – высота подъёма груза при транспортировании из i-го забоя, м; G – грузоподъёмность машины, т  4,76 кг. 4,76 кг.Фактический расход топлива:  , (2.27) , (2.27)где  = 1,06 - коэффициент, учитывающий расход топлива на внутригаражные нужды; км=1,05 – 1,1– коэффициент, учитывающий расход топлива на манёвры. = 1,06 - коэффициент, учитывающий расход топлива на внутригаражные нужды; км=1,05 – 1,1– коэффициент, учитывающий расход топлива на манёвры.qф=4,76 ∙1,06∙1,1=5,55 кг. 2.4. Параметры горных выработок и скоростные режимы движения самоходных машин 1. Выбор формы и определение размеров поперечного сечения откаточного штрека. (рис. 1.6). Выбираем прямоугольно-сводчатое поперечное сечение выработки и определяем ее ширину с учетом зазоров и ширины самоходной машины:  (2.28) (2.28)где a-ширина пешеходной дорожки, мм; А-ширина проезжей части, мм; С - минимальное расстояние между краем проезжей части и стенкой выработки, мм. Высота свода при f=18:  Высота выработки от почвы до верхней точки: hв = h + h0 = (1650 + 400) + 1337,5 = 3387,5 мм. (2.30) Радиус осевой дуги свода: R =0,692·B = 0,692·5350 = 3702,2 мм. (2.31) Радиус боковой дуги: r =0,173·B = 0,173·5350 = 925,55 мм. (2.32) Площадь поперечного сечения в свету: Sсв= B·(h1 + 0,26·B) = 5,35·(2,05+0,26·5,65) = 18,4 м². (2.33) 2) Выбор формы и определение размеров поперечного сечения доставочного штрека (рис.1.7). Выбираем прямоугольно-сводчатое поперечное сечение выработки и определяем ее ширину с учетом зазоров и ширины ПДМ и Автосамосвала:  мм, (2.34) мм, (2.34)где a-расстояние между стенкой, мм; А-ширина проезжей части, мм; С - минимальное расстояние между краем вагонетки (электровоза) и стенкой выработки, мм. Высота свода при f=18: h0=  =1017.5 мм. (2.35) =1017.5 мм. (2.35)Высота выработки от почвы до верхней точки: hв= h+h0=(2540+1017,5)+1337,5=3557,5 мм. (2.36) Радиус осевой дуги свода: R=0,692·B=0,692·4070=2816,4 мм. (2.37) Радиус боковой дуги: r=0,173·B=0,173·4070=925,55 мм. (2.38) Площадь поперечного сечения в свету: Sсв=B·(h1+0,26·B)=4,07·(2,54+0,26·4,07)=14,64 м² (2.39) 3) Выбор формы и определение размеров поперечного сечения автоуклона (рис.1.5): Выбираем прямоугольно-сводчатое поперечное сечение выработки и определяем ее ширину с учетом зазоров и ширины ПДМ и автосамосвала:  мм, (2.40) мм, (2.40)где a-расстояние пешеходной дорожки, мм; А-ширина проезжей части, мм; С - минимальное расстояние между краем самоходной машины и стенкой выработки, мм. Высота свода при f=18: h0=  =1142,5 мм. (2.41) =1142,5 мм. (2.41)Высота выработки от почвы до верхней точки: hв= h+h0=(350+2540)+1142,5=4032,5 мм. (2.42) Радиус осевой дуги свода: R=0,692·B=0,692·4570=3162,4 мм. (2.43) Радиус боковой дуги: r=0,173·B=0,173·4570=790,6 мм. (2.44) Площадь поперечного сечения в свету: Sсв=B·(h1+0,26·B)=4,0325·(2,89+0,26·4,0325)=15,9 м2. (2.45) |

), т/м3

), т/м3