Экзаменационный билет 8 по профессии Слесарь по ремонту ту

Скачать 163.65 Kb. Скачать 163.65 Kb.

|

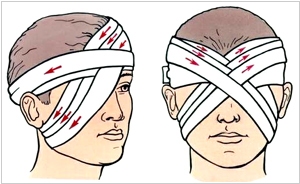

ОСОБЕННОСТИ И ВЫБОР ОБОРУДОВАНИЯУстройства используют на многих производствах, учитывая их эффективность, экономичность и универсальность применения. Верный подбор размеров и видов АВО, правильный монтаж и рациональная дальнейшая эксплуатация сэкономит значительную первоначальную сумму расходов на приобретение и монтирование агрегата. Кроме того, большое значение имеет способы и условия температурного режима технических потоков. УСТРОЙСТВО ОБОРУДОВАНИЯАппараты воздушного охлаждения газа и жидкостей выпускаются в строгом соответствии с ГОСТом, а также с учётом индивидуальных требования заказчика. Абсолютно все проекты АВО состоят из следующих компонентов: Секционные теплообменники. Узел регулировки расходования воздушного охладительного потока. Опорные и заградительные приспособления. Все устройства по конструктивным особенностям подразделяются на два типа: С горизонтальным расположением секций. С вертикально расположенными секциями. ПРАВИЛА ЭКСПЛУАТАЦИИ Агрегат применяется только в соответствии с ГОСТ 2.601, в рабочих диапазонах, не превышающих технических характеристик, указанных в паспорте изделия. Перед началом эксплуатации и после проведения технического обслуживания и ремонтных работ, предусматривающих снижение давления аппарата воздушного охлаждения,необходимо проверить гаечное крепление крышек к решёткам оборудования. Перед запуском агрегата проверяют: Надёжное заземление всех узлов и электродвигателя. Качественное фиксирование закрепления лопастей вентилятора и сектора вентиляторного коллектора. При эксплуатации зимой нужно при необходимости удалить наледь с лопастей. В редукторе АВО проконтролировать масленый уровень. Правильную балансировку вентилятора совместно с двигателем. В случае остановки оборудования в морозных условиях необходимо удалить жидкости из трубчатых секций, для избежания их замерзания. Какие аппараты и трубопроводы установок должны иметь наружную тепловую изоляцию? Причины падения работников с высоты? Падение работников с высоты является одной из самых распространенных причин несчастных случаев на производстве. Основная причина падения работников с высоты – отсутствие или неправильное применение страховки. Основные причины падения работника с высоты. технические– отсутствие ограждений, предохранительных поясов, недостаточная прочность и устойчивость лесов, настилов, люлек, лестниц; технологические– недостатки в проектах производства работ, неправильная технология ведения работ; психологические– потеря самообладания, нарушение координации движений, неосторожные действия, небрежное выполнение своей работы; метеорологические– сильный ветер, низкая и высокая температура воздуха, дождь, снег, туман, гололед (п. 1.10). Первая помощь при травме таза? Последовательность действий: 1. Вызвать «скорую помощь». 2. Осторожно уложить пострадавшего на спину с полусогнутым положением ног, для чего под колени положить валик из одежды – положение «лягушка», по возможности на жесткие носилки или щит. 3. Дать пострадавшему 2 таблетки обезболивающего средства. 4. Приложить холод к месту травмы. 5. Обеспечить полный покой и общее согревание (тепло укрыть). 6. При наличии раны наложить асептическую (стерильную) повязку. 7. Обеспечить постоянное наблюдение за пострадавшим до прибытия медицинских работников. ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ №13 по профессии «Слесарь по ремонту ТУ» Что называется компрессором? Основные узлы. Компрессор — энергетическая машина или устройство для повышения давления (сжатия) и перемещения газообразных веществ. Узлы и детали: Картер. Картер является базовой деталью компрессора, к нему крепят вал, цилиндры, сальниковое уплотнение, масляный насос и другие вспомогательные узлы и отдельные детали. Картеры и блок-картеры имеют сложную конфигурацию. Они должны быть жесткими и достаточно прочными, так как находятся под давлением паров холодильного агента и одновременно воспринимают все механические нагрузки, обусловленные работой компрессора. Цилиндры. В вертикальных и V-образных компрессорах два цилиндра отливаются в виде одной детали и называются блоком цилиндров. Блоки цилиндров отливают из серого чугуна с присадкой 1-2% никеля. Внизу блока находится прилив для крепления к картеру. В боковых стенках расположены полости всасывания и нагнетания, на верхней наружной части могут отливаться ребра для воздушного охлаждения или рубашки для водяного. Внутренняя рабочая поверхность цилиндров называется зеркалом. Она обрабатывается чистовым шлифованием и не должна иметь раковин, рисок и других механических повреждений. В блок-картерных компрессорах цилиндры изготовляют в виде чугунных гильз, устанавливаемых в гнездах цилиндровой части блок-картера по скользящей посадке. Сверху цилиндры компрессоров закрываются крышками. Цилиндры большинства современных компрессоров помимо основных крышек снабжаются специальными внутренними крышками безопасности. Устанавливают эти крышки над рабочей полостью цилиндра и размещают в них нагнетательные клапаны. В отличие от основных крышек, закрепляемых на цилиндрах шпильками, крышки безопасности прижимаются к торцу цилиндра буферными пружинами. При нормальной работе компрессора буферные пружины удерживают крышки безопасности на месте. В случае попадания в цилиндр жидкого холодильного агента или какого-либо твердого предмета буферная пружина отжимается и крышка безопасности приподнимается, предохраняя компрессор от аварии. Поршни. В бескрейцкопфных компрессор поршни могут быть двух типов: проходные и не проходные. Проходные поршни изготовляют из чугуна в виде отдельной неразъемной детали. В верхней части таких поршней крепятся всасывающие клапаны. Поршень разделен перегородкой на две части-верхнюю и нижнюю. Над перегородкой расположены окна,через которые пары холодильного агента из всасывающего трубопровода поступают к всасывающему клапану. В средней части поршня предусмотрены приливы с отверстиями для поршневого пальца. На боковых поверхностях поршня в специальных канавках,выточенных по его окружности, устанавливают поршневые кольца: верхние-уплотнительные, нижние-маслосъемные. Уплотнительные кольца предназначены для уплотнения зазора между поршнем и зеркалом цилиндра, а маслосъемные-для удаления излишнего масла со стенок цилиндра с целью уменьшения его уноса из картера. В большинстве случаев на проходных поршнях ставят два-четыре уплотнительных кольца и одно маслосъемное. Непроходные поршни облегченной конструкции имеют две канавки для уплотнительных поршневых колец и одну-для маслосъемного кольца. На внутренней поверхности имеются приливы с отверстиями под поршневой палец. Поршневые пальцы предназначены для подвижного соединения поршней с шатунами. Преимущественно применяют пальцы плавающего типа пустотелые, из легированной стали марок 20Х или 45Х.Внешняя рабочая поверхность пальцев шлифуется,цементируется на глубину 0,4-0,6 мм, а затем подвергается закалке. Для предотвращения осевого перемещения пальцы стопорятся с обоих торцов пружинными кольцами, устанавливаемыми в специальных выточках бобышек поршней. Поршневые кольца по назначению делятся на уплотнительные и малосъемные, изготовляются из чугуна или пластмассы. Поперечное сечение уплотнительных колец квадратное. Место разреза кольца называется замком, который выполняют прямым, косым или внахлестку. Зазор замка в свободном состоянии равен примерно 0,1 диаметра цилиндра. В рабочем положении в замке имеется тепловой зазор, равный примерно 0,004 диаметра цилиндра предназначенный для компенсации удлинения кольца при нагревании. К зеркалу цилиндра поршневые металлические кольца прижимаются за счет сил упругости. Малосъемные кольца по конструкции аналогичны уплотнительным. Они бывают двух видов: с фаской или с щелевыми сквозными отверстиями, располагаемыми по окружности кольца. Кольца с фаской удаляют избыточное масло со стенок цилиндра при движении поршня вниз, кольца с щелевыми отверстиями-при движении поршня вверх или вниз. Пластмассовые поршневые уплотнительные кольца изготовляют из термостабилизированного капрона, поперечное сечение их-прямоугольное, замок кольца — внахлестку. Для предотвращения вращательного движения кольца на его торцовой полости имеется зуб, а в канавке поршня-паз для зуба. Маслосъемные неметаллические кольца имеют специальный профиль и устанавливаются на поршень. Прижатие неметаллических поршневых колец к зеркалу цилиндра производится путем подпружинивания полосовыми экспандерами. Шатуны служат для соединения коленчатого вала с поршнями. Верхние головки шатунов неразъемные, с запрессованной бронзовой втулкой. Нижние головки имеют горизонтальный или косой разъем. Съемная часть нижней головки крепится к шатуну с помощью шатунных болтов. В нижней головке шатуна устанавливают вкладыши подшипников скольжения с баббитовой заливкой. В плоскости разъема нижней головки для регулирования теплового зазора в подшипнике с двух сторон имеется одинаковый набор металлических прокладок толщиной от 0,05 до 1 мм. В шатунах с косым разъемом нижней головки применяют сменные тонкостенные вкладыши, изготовленные из стальной ленты толщиной 0,9-3 мм и залитые баббитом при толщине слоя 0,25-0,7 мм без пришабривания. употребляют также тонкостенные биметаллические вкладыши с антифрикционным слоем из алюминиевого сплава. Сборку нижней головки шатуна с тонкостенными вкладышами производят без регулировочных прокладок. Смазывают шатунные подшипники маслом, поступающим по каналам коленчатого вала от маслонасоса. Коренные валы. Коренные валы в зависимости от конструкции разделяют на коленчатые, кривошипные и эксцентриковые. Коленчатые валы изготовляют одно- или двухколенчатыми с расположением колен под углом 180°. Коленчатый вал состоит из коренных шеек, шатунных шеек, удлиненного конца вала с конусом, канавкой для шпонки и резьбой для крепления маховика. На щеках коленчатых валов имеются закрепленные болтами противовесы, предназначенные для уравновешивания сил инерции. Коренными шейками валы устанавливают в коренных подшипниках, расположенных в гнездах картера. В качестве коренных подшипников используют подшипники качения или скольжения. На шатунных шейках крепятся нижние головки шатунов. На одной шейке могут быть закреплены от одного до четырех шатунных подшипника. В открытых компрессорах на участке вала между коренной шейкой и хвостовиком устанавливают сальник. На хвостовике вала могут находиться шкив ременной передачи,полумуфта или ротор встроенного электродвигателя. В случае принудительной смазки шатунных подшипников валы снабжаются каналами для подачи масла к местам трения. Клапаны. По функциональному назначению клапаны холодильных компрессоров делят на всасывающие и нагнетательные. В быстроходных современных компрессорах применяют три основных типа пластинчатых клапанов:кольцевые,пятачковые и полосовые. В клапанах с кольцевыми и пятачковыми пластинами закрытие клапанов осуществляется клапанными пружинами, а в клапанах с полосовыми пластинами-под действием сил упругости самих пластин. Кольцевые и пятачковые клапанные пластины изготовляют из легированных углеродистых сталей. Полосовые пластины штампуют из листовой стали марок У10а или 70С2ХА. Седла и ограничители подъема клапанных пластин выполняют из стали марки 40 или 45. Сальники предназначены для предотвращения утечки холодильного агента и масла из картера, а также подсоса воздуха в картер при давлениях в нем ниже атмосферного. Они обеспечивают подвижное уплотнение конца вала, выходящего из картера. В холодильных компрессорах применяют сильфонные, мембранные и пружинные сальники. Компрессоры средней и крупной производительности снабжают пружинными двухсторонними сальниками торцового типа. Подвижное уплотнение в пружинных сальниках обеспечивается за счет пары трения «сталь-графит». Два стальных кольца-неподвижные, два графитовых-подвижные, вращающиеся совместно с валом. Подвижные кольца к неподвижным прижимаются пружинами. Сальники компрессоров ФУ-40 имеют неподвижные графитовые кольца, а стальные-подвижные. Что называется насосом объемного типа? Какие насосы объемного типа вы знаете? Насо́с — гидравлическая машина, преобразующая механическую энергию приводного двигателя или мускульную энергию (в ручных насосах) в энергию потока жидкости, служащую для перемещения и создания напора жидкостей всех видов, механической смеси жидкости с твёрдыми и коллоидными веществами или сжиженных газов. В объемных насосах взаимодействие рабочего органа с жидкостью происходит в замкнутых объемах (рабочих камерах), которые попеременно сообщаются с полостями всасывания и нагнетания. По характеру движения рабочего органа все объемные насосы разделяются на две группы: возвратно-поступательные (поршневые) и роторные. Возвратно-поступательные насосы имеют два отличия, которые во многом определяют их свойства и параметры. Первым из них является неподвижность рабочей камеры относительно корпуса насоса. Второе отличие — наличие впускного и выпускного клапанов, которые служат для соединения рабочей камеры с полостями всасывания и нагнетания. Роторные насосы имеют подвижные рабочие камеры, и у них отсутствуют клапаны. Соединение этих камер с полостями всасывания и нагнетания обеспечивается за счет их переноса от одной полости к другой и обратно. Теплообменники, внутреннее устройство, назначение? ТЕПЛООБМЕННИК -устройство для передачи тепла от нагретого (жидкого или газообразного) теплоносителя более холодному. Примером может служить аппарат для пастеризации молока, в котором холодное молоко нагревается горячей водой, протекающей по внутренним трубам. По принципу действия теплообменники подразделяются на рекуператоры и регенераторы. В рекуператорах движущиеся теплоносители разделены стенкой. К этому типу относится большинство теплообменников различных конструкций. В регенеративных теплообменниках горячий и холодный теплоносители контактируют с одной и той же поверхностью поочерёдно. Теплота накапливается в стенке при контакте с горячим теплоносителем и отдаётся при контакте с холодным, как, например, в кауперах доменных печей. Теплообменники применяются в технологических процессах нефтеперерабатывающей, нефтехимической, химической, атомной, холодильной, газовой и других отраслях промышленности, в энергетике и коммунальном хозяйстве. От условий применения зависит конструкция теплообменника. Существуют аппараты, в которых одновременно с теплообменом протекают и смежные процессы, такие как фазовые превращения, например, конденсация, испарение, смешение. Такие аппараты имеют свои наименования: конденсаторы, испарители, градирни, конденсаторы смешения. В зависимости от направления движения теплоносителей рекуперативные теплообменники могут быть прямоточными при параллельном движении в одном направлении, противоточными при параллельном встречном движении, а также при взаимно поперечном движении двух взаимодействующих сред. Цель применения СИЗ? Целью применения СИЗ является снижение до допустимых значений или полное предотвращение возможного влияния на организм вредных производственных факторов. В отличие от коллективных средств защиты СИЗ находятся непосредственно на человеке, поэтому к ним предъявляются требования минимального отрицательного влияния на функциональное состояние и работоспособность человека. Средства индивидуальной защиты работающих в зависимости от назначения делятся на следующие классы: изолирующие костюмы; средства защиты органов дыхания; специальная одежда; специальная обувь;средства защиты рук; средства защиты головы; средства защиты лица; средства защиты глаз; средства защиты органов слуха; предохранительные приспособления; защитные дерматологические средства. Первая помощь при травме глаза? Первая помощь при ранении глаза При серьезном проникающем ранении глаза - главная задача - остановить кровотечение. В таких случаях нужно сразу же наложить на глаз стерильную повязку и немедленно доставить пострадавшего к офтальмологу.  Т.к. глаза - это парные органы, то движение здорового глаза может вызвать движения пострадавшего глаза и усугубить его травму. Поэтому, если есть возможность дождаться скорую или транспортировать невидящего больного - наложите повязку на оба глаза. Ни в коем случае нельзя пытаться достать инородное тело из глаза. Это приведет к усилению кровотечения и травмировании тканей и органов. В этом случае сделайте из бинта и ваты колбаску, сверните ее в форме бублика и наложите вокруг инородного тела, зафиксировав его повязкой. |