Автомеханик. 1684734930560_Технологич карты выполнения практич вопросов на эк. Экзаменнационный билет 1 квалификационного экзамена по пм. 01 Техническое обслуживание и ремонт автотранспорта

Скачать 4.11 Mb. Скачать 4.11 Mb.

|

|

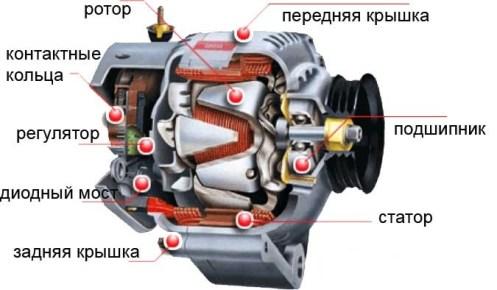

ЭКЗАМЕННАЦИОННЫЙ БИЛЕТ №1 квалификационного экзамена по: ПМ.01 Техническое обслуживание и ремонт автотранспорта по специальности 2.23.01.03 Автомеханик Произведите замену щеток генератора. Технологическая карта разборки генератора

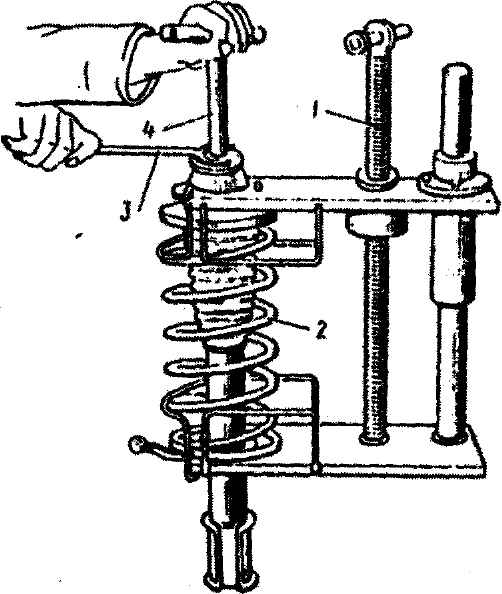

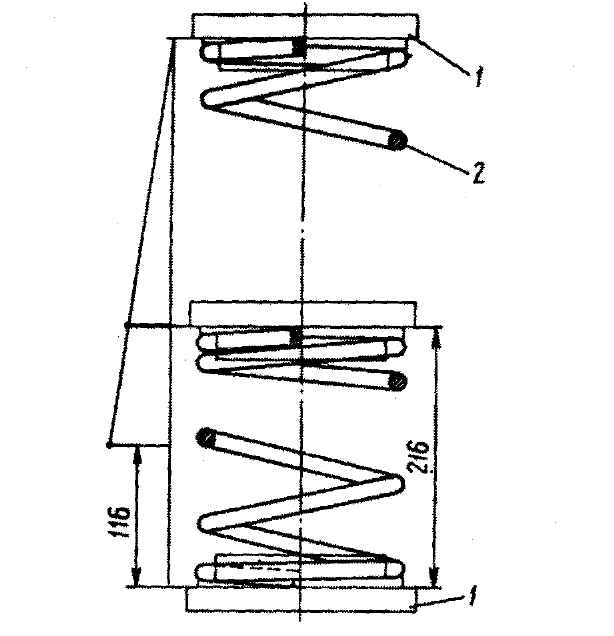

ЭКЗАМЕННАЦИОННЫЙ БИЛЕТ №2 квалификационного экзамена по: ПМ.01 Техническое обслуживание и ремонт автотранспорта по специальности 2.23.01.03 Автомеханик Практическая часть: Выполните замену пружин подвески. Максимальное время выполнения задания: ___30_мин__  Разборку телескопической стойки следует производить в приспособлении, изображенном на рис. 4-12, в следующем порядке: - сжать винтом 1 пружину 2 подвески примерно на 100 мм; - снять резиновый чехол 13 (см. рис. 4-2) и сделать на торце штока метку, совместив ее с меткой А (см. рис. 4-7) на корпусе опоры, сделанной ранее перед снятием стойки с кузова автомобиля; - отвернуть торцевым ключом 4 (см. рис. 4-12) гайку 12 (см. рис. 4-2), удерживая ограничительную шайбу 11 державкой 3 (см. рис. 4-12) со штифтами; - снять ограничительную шайбу 11 (см. рис. 4-2) и распустить пружину до свободного состояния; - снять нижнюю горловину резинового чехла 14 с амортизаторной стойки 15; - поднять верхнюю чашку 4 пружины вместе с деталями упорного подшипника; - удалить из верхней чашки пружины пластмассовый упорный подшипник 6, удерживаемый засчет легкой посадки, вместе с пятой 7 подшипника и защитным кольцом 5; - снять пружину подвески, сделав на ней пометку для последующей ее установки на прежнее место; - отвернуть самостопорящиеся гайки 19 на болтах 16 крепления рычага рулевой трапеции к нижней чашке пружины и удалить рычаг 18; - снять со штока буфер 3 сжатия, удерживаемый на штоке стойки за счет упругости резины. Очистить пружину от грязи и тщательно проверить. При наличии трещин или деформации витков заменить пружину новой. Предназначенные для установки в подвеску пружины должны быть одной размерной группы. Принадлежность пружин к конкретной группе по нагрузке определяется при постоянной контрольной высоте 216 мм с применением специальных опорных шайб 1 (рис. 4-13).  Рис. 4-13. Установка пружины передней подвески при тарировке: 1 - опорная шайба; 2 - пружина К первой группе относятся пружины, помеченные одной риской на концевом витке, имеющие нагрузку, равную 3333-3433 Н (340-350 кгс), ко второй группе - с двумя рисками, имеющие нагрузку 3433-3512 Н (350-358 кгс). Если после эксплуатации пружины второй группы имеют заниженную нагрузку до 3335 Н (340 кгс), то они могут использоваться в качестве пружин первой группы. Размер А (рис. 4-14) между опорными плоскостями металлической арматуры опоры телескопической стойки не должен быть более 23 мм под нагрузкой 3530 Н (360 кгс). ЭКЗАМЕННАЦИОННЫЙ БИЛЕТ №3 квалификационного экзамена по: ПМ.01 Техническое обслуживание и ремонт автотранспорта по специальности 2.23.01.03 Автомеханик Условия выполнения задания Место (время) выполнения задания ГОУ СПО ТАТК им. М.В. Фрунзе Практическая часть: Произвести обслуживание аккумуляторной батареи. В процессе эксплуатации залогом безотказной работы аккумуляторной батареи является уход за ней. Для поддержания батареи в исправном состоянии должно постоянно производиться профилактическое техническое обслуживание. Обслуживание аккумуляторных батарей должно производиться технически компетентным лицом, имеющим навыки и допуск к работе с аккумуляторами. Сотрудники, обслуживающие аккумуляторы, должны быть одеты в средства индивидуальной защиты (костюм кислотостойкий, резиновые сапоги, прорезиненный фартук, резиновые перчатки, защитные очки, респиратор). А также должны иметь инструменты и материалы для проверки и обслуживания батарей. Ежедневно контролируется уровень электролита. При низком уровне электролита необходимо долить дистиллированную воду (НЕ ДОЛИВАТЬ В АККУМУЛЯТОРЫ ЭЛЕКТРОЛИТ), за исключением случаев уменьшения электролита из-за его выплескивания. На каждую батарею ведется журнал, в который вписываются данные контрольных измерений. При техническом обслуживании необходимо очищать батарею от пыли и грязи. Необходимо протирать поверхность батарей 10% раствором нашатырного спирта или кальцинированной соды, после чего вытереть чистой сухой ветошью, просушить. Чистить аккумуляторы можно только после отключения их от зарядного устройства. При чистке аккумуляторов пробки должны быть закрыты. Поверхность батареи всегда должна быть сухой. Периодически необходимо зачищать полюсные выводы и клеммы проводов и смазывать их техническим вазелином. Не реже 1 раза в месяц проверяется степень заряженности батареи

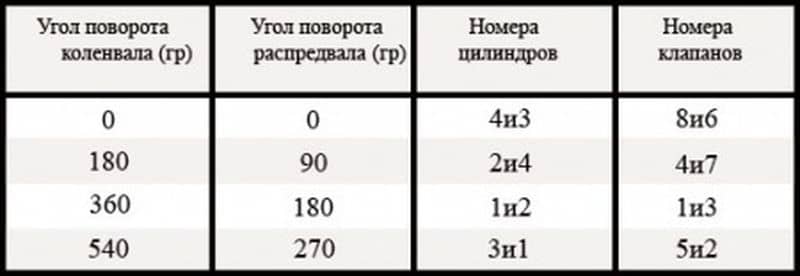

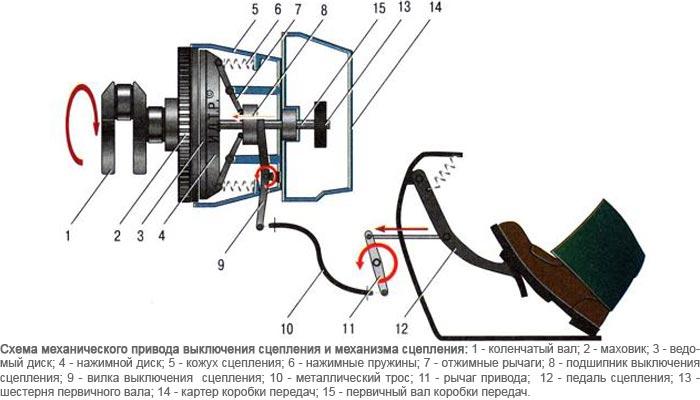

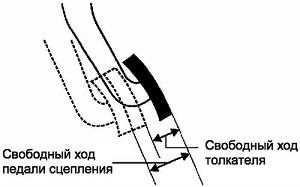

по плотности электролита, одновременно замеряя его температуру, чтобы учесть температурную поправку. Также проверяется работоспособность аккумуляторной батареи с помощью нагрузочной вилки без нагрузки и под нагрузкой. Во время технического осмотра проверяется напряжение и ток подзаряда батареи, наличие выделения пузырьков газа из аккумуляторов при их заряде. Не реже одного раза в месяц проводить проверку затяжек болтов. Нельзя приближаться с открытым огнем или зажженной сигаретой к месту проведения работ. Так как электролит является химически агрессивным веществом, не допускайте попадания электролита в глаза или открытые участки тела. ЭКЗАМЕННАЦИОННЫЙ БИЛЕТ №4 квалификационного экзамена по: ПМ.01 Техническое обслуживание и ремонт автотранспорта по специальности 2.23.01.03 Автомеханик Условия выполнения задания Место (время) выполнения задания ГОУ СПО ТАТК им. М.В. Фрунзе Практическая часть: Выполнить замену ремня вентиляторного на автомобиле ВАЗ 2106. Максимальное время выполнения задания: ___30_мин__ Замена ремня генератора ВАЗ 2106 Рожковый ключ на 17 Рожковый или накидной ключ на 19 Менять ремень наиболее удобно, если автомобиль разместить над смотровой ямой или на эстакаде. Иногда можно поднять кузов автомобиля с помощью домкрата. При замене подготавливается новый ремень и нужный комплект инструментов. Ремень, установленный на шкивах, одетых на валы генератора, коленчатого вала и насоса системы охлаждения, должен быть проверен в положениях: В пространстве между шкивами насоса и коленчатого вала, прогиб ремня должен быть не более 12 – 17 мм. В пространстве между шкивами генератора и насоса прогиб должен быть не более 10 – 15 мм. Процесс замены ремня: Первоначально необходимо открутить гайку на болте крепления генератора. Ослабляем гайку генератора Открутить гайку крепления генератора, для чего необходимо сместиться под автомобиль. Переместить генератор ближе к двигателю с целью ослабить натяжение ремня. Снять ремень со шкивов всех агрегатов, начиная съем со шкива водяного насоса. Одеть новый ремень последовательно на шкивы всех агрегатов. Натяжение ремня осуществить путем поворота генератора от двигателя. Проверить величину натяжения ремня и затянуть гайку крепления на кронштейне генератора. Размеры ремня генератора: длина — 944мм; ширина -10 мм; угол уклона — 39 градусов. Ремень генератора рекомендуется заменять после пробега автомобилем 15000 километров или после обнаруженных, например, таких дефектов, как его сильное растяжение или большой износ рабочих поверхностей. ЭКЗАМЕННАЦИОННЫЙ БИЛЕТ №5 квалификационного экзамена по: ПМ.01 Техническое обслуживание и ремонт автотранспорта по специальности 2.23.01.03 Автомеханик Практическая часть: Проверьте и отрегулируйте форсунки дизельного двигателя. Максимальное время выполнения задания: ___30_мин__ Проверка и регулировка форсунок В процессе эксплуатации дизельного двигателя качество работы форсунок постепенно ухудшается вследствие снижения давления начала подъема иглы распылителя из-за ослабления рабочей пружины, закоксования или засорения отверстий распылителя, а также заедания его иглы. Проверку и регулировку форсунок проводят непосредственно на двигателе автомобиля или на специальном оборудовании в цехе. Предварительную проверку форсунок на двигателе проводят последовательным их отключением на работающем двигателе или по характерному звуку впрыска на неработающем двигателе. Качество работы форсунок без снятия их с двигателя проверяют также максиметром. Максиметр представляет собой прибор, аналогичный по устройству форсунке. Он имеет микрометрическую головку со шкалой, с помощью которой устанавливают давление начала подъема иглы распылителя прибора на заданное значение до 50 МПа. Поворот микрометрической головки на один оборот изменяет давление начала подъема на 5 МПа. Для испытания форсунку снимают с двигателя и присоединяют к штуцеру нагнетательной секции насоса через максиметр. По микрометрической головке максиметра устанавливают требуемое давление начала подъема иглы распылителя (для форсунок двигателей ЯМЭ-236 и ЯМЭ-238 оно составляет 16,5 Па). Затем ослабляют затяжку гаек остальных топливопроводов к форсункам и стартером вращают коленчатый вал двигателя. Если впрыск топлива через максиметр и испытуемую форсунку начинается одновременно, то можно считать, что регулировка форсунки соответствует техническим требованиям. Если через форсунку топливо впрыскивается, а через максиметр нет, то давление начала подъема иглы распылителя форсунки ниже, чем требуется, и наоборот.   Рис. 1. Максиметр: 1 — игла распылителя, 2— корпус макси-метра, 3 — штуцер для присоединения трубопровода к форсунке, 4 — микрометрическая головка, 5 — установочный винт, 6 — контргайка установочного винта, 7 — стопорный винт, 8, 10 — упоры пружины, 9 — пружина, 11 — гайка крепления к штуцеру нагнетательной секции, 12 — распылитель  Рис. 2. Стенд модели 625 для проверки форсунок и плунжерных пар: 1 — топливный бак, 2 — стол, 3 — игольчатый воздушный клапан, 4 — штуцер для подключения сжатого воздуха, 5 — воздушный манометр, 6 — ванна, 7 — стакан для установки проверяемой форсунки, 8 — прибор для проверки форсунок, 9 — рычаг насоса прибора, 10 — проверяемая форсунка, 11 — манометр давления топлива в форсунках, 12 — бачок с топливом, 13 — прибор для проверки плунжерных пар, 14 — нагрузочный рычаг прибора, 15 — кран подачи топлива к приборам, 16 — кран управления, 17 — предохранительный клапан Чтобы отрегулировать форсунку на требуемое значение давления, изменяют степень затяжки пружины регулировочным винтом. Проверку и регулировку давления начала подъема иглы распылителя форсунки выполняют также с помощью эталонной форсунки (предварительно отрегулированной на приборе) по принципу использования максиметра. Для этого на трубопровод, подходящий к испытуемой форсунке, крепят тройник. К одному отводу тройника присоединяют испытуемую форсунку, а к другому эталонную. Дальнейшие действия с испытуемой форсункой выполняют в той же последовательности, что и при использовании максиметра. Проверка и регулировка форсунок на специальном оборудовании позволяет выявить, не нарушена ли герметичность форсунок, а также давление начала подъема иглы распылителя, качество распыливания топлива, угол конуса струи. Для этих целей применяют стенд модели 625. Основными испытательными устройствами стенда являются два прибора, один из них предназначен для проверки технического состояния форсунок, другой— для проверки плунжерной пары насоса высокого давления на гидравлическую плотность.  Рис. 3. Прибор КП-1609А для проверки и регулировки форсунок: 1 — прозрачный сборник топлива, 2 — форсунка, 3 — маховичок крепления форсунки. 4 — бачок, 5 — манометр, 6 — корпус распределителя, 7 — запорный кран, 8 — плунжерный насос, 9 — рычаг привода насоса Прибор для проверки форсунок представляет собой плунжерный насос с ручным приводом, который подает под большим давлением топливо к форсунке. Прибор снабжен манометром, регистрирующим давление топлива, подводимого к форсунке. При испытании форсунки на герметичность, а также при определении давления начала впрыска манометр позволяет фиксировать момент и величину падения давления. Качество распыливания топлива форсункой оценивают визуально по характеру выхода струй топлива из отверстий распылителя форсунки, а также по четкости начала и окончания процесса впрыска. Прибор для определения гидравлической плотности плунжерной пары работает на принципе передачи определенной механической нагрузки на плунжер нагнетательной секции. Под действием этой нагрузки плунжер опускается в гильзу. Скорость перемещения плунжера, регистрируемая секундомером, позволяет оценить степень изношенности плунжерной пары, а следовательно, и ее гидравлическую плотность. При отсутствии стенда 625 техническое состояние форсунок можно проверить на приборе КП-1609А, который по конструкции аналогичен прибору для проверки форсунок, установленному на стенде 625. Перед испытанием форсунок прибор проверяют на герметичность. Для этого вместо форсунки в устройство для ее крепления завертывают заглушку, открывают запорный кран и создают насосом давление около 30 МПа. Затем, включив секундомер, наблюдают за падением давления, которое не должно превышать 0,5 МПа в минуту. При испытании форсунок на приборе КП-1609А проверяют те же параметры форсунок, что при испытании на стенде модели 625. Герметичность форсунки проверяют на приборе, медленно завертывая регулировочный винт и поднимая давление рычагом привода насоса до 30 МПа. После того как достигнуто указанное давление, проверяют герметичность по запорному конусу и направляющей игле в распылителе, подтекание топлива из сопловых отверстий, а также в сопряжении распылителя с корпусом форсунки. Быстрое падение давления до 25—23 МПа укажет на нарушение герметичности форсунки. Допустимое время падения давления до 23 МПа должно быть 17—45 с при кинематической вязкости дизельного топлива 3,5—6 сСт и температуре 20 °С. Давление начала подъема иглы распылителя определяют при повышении давления топлива в приборе до 12,5 МПа с большой скоростью и далее со скоростью до 0,5 МПа в секунду. Величина давления фиксируется в момент начала впрыска топлива. В случае несоответствия давления начала впрыска техническим условиям регулируют степень затяжки пружины форсунки. При этом регулировочный винт завертывают, если давление меньше нормы, и отвертывают при большем значении. Качество распыливания топлива проверяют на отрегулированной форсунке. Для этого закрывают кран прибора и рычагом несколько раз подкачивают топливо. Когда оно поступит в форсунку, нажимают на рычаг с интенсивностью 50—60 ходов в минуту и наблюдают за характером впрысков. Качество распиливания Топлива при впрысках будет удовлетворительным, если при этом образуются из каждого отверстия распылителя факелы туманообразного топлива и оно равномерно распределяется по поперечному сечению конуса распылителя. Начало и конец впрыска должны быть четкими с характерным звуком отсечки. Не допускается также подтеканий топлива из распылителя после окончания впрыска. Угол конуса струи распыливаемого топлива определяют по диаметру отпечатка струи на фильтровальной бумаге и расстоянию от нее до сопл форсунки. Если в результате проверки и регулировки форсунки с помощью прибора КП-1609А не удается получить требуемые показатели по герметичности, давлению начала подачи или качеству распыливаемого топлива, то форсунку ремонтируют. ЭКЗАМЕННАЦИОННЫЙ БИЛЕТ №6 квалификационного экзамена по: ПМ.01 Техническое обслуживание и ремонт автотранспорта по специальности 2.23.01.03 Автомеханик Практическая часть: Выполните замену масляного фильтра. Максимальное время выполнения задания: ___30_мин__ Сначала необходимо подготовить инструменты, такие как специальный ключ для снятия рассматриваемой детали. Нужен инструмент под сливную пробку на ДВС. Понадобится ёмкость объёмом от 7 литров, чтобы в неё собрать отработанное масло. Потребуются перчатки и тряпки, чтобы избежать загрязнений. Масло тяжело отмыть и отстирать. Порядок действий: Прогреть мотор авто до рабочей температуры, чтобы жидкость стала текучей. Заехать на смотровую яму для удобства смены расходников. Машина должна быть установлена горизонтально. Убрать крышку заливного отверстия. Подставить под автомобиль ёмкость, в которую будет стекать отработанное масло. Открутить пробку слива, расположенную на поддоне. Демонтировать старый фильтр. Вернуть на место сливную пробку, когда масло перестанет стекать. Закрутить новый фильтр. Залить масло через горловину. Прикрутить крышку заливного отверстия. В конце процедуры необходимо завести автомобиль и дать поработать несколько минут. Следует внимательно осмотреть машину, чтобы убедиться в отсутствии подтёков. ЭКЗАМЕННАЦИОННЫЙ БИЛЕТ №7 квалификационного экзамена по: ПМ.01 Техническое обслуживание и ремонт автотранспорта по специальности 2.23.01.03 Автомеханик Практическая часть: Произведите проверку и регулировку теплового зазора клапанов. Максимальное время выполнения задания: ___30_мин__ Порядок регулировки винтами Для того чтобы объяснить, как регулируются клапана, можно обратиться к классике и рассмотреть регулировку клапанов ВАЗ2107. Обычно необходимость регулирования клапанов возникает при резком падения мощности ДВС и появлении характерных металлических стуков на низких или высоких оборотах. Перед началом мероприятий двигателю дают остыть. Все работы должные проводиться на холодном ДВС. Клапаны в силовом агрегате этой модели открываются посредством передачи давления на шток рычага, который двигается эксцентричным кулачком распредвала. Регулированию подлежит зазор, который образован между кулачком в месте, противоположном эксцентрику, и самим рычагом. При проведении работ руководствуются таблицей.  Непосредственно регулировка начинается с выставления поршня четвёртого цилиндра в ВМТ. Это состояние сжатия. В этой точке оба клапана закрыты. Затем проворачивается коленвал до встречи метки, нанесённой на звёздочке с меткой на корпусе. Для контроля применяется щуп 0.15мм и два ключа – на 13 и 17. ПОРЯДОК ПРОВЕДЕНИЯ РАБОТ: – щуп вставляется в промежуток между кулачком и рычагом клапана №6 по очереди; – если он вставляется с усилием, то это норма; – если же он болтается или, наоборот, застревает или просунуть его вообще невозможно, то требуется регулировка; – уменьшение или увеличение величины зазора проводится путём фиксации регулировочного болта, отпуска контргайки и поворачивания болта. Таким образом будет проведена регулировка клапанов №№6, 8.  Такие же манипуляции проводятся для каждого клапана путём проворачивания коленвала каждый раз на угол 180° от предыдущей точки, что соответствует повороту распредвала на 90°. При каждом таком повороте осуществляются замеры и если необходимо регулирование следующих клапанов: – 180° – №№4, 7; – 360° – №№1, 3; – 540° – №№5,2. Порядок регулирования соблюдается в строгой последовательности. Если её нарушить, то все настройки газораспределительной системы будут сбиты. При наличии достаточных навыков регулирование клапанов самостоятельно сложностей не вызывает. Цена вопроса – 0 рублей. Регулирование шайбами В случаях, когда регулирование должно проводиться не винтом, а шайбой, что характерно для большинства переднеприводных автомобилей, то операции подобны настройкам клапанов ВАЗ. Т.е. коленчатый вал проворачивается до совпадения меток. Зазор подбирается шайбой с соответствующей маркировкой.   В зависимости от необходимости увеличить или уменьшить зазор подбирается и шайба определённого размера. Если маркировка отсутствует, то используется штангенциркуль или микрометр. Регулирование рейкой с индикатором Существует также способ настройки зазоров с помощью индикатора и рейки. Он пользовался большой популярностью в СССР. Такой способ позволяет учитывать выработку деталей, поэтому применяется на силовых агрегатах авто с большим пробегом.   ПРЯДОК ВЫПОЛНЕНИЯ РАБОТ – прокручивается коленвал до совпадения меток; – специальная рейка фиксируется на ГБЦ; – на рейке крепится индикатор, а его лапка устанавливается на кулачок; – специальным захватом цепляется кулачёк распредвала и тянется вверх, при этом стрелка индикатора при нормальной температуре проходит пятьдесят два деления; – если значение прохождения стрелки отклонено, то необходимо проводить регулировки винтом или шайбами в зависимости от модели силового агрегата. Главная задача нормальной эксплуатации ДВС – сохранить проектный размер тепловых зазоров клапанов, создать абсолютную герметичность цилиндров, сберечь детали от преждевременных повреждений, обеспечить высокую эффективность силового агрегата. Все эти мероприятия актуальны как для легковых автомобилей и мотоциклов, так и для больших машин, например КАМАЗов. Просто требуется соблюдать ряд правил, к которым относятся мероприятия, направленные на устранение неисправности, ведущих к неполному сгоранию топлива. Надо использовать только качественное моторное масло, своевременно менять масляные и топливные фильтры, следить за состоянием ГРМ, доверять обслуживание двигателя проверенным мастерам. Поверьте, лучше лишний раз убедиться в том, что зазоры клапанов находятся в норме и при необходимости их отрегулировать, чем получить серьёзные проблемы, связанные с капитальными работами на двигателе, требующими больших затрат средств и времени. ЭКЗАМЕННАЦИОННЫЙ БИЛЕТ №8 квалификационного экзамена по: ПМ.01 Техническое обслуживание и ремонт автотранспорта по специальности 2.23.01.03 Автомеханик Практическая часть: Выполните проверку и промывку форсунок инжекторного двигателя. ПРОМЫВКА ИНЖЕКТОРА - ТРИ СПОСОБА ЧИСТКИ ФОРСУНОК  Чистка и промывка инжектора – процедура обязательная, так как мельчайшие частицы нерастворимых смол, находящиеся в топливе, со временем откладываются внутри форсунок, тем самым сильно осложняя их работу, что в последствии может привести к дорогостоящему ремонту автомобиля. Давайте рассмотрим основные способы диагностики и очистки инжектора. Отметим сразу, что в данной статье речь пойдет о промывке форсунок инжектора двигателя внутреннего сгорания. При наличии доступа к установке ультразвуковой промывки инжектора, очистку можно выполнить и своими руками (в конце статьи на видео показано, как самостоятельно сделать такую установку). Но мы, всё же, настоятельно рекомендуем для качественной промывки инжектора обратиться к услугам профессионалов. Ведь, как известно, скупой платит дважды. Причины загрязнения инжектора  Несмотря на надежность инжекторных двигателей, необходимо постоянно следить за чистотой системы впрыска топлива. Конечно, стабильность характеристик таких моторов гораздо выше их карбюраторных собратьев – не требуется регулировать постоянно “уплывающий” холостой ход и менять хронически протекающий игольчатый клапан. Но это не значит, что под капот можно совсем не заглядывать. Довольно часто после первых ста тысяч километров пробега с инжекторами начинаются проблемы: повышается расход топлива (как снизить расход топлива), падает мощность, мотор неустойчиво работает на холостом ходу. Если система зажигания и контроллер впрыска исправны, эти признаки явно указывают на загрязнение инжектора. Происходит это так. После остановки двигателя легкие фракции бензина быстро испаряются, а примеси и тяжелые составляющие остаются на поверхности форсунки, уменьшая проходное сечение отверстий и, следовательно, количество впрыскиваемого за цикл топлива. Если форсунка не герметична, то процесс идет гораздо быстрее. Топливный фильтр тонкой очистки не спасает, поскольку примеси растворены в бензине и свободно проходят сквозь него. При частых коротких поездках, когда двигатель не успевает как следует прогреться, и при использовании грязного бензина эти проблемы могут возникнуть при гораздо меньшем пробеге. А вот у моторов с одноточечным впрыском вероятность загрязнения инжектора гораздо ниже из-за конструктивных особенностей системы. Как проверить форсунки инжектора Поиск неисправностей и проверка форсунок при диагностике инжектора не сильно отличаются от аналогичных операций с карбюраторным двигателем. Чтобы проверить инжектор на работоспособность, необходимо, как и при поиске “скончавшейся” свечи зажигания (неисправности системы зажигания), поочередно обесточить каждую форсунку. На каком этапе отключение не будет вызывать изменений в работе мотора – значит проблема именно в этом элементе. Далее, следует проверить наличие напряжения на нерабочей форсунке вольтметром с диапазоном измерений в пределах от 0 до 2,5-3 В. После этого следует проверить электро-магнитный клапан на срабатывание: на мгновение подайте ток от аккумулятора на клемму форсунки – если при этом будут слышны характерные щелчки, значит клапан исправен. Если проверка форсунок показала их работоспособность, то все проблемы, связанные с их нестабильной работой двигателя, должны исчезнуть сразу после промывки инжектора. Способы чистки и промывки инжектора  Наибольшее распространение получили три способа промывки инжектора: Промывка специальными моющими присадками к бензину. Чистка и промывка инжектора без снятия форсунок с двигателя. Промывка форсунок инжектора в стенде ультразвуковой чистки. Давайте подробней остановимся на каждом из них. Присадки к бензину для промывки инжектора Присадки для промывки инжектора – это самый дешевый и простой способ его очистки от загрязнений. Такие присадки есть в ассортименте многих производителей автохимии. Они наиболее эффективны при регулярном добавлении в бензобак. При появлении первых признаков загрязнения инжектора можно применить ударную дозу таких присадок, но при условии, что бензобак и трубопроводы относительно чистые. Иначе вся грязь окажется в электробензонасосе и фильтре тонкой очистки топлива, что долговечности этим узлам явно не добавит. Промывка инжектора без снятия форсунок с двигателя Чистка и промывка инжектора без снятия форсунок с двигателя осуществляется при помощи несложной промывающей установки: для этого двигатель отключают от штатной системы питания; вместо неё подключают установку для промывки инжектора; после чего мотор заставляют 20-30 минут работать на специальном сольвенте. Моющая способность такого состава очень высока и он без труда вымывает все отложения (пример смотрите на видео в конце статьи). Промывка и чистка инжектора ультразвуком Ультразвуковая промывка инжектора на сегодняшний день является самым эффективным способом очистки. Для этого форсунки снимаются с мотора и помещаются в ультразвуковую установку со специальным растворителем. ЭКЗАМЕННАЦИОННЫЙ БИЛЕТ №9 квалификационного экзамена по: ПМ.01 Техническое обслуживание и ремонт автотранспорта по специальности 2.23.01.03 Автомеханик Практическая часть: Произведите регулировку свободного хода педали сцепления. В зависимости от способа передачи крутящего момента, оно бывает фрикционное и гидравлическое. Фрикционное передает энергию двигателя к трансмиссии за счет силы трения. Оно бывает многодисковое, однодисковое, сухое или мокрое (если диски помещаются в жидкость). Гидравлическое передает крутящий момент за счет потока специальной жидкости. Все серийные легковые автомобили с МКПП оснащаются однодисковым сухим сцеплением. Оно состоит из следующих узлов и деталей: Ведомый диск, который имеет демпфер из 6 пружин, гасит ударную нагрузку на его ступицу при подключении двигателя к трансмиссии. Ступица ведомого диска надевается на первичный вал коробки перемены передач. Соединение этой пары шлицевое. Шариковый выжимной подшипник упорного типа со смазкой, закладывающейся внутрь него на весь срок его службы во время изготовления. Он предназначен для размыкания двигателя и трансмиссии. Не обслуживается он на протяжении всего срока эксплуатации. Маховик, крепящийся к фланцу коленчатого вала. По сути, он является ведущим диском. Корзина – это узел, состоящий из нажимного диска, диафрагменной пружины и корпуса. Она крепится к маховику, а ведомый диск зажимается между маховиком и нажимным диском. Современные корзины не требуют регулировки. Вилка, предназначенная для передачи усилия привода выключения на выжимной подшипник.  КАК ОПРЕДЕЛИТЬ ВЕЛИЧИНУ СВОБОДНОГО ХОДА Свободный ход педали сцепления – это расстояние, которое должна пройти педаль до начала выключения сцепления. Свободный ход педали сцепления отличается от хода выключения сцепления небольшим усилием нажатия. Начало выключения можно определить, во-первых, по возникающему звуку вращения выжимного подшипника (если мотор работает), во-вторых, по увеличению жесткости нажатия (вне зависимости от того работает ли мотор).  КОГДА ПРИВОД ВЫКЛЮЧЕНИЯ НУЖДАЕТСЯ В ПРОВЕРКЕ Свободный ход педали сцепления нужно проверить и отрегулировать каждые 20 тыс. км. Также это нужно сделать, если автомобиль начинает движение в самом начале или в конце отпускания педали. Правильно отрегулированный привод выключения сцепления заставляет автомобиль начинать движение при отпущенной приблизительно наполовину педали. Регулировка привода с гидравликой и с тросом несколько различается. Для регулировки гидропривода, как правило, нужна яма или эстакада. Регулировку тросов делают обычно в моторном отсеке сверху, просто открыв капот. РЕГУЛИРОКА ПРИВОДА ТРОСОМ З  амерьте расстояние от пола до рифленой плоскости резиновой накладки педали оно должно быть около 16 см. Точности измерения обычной канцелярской линейкой будет вполне достаточно. Если результат вашего измерения значительно отличается от указанного выше расстояния нужно уточнить величину этого параметра, рекомендованную производителем вашего авто и отрегулировать его. Если в вашем автомобиле для регулировки используются гайки крепления рубашки троса к коробке, увеличить расстояние от пола можно, подвинув рубашку троса от коробки в сторону педали. И, наоборот, для уменьшения высоты над полом перемещать рубашку от педали к коробке. амерьте расстояние от пола до рифленой плоскости резиновой накладки педали оно должно быть около 16 см. Точности измерения обычной канцелярской линейкой будет вполне достаточно. Если результат вашего измерения значительно отличается от указанного выше расстояния нужно уточнить величину этого параметра, рекомендованную производителем вашего авто и отрегулировать его. Если в вашем автомобиле для регулировки используются гайки крепления рубашки троса к коробке, увеличить расстояние от пола можно, подвинув рубашку троса от коробки в сторону педали. И, наоборот, для уменьшения высоты над полом перемещать рубашку от педали к коробке.П  осле верной регулировки, расстояния от педали до пола, величина холостого хода педали, в случае исправности деталей сцепления, находится в нужных пределах. Но это обязательно нужно проконтролировать. Измерять ход педали без нагрузки следует, удерживая рядом с ней ту же линейку, уперев ее одним концом в пол. Свободной рукой нужно надавливать на педаль до тех пор, пока она не станет жестче. Величину хода определить по линейке как разность между показанием в верхней и в нижней точке. После чего сравнить ее с заводскими рекомендациями. осле верной регулировки, расстояния от педали до пола, величина холостого хода педали, в случае исправности деталей сцепления, находится в нужных пределах. Но это обязательно нужно проконтролировать. Измерять ход педали без нагрузки следует, удерживая рядом с ней ту же линейку, уперев ее одним концом в пол. Свободной рукой нужно надавливать на педаль до тех пор, пока она не станет жестче. Величину хода определить по линейке как разность между показанием в верхней и в нижней точке. После чего сравнить ее с заводскими рекомендациями.РЕГУЛИРОВКА ГИДРАВЛИЧЕСКОГО ПРИВОДА Чтобы отрегулировать гидропривод педали сцепления, сначала нужно убедиться, что в системе отсутствует воздух. В отсутствие воздуха внутри системы педаль при нажатии на нее не должна быть мягкой, а после отпускания должна самостоятельно вернуться в первоначальное положение. Если испытания убедили вас в исправности гидропривода, проверьте свободный ход вилки выключения сцепления. Для многих моделей этот параметр должен находиться в пределах от 4 до 5 мм. Каков он должен быть для вашей машины, уточните у ее производителя. После этого проверьте ход педали без нагрузки, у многих моделей он должен быть в пределах 25–30 мм. Если свободный ход вилки выключения муфты в норме, а величина холостого хода педали не попадает в рекомендованные пределы, ищите неисправность в толкателе поршня главного цилиндра сцепления или в вилке выключения сцепления. ЕСЛИ НАРУШЕНА РЕГУЛИРОВКА ПРИВОДА Слишком маленький свободный ход муфты, как и его полное отсутствие, приводит к тому, что выжимной подшипник практически постоянно контактирует с лепестками диафрагменной пружины корзины. Поэтому он вращается даже тогда когда сцепление включено и изнашивается гораздо быстрее, чем в штатной ситуации. Слишком большой свободный ход муфты приводит к недостаточному выжиму при выключении сцепления и, как следствие, выключение бывает неполным, то есть происходит касание фрикционными накладками ведомого диска маховика и нажимного диска корзины. От этого износ маховика и нажимного диска происходит значительно быстрее обычного. Значит, слишком большой ход без нагрузки, так же как и слишком маленький, приближает ремонт этой системы вашего автомобиля. К тому же неполное выключение муфты затрудняет переключение передач (особенно задней) и способствует быстрому износу синхронизаторов коробки перемены передач, а так же шестерен заднего хода. ЭКЗАМЕННАЦИОННЫЙ БИЛЕТ №10 квалификационного экзамена по: ПМ.01 Техническое обслуживание и ремонт автотранспорта по специальности 2.23.01.03 Автомеханик Практическая часть: Выполните регулировку зазора в прерывателе-распределителе. Регулировка зазора между контактами прерывателя

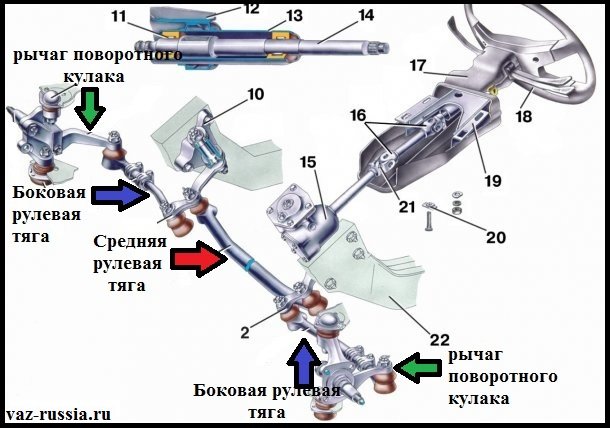

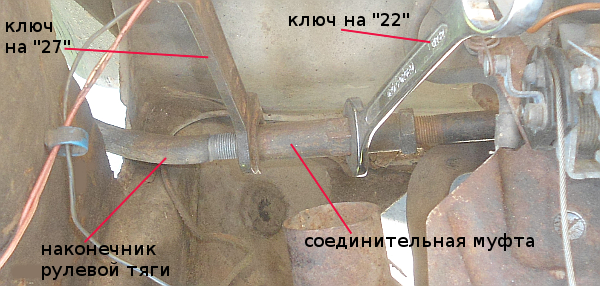

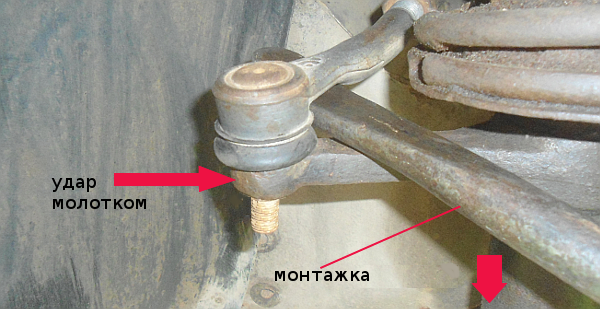

ЭКЗАМЕННАЦИОННЫЙ БИЛЕТ №11 квалификационного экзамена по: ПМ.01 Техническое обслуживание и ремонт автотранспорта по специальности 2.23.01.03 Автомеханик Практическая часть: Произведите замену передних амортизаторов.  ЭКЗАМЕННАЦИОННЫЙ БИЛЕТ №12 квалификационного экзамена по: ПМ.01 Техническое обслуживание и ремонт автотранспорта по специальности 2.23.01.03 Автомеханик Практическая часть: Выполните замену наконечников рулевых тяг.  Инструменты необходимые для замены наконечника рулевой тягиРожковый ключ на 27 мм, для ослабления затяжки контргайки наконечника. Рожковый ключ на 24 мм, для удержания от проворачивания соединительной муфты длинной тяги и наконечника. Накидной ключ на 19 мм, для отворачивания гайки крепления пальца наконечника рулевой тяги. Съемник наконечника, либо монтажная лопатка для отсоединения пальца наконечника от поворотного рычага на стойке. Накидной ключ на 22 мм, для отворачивания болтов крепления рулевых тяг к рулевой рейке. Молоток Плоскогубцы Подготовительные работы — Ставим автомобиль на ручной тормоз и передачу — Подставляем под колеса упоры — Ослабляем затяжку болтов колеса, где собираемся менять наконечник — Поддомкрачиваем и снимаем одно из передних колес автомобиля — Очищаем от загрязнения наконечник рулевой тяги и примыкающие к нему детали 1. Отворачиваем контргайку наконечника рулевой тяги. Вращаем рулевое колесо и устанавливаем наконечник так, чтобы был удобный доступ к его контргайке из подкапотного пространства. Рожковым ключом на «22» удерживаем соединительную муфту за имеющиеся на ней грани, а рожковым ключом на «27» ослабляем затяжку контргайки наконечника. Резьба на наконечнике левая, отворачиваем гайку по часовой стрелке.  2. Поворачиваем колеса так, чтобы наконечник максимально выдвинулся в арку колеса. Вращаем рулевое колесо в сторону противоположную заменяемому наконечнику. 3. Расшплинтовываем гайку крепления пальца наконечника. Используем пассатижи, при помощи которых сжимаем усики шплинта и извлекаем его из отверстия в пальце.  4. Отворачиваем гайку крепления пальца наконечника к поворотному рычагу на стойке. Используем ключ на «19». При необходимости гайку обстукиваем молотком и заливаем проникающей жидкостью.  5. Съемником отсоединяем наконечник от поворотного рычага. Если съемника нет, то монтажкой создаем натяг в соединении наконечника и рычага и стукаем молотком по бобышке рычага.  6. Выворачиваем наконечник из муфты. Необходимо подсчитать число оборотов, на которые вывернется наконечник, что бы при установке нового наконечника завернуть его на то же число оборотов и не сбить угол схождения передних колес. 7. Свинчиваем с наконечника контргайку. Наворачиваем ее на новый наконечник (если там ее нет). 8. Вворачиваем новый наконечник в соединительную муфту. Вворачиваем на установленное ранее число оборотов. Ориентируем взаимное положение наконечника и тяги вставив палец наконечника в отверстие бобышки поворотного рычага. 9. Затягиваем контргайку. Опять используем ключи на «22» и «27». Момент затяжки — 121-149 Н.м. 10. Закрепляем палец наконечника в бобышке поворотного рычага. Устанавливаем гайку крепления пальца и затягиваем ее моментом 27-33 Н.м. Примечания и дополнения — После замены наконечника рулевой тяги на автомобиле ВАЗ 2108, 2109, 21099 рекомендуется подкорректировать углы установки колес. — При обнаружении люфта и стуков в самих рулевых тягах рулевого механизма, необходимо заменить и их (см. «Замена рулевых тяг автомобилей ВАЗ 2108, 2109, 21099»). ЭКЗАМЕННАЦИОННЫЙ БИЛЕТ №13 квалификационного экзамена по: ПМ.01 Техническое обслуживание и ремонт автотранспорта по специальности 2.23.01.03 Автомеханик Практическая часть: Произведите замену обгонной муфты стартера (бендикса).  Что касается принципа действия, то в его основе лежит инерционное воздействие на зубчатую муфту, которая входит в его состав, до того момента, пока она не зацепится с маховиком силового агрегата. Когда стартерный узел находится в нерабочем состоянии, к примеру, если мотор не запущен или заведен и работает в постоянном режиме, муфта не зацепляется с его маховиком. Инструкция по замене обгонной муфты Для ремонта устройства стартерный узел необходимо демонтировать, после чего можно приступать к его разбору. Замена бендикса на стартере выполняется следующим образом: Сначала выкручиваются винты, которые крепят корпус. Также нужно выкрутить винты, фиксирующие втягивающее реле, после этого деталь извлекается. Если на элементах конструкции имеется грязь, ее нужно смыть. Привод стартерного узла демонтируется, чтобы сделать это, извлеките шайбу и демонтируйте ограничительное кольцо. Прежде чем произвести монтаж нового привода, место установки, в частности, ось, нужно обработать специальной температурной смазкой. Чаще всего сложности возникают с монтажом стопорного кольца, а также шайбы. Для более быстрой установки можно воспользоваться раздвижными плоскогубцами, рожковым ключом, струбциной или другими инструментами. После монтажа привода все трущиеся элементы механизма обрабатываются температурной смазкой. ЭКЗАМЕННАЦИОННЫЙ БИЛЕТ №14 квалификационного экзамена по: ПМ.01 Техническое обслуживание и ремонт автотранспорта по специальности 2.23.01.03 Автомеханик Практическая часть: Выполните регулировку подшипников ступицы переднего колеса. Инструменты для регулировки подшипников ступиц колес Набор инструментов (молоток, бородок, отвертка, комплект ключей: на «12», «27» и динамометрический). Домкрат. Комплект новых гаек крепления ступиц (механизм фиксации гайки на полуоси не обеспечивает надежного крепления ступицы при повторном использовании). | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||