Автомеханик. 1684734930560_Технологич карты выполнения практич вопросов на эк. Экзаменнационный билет 1 квалификационного экзамена по пм. 01 Техническое обслуживание и ремонт автотранспорта

Скачать 4.11 Mb. Скачать 4.11 Mb.

|

|

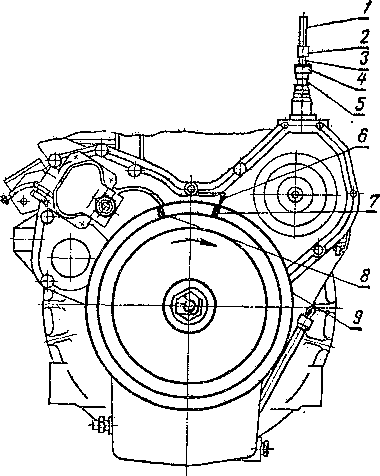

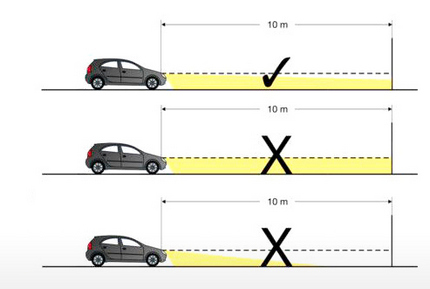

Практическая часть: Произведите замену задних тормозных колодок. Колодки нужно менять по парам – сразу меняются либо на передних колесах, либо на задних. Нельзя допускать, чтобы колодки на паре колес имели разную степень изношенности. Также обязательно стоит менять колодки вовремя, изношенные колодки сильно повреждают тормозные диски и, скорее всего, потом стоимость ремонта может возрасти в несколько раз. Во время замены тормозных колодок нужно обращать внимание на степень износа различных элементов тормозной системы. В первую очередь нужно исследовать степень износа тормозных дисков, также нужно проверить резиновые чехлы и пыльники направляющих на целостность. При замене колодок также проверяются тормозные шланги. Все это делается для того, чтобы в случае наличия подтекания устранить его причину до того, как на дороге случится непоправимое. Описать весь процесс замены тормозных колодок в деталях достаточно трудно, поскольку процедура замены задних тормозных колодок и замена передних колодок немного отличаются, особенно если стоит дисковая и барабанная система, а так же кроме этого у каждой модели авто присутствуют свои нюансы. Однако общие пункты все же есть: открывается капот и откручивается крышка тормозного бачка; снимается колесо; тормозной механизм очищается от грязи; выкручиваются болты (направляющие суппорта или болты тормозного барабана) дабы добраться до колодок; отверткой отводятся колодки (тормозной механизм); колодки меняются попарно; прокачивается тормозная система.   Теперь попробуем разобрать общую процедуру замены задних и передних колодок в отдельности. Замена тормозных колодок (дисковая система) Выбрав колодки рекомендуемые производителем, берем набор инструмента, откручиваем гайки колеса, поддомкрачиваем авто и снимаем колесо. Приступать к замене колодок нужно на остывшей машине (дабы остыли детали тормозного механизма), на ровной площадке без уклона и с подставленным упором (кроме самого домкрата) под днище. Используйте противооткатные упоры под колесами. Откручиваем крышку бачка тормозной жидкости (дабы было проще вдавливать тормозной поршень). Открутить направляющие суппорта, а если есть фиксирующие скобы, то снять их отверткой. Если на авто укомплектован датчиком износа колодок то отсоединить разъем. Отвести отверткой колодки (вставить мощную плоскую отвертку между колодками) дабы вдавить тормозной поршень. Вынуть старые колодки. Очистить место установки от грязи. Установить новые колодки. Рекомендуется смазывать направляющие суппорта, но очень аккуратно, чтобы смазка не попала на контактные поверхности колодок, иначе тормоза не будут работать. Собрать тормозную систему в обратном порядке, установить колесо, снять машину с домкрата. Прокачать тормоза, дать приработаться новым тормозным колодкам. Замена задних колодок (барабанная система) Произвести такую же процедуру, как и в первых двух пунктах при смене передних. Снять автомобиль с ручного тормоза. Открутить фиксирующие болты тормозного барабана и снять его. Барабан может прикипеть или ни сниматься в результате перекоса колодок, поэтому может понадобиться постукивания молотком. Запомнить расположение всех фиксирующих пружин (если установить неправильно, тормоз работать не будет). Освободить тросик ручного тормоза, снять все пружины и тяги заднего тормозного механизма отверткой. Снять колодки. Установить новые колодки и собрать тормозной механизм в обратной последовательности. Установить колесо (не снимая авто с домкрата). Поставить автомобиль на ручной тормоз и попытаться крутить заднее колесо, проверяя работу заднего механизма. Снять машину с домкрата. Признаки износа тормозных колодок: увеличение тормозного пути автомобиля; неправильное поведение тормозной системы при торможении; появление металлической стружки на тормозных дисках и колодках; стук при резком торможении; скрип при торможении. Если хотя бы один из таких признаков появился, нужно немедленно произвести осмотр тормозов и при необходимости провести замену износившихся деталей.  Визуально вы можете обнаружить такие повреждения дисков и колодок: толщина накладки колодки ниже требуемой техническими характеристиками; трещины или расслоения тормозной колодки; сколы и царапины на колодке, либо накладке; снижение толщины тормозного диска ниже требуемой техническими характеристиками; неравномерный износ колодок; появление по краю диска выступающего бортика. После того, как колодки заменены им требуется время для того, чтобы притереться. Поэтому торможение может быть не столь эффективным. Если же по прошествии времени торможение не улучшилось, есть какие-либо стуки или вибрации то замена была произведена неверно и требуется повторение процедуры. ЭКЗАМЕННАЦИОННЫЙ БИЛЕТ №18 квалификационного экзамена по: ПМ.01 Техническое обслуживание и ремонт автотранспорта по специальности 2.23.01.03 Автомеханик Условия выполнения задания Место (время) выполнения задания ГОУ СПО ТАТК им. М.В. Фрунзе Теоретическая часть: 1. Охарактеризуйте однодисковое и двухдисковое сцепление. Приводы выключения сцепления. 2.Перечислите дефекты деталей ведущих мостов и способы их устранения. Практическая часть: Произведите установку угла опережения подачи топлива. Проверка и регулировка угла опережения подачи топлива насосом Часто встречающейся неисправностью топливного насоса является неправильный момент начала подачи топлива. Он может измениться в результате износа пары плунжер — гильза и деталей привода насоса или вследствие нарушения регулировки. Если пары гильза — плунжер новые или мало изношенные, то угол опережения подачи топлива проверяют специальным приспособлением — моментоскопом, состоящим из накидной гайки, в которую вставлен отрезок топливопровода. Этот отрезок соединен резиновой трубкой со стеклянной трубкой, имеющей внутренний диаметр 1 —2 мм. Моментоскоп присоединяют накидной гайкой к штуцеру первого насосного элемента. Остальные топливопроводы высокого давления отъединяют от насосных элементов. После этого включают декомпрессионный механизм (если он имеется). Затем устанавливают рычаг управления подачей топлива в положение наибольшей подачи и заполняют топливоподающую систему дизеля, прокачивая топливо до тех пор, пока оно не будет вытекать из стеклянной трубки без пузырьков воздуха. Стряхнув часть топлива из стеклянной трубки, следят за движением мениска топлива в ней, медленно проворачивая коленчатый вал дизеля. Момент, когда мениск начнет подниматься (дрогнет), соответствует началу подачи топлива насосом. Определение угла поворота коленчатого вала дизеля, соответствующего началу подачи топлива, и при необходимости регулировку его проводят следующим образом.  Рис. 1. Проверка угла опережения подачи топлива моментоскопом (дизель СМД-14): 1 — стеклянная трубка; 2 — резиновая трубка; 3 — отрезок топливопровода; 4 — накидная гайка; 5 — штуцер: 6 — указатель; 7 — метка на бурте шкива, нанесенная против острия стрелки в момент начала подъема мениска; 8 — метка на бурте шкива, нанесенная против острия стрелки в момент нахождения поршня первого цилиндра в в. м. т.; 9 — шкив Дизель СМД-14 (тракторный). Ослабив гайку на картере распределительных шестерен, закрепляют под ней указатель, изготовленный из проволоки, острием к наружной цилиндрической поверхности бурта шкива. Наносят на бурт шкива метку напротив острия указателя в момент подъема мениска. Из картера маховика дизеля вывертывают установочный винт и вставляют его ненарезанной частью в то же отверстие до упора в маховик. Медленно поворачивают коленчатый вал дизеля, слегка нажимая пальцем на установочный винт, пока винт не войдет в отверстие маховика. Если при этом оба клапана первого цилиндра будут закрыты, то поршень первого цилиндра установлен в в.м.т. в такте сжатия. На бурте шкива наносят вторую метку напротив острия указателя. При нормальном угле опережения подачи топлива насосом, равном 18—20° до в.м.т. по углу поворота коленчатого вала, расстояние между метками должно быть равно 27—30 мм. При условии выбора зазоров в передаче от шестерни коленчатого вала к шестерне привода насоса каждые 1,50 мм длины дуги соответствуют 1° поворота коленчатого вала. Величину угла опережения подачи топлива насосом регулируют смещением шлицевой шайбы относительно шестерни привода. Для этого снимают счетчик мото-часов, вывертывают два болта и, сняв поводок, поворачивают шлицевую шайбу вместе с валом насоса в требуемом направлении. Если нужно увеличить величину угла опережения подачи топлива насосом, поворачивают шлицевую шайбу по часовой стрелке, а для уменьшения угла опережения подачи —- против часовой стрелки. Смещение шлицевой шайбы 3 до совпадения ее следующего отверстия со следующим отверстием в ступице шестерни 4 изменяет момент начала подачи топлива на 3° по углу поворота коленчатого вала. Зная длину дуги между метками на ободе шкива, определяют, насколько нужно изменить величину угла опережения подачи топлива насосом, в какую сторону и на сколько отверстий нужно повернуть шлицевую шайбу. Установив в требуемое положение шлицевую шайбу, закрепляют ее болтами и вновь проверяют по мениску в трубке угол опережения подачи топлива насосом. При изношенных парах гильза — плунжер угол опережения подачи топлива насосом регулируют, используя новый (контрольный) насос, который устанавливают на дизель и фиксируют шлицевой шайбой. Затем снимают контрольный насос и вместо него устанавливают насос, предназначенный к эксплуатации. Дизель АМ-41. Метод проверки и регулировки угла опережения подачи топлива насосом тот же, что и для дизеля СМД-14. При нормальном угле опережения подачи топлива насосом, равном 29—32°, и диаметре шкива 174 мм длина дуги должна быть в пределах 44—48,5 мм. Дизель Д-108. Каждую насосную секцию проверяют и при необходимости регулируют отдельно. Устанавливают наибольшую подачу топлива и снимают крышку лючка на кожухе маховика. Медленно поворачивают коленчатый вал дизеля до момента подъема мениска в моментоскопе. При этом одна из меток на маховике («ВМТ 1—4 цил.» или «ВМТ 2—3 цил.») не должна доходить до острия указателя по дуге на наружной цилиндрической поверхности маховика примерно на 123—133 мм, что соответствует 24—26° до в.м.т. по углу поворота коленчатого вала. Угол опережения подачи топлива регулируют для каждой насосной секции болтом толкателя при отвернутой контргайке. Для увеличения угла опережения болт вывертывают, а для уменьшения — ввертывают. Поворот болта на 1/6 оборота (на одну грань) изменяет угол опережения подачи топлива на 1—1,2° по углу поворота коленчатого вала. У дизелей с насосами типа НД-21 проверка и регулировка подачи топлива насосом производятся по мениску в той же последовательности, что и в четырехплунжерных насосах. ЭКЗАМЕННАЦИОННЫЙ БИЛЕТ №19 квалификационного экзамена по: ПМ.01 Техническое обслуживание и ремонт автотранспорта по специальности 2.23.01.03 Автомеханик Условия выполнения задания Место (время) выполнения задания ГОУ СПО ТАТК им. М.В. Фрунзе Теоретическая часть: 1. Расскажите о понятии передаточное число зубчатой передачи. Изобразите схему устройства и типы КПП. 2. Перечислите основные неисправности ходовой части, внешние признаки, причины, способы их устранения. Практическая часть: Выполните замену крестовины карданной передачи. Как заменить крестовину карданного вала? Конструкция состоит из нескольких деталей: вал, крепеж, крестовина, подшипник. Карданный вал передает крутящий момент с помощью шарнирных соединений. Вращательная энергия передается от карданного вала на ведущий мост, или на несколько мостов, в зависимости от марки автомобиля. Шарниры – это крестовины, которые и передают крутящий момент. Крестовины довольно часто выходят из строя. Если угол изгиба шарнира больше 20 градусов, то необходима замена крестовины. Эта деталь очень нагружена и быстро изнашивается. В итоге карданный вал начинает стучать, появляется вибрация. Выполнить замену крестовины не сложно, так как карданный вал является наиболее ремонтопригодным механизмом в автомобиле. Он легко снимается. Весь ремонт состоит в снятии и установке новых деталей. Из инструментов понадобится: Набор гаечных ключей. Зубило. Молоток. Торцевые ключи. Несколько отверток. Специальные круглогубцы для снятия стопорных колец. Щетка. Плоскогубцы. Новые болты и гайки. Консистентная смазка. Порядок действий по замене крестовины Работу лучше проводить на эстакаде, подъемнике или яме. Работа включает несколько этапов: Подготовительные работы. Покупка крестовины и всего необходимого для замены. Посмотреть наш ассортимент карданных валов можно на этой странице, а крестовин - здесь, Снятие вала. Его можно снять несколькими способами. Можно сначала отсоединить заднюю часть, далее удалить болты промежуточной опоры, муфту. Другим способом можно использовать отвертку, отогнув усики фиксации кожуха на манжете. Вал легко снимается из фланца. Снятие крестовины. Сначала нужно снять стопорные кольца, далее повернуть карданный вал таким образом, чтобы деталь было видно сверху. В таком положении ее удобнее снимать. Для этого лучше воспользоваться молотком и оправкой. Нужно выбить не сильными ударами чашу крестовины, аккуратно постукивая молотком. Когда чаша начнет шевелиться, то необходимо взять плоскогубцы и вытащить ее. В таком же порядке повторить снятие второй чаши. Нельзя забывать про очистку кардана от смазки и грязи. А также необходимо очистить канавки для стопорных колец. Теперь старая крестовина не нужна, она является неремонтопригодной деталью. Установка новой крестовины карданного вала. Эту работу необходимо начинать с демонтажа манжеты с одного шипа, и так далее. Действовать нужно осторожно, аккуратно, не повредив детали. Каждая деталь подлежит обильной смазке. Старые детали крепежа рекомендуется заменить на новые. Во время установки нельзя допускать перекосов, во избежание дополнительными расходами денег и времени. Как смазывать шарниры карданного вала Вопрос выбора смазочного материала для кардана является важным моментом. Профессиональные авторемонтники советуют применять для таких целей специальную смазку, предназначенную именно для карданных шарниров. Разные конструкции механизмов карданных шарниров устроены по-разному. Некоторые конструкции имеют специальную масленку (тавотницу) для закачки смазки с помощью шприца. Крестовина кардана должна быть обильно смазана, иначе ее срок службы сильно сократится. Чтобы кардан работал долго и без неисправностей, рекомендуется также смазывать подвижное шлицевое соединение. При выборе крестовины карданного вала легко нарваться на поддельный товар, недобросовестных продавцов, либо на заводской брак. Поэтому во время приобретения внимательно осматривайте деталь. Также изучите нашу статью о том, как выбирать крестовину карданного вала. ЭКЗАМЕННАЦИОННЫЙ БИЛЕТ №20 квалификационного экзамена по: ПМ.01 Техническое обслуживание и ремонт автотранспорта по специальности 2.23.01.03 Автомеханик Условия выполнения задания Место (время) выполнения задания ГОУ СПО ТАТК им. М.В. Фрунзе Теоретическая часть: 1. Дайте определение назначению, устройству и принципу работы карданной передачи. Карданные шарниры. 2. Перечислите дефекты деталей ходовой части и способы их ремонта. Практическая часть: Произведите регулировку светового потока фар автомобиля. Для того, чтобы избежать таких проблем как уменьшенная зона видимости в темное время суток и не подвергать опасности водителей, едущих по встречной полосе, нужно правильно отрегулировать фары автомобиля.  Если вы хотите сэкономить, но правильно осуществить данную процедуру, то самостоятельная регулировка фар производится в четыре этапа: сделать разметку на стене; осуществить разметку ламп; настроить ближний свет; настроить дальний свет. Регулировку фар можно сделать вручную, при помощи специалистов автосервиса или применив нужное оборудование. Когда нужно регулировать фары Каждый водитель должен знать, когда необходимо выполнять регулировку фар. Поэтому если вы не входите в их число, то коротко напомним об этом. Эта процедура выполняется в одном из следующих случаев:  Пример случаев когда необходима регулировка света фар При замене ламп в фаре. Это касается приборов как с одинарной, так и раздельной оптикой. При замене одной или обеих фар. Это может быть вызвано выходом ее из строя, ДТП, желанием владельца установить более мощный или технологичный осветительный прибор. В случае, если вы чувствуете, что вам стало некомфортно ездить с существующим светом, и нужно выполнить регулировку. В случае, когда при движении в темное время суток водители встречных машин мигают вам дальним светом, сигнализируя тем самым о том, что вы их слепите. При монтаже противотуманных фар. Как правило, проводится регулировка только ПТФ. После выполнения работ, связанных с изменением жесткости подвески. При замене дисков или резины на аналогичные изделия с другими диаметрами. При подготовке к прохождению регламентного ТО. Перед поездкой на большое расстояние. Следите за светом, который излучают фары вашего автомобиля, и при необходимости проводите его регулировку. Помните, что неверно выставленный свет несет неприятные ощущения и угрозу не только вам, но и водителям встречных машин. |