КУРСОВАЯ РАБОТА на тему: «Электрооборудование станка модели 1П365». Электрооборудование станка модели 1П365

Скачать 1.3 Mb. Скачать 1.3 Mb.

|

|

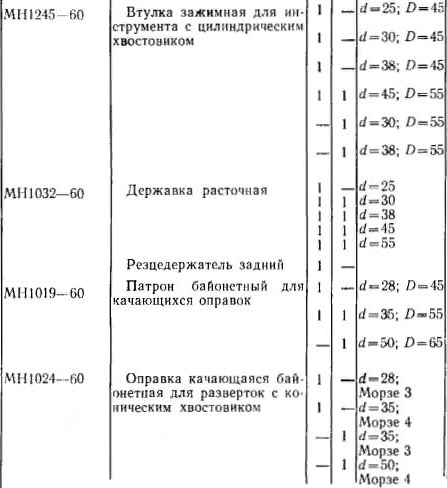

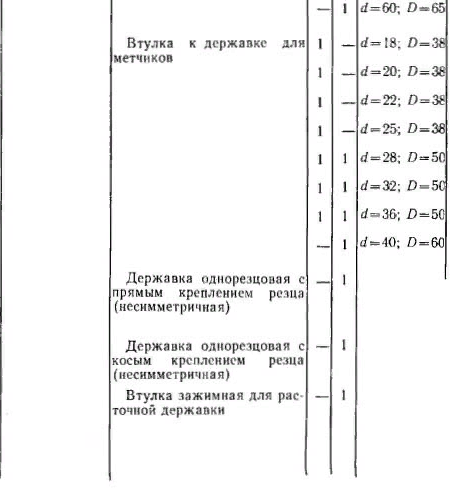

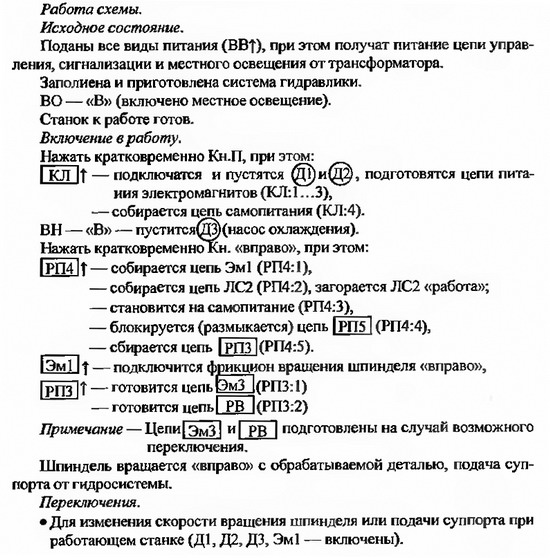

Департамент образования и науки Алтайского края Государственное образовательное учреждение среднего профессионального образования «Заринский Политехнический техникум» Специальность: «Монтаж, наладка и эскплуатация электрооборудования гражданских и промышленных зданий» КУРСОВАЯ РАБОТА на тему: «Электрооборудование станка модели 1П365» Студент ____________ _____________ Карачев С.А. дата личная подпись расшифровка подписи Руководитель ____________ _____________ Пуськова А.И. дата личная подпись расшифровка подписи Оценка___________________________________ Заринск 2021 г. Содержание1.Назначение, область применения 3 2. Особенности конструкции и принцип работы 4 3.Гидравлическая схема преселективного управления станком модели 1П365 5 4.Технические характеристики станка модели 1П365 9 5.Внешний вид станка модели 1П365 12 6.Расположение составных частей токарно-револьверного станка 1П365 14 7.Конструкция и характеристика работы основных узлов станка 1П365 15 Станина 16 Шпиндель 17 Револьверный суппорт 18 Фартук 19 Поперечный суппорт 20 Коробка передач 21 Коробка подач 22 Гидропривод 23 Система охлаждения 24 Электрооборудование станка 25 8.Разборка токарно-револьверного станка 1П365 26 9. Правила ухода за токарным станком, чистка станка 29 10. Электрическая схема токарного станка 1п365. Рычажное управление 30 11. Электрическая схема токарного станка 1п365. Кнопочное управление 31 12. Ведомость комплектации 32 13. Принципиальная электрическая схема токарно-револьверного станка модели 1П 365 35 Заключение 42 Литература 43 Назначение, область примененияПатронный токарно-револьверный станок 1П365 предназначен для высокопроизводительной обработки разнообразных деталей из чугуна, стали и цветных металлов инструментом из твердых сплавов и быстрорежущей стали деталей из штучных заготовок (поковок, штамповок, отливок и т. п.) диаметром до 500 мм и из прутка диаметром до 80 мм. На станке можно выполнять черновое и чистовое точение, растачивание, сверление, зенкерование, развертывание и нарезание резьбы специальными приспособлениями. Станок 1П365 предназначен для обработки инструментами из твердых сплавов и быстрорежущей стали деталей из штучных заготовок (поковок, штамповок, отливок и т. п.) диаметром до 500 мм и из прутка диаметром до 80 мм, изготовление которых требует выполнения ряда последовательных переходов: обтачивания, сверления, растачивания, развертывания, нарезания резьбы и др. Станок модели 1П365 рассчитан на применение в условиях серийного производства. Обрабатываемая деталь закрепляется в обычном самоцентрирующем или пневматическом патроне. Весь необходимый для данной операции комплект режущих инструментов устанавливается в шестипозиционной револьверной головке и в четырехстороннем резцедержателе суппорта. Инструменты и ограничители хода суппортов (упоры) устанавливаются с таким расчетом, чтобы обрабатываемая деталь получила после обработки заданные размеры. Деталь может быть обработана максимально в шести позициях. На станке 1П365 возможна параллельная работа инструментов, установленных в револьверной головке, и инструментов, установленных в резцедержателе суппорта. Особенности конструкции и принцип работыОсобенность токарно-револьверного станка 1П365 заключается в том, что он имеет гидрофицированное управление с переселективным изменением частоты вращения шпинделя и подач суппортов. При этом подачи поперечного и револьверного суппортов одновременно могут быть разными. Зубчатые колеса и зубчатые муфты переключают на сниженной частоте вращ ения валов коробки скоростей гидравлическими механизмами. Станок оснащен механизмом быстрого продольного перемещения обоих суппортов. Токарно-револьверный станок 1П365 имеет револьверный суппорт с шестигранной револьверной головкой с вертикальной осью вращения. Поперечный суппорт мостового типа с передней четырехгранной головкой и задним резцедержателем на один резец. В специальном резцедержателе можно устанавливать несколько резцов. Обрабатываемая деталь закрепляется в обычном самоцентрирующем или пневматическом патроне. Весь необходимый для данной операции комплект режущих инструментов устанавливается в шестипозиционной револьверной головке и в четырехстороннем резцедержателе суппорта. На станке 1П365 деталь может быть обработана в шести позициях. Возможна параллельная работа инструментов, установленных в револьверной головке, и инструментов, установленных в резцедержателе суппорта. Инструмент и ограничители хода суппортов (упоры) устанавливаются с таким расчетом, чтобы обрабатываемая деталь получила после обработки заданные размеры. Компоновка узлов общепринятая для этого типоразмера универсальных револьверных станков. Все управление коробки скоростей и коробки подач гидравлическое. Выбор чисел оборотов шпинделя и величин подач на всех моделях преселективный. Переключение чисел оборотов шпинделя и величин подач происходит при медленном повороте шестерен. Станина станка жесткой конструкции с плоскими направляющими. Монтируется на двух тумбах, на которые устанавливается корыто для сбора стружки и охлаждающей жидкости. У корыта имеются два бака: один для масла гидропривода и смазки, другой для охлаждающей жидкости. В левой тумбе станины монтируется электродвигатель главного привода станка. Задняя стенка станины имеет два окна для свободного выхода стружки. Гидравлическая схема преселективного управления станком модели 1П365 Масло в систему подается насосом Н, проходит через напорный золотник 3н фильтр Ф и поступает в кран Кп управления подачами, в кран Кф управления фрикционами, к золотнику 3т тормоза и золотнику Зуп управления перебором. В среднем положении 2 крана Кф масло поступает в обе полости цилиндра Цф переключения фрикционов и заставляет муфту М1 встать в нейтральное положение. Если рукоятку Р1 крана Кф поставить в положение 1. то масло под давлением будет поступать только в правую полость цилиндра Цф, что заставит шток с вилкой переместиться влево и обеспечит включение фрикциона обратного хода. Для включения прямого вращения шпинделя рукоятку P1 крана Кф ставят в положение 3. В этом случае масло поступает в левую полость цилиндра Цф, а из правой полости идет на слив. В нейтральном положении фрикционов вилка переключения своим выступом приподнимает золотник Зт тормоза, и масло из магистрали через канавки золотника поступает в правую полость тормозного цилиндра Цт, заставляя поршень со штоком переместиться влево и включить дисковый тормоз Т. При включении фрикционов вилка освобождает золотник Зт и последний под действием пружины перемещается в нижнее крайнее положение. В этом случае полость тормозного цилиндра отключается от напорной магистрали и соединяется со сливом. Тормоз Т под действием пружины выключается. Переключение скоростей производится рабочими цилиндрами. В коробке скоростей тройной блок шестерен Б1 переводится цилиндром Ц4, а кулачковая муфта М управляется цилиндром Цз. Переключение скоростей производится рукояткой Р3. связанной с кулачком К. Последний воздействует на золотник Зус управления скоростями и золотник Зуп управления перебором. В показанном на схеме положении перебор включен на высокий ряд чисел оборотов шпинделя. Рабочие цилиндры Ц3 и Ц4 закончили переключение скоростей и все полости соединены со сливом. Для перехода на низкий ряд чисел оборотов шпинделя рукоятка Р3 устанавливается в среднее положение 2. В этом случае, как видно из профиля кулачка К, положение штока золотника 3уг остается неизменным, а шток золотника Зул смещается влево. Правая полость цилиндра Ц2 через правую выточку штока золотника Зуп соединяется со сливом, а масло из напорной магистрали через левую выточку золотника Зуп пойдет в левые полости цилиндров Ц1 и Ц2, причем в левую полость цилиндра Ц1 масло поступит через центральную выточку поршня П1 и отверстие а, а в левую полость цилиндра Ц2— уже через цилиндр Ц1.Вначале перемещение поршней П1 и П2 на пути в 5 мм в период выключения муфты М2 происходит быстро. Затем поршень П1 перекроет канал свободной подачи масла и оно будет поступать в левые полости цилиндров только через дроссель Д. Перемещение поршня П2 станет медленным. Одновременно поршень П2 откроет напорный канал, откуда масло через выточки цилиндра поступит в заднюю полость золотника Зт тормоза и включит тормоз. Торможение привода будет происходить в течение прохождения поршнем П2 пути, равного 14 мм. Это время может быть отрегулировано дросселем Д. При дальнейшем перемещении поршня П2 откроется канал, связывающий левую полость цилиндра Ц2 с напорной магистралью и перемещение поршня вновь станет быстрым. Одновременно канал от золотника Зт тормоза соединится через левую выточку поршня П2 со сливом и привод растормозится. После этого произойдет включение муфты М3 перебора. При переходе с низкого ряда чисел оборотов шпинделя на высокий торможения привода не происходит, так как в этом случае, как показано на схеме, правая полость цилиндра Ц2 через левую выточку штока золотника 3уп непосредственно соединяется с напорной магистралью и на всем пути перемещения поршня П2 масло в заднюю полость золотника Зт тормоза не поступает. Для включения требуемой скорости вращения шпинделя после установки крана Кш в соответствующее положение рукоятку Рз переводят в положение 1. При этом кулачок К переместит шток золотника Зуг в правое положение, а шток золотника 3уп в левое положение, что приведет к переключению перебора на низкий ряд чисел оборотов, и поршень П2 займет крайнее правое положение. Тогда масло через левую выточку штока золотника Зуп и правую выточку поршня П2 поступит в золотник Зуг и далее через выточку его штока — в кран установки чисел оборотов шпинделя. Из крана масло направится в соответствующие полости рабочих цилиндров Ц3 и Ц4, производя необходимый переключения шестерен. Для включения требуемой величины подачи сначала устанавливают в нужное положение краны Кс и Кр, а затем рукоятку Р2 переводят в позицию 2. Масло из магистрали через кран Кп поступит в полость цилиндра Цм и выключит в цепи подач синхронную мелкозубчатую муфту M5. Через открывшийся канал масло из цилиндра Цм пойдет в краны Кс и Кр и далее в соответствующие полости рабочих цилиндров, благодаря чему осуществятся необходимые переключения блоков шестерен коробки подач. По окончании переключение рукоятка Р2 возвращается в положение 1. Полость цилиндра Цм соединяется краном Кп со сливом, а пружина цилиндра включает синхронную муфту М5.  Схема преселективного гидравлического управления станком модели 1П365. Технические характеристики станка модели 1П365

Таблица №7 Внешний вид станка модели 1П365  Фото токарно-револьверного станка 1п365  Фото токарно-револьверного станка 1п365 Расположение составных частей токарно-револьверного станка 1П365  Расположение составных частей токарного станка 1п365 Основные узлы станка: 3. коробка подач 5. передняя бабка 6. станина 11. поперечный суппорт 13. револьверная головка 15. револьверный суппорт 17. шкаф с электрооборудованием Конструкция и характеристика работы основных узлов станка 1П365 Токарно-револьверные станки имеют револьверный суппорт с вертикальной осью револьверной головки. Поперечный суппорт мостового типа с передней четырехгранной головкой и задним резцедержателем на один резец. В специальном резцедержателе можно устанавливать несколько резцов. Компоновка узлов общепринятая для этого типоразмера универсальных револьверных станков. Все управление коробки скоростей и коробки подач гидравлическое. Выбор чисел оборотов шпинделя и величин подач на всех моделях преселективный. Переключение чисел оборотов шпинделя и величин подач происходит при медленном провороте шестерен. СтанинаСтанина 6 имеет жесткую конструкцию и широкие плоские направляющие для движения суппортов. Монтируется она на двух тумбах. В левой тумбе помещен электродвигатель привода главного движения. Задняя стенка станины имеет два окна для свободного выхода стружки. К станине прикреплено корыто 22 и два бачка: один для эмульсии, второй для масла гидропривода. В передней бабке 5 расположены шпиндель и коробка скоростей. Коробка скоростей крепится на левой части станины. Прямое и обратное вращение шпинделя осуществляется включением многодисковой фрикционной муфты, торможение шпинделя — многодисковым тормозом с помощью гидроцилиндров. ШпиндельШпиндель имеет высокую жесткость и большой диаметр отверстия 85 мм. Число оборотов шпинделя изменяется нажатием на рычаг переключения при невращающемся шпинделе. Револьверный суппортРевольверный суппорт 15 служит для перемещения в продольном направлении шестигранной револьверной головки 13. Нижние салазки имеют большую опорную поверхность и охватывают переднюю направляющую станины. Наличие регулируемых прижимных планок и клиньев гарантирует от перекосов и заклинивания салазок на станке. Нижние салазки специальным зажимом могут быть закреплены на станине. ФартукФартук револьверного суппорта отличается от фартука поперечного суппорта отсутствием передачи и падающей рукоятки для поперечного движения. Револьверный суппорт имеет шестигранную револьверную головку с вертикальной осью, установленную на коническом роликовом подшипнике. Фиксация обычная, с помощью пальца. Головка крепится хомутом с эксцентриковым зажимом. Поворачивают револьверную головку вручную. Вывод фиксатора и отжим хомута осуществляется одной рукояткой. Продольные салазки револьверного суппорта жесткой конструкции охватывают направляющие станины так же, как салазки поперечного суппорта, и имеют зажим, закрепляющий салазки на станине. Для автоматического выключения продольной подачи имеется барабан с шестью переставными упорами. Барабан поворачивается одновременно с поворотом револьверной головки. Поперечный суппортПоперечный суппорт 11 имеет передний четырехместный быстроповоротный и задний съемный резцедержатели. В резцедержатели можно устанавливать резцы или специальные многорезцовые державки для резцов. Автоматическое выключение поперечного движения салазок суппорта производится упором. Поперечный суппорт мостового типа жесткой конструкции. Поперечные салазки имеют переднюю и заднюю плоскости с Т-образными пазами. На обеих плоскостях можно устанавливать как нормальный четырехгранный поворотный резцедержатель, так и специальные резцедержатели для многорезцовых наладок. Ходовой винт снабжен надежным креплением, предохраняющим от поворота. Фартук поперечного суппорта служит для передачи движения суппорту от ходового вала, а также для передачи ему продольного ускоренного хода в обе стороны от вала ускоренного хода. Продольная, поперечная подачи могут быть как ручные — от механизмов, так и автоматические, включаемые падающими рукоятками. Фартук имеет реверс подач. Имеется блокировочное устройство, предотвращающее одновременное включение продольной подачи и продольного ускоренного хода. Коробка передачКоробка передач служит для передачи вращения от коробки скоростей к коробке подач, а для станка 1П371 — также для получения ускоренного хода суппортов и медленного проворота шестерен коробки скоростей, где ускоренный ход и медленный проворот шестерен обеспечиваются передачей вращения от приемного вала коробки скоростей через клиновой ремень. Механизм медленного проворота шестерен в коробке скоростей для 1П365 подключен к гидравлической схеме станка. Коробка подачКоробка подач 3 имеет механизмы, позволяющие включать любую из 18 подач револьверного и поперечного суппортов. Коробка подач служит для сообщения суппортам различных величии подач. Управление коробкой подач гидравлическое с преселективной установкой подач. Для возможности работы суппортов с оптимальными режимами подачи каждого из них устанавливаются независимо друг от друга. ГидроприводГидропривод предназначен для переключения частот вращения шпинделя и подач суппортов, а также для принудительной, централизованной смазки станка. Гидравлическая система станка обеспечивает управление коробками скоростей и подач, а также централизованную смазку (см. раздел «Смазка станка»). Управляют гидромеханизмами станков 1П365 рычагами и маховиками. Система охлажденияБак для охлаждающей жидкости приварен к корыту с правой стороны станка. Охлаждающая жидкость подается электронасосом к шпинделю коробки скоростей. Включают насос с электропульта, расположенного на коробке скоростей. Охлаждающая жидкость подается на режущие инструменты электронасосом 20 по шлангу 10. По специальному заказу завод изготовляет дополнительный узел охлаждения в револьверную головку. В этом случае охлаждающая жидкость подается к револьверному суппорту через резиновый шланг и поступает к той грани, которая располагается напротив шпинделя. На каждой грани имеется краник, перекрывающий подачу охлаждающей жидкости. Предусмотрена возможность подвода охлаждающей жидкости через отверстие в теле инструмента. Электрооборудование станкаВ шкафу 17 расположено электрооборудование станка. Переключателем 18 станок включается в электрическую сеть. Главный электродвигатель включается и выключается кнопками «пуск» и «стоп» станции 4. Разборка токарно-револьверного станка 1П365 Для разборки коробки скоростей снимите крышку коробки, в которой расположено гидравлическое управление. Для демонтажа вала с фрикционными муфтами и вала с тормозом снимите правую крышку, шкив, разберите ось, на которой насажена вилка, разберите вилку, управляющую муфтами прямого и обратного вращения шпинделя, отсоедините большие шестерни. Демонтировать валы (как и монтировать) можно в собранном виде. При разборке шпинделя и его подшипников (после того как будут сняты гайки у подшипников и вывернут стопорный винт) для вытягивания шпинделя используйте продольный ход револьверного суппорта; при этом шпиндель соедините с револьверной головкой. Для демонтажа коробки подач в собранном виде, снятие гидравлического управления коробкой подач имеются специальные резьбовые отверстия под рым-болты. Для снятия корпуса коробки с гидравлическим управлением смещайте коробку только в горизонтальном направлении (на себя), чтобы не допустить поломки вилок. Все валы и шестерни коробки подач можно разбирать без снятия корпуса коробки со станины. Разбирайте крышки фартуков после снятия падающих рукояток. Рукоятки сдвигайте с осей в горизонтальном направлении (на себя). Разбирать большинство деталей фартуков можно не отделяя корпус фартука от суппорта. Для снятия суппорта поперечного со станины поперечные салазки сдвиньте до отказа вперед, выверните винты крепления передних и задних планок направляющих, отсоедините суппорт от фартука. Чтобы не погнуть ходовые валики, под фартук подведите подставку. Поднимайте суппорт только вверх. Устройство для защиты направляющих состоит из протектора, в котором располагается подпружиненный скребок и войлочный очиститель. Для увеличения срока службы направляющих через каждые 3...4 месяцев заменяйте и промывайте войлочный очиститель. Ремонт токарно-револьверного станка 1П365 Необходимость в капитальном ремонте определяется появлением износа направляющих станины, который сопровождается недопустимыми погрешностями при обработке деталей (конусность, бочкообразность, седловидность, овальность). Величина износа направляющих станины зависит от характера выполняемой работы: для чистовых работ ее можно считать ориентировочно равной 0,2... 0,3 мм, для черновых работ 0,4...0,7 мм. При капитальном ремонте станок разбирайте в соответствии с указаниями раздела «Разборка». Износ направляющих станины устраняйте шлифованием рабочих плоскостей на продольно-шлифовальном станке в соответствии с нормами точности по ГОСТ 17—70. Каретки обоих суппортов пришабрите к прошлифованным направляющим станины. Плоскость прилегания кареток к направляющим станины проверьте щупом 0,04 mm по всему доступному для контроля контуру; при этом щуп не должен заходить полностью между сопряженными поверхностями. «Закусывание» щупа с торцов на глубину до 20 mm допускается лишь на отдельных участках. При проверке на краску несущие пятна должны быть равномерно распределены по плоскости. Во время сборки перешабрите места сопряжения фартуков с каретками. При значительном износе направляющих станины перешлифуйте всю нижнюю плоскость кареток и пришабрите фартуки к кареткам. Прижимные планки, служащие для устранения зазоров в горизонтальной плоскости направляющих, должны плотно прилегать к плоскостям скольжения (проверьте так же, как и сопряжение станины с кареткой). Верхнюю каретку поперечного суппорта после ремонта отрегулируйте так, чтобы перемещение ее было плавным, без заеданий и рывков с приложением к рукоятке маховичка постоянного усилия не более 58,8 N. Сборкой и регулированием механизма зажима и разжима хомута револьверной головки суппорта обеспечьте свободный поворот ее на следующую позицию. В разжатом положении хомут должен подпираться шариком диаметром 8 mm, не касаясь конической поверхности револьверной головки. Механизм вывода фиксатора и разжима хомута должен работать без заеданий. При проверке зажима хомутом приложите усилие к штанге для станка 1П365 980 N, для станка 1П371 1176 N с плечом 1300 и 1000 mm соответственно. Штангу вставляйте в револьверную головку при выведенном фиксаторе; при этом револьверная головка не должна поворачиваться. Установку коробки скоростей проверьте по геометрической форме образца при обработке по ГОСТ 17—70. В случае отклонения от норм перешабрите горизонтальные и вертикальные платики на станине под коробку скоростей. Чтобы оси отверстий для инструментов в револьверной головке в рабочем положении совпадали с осью шпинделя, расточите заново каждое из шести отверстий головки до диаметра 107 mm (140 mm), запрессуйте в него втулку с отверстием 85 mm (115 mm), затем расточите отверстие до диаметра 95А (125А) соосно со шпинделем. Для растачивания применяйте приспособление, установленное на шпинделе. Правила ухода за токарным станком, чистка станка Ежедневно, по окончании смены, станок нужно очистить от стружки, а направляющие станины и суппорта— от эмульсии и грязи, протереть насухо концами и смазать тонким слоем смазки. Конические отверстия шпинделя передней бабки и пиноли задней бабки перед закреплением в них инструмента или центра нужно тщательно очистить от грязи. Эти отверстия всегда должны быть чистыми и не иметь вмятин и забоин. От их исправного состояния зависит точность работы станка. Смазка станка. Важнейшее правило ухода за станком— своевременная смазка всех трущихся частей станка. Уход за приводными ремнями. Необходимо постоянно следить, чтобы на приводные ремни не попадали смазочные материалы: засаленный ремень начинает проскальзывать по шкиву, плохо тянет и быстро срабатывается. Натяжение ремня не должно быть слишком тугим или слишком свободным. В первом случае будут сильно изнашиваться и нагреваться подшипники, во втором случае ремень будет проскальзывать. Особое внимание необходимо уделять правильности установки и действия ограждений и предохранительных приспособлений у движущихся и вращающихся частей станка. Их следует всегда содержать в исправности и не снимать во время работы станка. Электрическая схема токарного станка 1п365. Рычажное управление  Электрическая схема токарного станка 1п365. Кнопочное управление  Ведомость комплектации     Принципиальная электрическая схема токарно-револьверного станка модели 1П 365  Назначение. Для пуска, управления и защиты силовой цепи, цепей управления и сигнализации токарно-револьверного стайка. Примечание — Станок применяется для обработки чугунных и стальных изделий диаметром до 500 мм, изготовление которых требует выполнения последовательных операций: точения, сверления, растачивания, нарезания резьб и др. Основные элементы схемы: Д1, Д2 и ДЗ — приводные АД шпинделя, гидросистемы и насоса охлаждения. Примечание — Скорость шпинделя регулируется ступенчато гидросистемой, переключающей блок шестерен в коробке скоростей. Направление вращения шпинделя изменяется с помощью фрикциона, управляемого электромагнитными муфтами. Эм1, Эм2 и ЭмЗ — Электромагниты муфт изменения направления вращения шпинделя и гидротормоза (при быстрой остановке шпинделя). Примечание — Электромагниты управляют золотниками гидросистемы, включающими муфты на прямое и обратное вращение, гидротормоз. КЛ —- контактор линейный для подключения (Д1) и (Д2) к сети. РП2 — реле промежуточное цепей электромагнитов, РПЗ — реле промежуточное электромагнита тормоза (ЭмЗ), РП4 и РП5 — реле питания цепей шпинделя «вправо» и «влево», РКС — реле контроля скорости, для подготовки цепей быстрой остановки шпинделя при переключении скоростей, изменении направления вращения шпинделя и подачи суппорта. Примечание — РКС включается при разгоне (Д1) до n = (0,2...0,3)-nН РВ— реле времени, для контроля времени, необходимого для остановки (Д1). ЛО — лампа освещения (местного). Органы управления: ВН — выключатель (пакетный) насоса охлаждения, для прямого пуска (Д3). ВО — выключатель (пакетный или тумблер) освещения (местного). Кн.П, Kн.C1 — кнопки «пуск» и «стоп» (Д1) и (Д2) одновременно. Кн.С2 — кнопка «стоп» шпинделя, для остановки шпинделя при работающих (Д1) и (Д2). Кн. «вправо» и Кн. «влево» — кнопки включения правого и левого вращения шпинделя. Кн. «перекл.» — кнопка переключения. Примечание — Используется при изменении направления вращения шпинделя, скорости обработки и подачи суппорта. Скорость обработки набирается предварительно, перед нажатием Кн. «перекл.». При переключении все валы и шестерни получают медленное вращение от специального гидромеханизма медленного поворота. Режимы работы: Полуавтоматический. • Кн. «вправо» и Кн. «влево» — изменение направления вращения шпинделя, • Кн. «перекл.» — переключение направления вращения шпинделя, скорости обработки изделия и подачи суппорта.     ЗаключениеВ данной курсовой работе были рассмотрены основные технические характеристики станка 1П365, принципиальная схема, работа схемы станка. ЛитератураСправочник по металлорежущим станкам. Электрооборудование металлообрабатывающих станков, принципиальная электрическая схема токарно-револьверного станка модели 1П365. Презентация, доклад Токарно-револьверный станок мод. 1п365. |