Дорожно-строительное производство. Максим Скориков. Ф гбоу во Кубанский государственный технологический университет

Скачать 2.2 Mb. Скачать 2.2 Mb.

|

Расчет 1:  = 39,60 м3/смену. = 39,60 м3/смену.Формирование дорожно-строительных отрядов На основании данных технологических карт формируем предварительные составы дорожно-строительных отрядов ДСО №1 для экскаватора и ДСО №2 для скрепера. Предварительный состав ДСО №1 представлен в таблице 2.5. Предварительный состав ДСО №2 представлен в таблице 2.6. Т  аблица 2.5 – Состав ДСО №1 аблица 2.5 – Состав ДСО №1

Таблица 2.6 – Состав ДСО №2

Составление технологической схемы производства работ Технологическая схема производства работ для ДСО №2 представлена на листе графической части. При построении учтено условие о недопущении пересечения линий работ взаимосвязанных машин. Сведения о рабочих приняты из соответствующих параграфов ЕНиРа. Уточнение состава дорожно-строительного отряда После корректировки потребного количества дорожно-строительных машин формируем дорожно-строительный отряд, состав которого представлен в таблице 2.7. Состав рабочих сформированного отряда представлен в таблице 2.8. Технические характеристики дорожно-строительных машин отряда представлены в таблице 2.9. Т  аблица 2.7 – Состав ДСО №2 аблица 2.7 – Состав ДСО №2

Таблица 2.8 – Состав рабочих ДСО №2

Таблица 2.9 – Технические характеристики машин ДСО №2

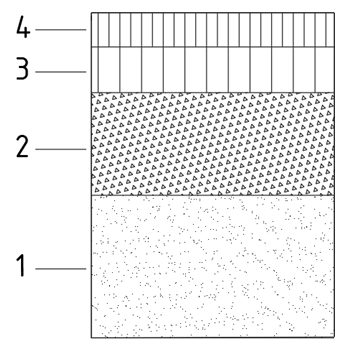

Контроль качества земляных работ Контроль качества земляных работ Контроль качества работ по устройству земляного полотна осуществляется согласно [3]. До начала работ по сооружению земляного полотна должно быть проверено соответствие принятых в проекте и действительных показателей состава (крупность частиц, пластичность глинистых грунтов) и состояния (влажность, плотность) грунтов в карьерах, резервах, выемках, естественных основаниях. При наличии в зоне работ склонов и откосов круче 1:3, а также слабых грунтов следует проверять нивелированием отсутствие осадок и сдвигов земляного полотна в период строительства. При операционном контроле качества сооружения земляного полотна следует проверять: правильность размещения осевой линии поверхности земляного полотна в плане и высотные отметки; толщину снимаемого плодородного слоя грунта; плотность грунта в основании земляного полотна; влажность используемого грунта; толщину отсыпаемых слоев; однородность грунта в слоях насыпи; плотность грунта в слоях насыпи; ровность поверхности; поперечный профиль земляного полотна (расстояние между осью и бровкой, поперечный уклон, крутизну откосов); правильность выполнения водоотводных и дренажных сооружений, прослоек, укрепления откосов и обочин. Проверку правильности размещения оси земляного полотна, высотных отметок, поперечных профилей земляного полотна, обочин, водоотводных и дренажных сооружений и толщин слоев следует производить не реже чем через 100 м (в трех точках на поперечнике), как правило, в местах размещения знаков рабочей разбивки с помощью геодезических инструментов и шаблонов. Плотность грунта следует контролировать в каждом технологическом слое по оси земляного полотна и на расстоянии 1,5-2,0 м от бровки, а при ширине слоя более 20 м - также в промежутках между ними. Контроль плотности грунта необходимо производить на каждой сменной захватке работы уплотняющих машин, но не реже чем через 200 м при высоте насыпи до 3 м не реже чем через 50 м при высоте насыпи более 3 м. Контроль плотности верхнего слоя следует производить не реже чем через 50 м. Дополнительный контроль плотности необходимо производить в каждом слое засыпки пазух труб, над трубами, в конусах и в местах сопряжения с мостами. К  онтроль плотности следует производить на глубине, равной 1/3 толщины уплотняемого слоя, но не менее 8 см. онтроль плотности следует производить на глубине, равной 1/3 толщины уплотняемого слоя, но не менее 8 см.Отклонения от требуемого значения коэффициента уплотнения в сторону уменьшения допускаются не более чем в 10 % определений от их общего числа и не более чем на 0,04. Контроль влажности используемого грунта следует производить, как правило, в месте его получения (в резерве, карьере) не реже одного раза в смену и обязательно при выпадении осадков. Плотность и влажность грунта следует определять по ГОСТ 5180-84. Для текущего контроля допускается использовать ускоренные и полевые экспресс-методы и приборы. Однородность грунта следует контролировать визуально. При изменении однородности грунта его тип, вид и разновидность следует определять по ГОСТ 25100-82. Ровность поверхности земляного полотна контролируется нивелированием по оси и бровкам в трех точках на поперечнике не реже чем через 50 м. Поверхность основания земляного полотна и промежуточных слоев насыпи в период строительства не должна иметь местных углублении, в которых может застаиваться вода.  Безопасность жизнедеятельности при производстве земляных работ Безопасность жизнедеятельности при производстве земляных работ В целях обеспечения безопасности и здоровых условий труда в РФ был принят СНИП 12-04-2002 от 1 января 2003 г. «Безопасность труда в строительстве». Общим правилом является воспрещение допуска рабочих к каким бы то ни было работам без вводного инструктажа и инструктажа на рабочем месте по технике безопасности. На особо опасных работах проверка знаний рабочих о безопасных способах работы проводится повторно, не реже одного раза в год. Общие требования техники безопасности: проверка технической готовности машины; осмотр машины после окончания работы; устранение обнаруженных технических неисправностей; работа машин только с наличием сигнального устройства. По окончании работ машину необходимо осмотреть и выполнить операции технического обслуживания. Для исключения возможности запуска машины посторонними лицами должны быть выключены и заперты пусковые приспособления, рубильники и пульты управления. Во избежание аварий не реже одного раза в неделю осматривают стальные тросы и цепи, а также гидросистему экскаваторов, бульдозеров, скреперов, тракторных погрузчиков и других машин; через каждые 12 месяцев испытывают на прочность тросы грузоподъемных машин. Для прицепных машин должна быть исключена произвольная отцепка от тягача. К управлению дорожными машинами допускаются рабочие не моложе 18 лет, прошедшие медицинское освидетельствование и имеющие удостоверение на право управления машинами (а в отдельных случаях — и водительские права). Основные правила при работе землеройно-транспортных машин: приближение машин на расстояние менее 1 м к откосу свежеотсыпанной насыпи и менее чем 0,5 м к откосу выемки не допускается; при комплексной работе нескольких машин интервал между ними в одном звене должен быть не менее 2 м; при работе на косогорах с поперечным уклоном свыше 30° разработка грунта запрещается; при работе машин с унифицированным гидроприводом машинисту не разрешается работать, если трубопроводы неисправны или имеется течь масла через стенки гибких шлангов; не разрешается смазывать и регулировать машину на ходу.  Условия строительства дорожной одежды автомобильной дороги Условия строительства дорожной одежды автомобильной дорогиКонструкция дорожной одежды Конструкция дорожной одежды для данного курсового проекта представлена на рисунке 5.1. 4  ) Горячий плотный мелкозернистая асфальтобетонная смесь ) Горячий плотный мелкозернистая асфальтобетонная смесь3) Горячая пористая крупнозернистая асфальтобетонная смесь 2) Щебень 1) Песчано-гравийная смесь Рисунок 5.1 – Конструкция дорожной одежды Охарактеризуем каждый слой дорожной одежды с помощью нормативных документов. 1) Для устройства дополнительного слоя основания применяем песчано-гравийную смесь 1-го класса по зерновому составу. Согласно ГОСТ 23735 - 2014 [3] он имеет следующие характеристики: группа песка по крупности – «средний»; группа гравия по крупности – «средний»; содержание зерен гравия – 40%; содержание пылевидных и глинистых частиц – 5%; модуль крупности песка – 2,5; модуль крупности гравия – 70; насыпная плотность песка 1620 кг/м3. 2) Для устройства основания применяем щебень фракции 40-70 ГОСТ 32703-2014 [6]: плотностью 1,35 г/см3; марка щебня в зависимости от содержания зерен пластинчатой и игловатой формы 15% -Л20; Группа щебня 3: содержание полностью дробленых зерен, 90 %; содержание полностью и частично дробленых зерен, 95 % по массе; содержание зерен полностью окатанной формы, 1%. С  одержание пылевидных и глинистых частиц у щебня из гравия и валунов маркой М800 0,5% по массе. одержание пылевидных и глинистых частиц у щебня из гравия и валунов маркой М800 0,5% по массе.3) Для устройства нижнего слоя покрытия применяем крупнозернистую асфальтобетонную смесь по ГОСТ 9128 – 2013 [5]: - БНД – 90/130; пористый II марки; предел прочности на сжатие при: а) 20 ⁰С – 2,2 МПа; б) 50 ⁰С – не нормируется; в) 0 ⁰С – 12,0 МПа; коэффициент водостойкости – не нормируется; сдвигоустойчивость не нормируется. 4) Для устройства верхнего слоя покрытия применяем плотный мелкозернистый асфальтобетон по ГОСТ 9128 – 2013 [5]: - БНД – 90/130; тип Б, с содержанием щебня 50%; плотный I марки; предел прочности на сжатие при: а) 20⁰С – 2,2 МПа; б) 50⁰С – 1,0 МПа; в) 0⁰С – 12,0 МПа; коэффициент водостойкости – 0,85; сдвигоустойчивость – 0,81. 5) Для устройства обочин применяем легкий суглинок с числом пластичности 8. Для укрепленной обочины применяем щебень фракции 20-40 ГОСТ 32703-2014 [6]: плотностью 1,35 г/см3; марка щебня в зависимости от содержания зерен пластинчатой и игловатой формы 15% -Л20;  Технология и организация строительства дорожной одежды Технология и организация строительства дорожной одеждыОпределение сменного типа и скорости потока по строительству дорожной одежды Так как длина сменной захватки при устройстве земляного полотна слишком мала, то длину сменной захватки для строительства дорожной одежды назначаем 400 м. Определение видов и объемов работ Перед тем как начинать строительство дорожной одежды, необходимо вычислить требуемые объемы и виды материалов. Потребность в материалах определяется с помощью поперечника автомобильной дороги и длины захватки. Для наглядности строим таблицу, где указываем объемы материалов как на захватку (400 м), так и на всю длину автомобильной дороги (10000 м). Таблица 6.1 – Потребность в материалах и изделиях

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||