напряжение в материалах (1). исследование и разработка технологии контроля напряжений в материалах и изделиях из трубных сталей

Скачать 3.65 Mb. Скачать 3.65 Mb.

|

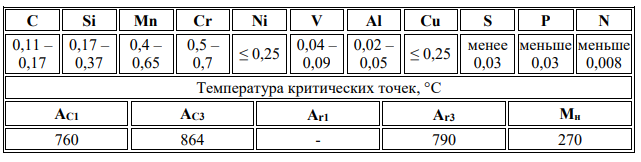

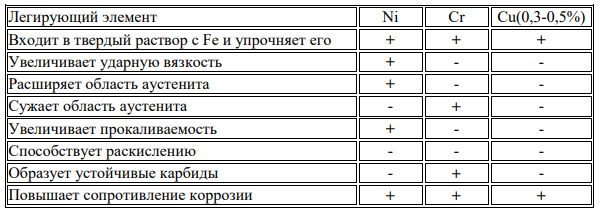

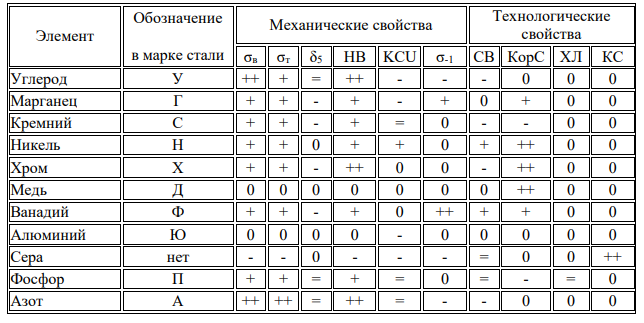

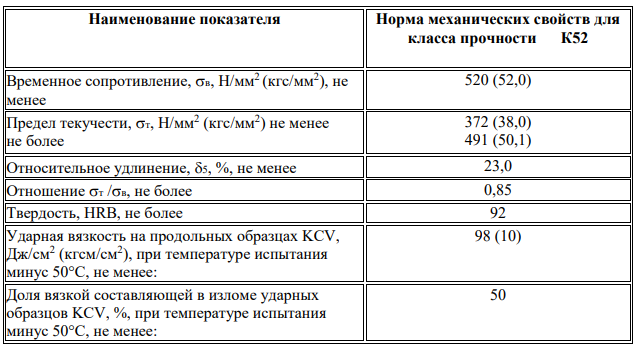

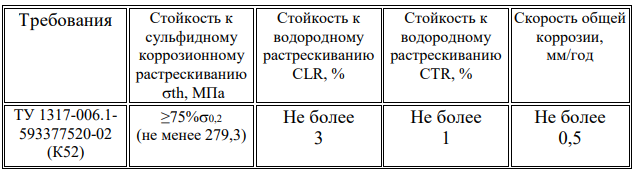

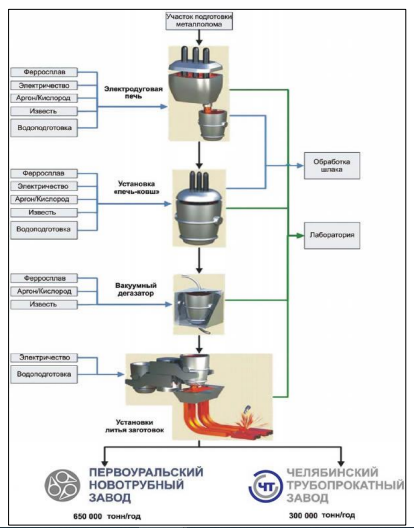

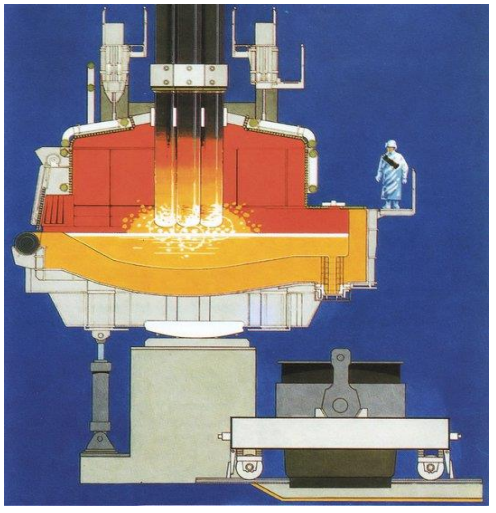

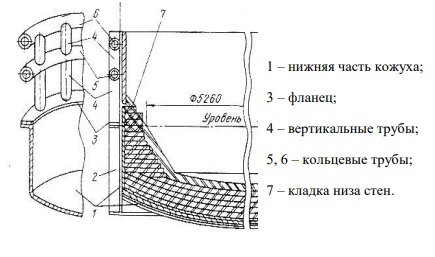

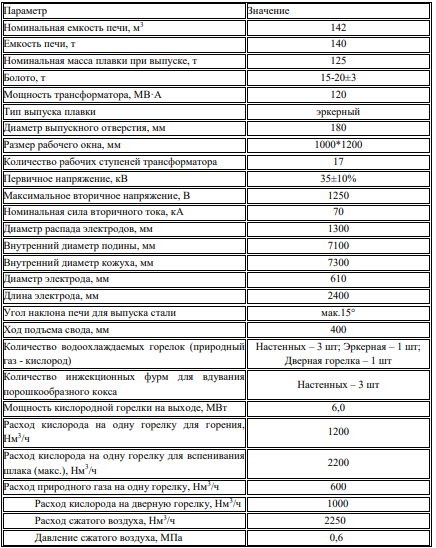

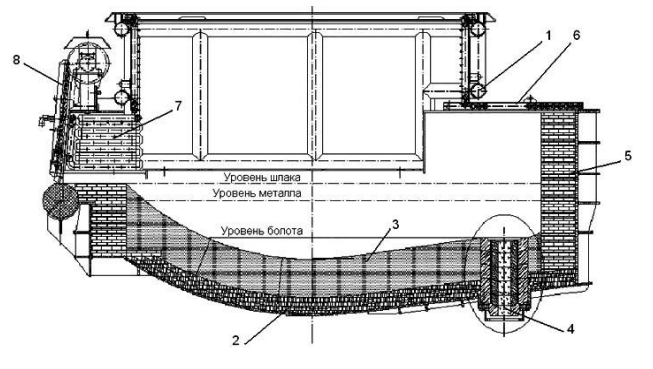

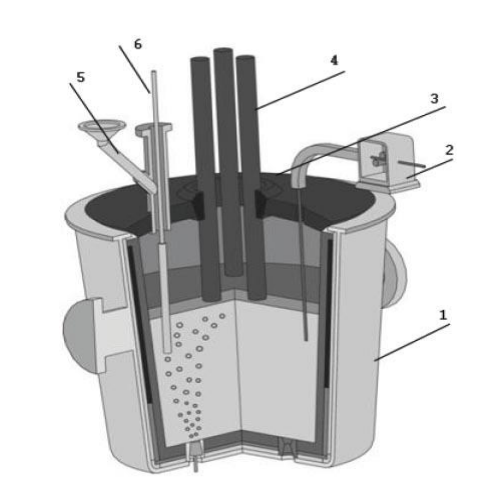

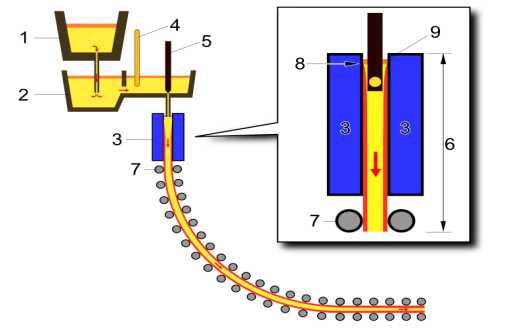

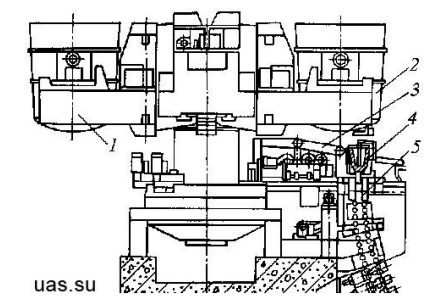

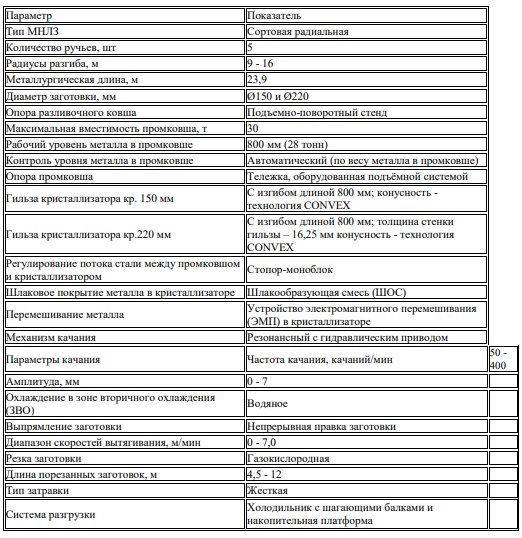

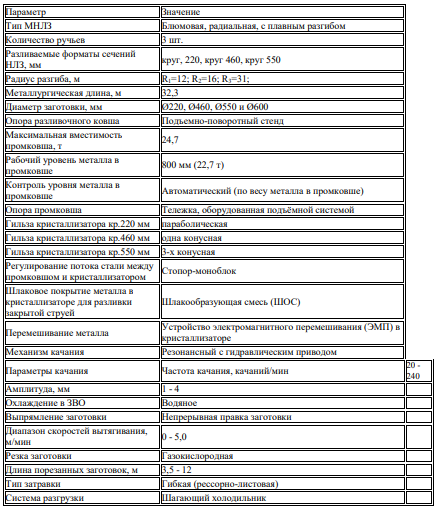

1 2 ТЕМА: «ИССЛЕДОВАНИЕ И РАЗРАБОТКА ТЕХНОЛОГИИ КОНТРОЛЯ НАПРЯЖЕНИЙ В МАТЕРИАЛАХ И ИЗДЕЛИЯХ ИЗ ТРУБНЫХ СТАЛЕЙ» СОДЕРЖАНИЕ ГЛАВА 1. ОБЩАЯ ХАРАКТЕРИСТИКА СТАЛИ 13ХФА И ЕЕ ПРИМЕНЕНИЕ 1.1 Химический состав и свойства стали 1.2 Особенности легирования стали 13ХФА 1.3 Условия эксплуатации и требования, предъявляемые к изделиям 1.4. Проблемы и перспективы разработки технологии контроля напряжений в материалах ГЛАВА 2. ПРОИЗВОДСТВО НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ 2.1 Краткая характеристика ЭСПК «Железный озон 32» 2.2 Выплавка стали 2.3 Внепечная обработка стали 2.4 Разливка стали на машинах непрерывного литья заготовок ГЛАВА 3. ИЗГОТОВЛЕНИЕ БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ 3.1 Перечень технологических операций при производстве горячекатаных труб 3.2 Нагрев и прошивка заготовок в гильзы 3.3 Прокатка гильз на пилигримовом стане 3.4 Прокатка труб на калибровочном стане ГЛАВА 1. ОБЩАЯ ХАРАКТЕРИСТИКА СТАЛИ 13ХФА И ЕЕ ПРИМЕНЕНИЕ 1.1 Химический состав и свойства стали Сталь 13ХФА относится к жаропрочным низколегированным сплавам. Он классифицируется как низкоуглеродистая конструкционная коррозионно-хладостойкая легированная сталь. Отличается особыми свойствами металла. Изделия из этого материала отличаются особыми эксплуатационными характеристиками. Они хладостойкие, обладают повышенной защитой от коррозии, устойчивы к сульфидному растрескиванию и образованию водородных трещин, не восприимчивы к различным внешним воздействиям. В целом они являются особо прочными и надежными элементами трубопроводной системы и предназначаются для эксплуатации в условиях высокой химической активности и низких температур среды. Подобные свойства отводам 13ХФА придают технологические раскисляющие примеси: кремний, марганец - и легирующие элементы: никель, хром, медь. Содержание вредной примеси серы составляет менее 0,03%, на что указывает литера “А” (высококачественная) в конце маркировки стали. Химический состав и эксплуатационные характеристики стали 13ХФА регламентируются нормами ГОСТ 8732-78 и ГОСТ 8731-74. У данной стали существуют следующие заменители: 15ХФА, 20ХФА, 09СФА. Они также надежны и обладают похожими техническими свойствами. Химический состав и температура критических точек стали приведены в таблице 1.1. Таблица 1.1 – Химический состав и критические точки стали 13ХФА, %  Сталь 13ХФА имеет феррито-перлитную структуру, преимущественно округлой формы, полосчатость определяется общей ориентировкой структуры в направлении деформации без чётко выраженных полос. Сталь 13ХФА применяется для производства бесшовных горячедеформированных труб с обычной и повышенной коррозионной и хладостойкостью, а также для изготовления трубных заготовок и трубопроводной арматуры (отводов, тройников, фланцев, переходов и других комплектующих). Все эти изделия предназначены в основном для нефтяной и газовой промышленности. Там их применение довольно распространено, они используются: в системах, транспортирующих нефть и газ; в технологических промысловых трубопроводах, перекачивающих нефть и нефтепродукты; в оборудовании, поддерживающем пластовое давление в климате Крайнего Севера: - при температуре воздуха от минус 60° до плюс 40°С; - с температурой транспортируемых веществ от 5° до 40°С; - при рабочем давлении до 7,4 МПа. во внутрипромысловых трубопроводах, доставляющих сырую нефть из скважин; в газопроводах и напорных нефтепроводах, работающих под давлением около 4,6 МПа. 1.2 Особенности легирования стали 13ХФА Выгодным свойством стали 13ХФА является проявление качественных свойств при низком уровне легирования. Это определяет получение ценных свойств материала при относительно небольших затратах на легирующие элементы. В состав стали входят 11 веществ. Легирующие элементы: Хром Никель Медь Ванадий Технологические раскисляющие примеси: Кремний Марганец Прочие составляющие, представленные в небольшом количестве: Углерод Сера Фосфор Алюминий Азот Сталь 13ХФА является хромсодержащей. Этот металл образует аморфную плёнку трёхвалентного гидроксида хрома, который покрывает поверхность стали, скрепляет между собой кристаллы карбоната железа, предохраняет их от растворения средой и не позволяет проникать активным компонентам среды внутрь плёнки. Присутствие небольшого количества хрома стабилизирует структуру твердых карбидов. Это улучшает отклик стали на термообработку. Хром затрудняет рост зерна при нагреве, повышает механические свойства сталипри статической и ударной нагрузке, повышает прокаливаемость и жаростойкость, режущие свойства и стойкость на истирание. Присутствие никеля в легированных сталях способствует увеличению прочности и улучшению структуры. Он также улучшает коррозионную стойкость стали. К сожалению, никель имеет склонность разупрочнять сталь графитизируя любые присутствующие карбиды. Так как никель и хром обладают противоположными свойствами, их часто используют в сочетании (хромо-никелевые стали). Их преимущества дополняют друг друга, в то время как их нежелательные воздействия взаимно уравновешиваются. Медь вплоть до 0,5 % содержания улучшает коррозионную стойкость легированных сталей. Ванадий усиливает влияние других присутствующих легирующих элементов и сам оказывает на легированные стали множество самых разнообразных воздействий: - его присутствие способствует формированию твердых карбидов; - стабилизирует мартенсит в закаленных сталях и таким образом улучшает прокаливаемость и увеличивает предельное критическое сечение стали; - уменьшает рост зернистости при термообработке и процессах горячей обработки; - улучшает усталостную прочность сталей. Постоянные (технологические) примеси являются обязательными компонентами сталей и сплавов, что объясняется трудностью их удаления как при выплавке (Р,S), так и в процессе раскисления (Si, Mn) или из шихты - легированного металлического лома. К постоянным примесям относят марганец, кремний, серу, фосфор, а также кислород, водород и азот. Марганец вводят в стали как технологическую добавку для повышения степени их раскисления и устранения вредного влияния серы. Марганец считается технологической примесью, если его содержание, не превышает0,8%. Марганец как технологическая примесь существенного влияния на свойства стали не оказывает. Кремний также вводят в сталь для раскисления. Содержание кремния как технологической примеси обычно не превышает 0,37%. Кремний как технологическая примесь влияния на свойства стали не оказывает. В сталях, предназначенных для сварных конструкций, содержание кремния не должно превышать 0,12-0,25%. Пределы содержания серы как технологической примеси составляют 0,035-0,06%. Повышение содержания серы существенно снижает механические и физико-химические свойства сталей, в частности, пластичность, ударную вязкость, сопротивление истиранию и коррозионную стойкость. При горячем деформировании сталей и сплавов большое содержание серы ведет к красноломкости. Кроме того, повышенное содержание серы снижает свариваемость готовых изделий. Пределы содержания фосфора как технологической примеси составляют 0,025-0,045%. Фосфор, как и сера, относится наиболее вредным примесям в сталях и сплавах. Увеличение его содержания, даже на доли процента, повышая прочность, одновременно повышает текучесть, хрупкость и порог хладноломкости и снижает пластичность и вязкость. Вредное влияние фосфора особенно сильно сказывается при повышенном содержании углерода. В таблице 1.2 показано влияние легирующих элементов стали 13ХФА на её свойства. Таблица 1.2 – Влияние легирующих элементов на свойства стали  Таблица 1.3 показывает примерное влияние отдельных компонентов стали в количествах, содержащихся в малоуглеродистой и низколегированной стали без учета совместного действия нескольких компонентов. Знаки обозначают: (+) - повышает; (++) - значительно повышает; (-) - снижает; (=) - значительно снижает; (0) - не оказывает заметного влияния. Таблица 1.3 – Влияние отдельных компонентов на свойства стали (для малоуглеродистой и низколегированной стали)  Примечания: σв-предел прочности; σт- предел текучести; δ5- относительное удлинение; HB – твёрдость; KCU - ударная вязкость; σ-1 - усталостная прочность; СВ – свариваемость; КоррС - коррозионная стойкость; ХЛ – хладноломкость; КС – красностойкость. 1.3 Условия эксплуатации и требования, предъявляемые к изделиям Строительство и проектирование долговечных и надежных трубопроводов в условиях северной суровой климатической зоны собой представляет достаточно сложной задачей. Ведь эксплуатации и условия здесь достаточно суровые, а системы, в основном, транспортируют соответственные агрессивные вещества. В такой ситуации возникает необходимость найти сплав, трубы и детали из которого способны обеспечить высокую надежность магистрали и при этом будут доступные по стоимости. Решение было найдено в стали 13ХФА. Трубы нефтегазопроводные используются преимущественно для добычи газонефтяных продуктов. Согласно ГОСТ 8732-78 этот вид изделий отличается от обычных аналогов стойкостью к коррозионному воздействию и отличными механическими характеристиками, при этом отдельные марки продукции подвергаются обязательному испытанию. Трубы выпускаются длиной от 4 до 12,5 м. При их изготовлении используется сталь марок 20ФА, 20А, 20С, 13ХФА. ТУ 14-161-148-94 предусматривает ряд правил способа изготовления и испытания конечного продукта. Согласно нормам изделия выпускаются диаметрами, величина которых лежит в пределах от 57 до 426 мм, а толщина их стенки – 6–16 мм. Трубы сероводородные испытываются на прочность и проходят дефектоскопию. Специалисты тестируют изделия посредством гидравлического воздействия, проводят анализ коррозийной стойкости и сульфидного растрескивания. Некоторые марки подвергаются обязательной термообработке, это условие отражено в своде правил, которые регламентируют производство данного вида труб. Изделия, как правило, выполняются из конструкционной легированной стали, нескольких марок, но преимущественно это сталь 13ХФА. Механические свойства металла труб из стали 13ХФА обеспечиваются термической или термомеханической обработками и должны соответствовать по ТУ 1317-006.1-593377520-02 указанным в таблице 1.4 требованиям. Таблица 1.4 - Механические свойства металла труб  Металл, по толщине стенки и длине труб, должен иметь микроструктуру, представленную мелкими зернами феррита и перлита с зернистой формой карбидов. Наличие мартенсито-бейнитной микроструктуры не допускается. Размер зерна металла труб должен быть не крупнее размера зерна, соответствующего девятому номеру шкалы 1 ГОСТ 5639 (рисунок 1.1)  Рисунок 1.1 – Размер зерна №9 по ГОСТ 5639, ×100 Требования, предъявляемые к коррозионной стойкости, приведены в таблице 1.5. Таблица 1.5 – Требования коррозионной стойкости для труб из 13ХФА  1.4. Проблемы и перспективы разработки технологии контроля напряжений в материалах Разработка и внедрение метода, средств и технологии контроля напряжений в материалах и изделиях из трубных сталей связана с тем, что это позволит: - обеспечить надежность объектов магистральных трубопроводов; - повысить эффективность неразрушающего контроля объектов магистральных трубопроводов; - снизить эксплуатационные затраты. Необходимость проведения работы связана с тем, что: - в процессе эксплуатации объектов МГ возникают непроектные нагрузки, вызывающие негативные изменения напряженно-деформированного состояния и аварии; - причины изменения НДС: возникновение периодических нестационарных режимов эксплуатации МГ, сочетанные воздействия (в том числе динамические) грунта на газопровод и наоборот, развитие дефектов, русловые процессы и др.; - оценка технического состояния объектов МГ требует инструментального контроля НДС. Обоснование возможности получения ожидаемого эффекта. Сокращение затрат от внедрения предложенной технологии в организации при выполнении ремонтных работ по устранению аварий и инцидентов по причине непроектных нагрузок на трубопроводы с обеспечением приемлемой оперативности получения диагностической информации. Для многих устройств контроля НДС металла характерными являются: — статический (пошаговый) режим измерения диагностических параметров, недостаточная производительность контроля НДС металла при технической диагностике крупногабаритных металлоконструкций; — существование некоторых ограничений для методов и требование специальных условий проведения контроля НДС металла. В практике технической диагностики крупногабаритных металлоконструкций наиболее эффективными являются технические средства, позволяющие проводить непрерывный контроль НДС металла (динамический режим — сканирование). ГЛАВА 2. ПРОИЗВОДСТВО НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ 2.1 Краткая характеристика ЭСПК «Железный озон 32» Производство непрерывнолитой заготовки для получения горячекатаных бесшовных труб на ОАО «ЧТПЗ» осуществляется на ОАО «Первоуральский новотрубный завод» (входит в «Группу ЧТПЗ»). В ноябре 2010 года «Группа ЧТПЗ» запустила в эксплуатацию новый современный электросталеплавильный комплекс "Железный Озон 32" на ПНТЗ. С выходом комплекса на полную мощность в 2011 году, он обеспечивает до 75% требуемых ЧТПЗ объемов заготовки для производства бесшовных труб (рисунок 2.1).  Рисунок 2.1 – ЭСПК «Железный озон 32» на ОАО « ПНТЗ» (г. Первоуральск) Затраты на проект: 700 миллионов долларов США; Мощность: 950 000 тонн в год; Количество сотрудников: 340 человек; Площадь всего комплекса занимает 80 000 м2 (площадь цеха - 50 000 м2). Основным поставщиком оборудования и технологии для проекта является SMS-DEMAG AG, Дюссельдорф, Германия – один из мировых лидеров в производстве оборудования для всего металлургического цикла: от производства стали и проката до горячей и холодной отделки. Электросталеплавильный комплекс (ЭСПК) имеет в своем составе три отделения: выплавки полупродукта и подготовки металлолома; внепечной обработки стали; непрерывной разливки стали. Состав оборудования современного ЭСПЦ. В состав комплекса входят следующие основные металлургические агрегаты: сверхмощная электродуговая печь емкостью 120 тонн с эркерным выпуском, установка ковш-печь, двухкамерный танковый вакууматор стали и две разливочные машины (сортовая и блюмовая). Для обеспечения производства круглых непрерывнолитых заготовок в состав электросталеплавильного комплекса входят: скрапной двор емкостью до 27 тыс. тонн металлолома, известковообжиговое отделение производительностью до 300 тонн обожженной извести в сутки и участок замедленного охлаждения непрерывнолитых заготовок. Технологический процесс производства трубной заготовки включает в себя: - подготовку металлолома к плавке; - выплавку жидкого полупродукта в дуговой сталеплавильной печи (ДСП); - доводку стали до нужного качества в агрегате "печь-ковш"; - дегазацию жидкой стали (при необходимости) в вакууматоре камерного типа; - непрерывную разливку стали на МНЛЗ. Краткий технологический процесс производства непрерывнолитых заготовок представлен на рисунке 2.2.  Рисунок 2.2 – Схема производственного процесса ЭСПК ОАО «ПНТЗ» 2.2 Выплавка стали В настоящее время для массовой выплавки стали применяют дуговые электропечи, питаемые переменным током. Именно в них выплавляют основную часть высококачественных легированных сталей. В электропечи можно получать легированную сталь с низким содержанием серы и фосфора, неметаллических включений, при этом потери легирующих элементов значительно меньше. В процессе электроплавки можно точно регулировать температуру металла и его состав, выплавлять сплавы почти любого состава. Электрические печи обладают существенными преимуществами по сравнению с другими сталеплавильными агрегатами, поэтому высоколегированные инструментальные сплавы, нержавеющие шарикоподшипниковые, жаростойкие и жаропрочные, а также многие конструкционные стали выплавляют только в этих печах. Мощные электропечи успешно применяют для получения низколегированных и высокоуглеродистых сталей мартеновского сортамента. Все более широкое применение электроплавки в металлургии обусловливается рядом существенных преимуществ перед конвертерным и мартеновским способами: - возможность создания в печи любой газовой атмосферы: окислительной, восстановительной, нейтральной; при необходимости плавку можно вести в вакууме; - возможность концентрировать высокую тепловую мощность в сравнительно небольшом объеме печи, благодаря чему - повышается степень использования тепла; - удается достичь высоких температур в реакционной зоне - 2000- 3000°С (необходимых для плавления тугоплавких металлов и сплавов); - значительно проще и удобнее осуществлять регулирование теплового режима плавки; - строительство электрических печей требует значительно меньших капитальных затрат по сравнению с мартеновскими. Наиболее распространенными для получения сталей являются трехфазные, трехэлектродные основные печи с непроводящей подиной емкостью от 0,5 до 200 т. В ЭСПК «Железный озон 32» используется дуговая сталеплавильная печь производства фирмы SMS –Demag производительностью 120 тонн. (рисунок 2.3)  Рисунок 2.3 – Дуговая сталеплавильная печь ДСП-120 Дуговая печь состоит из следующих частей: - нижнего кожуха, футерованного огнеупорными изделиями, с системой эркерного выпуска; - верхнего кожуха с водоохлаждаемыми панелями; - водоохлаждаемого свода, состоящего из большого водоохлаждаемого и малого неохлаждаемого, футерованного изделиями из огнеупорного бетона; - механизма наклона печи для слива металла и скачивания шлака; - механизма подъема и отворота свода для загрузки шихты; - механизмов перемещения электродов; - короткой сети (вторичный токоподвод) для передачи тока от выводов вторичных обмоток трансформатора до рабочих концов электродов. Кожух печи выполнен в виде сменной двухсекцонной конструкции и включает верхнюю и нижнюю части. Нижняя часть, является опорой кладки пода, её делают из стальных листов, и верхняя часть (выше порога рабочего окна), является опорой стеновых водоохлаждаемых панелей, её выполняют в виде решетчатого каркаса, он изготавливается из горизонтальных и вертикальных труб, они опираются на фланец нижней части кожуха (рисунок 2.4).  Рисунок 2.4 – Кожух печи Технические характеристики дуговой сталеплавильной печи SMS – Demag (ДСП-120) приведены в таблице 2.1. Таблица 2.1 – Технические характеристики ДСП  Для отделения окислительного шлака от металла в современных дуговых сталеплавильных печах используют эркерные устройства. Схема дуговой сталеплавильной печи с эркерным выпуском металла приведена на рисунке 2.5.  Рисунок 2.5 – Схема дуговой сталеплавильной печи с эркерным выпуском металла: 1 - каркас; 2 - арматурный слой подины; 3 - рабочий слой подины; 4 - эркерный канал; 5 - стенка эркера; 6 - свод эркера; 7 - арка рабочего окна; 8 - заслонка рабочего окна. В электропечи выплавляют полупродукт углеродистых и низколегированных сталей. Выплавка ведется одношлаковым процессом, методом переплава подготовленной металлошихты, загружаемой на «болото» жидкого металла и шлака от предыдущей плавки. Происходит это следующим образом. Металлолом, поступивший на завод в железнодорожных вагонах или автомобилях, а также собственный оборотный лом (отходы ЭСПК, трубопрокатного производства ПНТЗ), с участка ломоподготовки (шихтового отделения) после сортировки и переработки загружаются в бадью. Загрузка лома в печь осуществляется следующим образом: поднимаются электроды, опускаемые в печь через отверстия в своде, отводится свод, литейный кран высыпает лом из завалочной бадьи в печь (рисунок 2.6).  Рисунок 2.6 – Завалочная бадья (вместимость 60 тонн) После завалки лома, на графитированные электроды печи подается напряжение для создания дуги и плавления лома. Кроме того, в печь подается кислород и природный газ с целью ускорения процесса плавления лома и перемешивания жидкой ванны. По достижении полного расплавления лома замеряют температуру металла и отбирают пробу на химический анализ, который проводят в экспресс-лаборатории в течение 3-5 мин. Металл с температурой 1600-1650°С сливают в сталеразливочный ковш. Во время выпуска стали в ковш вводятся шлакообразующие материалы (известь, боксит, плавиковый шпат), кокс, а также ферросплавы. Шлакообразующие материалы с коксом образуют пенистый шлак, который выполняет две функции: защищает стены печи от электрических дуг, повышая их стойкость, и обеспечивает удаление фосфора из стали. Ковш со 120 т. жидкой стали-полупродуктом на сталевозе вывозят изпод печи и передают в отделение внепечной обработки. Неорганизованные дымовые газы, образующиеся во время завалки металлошихты, собираются в крышном зонте, расположенном в фермах здания печного пролета, и газоходом отводятся на газоочистку. 2.3 Внепечная обработка стали В состав отделения внепечной обработки на ЭСПК «Железный озон 32» входят агрегат комплексной обработки стали (АКП) и установке вакуумной обработки стали (УВОС). В пролете внепечной обработки установлены три мостовых литейных крана фирмы Konecrane (Финляндия), обеспечивающих выполнение необходимых подъемно-транспортных операций по обеспечению передачи стальковшей и промковшей для всех агрегатов (ДСП, АКП, вакууматор и две МНЛЗ). В процессе внепечной обработки производится доводка металла по химическому составу, удаление серы, удаление неметаллических включений, а также модифицирование металла. Металл нагревают путем подачи напряжения на графитированные электроды установки «печь-ковш» до температуры, необходимой для его обработки на установке вакуумирования стали и разливке на МНЛЗ. Ферросплавы и шлакообразующие материалы в ковш отдаются по специальной системе подачи сыпучих материалов, а порошковая и алюминиевая проволока подается в ковш через трайб-аппараты. В процессе обработки стали на АКП в ковш на поверхность расплава присаживают шлакообразующие и легирующие материалы, шлак раскисляют порошками кокса, ферросилиция или алюминия. Содержание углерода корректируют присадками порошка кокса на зеркало металла. Во время всего цикла обработки производят перемешивание металла путем продувки аргона через пористые пробки в днище ковша для выравнивания температуры и химического состава по всему объему металла (рисунок 2.7). После подогрева металла до заданной температуры (для разливки стали) и получения необходимого химического состава металла сталевоз отводят от АКП, поднимают сталеразливочный ковш литейным краном и ставят на консоли (подвески) поворотного стенда одной из двух МНЛЗ.  Рисунок 2.7 – Общая схема установки ковш-печь: 1 - сталеразливочный ковш; 2 -трайб-аппарат; 3-свод агрегата ковш-печь; 4-графитированные электроды; 5- воронка подачи сыпучих материалов; 6- аварийная фурма При выплавке стали, для которой заданы повышенные требования по содержанию газов, металл после обработки на АКП подвергают вакуумной дегазации в камерном вакууматоре (рисунок 2.8). В процессе вакуумирования стали производится дегазация – удаление из стали газов (водород, азот и кислород). Сталеразливочный ковш с жидким металлом помещают в герметичную камеру и насосами откачивают воздух. Таким образом, достигают разряжения, которое необходимо для эффективного удаления газов из металла. Параллельно ведется продувка металла аргоном с целью интенсификации этого процесса. Основная идея технологии вакуумной обработки стали исходит из термодинамической возможности смещения равновесия химических реакцийв сторону выделения газообразных продуктов в результате снижения атмосферного давления. Прежде всего, это относится к растворенному в стали водороду, азоту, а также кислороду. При этом в результате химической реакции с углеродом кислород выделяется из расплава в виде оксидов углерода, обеспечивая наряду с раскислением обезуглероживание стали.  Рисунок 2.8 – Общая схема камерного вакууматора: 1 – сталеразливочный ковш; 2 – вакуумная камера; 3– крышка вакуумной камеры; 4 – кислородная фурма; 5 – устройство для подачи сыпучих под вакуум. Данное обстоятельство представляет особый интерес при производстве стали с особо низкой концентрацией углерода, а также высокохромистых низкоуглеродистых сплавов. При производстве стали с особо низкой концентрацией углерода растворенного в расплаве кислорода недостаточно для проведения глубокого обезуглероживания. Поэтому его вводят в металл под вакуумом через специальную кислородную фурму. После обработки металла ковш с жидкой сталью помещают на МНЛЗ. 2.4 Разливка стали на машинах непрерывного литья заготовок В состав МНЛЗ входят следующие основные технологические узлы: подъемно-поворотный стенд для сталеразливочных ковшей; тележки или подъемно-поворотные столы промежуточных ковшей; промежуточные ковши; кристаллизаторы и механизм их качания; затравки и механизмы для их перемещения и введения в кристаллизатор; конструкции зоны вторичного охлаждения; тянуще-выпрямляющие системы; приспособления для резки заготовки на мерные длины; оборудование для выдачи заготовок и транспортирования их из зоны МНЛЗ  Рисунок 2.9 – Схема установки непрерывного литья. 1-Ковш подачи жидкого металла; 2-Промежуточный ковш; 3-Кристаллизатор; 4-Заслонка; 5-Стопор; 6-Зона кристаллизации; 7-Тянущие ролики; 8-Зона начала кристаллизации; 9-Подача охлаждающей воды Технологический процесс непрерывной разливки стали почти всегда выполняется автоматически. Режим разливки стали на МНЛЗ серийный «плавка на плавку». Серийность обеспечивается контактным графиком выпуска полупродукта из ДСП, внепечной обработки стали на АКП и УВОС и наличием двухпозиционного подъемно-поворотного стенда (ППС) на МНЛЗ №1 и 2 для установки сталеразливочных ковшей с металлом перед началом разливки плавки. После окончания внепечной обработки металла на АКП или на УВОС сталеразливочный ковш устанавливается на свободную позицию ППС. На ковш устанавливается гидроцилиндр шиберного затвора, ковш накрывается теплоизоляционной крышкой, после чего ППС перемещает ковш в позицию разливки (Рисунок 2.10). Скорость поворота стенда обычно составляет 0,7 – 1,0 об/мин. При этом продолжительность прерывания струи металла, которой поступает в промежуточный ковш, не превышает 90с.   Рисунок 2.10 – Поворотный стенд для сталеразливочных ковшей: 1 – поворотный стенд; 2 – ковш в рабочем положении; 3 – тележка для промежуточного ковша; 4 – промежуточный ковш; 5 – кристаллизатор Промежуточный ковш представляет из себя емкость дельтообразной формы с установленными в днище стаканами-дозаторами и стопорамимоноблоками для регулирования потока металла в кристаллизаторы. После установки сталеразливочного и промежуточного ковшей в позицию разливки и открытия шибера начинается наполнение промежуточного ковша жидким металлом до заданного уровня, а затем открытие стопорами стакановдозаторов промковша и наполнение кристаллизаторов жидкой сталью. Кристаллизатор состоит из внешнего корпуса и установленной внутри него изогнутой конусной гильзы с зазором для водяного охлаждения между ними. Гильза изготавливается из специального сплава на основе меди (Cu-Ag) с внутренним хромистым покрытием. Внешний корпус кристаллизатора состоит из коррозионностойкой стали с механически обработанной внутренней поверхностью. Все кристаллизаторы оснащены электромагнитной мешалкой с целью получения плотной и равномерной структуры стального слитка. Кристаллизатор предназначен для приема и удержания жидкой стали и для формирования корочки металла. Кристаллизатор оборудован системой автоматического поддержания уровня металла и системой смазки рабочей поверхности гильзы. В качестве смазки используют шлакообразующие смеси (ШОС) для разливки стали закрытой струей или минеральные масла для разливки стали открытой струей. Узел качания кристаллизатора обеспечивает: 1) более равномерное распределение смазки по поверхности гильзы; 2) получение качественной поверхности заготовки; 3) увеличение срока службы гильзы кристаллизатора за счет уменьшения трения между стальной заготовкой и медной гильзой. Качание кристаллизатора происходит вдоль радиуса литья с регулируемой амплитудой и частотой. Реальная траектория качания кристаллизатора совпадает с теоретической в строго определенных пределах. После наполнения кристаллизатора жидким металлом до заданного уровня происходит автоматический запуск ручья: включается механизм качания кристаллизатора, подача воды на вторичное охлаждение, вытягивание заготовки введенной в нижнюю часть кристаллизатора затравкой. Затравка обеспечивает запуск ручья за счет того, что вначале удерживает жидкую сталь в кристаллизаторе (образует временное дно), а затем протягивает заготовку по всем поддерживающим роликам. Присоединение головки затравки к ручью (заготовке) происходит с помощью расходуемого металлического холодильника (замораживателя), обеспечивающего его быстрое отсоединение, после чего затравки паркуются. Тянуще-правильный агрегат (ТПА) обеспечивает многорадиусное выпрямление заготовки на границе твердой и жидкой фаз, исключающее образование как междендридных, так и поверхностных трещин. Первичное охлаждение отливаемой заготовки происходит в кристаллизаторе за счет отдачи тепла жидкого металла гильзе кристаллизатора. Сформированный таким образом слиток заготовки выводится из кристаллизатора на заданной регулируемой скорости, и внутренняя кристаллизация слитка завершается под воздействием водяного охлаждения в закрытой камере, именуемой «зоной вторичного охлаждения» (ЗВО). Охлаждение в ЗВО производится с помощью расположенных в ней водораспылительных форсунок. На выходе из последней роликовой секции, заготовка имеет температуру 700-900°С. По завершению кристаллизации, слиток заготовки выводится и правится с помощью правильного узла (ТПА), обеспечивающего правку его искривленной формы в прямую, и непрерывность резки на машинах газовой резки (МГР) на требуемые длины от 3500 до 12000 мм, в процессе которой выводимый слиток не приостанавливается, но продолжает свое движение. По завершению своего выхода слиток заготовки разгружается на участок отгрузки. В состав ЭСПК входят две современные МНЛЗ фирмы SMS-Siemag. Они позволяют производить разливку круглых заготовок различных профилей (от ø 150 до ø 600 мм) и широкого трубного марочного сортамента ОАО «ПНТЗ» и «ЧТПЗ». Сортовая МНЛЗ (5-ти ручьевая) производит разливку заготовок по технологии FASTCAST (высокоскоростная разливка) рядового марочного сортамента на круг 150 мм с максимальной скоростью до 3,5 м/мин. На блюмовой МНЛЗ (3-х ручьевая) производится разливка заготовок больших диаметров от 220 до 600 мм. Блюмовая МНЛЗ является примером современного мирового подхода к созданию новых универсальных криволинейных МНЛЗ, обеспечивающих разливку круглой заготовки диаметром от 460 до 600 мм. Технические характеристики МНЛЗ №1 и МНЛЗ №2 приведены в табл. 2.2 и 2.3. Полученная трубная заготовка отгружается в трубопрокатные цеха ОАО «ПНТЗ» и «ЧТПЗ» или на склад готовой продукции. Таблица 2.2 – Технические характеристики МНЛЗ-1  Таблица 2.3 – Технические характеристики МНЛЗ-2  1 2 |