напряжение в материалах (1). исследование и разработка технологии контроля напряжений в материалах и изделиях из трубных сталей

Скачать 3.65 Mb. Скачать 3.65 Mb.

|

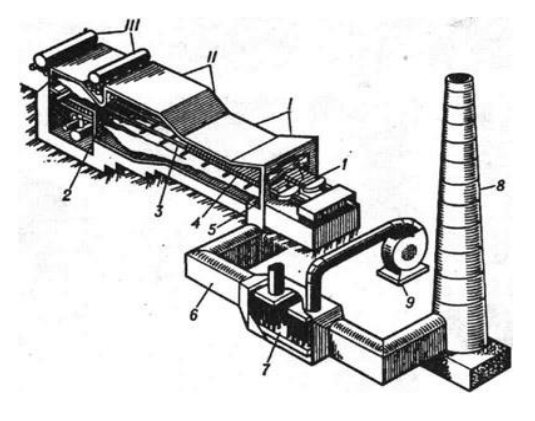

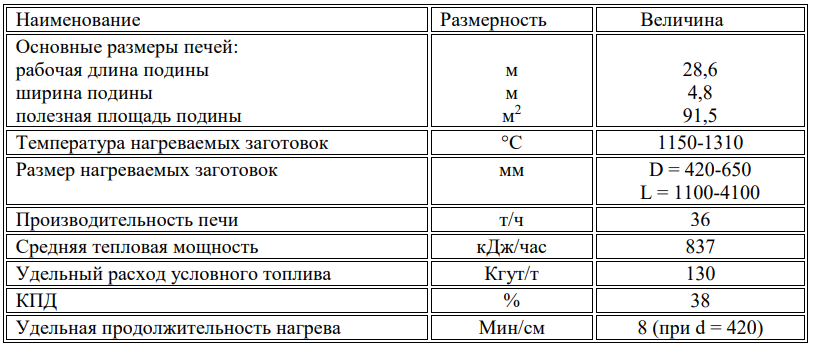

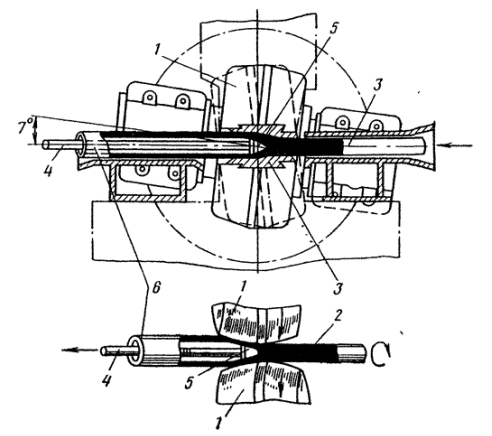

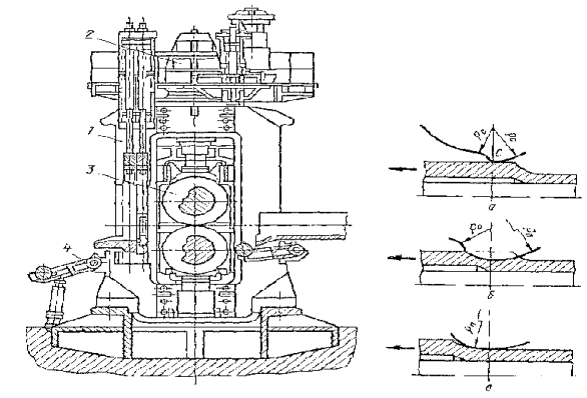

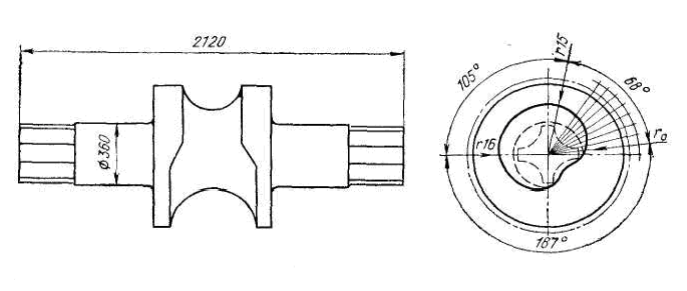

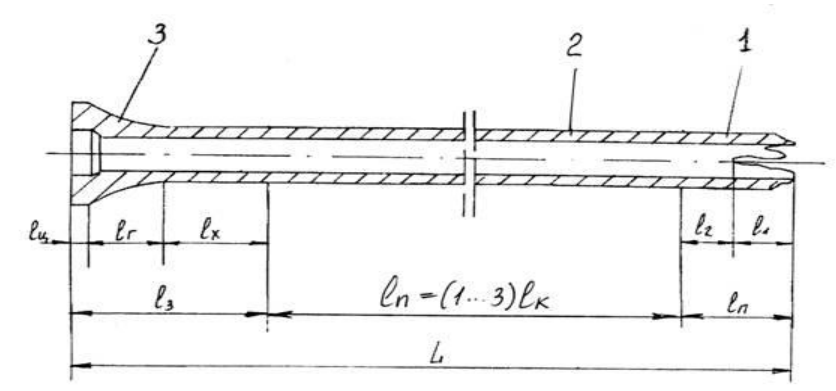

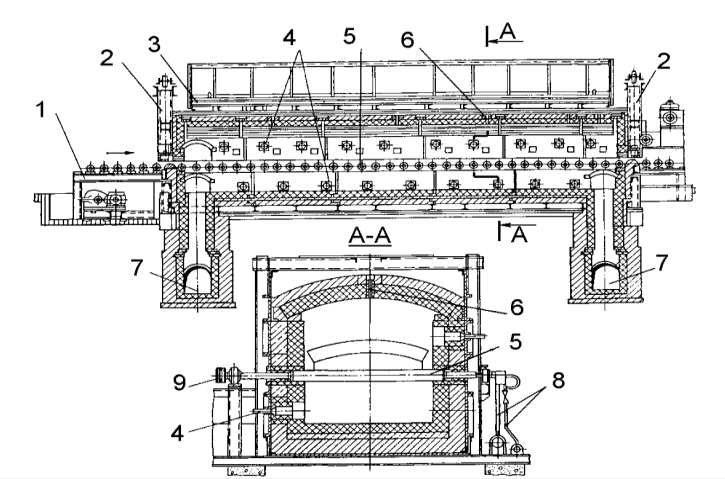

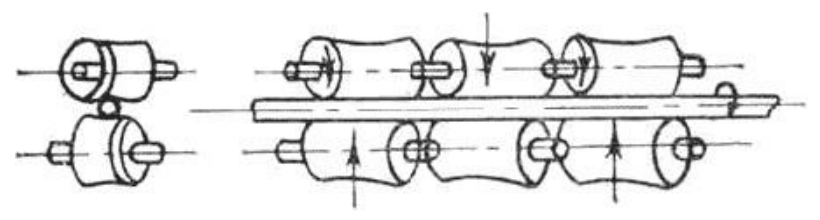

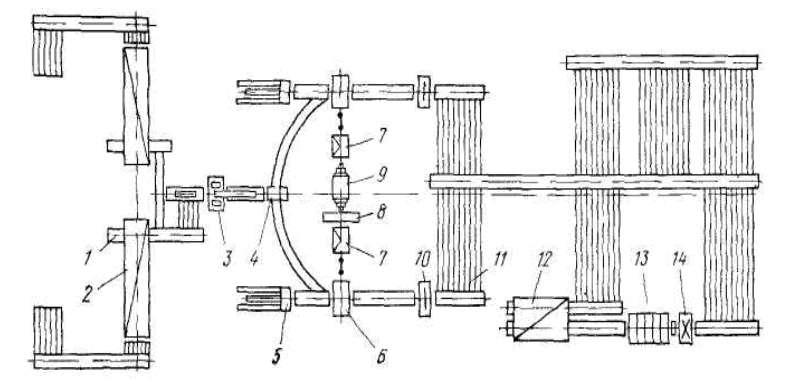

1 2 3.1 Перечень технологических операций при производстве горячекатаных труб Технологические операции по изготовлению бесшовных горячедеформированных нефтегазопроводных труб повышенной хладо- и коррозионной стойкости диаметром от 273 до 426 мм по ТУ 1317-233- 00147016-02 (для Газпрома, Роснефти, ТНК и др.) на ОАО «ЧТПЗ» выполняются в следующей последовательности: 1. Входной контроль НЛЗ; 2. Порезка НЛЗ на краты; 3. Нагрев заготовок в методической печи; 4. Прошивка заготовок в гильзы; 5. Прокатка гильз на пилигримовом стане; 6. Удаление технологической обрези и порезка труб на пиле; 7. Контроль геометрических размеров и отбор темплетов для анализа химсостава металла труб; 8. Нагрев труб в газовой роликовой печи; 9. Прокатка труб на калибровочном стане; 10. Холодная правка труб на косовалковой машине; 11. Подрезка концов труб и нарезка фаски; 12. Контроль качества труб и ремонт (при необходимости); 13. Термообработка труб; 14. Отбор проб и проведение испытаний; 15. Окончательный приемо-сдаточный контроль; 16. Маркировка и отгрузка труб. 3.2 Нагрев и прошивка заготовок в гильзы Все заготовки (НЛЗ) поступившие в трубопрокатный цех №1 (ТПЦ 1), подвергаются визуально-измерительному контролю качества на предмет обнаружения дефектов. В случае выявления заготовки не соответствующей требованиям нормативной документации, они бракуются до дальнейшего принятия решения об их использовании. После этого заготовки, принятые контролем, разрезаются на краты необходимой длины и отправляются на разогрев печь. Нагрев слитков осуществляется в трехзонной методической печи. Методическая печь - проходная печь для нагрева металлических заготовок перед прокаткой. В методической печи заготовки проталкивают навстречу движению продуктов сгорания топлива, при таком противоточном движении достигается высокая степень использования теплоты, подаваемой в печь. Заготовки проходят последовательно 3 теплотехнические зоны: методическую (зону предварительного подогрева), сварочную (зону нагрева) и томильную (зону выравнивания температур в заготовке). Методические печи классифицируют по конструктивным особенностям (с нижним обогревом, с наклонным подом и т. д.). Методические печи отапливают газообразным или жидким топливом (рисунок 3.1)  Рисунок 3.1 – Общий вид трёхзонной толкательной методической печи: I - методическая зона; II - сварочная зона; III - томильная зона; 1 - толкатель; 2 - горелка; 3 - охлаждаемые подовые трубы; 4 - нагреваемые заготовки; 5 - вертикальный канал для отвода продуктов сгорания (дымопад); 6 - дымовой боров; 7 - рекуператор; 8 - дымовая труба; 9 - воздушный вентилятор. При работе печи по трехзонному режиму в первой по ходу металла зоне (методической) происходит нагрев металла за счет физического тепла продуктов сгорания которое завершается на границе зон I и II. Так как отдача физического тепла вызывает охлаждение газов то их температура по длине зоны I заметно снижается. В зоне II – сварочной сжигается топливо и на поверхности нагреваемого материала достигается максимальная температура. Выделение тепла при горении в той или иной мере компенсирует отдачу тепла газами и этим сдерживается снижение их температуры. Очевидно что повышением тепловыделения в начале и конце зоны II путем соответствующего расположения горелок или форсунок можно добиться выравнивания температуры газов по длине всей зоны. Назначением зоны III является выравнивание температуры в объеме нагреваемых заготовок. Технические характеристики методических нагревательных печей в ТПЦ №1 ЧТПЗ приведены в таблице 3.1. Таблица 3.1 – Основные параметры методических печей  Методические печи с монолитным наклонным подом, двухрядные, могут работать в автоматическом и ручном управлении тепловым режимом. Металл по всей подине печей перекатывается с помощью кантовальных машин для обеспечения равномерного прогрева. Оборудованы 12 горелками, по 4 накаждую зону, расположенными с наружной стороны торцов и направленными навстречу движению металла. Нагретые до необходимой температуры заготовки передают на косовалковый прошивной стан, на котором из них получают толстостенные гильзы. Прошивка нагретой заготовки или слитка в полую гильзу осуществляется на прошивных станах поперечно-винтовой (косой) прокатки или на прессах (для высококачественных сталей). По форме валков прошивные станы бывают трех типов: с бочкообразными валками — валковые; с грибовидными валками — грибовидные; с дисковыми валками — дисковые В валковых прошивных станах горизонтальные оси валков расположены под углом 5—12° к оси прокатки и с перекосом одна относительно другой. В грибовидных прошивных станах валки установлены в горизонтальной плоскости под углом 30°, в вертикальной — 7,5° к оси прокатки. Каждый валок имеет две конические поверхности, соответствующие двум основным зонам деформации. В дисковых станах валки насажены на два параллельных вала, вращающихся в одном направлении. Ось прокатки смещена на 50 мм в вертикальной плоскости ниже осей валков. Как и в других станах, дисковые валки имеют две конические поверхности, которые являются рабочими в процессе прошивки. Рассмотрим процесс прошивки нагретой заготовки в гильзу на валковом прошивном стане с оправкой (рисунок 3.2). Рабочие валки имеют двойную конусность и вращаются в одну сторону, в результате чего заготовка получает вращение, характерное для поперечной прокатки, и поступательное движение вследствие того, что оси валков расположены под некоторым углом а к осевой линии прокатки. На входном конусе происходит подготовка металла заготовки к прошивке на оправке; на выходном — утончение стенки гильзы между оправкой и валками. Пережим валков (место перехода от входного конуса к выходному) сглаживает участок перехода деформации сжатия заготовки по наружному диаметру к деформации расширения. Входные конусы валков делают или одинаковой длины, или несколько короче выходных. Большая длина выходного конуса обеспечивает получение гильз с геометрически правильной поверхностью и большим расширением. Углы наклона образующих входного (конуса прошивки) и выходного конусов примерно одинаковы и составляют 4—5°. При вращении и поступательном движении заготовка постепенно подвергается обжатию по всей окружности и на всю длину. В зоне прошивки происходит скручивание заготовки, поэтому возможны трещины на ее поверхности.  Рисунок 3.2 – Схема прошивки заготовки в прошивном стане: 1- прокатные валки; 2- заготовка; 3- линейка-центрователь; 4- стержень; 5 – оправка; 6 – заготовка. За один оборот заготовки каждая точка ее поверхности подвергается обжатию дважды. При обжатии заготовки она сплющивается в перпендикулярном направлении, вследствие чего ее поперечное сечение становится овальным. При такой знакопеременной деформации металл деформируемой заготовки испытывает различные напряжения в разных ее частях. В местах действия сил, обеспечивающих обжатие, возникают напряжения сжатия. При этом их максимальное значение будет на контактных поверхностях; к центру заготовки сжимающие напряжения убывают. В зоне прошивки величина напряжений сжатия возрастает. По причине неравномерного распределения сил сжатия удлинение заготовки также происходит неравномерно; оно убывает от периферийных слоев к центру. На переднем (подвергаемом обжатию) конце заготовки образуется вогнутость, а в средних частях возникают растягивающие и скалывающие напряжения, нарушающие сплошность металла. Образование трещин начинается в центре заготовки, где напряжения максимальны, и идет в радиальных направлениях. Образование осевой полости обусловлено разрушением металла заготовки и связано дефектами на внутренней поверхности гильзы в виде плен. Поэтому на практике прошивку ведут так, чтобы предупредить произвольное вскрытие осевой полости. Для этого носок оправки выдвигается на некоторое расстояние вперед перед линией пережима валков, что способствует образованию осевой полости правильного очертания и получению внутренней поверхности гильзы без плен. На выходном конусе гильза раскатывается на оправке. Здесь конусность валков обратна конусности на входе, поэтому по мере продвижения гильзы ее наружный диаметр увеличивается. Заготовка, своей средней частью надвигается на неподвижную оправку, что способствует интенсивному образованию полости, которое начинается еще в зоне прошивки. На выходном конусе, как и на входном, наружные слои прокатываемой гильзы удлиняются больше по причине более значительного влияния сжимающих сил. Длину заготовки (слитка) при прошивке принимают на основе расчетов и в соответствии с необходимой длиной трубы. После прошивки гильзы продувают воздухом для удаления скопившейся внутри гильз окалины, с целью повышения качества внутренней поверхности. 3.3 Прокатка гильз на пилигримовом стане Прошивка слитков в гильзу и раскатка гильзы в готовую трубу осуществляются, как правило, с одного нагрева. Поэтому гильза после прошивки при температуре около 1100°С немедленно задается на пилигримовый стан. Пилигримовый стан состоит из двухвалковой рабочей клети, желоба для гильз, подающего аппарата, стержня оправки. Периодическое обжатие гильзы осуществляют валками, калибр которых имеет переменный радиус и вращаются валки в сторону, противоположную движению прокатанной трубы. Агрегаты с пилигримовым станом могут иметь в своем составе две – четыре пилигримовых клети. Так как скорость периодической прокатки относительно невысока, то при одном прошивном стане обычно устанавливают две пилигримовые клети. Рабочая клеть пилигримового стана (рисунок 3.3) имеет две станины, установленные на мощном фундаменте и скрепленные вверху хомутами. В окнах станин установлены подушки с подшипниками верхнего и нижнего валка. Подушки нижнего валка закреплены неподвижно, а верхнего валка перемещаются в вертикальном направлении с помощью нажимного винта. Верхний валок с подшипниками и подушками уравновешивают гидравлическим цилиндром и пружиной. На пилигримовом (периодическом) стане в гильзу вводится оправка (дорн); затем гильза вместе с оправкой подается в валки диаметром 600— 1000 мм (в зависимости от диаметров прокатываемых труб). Частота вращения валков 40—90 об/мин.  Рисунок 3.3 – Рабочая клеть пилигримового стана: 1- станина; 2 – нажимной винт; 3 – рабочие валки; 4 – узел подъемных роликов. а– захват; б– момент обжатия гильзы гребнем валка; в– обжатие гильзы полирующем устройством. Валки вращаются навстречу движению подаваемой гильзы. За каждый оборот валков гильза подвергается обжатию между дорном и калибром на длине подачи, которая обычно не превышает 30 мм. Валки при вращении образуют круглый калибр с переменными высотой и шириной. В поперечном разрезе ручей одного валка можно разделить на три участка: рабочий конус («боек») с поверхностью переменного радиуса; полировочный с поверхностью постоянного радиуса; холостой или выпускной. Профиль пилигримового валка (рисунок 3.4) состоит из переднего конуса, или гребня (примерно 1/6 часть окружности валка), с переменным радиусом калибра для основной деформации гильзы по диаметру и толщине стенки; калибрующего участка (примерно 1/4…1/3 часть окружности валка) с постоянным радиусом, производящего раскатку смещенного гребнем металла и формирование трубы по диаметру и толщине стенки; участка продольного выпуска для плавного отвода поверхности валка от поверхности трубы (составляет 10…20° окружности), холостого участка – плавного сопряжения кривых участков выпуска и гребня, обеспечивающего свободное прохождение гильзы при очередной подаче ее вперед.  Рисунок 3.4 – Валок пилигримового стана На первом участке происходит деформация гильзы с переходом ее в трубу, на втором — сглаживание неровностей на поверхности трубы и получение окончательных размеров диаметра и толщины стенки; на третьем — поворот гильзы с оправкой (дорном) и подача ее в валки. Прокатка на пилигримовом стане состоит из трех периодов: первого, когда валки начальной точкой рабочего участка начинают обжимать гильзу и выталкивают ее в направлении, противоположном прокатке, второго, когда валки калибрующей частью раскатывают гильзу, уменьшая ее диаметр и толщину стенки; третьего, когда валки выходят из соприкосновения с трубой и ее вместе с дорном подающим аппаратом поворачивают на 90° вокруг продольной оси для обеспечения равномерного обжатия по всей окружности и подают вперед. При каждом повороте валка труба получает движение на небольшое расстояние назад, а затем на большее расстояние вперед (поэтому процесс назван пилигримовым). Вращение валков стана и движение оправки с гильзой синхронизированы. Раскатка гильзы в готовую трубу происходит за несколько минут, суммарная вытяжка при этом составляет 8—12. Такая значительная вытяжка объясняется обжатиями за каждый оборот валков сравнительно небольшого участка гильзы, равного величине подачи. Число подач при раскатке зависит от ряда факторов и составляет обычно 120—180. Гильзу на пилигримовом стане раскатывают не до конца, задняя ее часть остается недокатаной (рисунок 3.5). Эта часть (пильгерголовка), как и передний неровный отрезок трубы (затравочный конец), обрезается на дисковых пилах; здесь же при необходимости трубы разрезаются на нужные длины, затем проходят калибровку и другие отделочные операции.  Рисунок 3.5 – Прокатанная «плеть» на пилигримовом стане: 1 – затравочный конец, 2 – основная годная часть трубы, 3 – пилигримовая головка 3.4 Прокатка труб на калибровочном стане Трубы, прокатанные на непрерывных и полунепрерывных автоматических, пилигримовых, трехвалковых раскатных и реечных станах, а также полученные прессованием, еще не отвечают требованиям, предъявляемым к товарной продукции по диаметру и точности размеров, а также по качеству наружной поверхности. Для решения этих задач, а также повышения производительности в состав агрегатов включают обкатные машины, калибровочные и редукционные станы. Прежде чем попасть на калибровку, трубы проходят предварительный нагрев в газовой роликовой печи (ГРП). ГРП позволяет выровнять температуру по длине и сечению трубы и тем самым исключить влияние неравномерности температуры на геометрические размеры труб. Печь работает следующим образом. Труба поступает на приёмный стол прямо с рольганга, заслонка торца посада открывается и металл заходит в печь, заслонка опускается. Металл постепенно проходит по постоянно вращающимся роликам и нагревается до необходимой температуры благодаря газовым горелкам, расположенным по боковым стенам печи (рисунок 3.6).  Рисунок 3.6 – Схема роликовой печи: 1 приёмный стол; 2 механизм подъёма заслонки; 3 площадка для обслуживания термопар; 4 горелки; 5 ролики; 6 отверстия для термопар; 7 дымовой боров; 8 подвод и отвод охлаждающей воды; 9 устройство для вращения роликов Нагрев труб производят по режиму: 1120°С в 1-4 зонах печи и 960- 1120°С в 5-ой последней зоне, на выходе из печи. Температура труб перед печью составляет 450-650°С, а на выходе 840-940°С. Скорость прохождения трубы составляет 4,5-6,0 м в зависимости от диаметра и толщины стенки. По сути, на данном этапе осуществляется нормализация труб. Далее трубы поступают на рольганг калибровочного стана. На калибровочных станах осуществляют продольную прокатку без оправки. В состав калибровочных станов входят от 3 до 12 двухвалковых клетей продольной прокатки, причем рабочие клети стана устанавливают обычно под углом 45° к горизонту и под углом 90° одна к другой. Этим обеспечивается обжатие заготовки в двух взаимно перпендикулярных направлениях (рисунок 3.7).  Рисунок 3.7 – Кинематическая схема клети калибровочного стана В состав главной линии каждой клети калибровочного стана входит собственно рабочая клеть закрытого типа, имеющая одноручьевые валки и привод — кинематически связанные электродвигатель, комбинированный редуктор и универсальные шпиндельные соединения. Калибры валков обычно овальные, с постепенно убывающим отношением осей до 1,0 для последней клети. В последней клети валки с круглым калибром. Этим достигается правильная круглая форма трубы по выходе из последней клети. Суммарное обжатие на калибровке в трех клетях составляет 2…3 мм, в семи 7…15 мм, в одиннадцати 10…20 мм. В старых калибровочных станах клети были снабжены групповым приводом. В современных калибровочных станах отечественной конструкции каждая клеть имеет индивидуальный привод валков. Это делает стан более маневренным, улучшает условия его ремонта. Трубы на калибровочном стане прокатывают особенно тщательно, так как стан является чистовым и на нем заканчивается горячий цикл получения труб и они поступают на правильные станы (правильные машины). Для правки труб, имеющих продольную кривизну и поперечную овальность сечений, применяют машины различного типа. При большой продольной кривизне труб правку осуществляют на эксцентриковых прессах. Достигаемая при этом точность невысока (остаточная кривизна составляет 1,5 мм на метр длины трубы). В ТПЦ №1 ЧТПЗ трубы правят на шестироликовых косовалковых правильных машинах (рисунок 3.8).  Рисунок 3.8 – Шестироликовая косовалковая правильная машина Для более точной правки продольной кривизны и поперечной овальности труб применяют многовалковые правильные станы с косорасположенными гиперболоидными валками. Косое расположение валков этих станов придает правящейся трубе вращательно-поступательное движение, обеспечивающее правку во всех плоскостях при многократном упруго-пластическом изгибе трубы, проходящей между валками, расположенными в одном случае в шахматном порядке, а в другом - друг против друга. Шестивалковый правильный стан имеет два приводных валка, находящихся по одну сторону оси правки, один с другой стороны и три холостых валка - по обеим сторонам оси. Средний валок - регулируемый, служит для нажатия на трубу и располагается между крайними валками, установленными друг относительно друга. Овальность сечения трубы и продольная кривизна по окончании данного процесса этом устраняется. Все оборудование участков производства горячекатаных бесшовных труб — от загрузочных устройств печей для нагрева металла до устройства выдачи труб за охладительными столами и правильными машинами — располагается в единой цепи без разрыва технологического потока. При этом полупродукт передается межоперационно рольгангами, транспортерами, решетками, перекладывателями и другими механизмами, обеспечивающими требуемую часовую производительность основного оборудования. На рисунке 3.9 представлена общая схема производства горячекатаных бесшовных труб - расположение комплекса оборудования и сооружений, обеспечивающих превращение исходной заготовки в черновую трубу, отличающуюся от готовой трубы отсутствием механической, химической и термической обработки (отделки труб).  Рисунок 3.9 – Схема расположения оборудования ТПЦ №1 ЧТПЗ для производства горячекатаных труб. 1 – кантовательная машина; 2 – методические печи; 3 – прошивные станы; 4 – гильзовая тележка; 5 – подающий аппрат; 6 – полигримовые клети; 7 – шестеренные клети; 8 – маховик; 9 – двигатель; 10 – пила горячей резки труб; 11 – охладительный стол; 12 – подогревательная печь; 13 – калибровочный стан; 14 – правильная машина. 1 2 |