Федеральное агентство по образованию иркутский государственный технический университет

Скачать 7.53 Mb. Скачать 7.53 Mb.

|

Таблица 5.11Расчетные сопротивления срезу и растяжению болтов

П р и м е ч а н и е. В таблице указаны значения расчетных сопротивлений для одноболтовых соединений. Задаемся диаметром одного болта dб = 24 мм с площадью сечения нетто Abn= 3,52 см2 (см. табл. 3.17). Несущая способность одного болта на растяжение Nb = AbnRbt= 3,52 ∙ 21 = 73,92 кН. Необходимое число болтов n = H1/(Nbγc) = 370,4 / (73,92 ∙ 1) = 5. Принимаем n = 6, располагая их по ширине фланца в два ряда. Диаметр отверстия под болты dо = 27 мм. Размещаем болты согласно требованиям (см. табл. 3.18) Минимальное расстояние между центрами болтов а1 = 2,5dо = 2,5 ∙ 27 = 67,5 мм, принимаем а1 = 70 мм. Минимальное расстояние поперек усилия от центра болта до края элемента с = 1,5dо = 1,5 ∙ 27 ≈ 40 мм. Расстояние между болтами b о = b – 2с = 180 – 2 ∙ 40 = 100 мм. Высота фланца а = 2а1 + 2с = 2 ∙ 70 + 2 ∙ 40 = 220 мм. Момент при изгибе фланца определяется как в защемленной балке пролетом bо: Мфл = H1bо/8 = 370,4 ∙ 10 / 8 = 463 кН∙см. Требуемый момент сопротивления фланца Wфл = Мфл/(Ryγc) = 463 / (23 ∙ 1) = 20,13 см3. Минимальная толщина фланца tфл = Принимаем tфл = 25 мм. Шов крепления фланца к фасонке работает на срез и его катет определяется: kf= H1/(2βzlwRwzγwzγc) = 370,4 / (2 ∙ 1.05 ∙ 21 ∙ 16.65 ∙ 1 ∙ 1) = 0,5 см, где lw = а – 1 = 22 – 1 = 21 см. Принимаем минимальный катет шва kf = 7 мм при механизированной сварке в защитной среде углекислого газа более толстого листа tфл = 25 мм (см. табл. 3.5). 5.3. Расчет и конструирование решетчатого прогона Прогоны воспринимают нагрузку от кровли и передают ее на стропильные фермы. Прогоны могут быть сплошного сечения, применяемые, как правило, при шаге стропильных ферм 6 м, и решетчатые, обычно применяемые при шаге 12 м. В качестве решетчатого прогона наиболее целесообразен трехпанельный шпренгельный прогон длиной 12 м, принятый в качестве типового (рис. 5.12). Верхний пояс прогона выполняется из двух швеллеров, элементы решетки – из одного гнутого швеллера. Раскосы прикрепляются к верхнему поясу на дуговой или контактной сварке.Такое решение существенно упрощает изготовление и обеспечивает достаточную боковую жесткость. В легких зданиях применяют также прутковые прогоны, в которых элементы решетки и нижний пояс могут быть выпонены из груглых стержней или одиночных уголков Решетчатые прогоны рассчитываются как фермы с неразрезным верхним поясом. Верхний пояс при этом работает на сжатие с изгибом (в одной плоскости, если отсутствует скатная составляющая нагрузки, или в двух плоскостях – при наличии скатной составляющей), остальные элементы испытывают продольные усилия. Пример 5.9. Подобрать сечение элементов и законструировать узлы решетчатого трехпанельного прогона. Место строительства – г. Иркутск. Шаг стропильных ферм b = 12 м, шаг прогонов а = 3 м. Уклон теплой кровли i= 0,025. Материал прогонов – сталь класса С245, расчетное сопротивление Ry = 24 кН/см2 для фасонного проката толщиной t ≤ 20 мм. Коэффициенты условий работы: при проверке на прочность γс= 1, при проверке на устойчивость γс = 0,95 (см. табл. 1.3).  Рис. 5.12. Решетчатый прогон (к примеру 5.9): а – геометрическая схема; б – расчетная схема для определения осевых усилий; в – расчетная схема для определения моментов Определяем нагрузки: постоянные нагрузки от элементов покрытия приведены в табл. 5.12; собственный вес прогона предварительно принят по типовому проекту (табл. 5.13); расчетное значение снегового покрова на 1 м2 горизонтальной поверхности земли принимается в зависимости от снегового района страны по табл. 5.14. Для г. Иркутска (II район) Sg= 1,2 кН/м2. Полное расчетное значение снеговой нагрузки на горизонтальную проекцию покрытия S = Sgμ = 1,2 · 1 = 1,2 кН/м2, где μ = 1,0 (при угле наклона кровли α ≤ 25º) – коэффициент перехода от веса снегового покрова земли к снеговой нагрузке на покрытие. Таблица 5.12 Состав покрытия

Таблица 5.13 Характеристики типового прогона при шаге а = 3 м

Нормативное значение снеговой нагрузки (определяется умножением полного расчетного значения снеговой нагрузки на коэффициент 0,7) So= 0,7S = 0,7 · 1,2 = 0,84 кН/м2. Таблица 5.14 Расчетные значения веса снегового покрова на 1 м2 горизонтальной поверхности земли

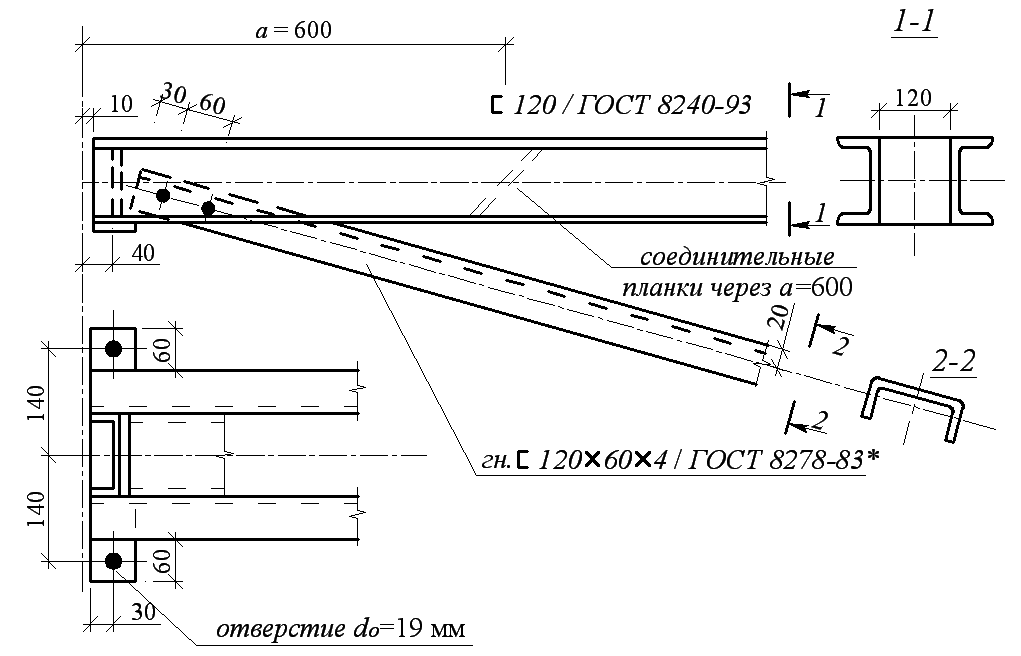

Суммарная равномерно распределенная нагрузка на прогон при шаге прогонов а = 3 м: – нормативная qn = (gn + Sо)a= (1,29 + 0,84) 3 = 6,39 кН/м; – расчетная q = (g + S)a = (1,55 + 1,2) 3 = 8,25 кН/м. Опорная реакция прогона FR = ql/2 = 8,25 · 12 / 2 = 49,5 кН. Геометрическая схема прогона представлена на рис. 5.12, а. Определяем углы наклона раскосов к поясу: tgα1 = 2h/l = 2 · 1,5 / 12 = 0,25, угол α1 = 14о; tgα2 = 2h/l2-4 = 2 ∙ 1,5 / 4,5 = 0,667, угол α2 = 33,7о. Равномерно распределенную нагрузку приводим к узловой (рис. 5.12, б): F1 = ql1-2/2 = 8,25 · 3,75 / 2 = 15,47 кН; F2 = q(l1-2+ l2-4) / 2 = 8,25 (3,75 + 4,5) / 2 = 34,03 кН. Методом вырезания узлов, рассматривая равновесие узла 1, вычисляем усилия: N1-3 = (FR – F1)/sinα1 = (49,5 – 15,47) / 0,242 = 140,62 кН; N1-2 = – N1-3cosα1 = – 140,62 · 0,97 = – 136,4 кН. Методом сечения определяем усилие: N2-4 = – M/h = – [(FR – F1)l/2 – F2(l2-4/2)]/h = = – [(49,5 – 15,47) 12 / 2 – 34,03 (4,5 / 2)] / 1,5 = – 85,08 кН. Из условия равновесия узла 2 определяем усилие: N2-3 = – F2/sinα2 = – 34,03 / 0,555 = – 61,32 кН. Изгибающие опорные моменты для трехпролетной симметричной неразрезной балки, имеющей постоянный момент инерции (см. рис. 5.12, в): Моп = – q(l1-23 + l2-33)/[4(2l1-2 + 3l2-3)] = = – 8,25 · (3,753 + 4,53) / [4 · (2 · 3,75 + 3 · 4,5)] = – 14,13 кН·м. Изгибающий момент в середине крайней панели М1 = ql1-22/8 – Моп /2 = 8,25 · 3,752 / 8 – 14,13 / 2 = 7,44 кН·м. Изгибающий момент в средней панели М2 = ql2-42/8 – Моп= 8,25 · 4,52 / 8 – 14,13 = 6,75 кН·м. Производим подбор сечения стержней прогона. Сечение верхнего пояса принимаем из двух швеллеров (рис. 5.13, а).  Рис. 5.13. Сечения элементов решетчатого прогона: а – верхнего пояса; б – раскосов Верхний пояс работает на сжатие усилием Nmax = N1-2 = – 136,4 кН с изгибом Mmax = Моп = – 14,13 кН·м. Гибкостью верхнего пояса обычно задаются в пределах 90 – 120. Предварительно принимаем λх = 100. Требуемый радиус инерции ix, тр= lx/λx = 450 / 100 = 4,5 cм. По ix,тр назначаем сечение из двух [12/ГОСТ 8440-93 с ix = 4,78 см. Геометрические характеристики сечения: площадь А = 2 · 13,3 = 26,6 см2; момент сопротивления Wx= 2 · 50,6 = 101,2 cм3; радиус инерции iуо = 1,53 см; привязка zо = 1,54 см; толщина полки t= 7,8 мм; ширина полки b= 52 мм. Проверяем пояс на прочность при упругой работе материала: N/A + M/Wx = 136,4 / 26,6 + 1413 / 101,2 = 19,1 кН/см2 < Ryγc= 24 кН/см2. Большое недонапряжение, следовательно, можно уменьшить сечение. Принимаем ближайший швеллер [10 с меньшими геометрическими характеристиками,чем у [12: А = 2 · 10,9 = 21,8 см2; Wx= 2 · 34,8 = 69,2 см3; Iyo = 31,2 см4. Проверяем прочность пояса: N/A + M/Wx = 136,4 / 21,8 + 1413 / 69,6 = 26,56 кН/см2 > Ryγc= 24 кН/см2. Прочность недостаточная, оставляем швеллер [12. Проверяем устойчивость верхнего пояса в наиболее нагруженной панели 1–2:N1-2 = – 136,4 кН; в середине панели M1 = 7,44 кН·м; lx,1 = 3750 мм. За расчетный изгибающий момент принимается максимальный момент в средней трети длины стержня (но не меньше Mmax/2 = 14,13 / 2 = 7,07 кН·м): M1/3 = ql1-22/8 – Мо/3 = 8,25 · 3,752 / 8 – 14,13 / 3 = 9,79 кН·м. Определяем условную гибкость: Ядровое расстояние ρ = Wx/А = 101,2 / 26,6 = 3,8 см. Относительный эксцентриситет m = е/ρ = (M1/N1-2)/ρ = (979 / 136,4) / 3,8 = 1,89. Находим соотношение площади полки и стенки швеллера Аf/Аw = 4,06 / 5,18 = 0,78, где Аf = bt = 5,2 · 0,78 = 4,06 см2; Аw = А – 2Аf = 13,3 – 2 · 4,06 = 5,18 см2. По табл. 5.7 определяем коэффициент влияния формы поперечного сечения η при – при соотношении Аf/Аw = 0,5 η0,5 = (1,75 – 0,1m) – 0,02 (5 – m) = (1,75 – 0,1 · 1,89) – 0,02 (5 – 1,89) 2,68 = 1,39; – при соотношении Аf/Аw = 1,0 η1,0 = (1,9 – 0,1m) – 0,02 (6 – m) = (1,9 – 0,1 · 1,89) – 0,02 (6 – 1,89) 2,68 = 1,49. При Аf/Аw = 0,78 по интерполяции принимаем η = 1,45. Приведенный относительный эксцентриситет mеf = ηm = 1,45 · 1,89 = 2,74. Принимаем φе = 0,292 – коэффициент устойчивости при сжатии с изгибом, определяемый в зависимости от Проверяем устойчивость пояса:  Устойчивость верхнего пояса в плоскости действия момента обеспечена. Проверка устойчивости пояса из плоскости действия момента не требуется, так как она обеспечена закреплением пояса настилом кровли. Для обеспечения совместной работы двух швеллеров их следует соединить планками. Расстояние между планками в сжатых элементах назначается а ≤ 40iуо, где iуо = 1,53 см – радиус инерции одного швеллера относительно собственной оси уо-уо: а = 40 · 1,53 = 61,2 см, принимаем а = 60 см. Планки ставятся между стенками швеллеров, чтобы они не мешали укладке профилированного настила (рис. 5.14).  Рис. 5.14. Опорный узел 1+ Решетку прогона принимаем из одиночных гнутых швеллеров, устанавливаемых полками вниз (см. рис. 5.13, б). Элемент 2–3 работает на центральное сжатие приложенным усилием N2-3 = – 61,32 кН. Расчетные длины lx = lу = l2-3 = 270 см. Задаемся гибкостью λ = 150. Условная гибкость По табл. 3.11 для типа кривой устойчивости ′′с′′ определяем коэффициент устойчивости при центральном сжатии φ = 0,278. Вычисляем требуемые: – площадь сечения Атр = N2-3/(φRyγc ) = 61,32 / ( 0,278 · 24 · 0,95) = 9,67 см2; – радиус инерции ix,тр = lx/λx = 270 / 150 = 1,8 cм. Принимаем гнутый швеллер гн. [120×60×4/ГОСТ 8278-83*. Геометрические характеристики сечения: А = 9 см2; iх = 1,88 см; iу = 4,7 см. Определяем гибкости: λх = lх/ix = 270 /1,88 = 144; λу = lу/iу = 270 / 4,7 = 57. Максимальная условная гибкость Коэффициент устойчивости φ= 0,298. Производим проверку элемента на устойчивость:  Элемент 1–3 работает на растяжение с усилием N1-3 = 140,65 кН. Требуемая площадь сечения Атр = N1-3/(Ryγc) = 140,65 / (24 · 1) = 5,86 см2. Из конструктивных соображений принимаем такое же, как и для элемента 2–3, сечение: гн. [120×60×4 с площадью А = 9 см2 > Атр. В узлах элементы решетки заводятся между швеллерами пояса, их высота определяет расстояние между стенками швеллеров пояса bо = 120 мм. Проверяем гибкость пояса из плоскости прогона в процессе монтажа (прогон не раскреплен настилом). Момент инерции Iy= 2[Iyо + A1(bо/2 + zо)2] = 2 [31,2 + 13,3 · (12 / 2 + 1,54)2] = 1575 cм4. Радиус инерции iу= Гибкость относительно оси у-у λу = l/iу = 1200 / 7,69 = 156 < λи = 220. Рассчитываем и конструируем узлы (рис. 5.14 и 5.15). Соединения элементов прогона в узлах проектируем на точечной контактной сварке. Количество и диаметр сварных точек определяем по наибольшему усилию в стержнях прогона N1-3 = 140,65 кН. Оптимальное количество сварных точек в одном продольном ряду из условия их равномерного нагружения 2 шт. Крепим стержень четырьмя сварными точками (2 шт. на каждой стенке швеллеров). Количество плоскостей среза пs = 1. Усилие от внешней нагрузки, передаваемое на одну точку: N1 = N1-3/п = 140,65 / 4 = 35,16 кН. Расчетное сопротивление срезу сварной точки принимается равным Rws = Rs = 0,58Ry = 0,58 · 24 = 13,92 кН/см2. Несущая способность одной точки из условия прочности на срез Ns= (πd2/4)Rwsns ≥ N1, откуда определяем требуемый диаметр сварных точек: dтр = Принимаем d= 18 мм. Шаг точек: – в направлении усилия а = 3d = 3 · 18 = 54 мм, принимаем а = 60 мм; – до края элемента с = 1,5d= 1,5 · 18 = 27, принимаем с = 30 мм. По технологическим соображениям для крепления элемента 2–3 принимаем также 4 сварные точки d= 18 мм. Соединение элементов решетки в узле 3 производим с помощью двух листовых фасонок толщиной tф= 5 мм и высотой hф = 150 мм. Проверяем прочность фасонок по сечению 1-1 (рис. 5.15). Определяем усилие, действующее на фасонки и приложенное в центре узла: N = N1-3cosα1 – N2-3cosα2 = 140,65 · 0,97 – 61,32 · 0,832 = 85,41 кН. Эксцентриситет приложения усилия относительно середины сечения фасонок е = 50 мм.  Рис. 5.15. Нижний узел 3 Изгибающий момент М = Nе = 85,41 · 5 = 427,1 кН·см. Геометрические характеристики сечения двух фасонок: – площадь А = 2tфhф = 2 · 0,5 · 15 = 15 cм2; – момент сопротивления W = 2tфhф2/6 = 2 · 0,5 · 152 / 6 = 37,5 см3. Производим проверку: σ = N/A + M/W = 85,41 / 15 + 427,1 / 37,5 = 17,08 кН/см2 < Ryγy = 24 кН/см2. Прочность фасонок обеспечена. В местах опирания на прогон профилированного настила необходимо поставить самонарезающие болты минимум через волну. Глава 6 ПОПЕРЕЧНАЯ РАМА ОДНОЭТАЖНОГО ПРОИЗВОДСТВЕННОГО ЗДАНИЯ _____________________________________________________________ 6.1. Рекомендации по выбору конструктивной и расчетной схемы каркаса Проектирование каркаса производственного здания начинается с выбора и компоновки его конструктивной схемы. При компоновке конструктивной схемы каркаса в зависимости от назначения здания разбивается сетка колонн, выбирается схема поперечной рамы, устанавливаются внутренние габариты здания, назначаются генеральные размеры основных конструктивных элементов рамы, решается система связей по колоннам и конструкциям покрытия. Основой поперечной системы каркаса является поперечная рама. Для стальных каркасов производственных зданий за основной тип принимается рама со ступенчатыми колоннами, жестко защемленными в фундаменте, и ригелем в виде стропильных ферм. Сопряжение колонн с ригелями следует назначать шарнирным или жестким в зависимости от числа пролетов здания, высоты здания, характеристик кранов и грунтов. Для однопролетных зданий жесткое сопряжение обычно рекомендуется при наличии мостовых кранов групп режимов работы 7К и 8К («особого режима») или грузоподъемностью кранов 100 т и более независимо от режима работы, при двухярусном расположении кранов, а также при высоте здания Н > 18 м, пролете L > 36 м и соотношении H/L > 1,5 независимо от наличия кранов. Верхнюю (надкрановую) часть колонны обычно проектируют сплошного двутаврового сечения; нижнюю (подкрановую) принимают сплошной при ширине до 1 м включительно, а при большей ширине проектируют сквозной. При малоуклонных кровлях применяют фермы трапецеидального очертания (уклон i=1/8 – 1/12) и с параллельными поясами (i = 0,015 – 0,025). В неотапливаемых зданиях возможен вариант применения в качестве ригеля треугольной фермы с уклоном верхнего пояса i =1/3,5 для покрытия из волнистых асбоцементных листов. Покрытия применяются прогонные или беспрогонные. В качестве прогонов, устанавливаемых на верхние пояса стропильных ферм, применяются прокатные балки, гнутые профили, легкие решетчатые конструкции (при шаге ферм больше 6 м). В беспрогонном покрытии применяются крупнопанельные железобетонные плиты шириной 3 м, пролетом 6 и 12 м, а также металлические панели. 6.1.1. Разбивка сетки колонн Размещение колонн в плане производится с учетом технологических, конструктивных и экономических факторов согласно требованиям «Основные положения по унификации объемно-планировочных и конструктивных решений промышленных зданий» (СН 223-62*). Оно должно быть увязано с габаритами и расположением технологического оборудования, направлением грузопотоков. Колонны размещаются так, чтобы вместе с ригелями они образовывали поперечные рамы, т.е. в многопролетных цехах колонны разных рядов устанавливаются по одной оси. Расстояния между колоннами поперек здания (размеры пролетов) и в продольном направлении (шаг колонн) назначаются в соответствии с укрупненным модулем, кратным 6 м (рис. 6.1). Здание большой длины согласно нормам разрезается на отдельные блоки поперечными температурными швами для уменьшения дополнительных напряжений в элементах каркаса от колебания температуры.  Рис. 6.1. Возможные варианты компоновки конструктивной схемы здания: а – вариант 1(В = 6м); б –вариант 2(В = 12м); в – вариант 3(В = 12м с применением подстропильных ферм) Наибольшие расстояния между температурными швами стальных каркасов одноэтажных зданий, при которых температурные воздействия не учитываются в расчетах, принимаются по табл. 6.1. Таблица 6.1 Предельные размеры температурных блоков зданий

Температурный шов устраивается на спаренных колоннах, геометрические оси которых смещаются от разбивочной оси на 500 мм в каждую сторону. На такую же величину смещаются геометрические оси колонн у торцов здания для возможности использования типовых ограждающих плит и панелей с номинальной длиной 6 или 12 м. В сейсмических районах строительства длина сейсмического отсека здания не должна превышать: в зданиях с расчетной сейсмикой 7 баллов – 144 м; 8 баллов – 120 м; 9 баллов – 96 м. 6.1.2. Компоновка однопролетной рамы производственного здания Компоновку поперечной рамы начинают с установления ее генеральных габаритных размеров и основных размеров элементов конструкций, входящих в состав рамы. Размеры по вертикали привязывают к отметке уровня чистого пола, принимая ее нулевой, размеры по горизонтали – к продольным осям здания. Генеральные размеры здания: пролет L, высота Н1 до уровня головки кранового рельса и полезная высота здания Н0 назначаются в зависимости от габаритов оборудования (в том числе кранового) и характера технологического процесса в цехе. Высота от головки кранового рельса до низа несущей конструкции покрытия Н2 обусловлена крановым габаритом над головкой рельса Нк (справочные данные по мостовым кранам приведены в табл. 6.2). Таблица 6.2 Справочные данные по мостовым кранам нормального режима работы** (для учебного проектирования)

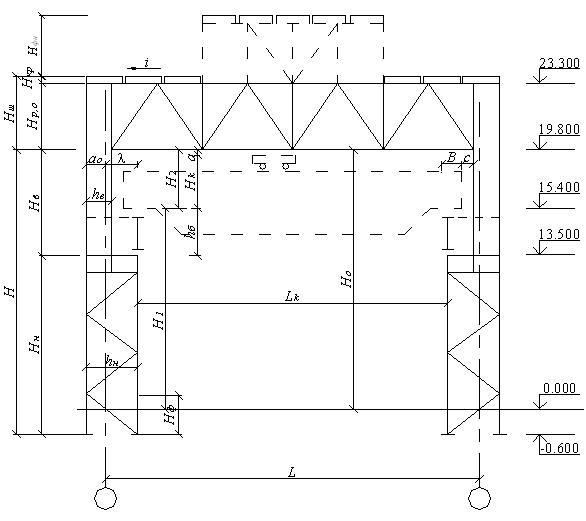

* Q – грузоподъемность крана (числитель на большом крюке, знаменатель – на малом). ** Краны других режимов работы: см: ГОСТ 25711-83, ГОСТ 67-81. Пример 6.1. Выполнить компоновку поперечной рамы однопролетного производственного здания пролетом L = 30 м с шагом колонн В = 12 м, оборудованного двумя электрическими мостовыми кранами грузоподъемностью Q = 100/20 т режима работы 5К (среднего режима работы). Отметка головки кранового рельса Н1 = 15,4 м. Принимаем раму, состоящую из ступенчатых колонн и ригеля в виде стропильной фермы с параллельными поясами и уклоном верхнего пояса i = 0,025 (рис. 6.2). Устанавливаем вертикальные размеры.  Рис. 6.2. Схема поперечной рамы Расстояние от головки кранового рельса до низа фермы Н2 = Нк + 100 + а = 4000 + 100 + 300 = 4400 мм, где Hk – высота от головки кранового рельса до верхней части тележки; 100 мм – зазор, устанавливаемый техническими условиями эксплуатации кранов; а – зазор, учитывающий прогиб фермы по нижнему поясу и размеры выступающих вниз частей элементов связей с учетом их прогиба (принимается 200 – 400 мм). Для соблюдения условий унификации размер Н2 принимается кратным 200 мм. Полная высота цеха от уровня пола до низа стропильной фермы Но = Н1 + Н2 = 15400 + 4400 = 19800 мм. Размер Но принимается кратным 0,6 м, при большой высоте может использоваться укрупненный модуль 1,2 и 1,8 м. Унификация производится за счет изменения Н1 в большую сторону. Высота верхней части колонны Нв = Н2 + hб + hр= 4400 + 1700 + 200 = 6300 мм, где hб = В/7 = 12000 / 7 1700 мм, принимается по табл. 6.3; hр = 200 мм – высота кранового рельса с подкладками. Высота нижней части колонны Нн = Н0– Нв + Hф= 19800 – 6300 + 600 = 14100 мм, где Нф = 500 – 800 мм – заглубление опорной плиты базы колонны ниже нулевой отметки пола. Высота колонны Н = Нн + Нв = 14100 + 6300 = 20400 мм. Высота ригеля у опоры Нр,о = 3150 мм при применении типовых стропильных ферм с элементами из парных уголков с уклоном верхнего пояса i= 0,025. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||