Организация+сварочного+производства. Общеорганизационная часть Основная часть

Скачать 1.36 Mb. Скачать 1.36 Mb.

|

|

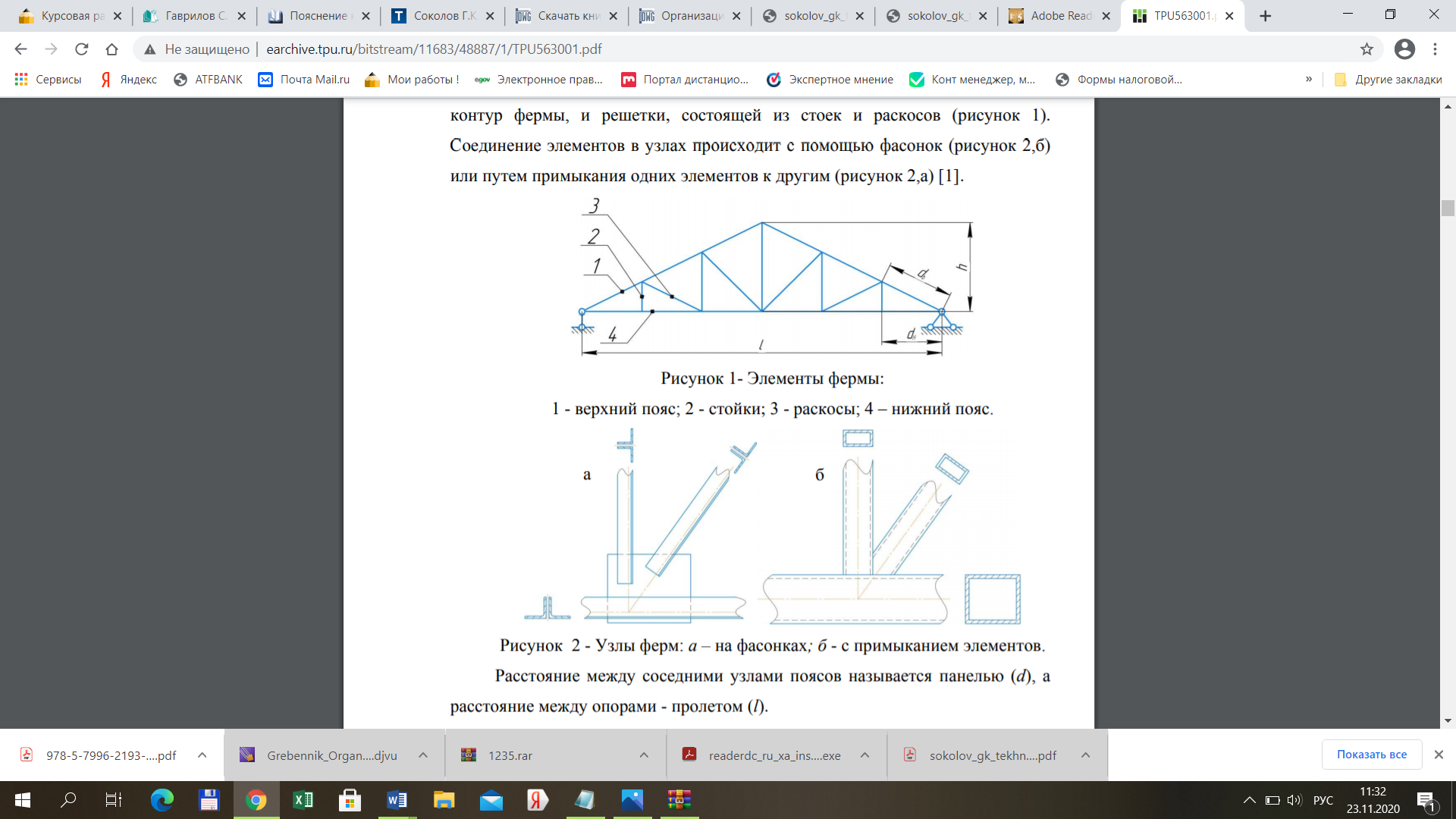

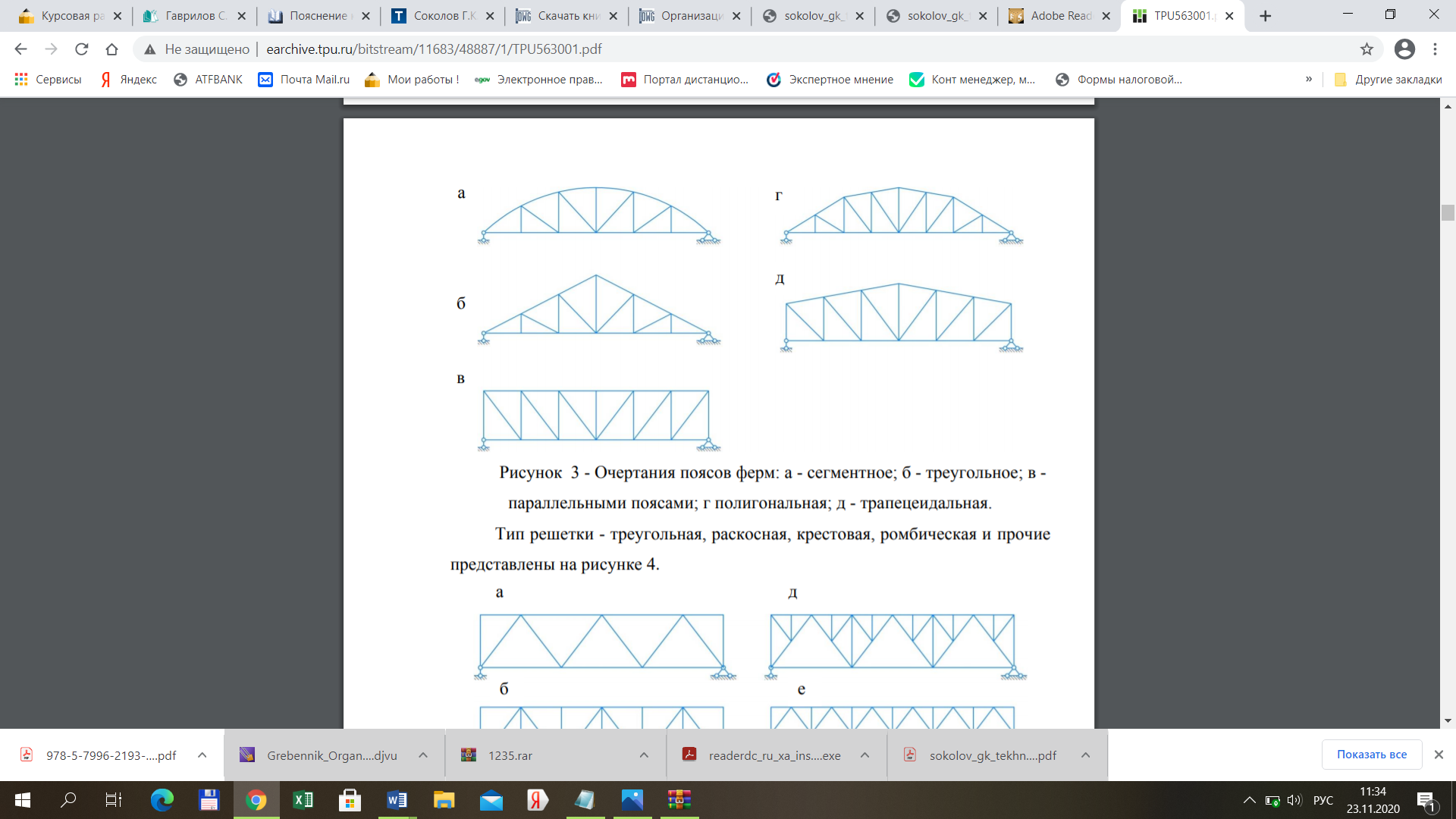

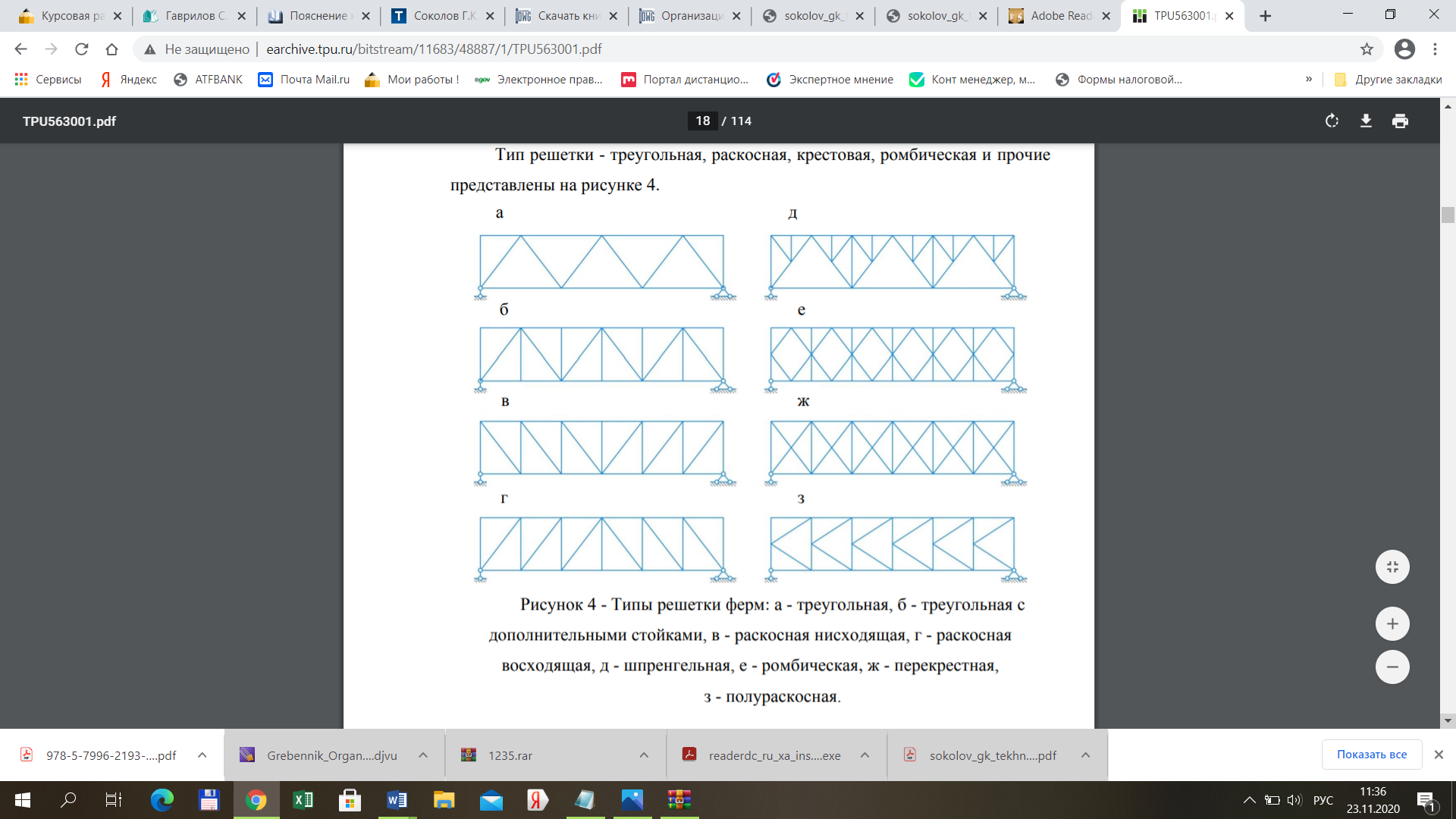

Содержание: Введение Общеорганизационная часть Основная часть: Организация сварочного производства; Организация процесса производства сварных конструкций; Организация технической подготовки сварочного производства; Организация материально-технического снабжения; Пространственная планировка участков сборочно-сварочного цеха; Структура и компоновка участков сборочно-сварочных цехов; Планировка размещения оборудования на участке; Заключение Список использованных источников Введение Для перекрытия промышленного здания чаще всего используются стропильные фермы. В связи с ростом количества предприятий занимающихся изготовлением металлоконструкций наблюдается увеличение конкуренции. Поэтому необходимым условием существования и развития предприятия становится разработка эффективных технологических процессов для повышения производительности, безопасности труда, обеспечения качества выпускаемой продукции и снижения расходов на производство. Цель работы заключается в разработке технологии сборки и сварки полигональных стропильных ферм и выполнении плана расстановки оборудования в производственном цеху. Для решения поставленных целей необходимо выполнить следующие задачи: - определить перечень операций необходимых для производственного цикла; - осуществить обоснованный выбор способа сварки, сварочного оборудования и материалов; - выбрать приспособление облегчающее сборку; - определить методы и объем контроля качества изготавливаемой конструкции; - предложить план расстановки оборудования в производственном цеху; - рассмотреть требования к организации сварочного производства; - выполнить анализ конкурентоспособности и ресурсоэффективности разработанной технологии; - провести анализ опасных и вредных факторов, которые возникают при внедрении технологии в производство предложить мероприятия по предотвращению и ликвидации чрезвычайных ситуаций в случае их возникновения; В данной работе предлагается использование механизированной сварки плавящимся электродом в среде защитного газа и сборочно-сварочного устройства, оснащенного фиксаторами и быстродействующими прижимами. План расстановки оборудования в сборочно-сварочных цехах выполняется с учетом возможности изменения технологических процессов. В результате работы ожидается получить технологию, которая позволяет производить более качественные изделия с наименьшим временем изготовления в сравнении с конкурентами. Общеорганизационная часть Классификация стропильных ферм Стропильная ферма состоит из верхнего и нижнего пояса, образующих контур фермы, и решетки, состоящей из стоек и раскосов (рисунок 1). Соединение элементов в узлах происходит с помощью фасонок (рисунок 2, б) или путем примыкания одних элементов к другим (рисунок 2, а) [1].  Расстояние между соседними узлами поясов называется панелью (d), а расстояние между опорами - пролетом (l). Очертание поясов бывают - полигональные, сегментные с параллельными поясами, трапециевидные, треугольные (рисунок 3).   Способы изготовления стропильных ферм При производстве в заводских условиях чаще используют следующие способы: Способ копированием широко применяется при изготовлении ферм, которые состоят из парных элементов. Вначале по разметке собирается полуферма. Затем используя ее в качестве копира, производится сборка деталей следующей полфермы с фасонками. К ним привариваются пояса, стойки и раскосы. Полуферму кантуют и переносят на соседний стеллаж, где устанавливают и приваривают недостающие элементы. Чтобы исключить погрешность при сборке, необходимо использовать один копир для всех ферм [2]. Сборка по копиру производительна, проста и применяется при серийном производстве. Вместе с этим она не обеспечивает точности габаритов и правильного расположения монтажных отверстий для крепления фермы из-за возможной неточной раскладки смежных элементов раскосов, стоек, поясов. Сборочно-сварочные кондукторы и кантователи используют для изготовления большого количества ферм одного типоразмера. Кондуктор, изготавливается на базе плиты с т-образными пазами, состоящей из отдельных секций. Регулируемые опоры обеспечивают фиксацию деталей в горизонтальной плоскости; регулировка по высоте осуществляется при помощи резьбы; фиксация — при помощи пробки, через отверстия в детали. Детали, не имеющие отверстий, устанавливают по упорам, уголки закрепляют зажимами. При сборке детали последовательно устанавливаются в кондуктор и соединяются на прихватках. Перед прихваткой детали поджимаются с помощью универсальных сборочно-сварочных приспособлений [3]. Данный способ обладает высокой производительностью и качеством изготовления, но ограничивается одним типоразмером изготавливаемых конструкций. 22 Изготовление на сборочно-сварочном стенде целесообразно использовать в мелкосерийном производстве. Рабочая поверхность стенда состоит из направляющих имеющих сетку отверстий и т-образные пазы. В них устанавливаются универсальные сборочно-сварочные приспособления (упоры, ограничители, прижимы) для соблюдения необходимых геометрических размеров и правильного расположения узловых точек конструкции. Вначале по разметке или копиру выставляются ограничители и упоры. Затем по ним выкладываются элементы решетки, которые фиксируются прижимами и свариваются. Достоинства изготовления на сборочно - сварочном стенде: возможность позиционировать деталь с высокой точностью и быстро перенастраивать систему оснастки для производства любых плоских металлоконструкций [3]. Исходя из выше перечисленных достоинств, этот способ изготовление является более рациональный для производства стропильных ферм. Анализ способов сварки Согласно техническому заданию и выбранному способу изготовления, процесс сварки происходит в производственном помещении, все сварные швы в изделие имеют незначительную протяженность, и располагаются в удобном нижнем положении. При производстве ферм в заводских условиях чаще используют следующие способы: - ручная дуговая плавящимся электродом; - механизированная в среде углекислого газа; - механизированная самозащитной (порошковой) проволокой. 1) Организация сварочного производства; Производительность труда, эффективность и качество сварочных работ предопределяются их организацией. На предприятиях используют несколько форм организации работ: комплексные монтажные бригады или индивидуальная работа на монтажных участках под техническим руководством специалистов по сварке; индивидуальная работа на производстве; работа на сварочных поточных линиях, в автоматическом режиме (например, приборостроении). Рост производительность труда в значительной мере зависит от научной организации рабочих мест сварщиков. Рабочее место должно быть оборудовано местами для хранения инструмента, электродов и чертежей. При сварке тяжелых изделий необходимы подъемные и поворотные устройства. В зависимости от размеров изделий рабочее место сварщика может быть расположено в отдельной, специализированной кабине или в цехе у сварочного стенда, или на монтажной площадке. Высококвалифицированные сварщики объединяются в сварочные бригады, подчиненные мастеру по сварке. Он обеспечивает сварщиков рабочими местами, принимает собранные под сварку конструкции и детали, а также законченные сварочные работы и расценивает их в соответствии с принятой системой нормирования сварки и резки. Обычно норма времени складывается из следующих элементов: подготовительно-заключительного времени; основного или машинного времени; вспомогательного времени; времени на обслуживание рабочего места. Основное время определяют по формуле: где S — площадь сечения шва, см2; / — длина шва, см; 7,85 — плотность наплавленного металла, г/см3; Y — сила тока, А; Кн — коэффициент наплавки г/А ч. Числитель формулы — это количество наплавленного металла в граммах. Площади поперечного сечения швов S подсчитывают по чертежам сварных соединений и по таблицам. При многослойной сварке и выполнении сварки каждого слоя на различных режимах Тосн подсчитывают для каждого слоя отдельно, а затем суммируют. Рассчитанное Т — нужно увеличить на 25% при сварке вертикального шва, на 30% — для горизонтального и на 60% — для поточного шва. Подготовительно-заключительное, вспомогательное и дополнительное время при ручной дуговой сварке определяют в % от Тосн; для сварки в условиях цеха — от 30 до 50%, для монтажной сварки от 40 до 60%. Расход электроэнергии определяется в зависимости от типа агрегата, и на 1 кг наплавленного металла составляет кВт • ч[1]: • при ручной дуговой сварке однофазным переменным током от однопостового сварочного трансформатора (3—5); • при сварке под флюсом одной проволокой на переменном токе (3-4); • то же, на постоянном токе (6—7); • при однопостовой сварке трехфазной дугой (2,65—3); • при сварке постоянным током от многопостового преобразователя при напряжении 60 В (8—11); • то же, однопостового — при 40 В (6—7). Расход электродов и проволоки определяется по общему весу наплавленного металла шва, к которому прибавляют 20—30% для электродов с тонким покрытием и 40—60% для электродов с толстым покрытием. Количество электродов в штуках определяется делением общего веса электродов на вес одного электрода с учетом веса покрытия. 2) Организация процесса производства сварных конструкций; Процесс производства сварных конструкций состоит из трех стадий: изготовления деталей; сборки и сварки сборочных единиц и изделий; отделки сварных конструкций. Детали сварных конструкций преимущественно изготовляют из листового, фасонного, сортового, проката и труб. Эти материалы поступают на машиностроительные предприятия с металлургических заводов. Производство деталей из проката и труб организуется либо в заготовительных отделениях и на участках цехов сварных металлоконструкций или механосборочных цехов, либо в заготовительных или прессовых цехах. Для сварнолитых и сварно-кованых конструкций отливки и поковки изготовляют в литейных и кузнечных цехах. При изготовлении деталей из проката и труб применяют следующие технологические операции: правку, очистку и подготовку поверхности, разметку, маркировку, резку, гибку, штамповку, механическую обработку. Правку применяют для выправления исходного проката до его обработки и заготовок после вырезки и производят путем пластического изгиба или растяжения металла на многовалковых и многороликовых правильных машинах, прессах или растяжных правильных машинах. Очистку применяют для удаления с поверхности металла средств консервации, загрязнений, смазочно-охлаждающих жидкостей, ржавчины, окалины, заусенцев, грата и шлака. Для очистки проката и деталей применяют механические и химические методы. Наиболее распространенными способами являются дробеметная очистка, очистка на зачистных станках и в галтовочных барабанах. К химическим методам относятся обезжиривание, а также травление, применяемое для удаления ржавчины. После очистки прокат обычно грунтуют для предотвращения ржавления в процессе изготовления деталей. Разметку применяют для нанесения контура деталей, вырезов, центров отверстий и линий гиба. Разметку и маркировку производят вручную, с помощью механизированного инструмента, а также с применением специализированных автоматических разметочно-маркировочных машин. Разметка применяется в единичном и мелкосерийном производстве. В серийном и массовом производствах ‘разметочные операции не выполняются, так как там широко применяются штамповки и методы резки и гибки, не требующие разметки. Резка применяется как для раскроя материала и выполнения прямолинейных резов, так и для вырезки фигурных деталей и различного рода отверстий в деталях. Кроме того, резка применяется для скоса кромок деталей под сварку. Резка выполняется механическими и термическими способами. К механической относится резка на ножницах, отрезных станках, в штампе на прессах; к термической — кислородная и плазменная. Гибка применяется при изготовлении цилиндрических и конических деталей, гнутых профилей, дуг и колец, для выполнения различных гибов. Гибку производят на гибочных машинах и прессах. Штамповка применяется для вырубки, пробивки, гибки, вытяжки, формовки и производится на кривошипных и гидравлических прессах. Механическая обработка применяется для выполнения операций сверления отверстий, обработки кромок и поверхностей, резки и зачистки и выполняется на металлорежущих станках. Процесс сборки и сварки изделия состоит из операций сборки и сварки сборочных единиц и изделия в целом. Расчленение сварного изделия на сборочные единицы позволяет применить наиболее совершенную технологию сборки и сварки и резко сократить цикл изготовления сварных изделий. Сборка и сварка могут производиться на отдельных сборочных и сварочных рабочих местах или в одном сборочно-сварочном устройстве. В сборочном устройстве детали собираемой сборочной единицы фиксируют в заданном положении с помощью установочных приспособлений, закрепляют прижимами и соединяют прихватками. Затем сборочную единицу передают на следующее рабочее место для сварки. В сборочно-сварочном устройстве производится сборка и сварка сборочной единицы. При этом в зависимости от конструкции свариваемой сборочной единицы собираемые детали прихватывают или непосредственно сваривают без предварительной прихватки. Сборочно-сварочные устройства позволяют повысить точность изготовления сварных изделий, а также сократить трудоемкость их производства путем уменьшения транспортных операций, исключения прихватки, сокращения правки. Однако использование сборочно-сварочных устройств не всегда возможно из-за чрезмерной сложности оборудования или невозможности применения механизированных способов сварки, поэтому применение сборочного или сборочно-сварочного оборудования зависит от конструкции свариваемых изделий, вида и объема их выпуска. В большинстве случаев сборочное и сборочно-сварочное оборудование (кондукторы, стенды, установки) является специализированным, рассчитанным на изготовление одного типоразмера или группы однотипных изделий. Универсальное применение имеют сборно-разборные приспособления и переносные сборочные приспособления, например, струбцины, стяжки, распорки, домкраты. К универсальному сборочному оборудованию можно также отнести электромагнитные стенды для сборки листовых полотнищ, установки для сборки цилиндрических обечаек по кольцевым стыкам, порталы для сборки балочных конструкций. Механизированная сварка производится в сварочных установках, на станках и машинах. Рабочее место для дуговой и электро-шлаковой сварки компонуется из основного сварочного и механического оборудования. К основному сварочному оборудованию относятся источник питания и сварочный аппарат. Механическое оборудование включает оборудование для установки и перемещения свариваемых изделий (манипуляторы, позиционеры, вращатели, кантователи, роликовые стенды, столы сварщиков); оборудование для установки и перемещения сварочных аппаратов и перемещения сварщиков (колонны, тележки, направляющие, площадки для сварщиков); оборудование для уплотнения стыков (устройства с флюсовыми или металлическими подкладками); оборудование для 15 сбора и подачи флюса. Для сварки массовых изделий применяются специализированные станки и машины, объединяющие сварочное и механическое оборудование. Контактная сварка производится на универсальных и специализированных машинах, оснащаемых в необходимых случаях приспособлениями для подачи свариваемых деталей. В рабочее место ручной дуговой сварки входит источник питания сварочной дуги, а также в зависимости от вида сварочных работ - стол сварщика, позиционер, кантователь, роликовый стенд, площадка сварщика. Сборку сварных изделий выполняют слесари по сборке металлоконструкций. В зависимости от вида оборудования сварку производят электросварщики ручной сварки, электросварщики механизированной сварки, электросварщики на автоматических машинах и сварщики на машинах контактной сварки. Отделка сварных конструкций. В группу отделочных операций входят следующие технологические операции: зачистка и шлифование сварных швов; правка сварных изделий; прокатка, проковка или термическая обработка сварных соединений; механическая обработка; очистка сварных изделий; нанесение защитных покрытий. Зачистка сварных швов от шлака, грата, окалины, брызг и наплывов, а также шлифование швов и придание им ровной и гладкой поверхности производятся ручным инструментом и ручными пневматическими и электрическими машинами. К последним относятся пневматические зачистные и фрезерные манйшы, пневматические молотки. Эти машины применяют также для зачистки поверхностей свариваемых изделий от ржавчины, окалины и загрязнений. Правка сварных изделий производится на гидравлических прессах, листогибочных машинах или на специальных правильных станках. Улучшение механических свойств сварных соединений механическими способами производится на специализированных станках для прокатки и проковки сварных соединений или с применением многобойковых упрочнителей. Термическая обработка сварных изделий производится в термических печах или с помощью индукторов для местной обработки. Для механической обработки сварных изделий используют универсальное и специализированное металлорежущее оборудование. Очистка сварных изделий перед окраской осуществляется механическими способами (дробеструйная, механизированным инструментом) и химическими способами (ванным или струйным). Окраска производится пневматическим распылением, безвоздушным распылением, распылением в электрическом поле высокого напряжения, электроосаждением или струйным обливом. Сушка после окраски производится в сушильных камерах или естественным способом. |