Курсовая работа по Холодильным морозильным аппаратам. Мой курсач. Федеральное государственное автономное образовательное учреждение высшего образования мурманский государственный технический университет

Скачать 2.47 Mb. Скачать 2.47 Mb.

|

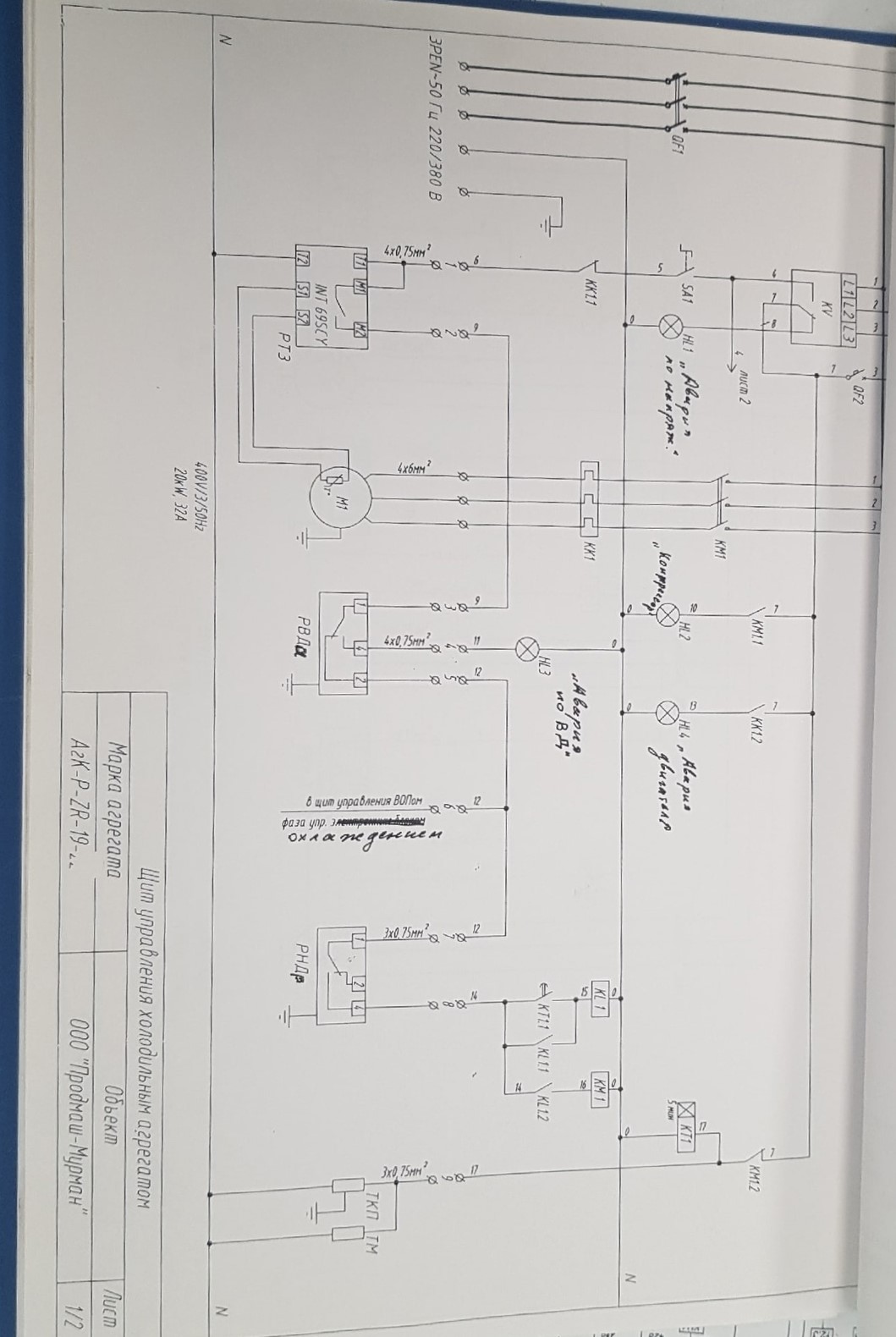

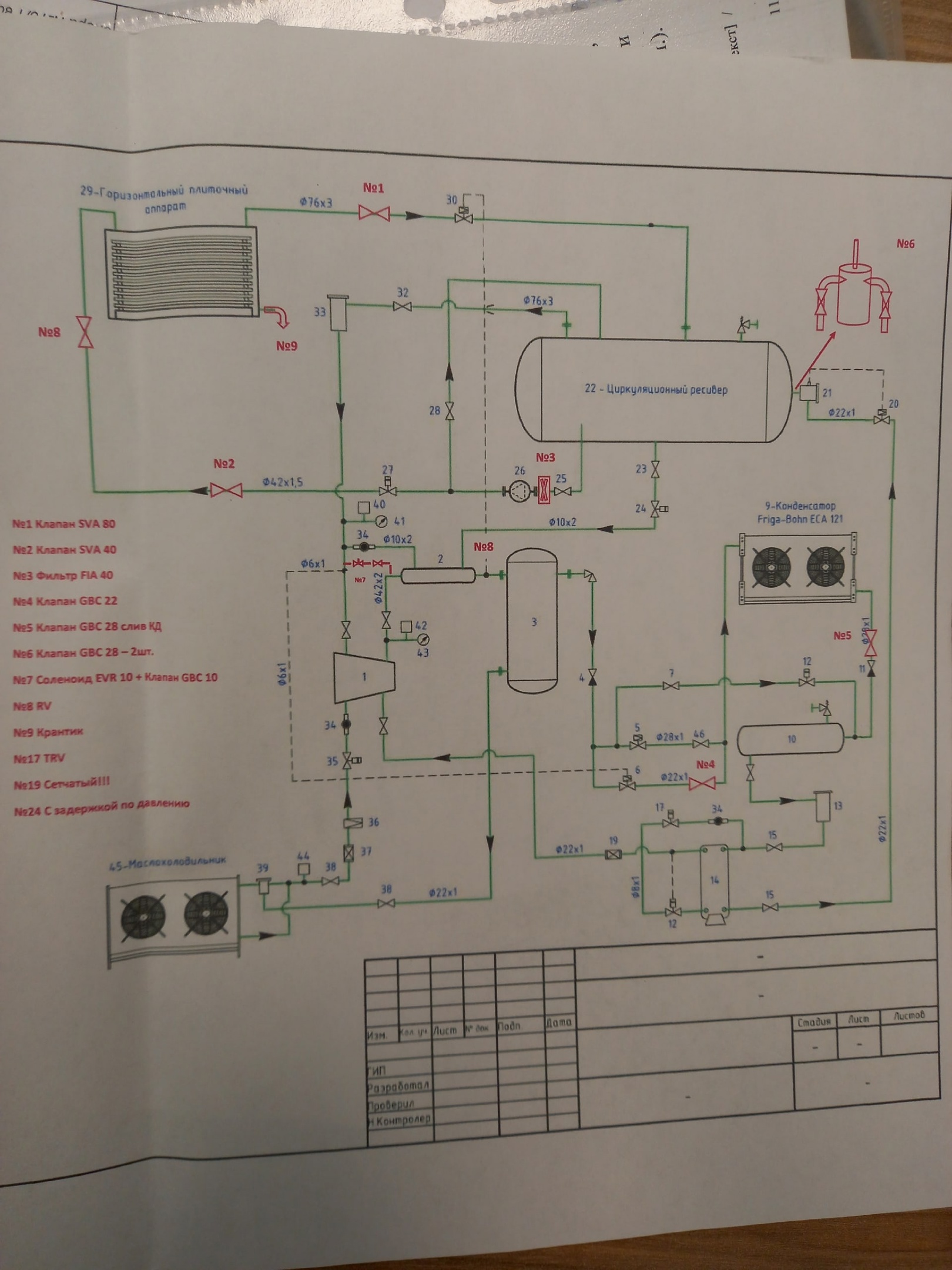

«РЫБНЫЕ МАНУФАКТУРЫ МУРМАНСК»«РЫБНЫЕ МАНУФАКТУРЫ МУРМАНСК» — фабрика по переработке рыбы тресковых пород. Фабрика оснащена современными, полностью автоматизированными линиями по дефростации, филетированию и замораживанию рыбной продукции. В составе производственных мощностей — оборудование от мировых лидеров в рыбообработке: рыборазделочные линии BAADER, линии филетирования и грейдирования Мarel, современные фризеры и только высокотехнологичное оборудование. ОСНОВНЫЕ ВИДЫ ВЫПУСКАЕМОЙ ПРОДУКЦИИ:замороженное филе трески и пикши всех видов разделки (IQF и блочная заморозка); охлажденная рыба различных видов разделки; фарш трески и фаршевые изделия; замороженные продукты из рыбы с нанесением маринадов. Субпродукты Более 50% продукции предприятия экспортируются в страны ЕЭС, что говорит о ее высоком качестве. Ассортимент, выпущенный на производстве, также представлен в большинстве федеральных торговых сетей России. Завод «РЫБНЫЕ МАНУФАКТУРЫ МУРМАНСК» выпускает рыбу и морепродукты под брендами «Agama», «Бухта изобилия», «Agama Professional», «Рыбная мануфактура №1», а также под собственными торговыми марками федеральных сетей и дистрибьюторов.  1.3 Снабжение электроэнергией организации и ХУ           1.4 Схема Плиточного аппарата предприятия и описание его принципа действия 1.4 Схема Плиточного аппарата предприятия и описание его принципа действия Назначение и принцип работы Скороморозильное оборудование плиточного типа используется для реализации технологии стремительной (шоковой) заморозки пищевых продуктов (как правило, мяса и рыбы). Обработка сырья осуществляется в специальных блоках, обладающих определенной конфигурацией, размерами и массой. Преимущества блочных отсеков заключается в удобстве их транспортировки, хранения и учета готовой продукции. Оборудование этого типа очень распространено в рыбной промышленности, и может иметь морское и береговое исполнение. Скороморозильное оборудование плиточного типа используется для реализации технологии стремительной (шоковой) заморозки пищевых продуктов (как правило, мяса и рыбы). Обработка сырья осуществляется в специальных блоках, обладающих определенной конфигурацией, размерами и массой. Преимущества блочных отсеков заключается в удобстве их транспортировки, хранения и учета готовой продукции. Оборудование этого типа очень распространено в рыбной промышленности, и может иметь морское и береговое исполнение.Материалом изготовления блок-форм выступает нержавеющая сталь или алюминий. Блоки устанавливают в пространстве между морозильными плитами, благодаря чему сырье сжимается и подвергается необходимому теплообмену. Как правило, вся процедура замораживания занимает не более 1,5-2 часа. Принцип работы холодильной установки следующий: Для обеспечения циркуляции холодильного агента применяется компрессор (1) агрегата, в котором пары испарившегося холодильного агента сжимаются и затем направляются в конденсатор агрегата через маслоотделитель (3). Отделившееся масло распределяется обратно в картер компрессора. B конденсаторе (9), охлаждаемом наружным воздухом, сжатые пары холодильного агента конденсируются. Жидкий холодильный агент из конденсатора поступает в ресивер (10), откуда поступает к морозильному аппарату (29). На жидкостной линии перед воздухоохладителями установлены дроссельные устройства (ТРВ), проходя через которое жидкий холодильный агент дросселируется и поступает в воздухоохладитель (29). Управление работой холодильной установки осуществляется с помощью электронного блока ID 974, ID 412. По достижению требуемой температуры в камере, соленоидный вентиль на жидкостной линии закрывается, компрессор выключается.  1.6 Описание технической хар-ки ХУ

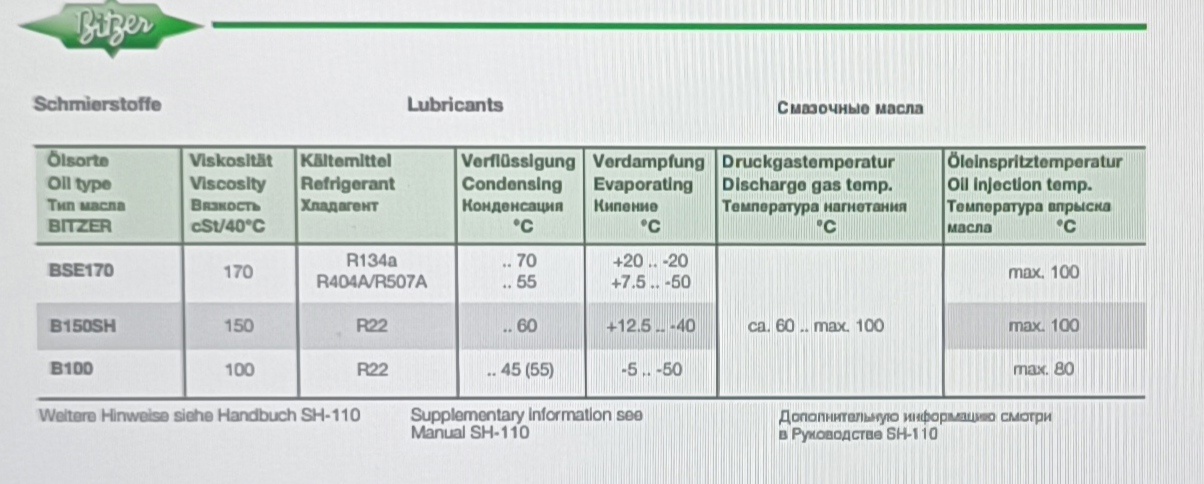

Холодильная установка может применяться при температурах наружного воздуха в месте расположения воздушного конденсатора в диапазоне от -30 до +35°С. Фреон тип: R 22 1.7 Виды и хар-ки масел   1.8 Правила тех.эксплуатации Пуск ХУ: 1)Перед пуском установки после длительной остановки необходимо прогреть масло в картере компрессора. Для этого все перелючатели щита установить в положение “Выкл.” и выключить главный выключатель 5Q1 Проверить уровень масла в картере компрессоров - уровень должен находиться в пределах смотрового глазка поплавкового регулятора уровня. Проверить уровень масла в масляном резервуаре, уровень должен находиться в пределах смотрового глазка резервуара Открыть нагнетательный запорный вентиль компрессоров. После полного открытия вентиля необходимо повернуть вентиль на 1/4-1/2 оборота в обратном направлении Открыть главный запорный вентиль на выходе из фильтра-осушителя (ресивера). Проверить, что открыты все вентили, которые должны быть открыты во время работы установки Проверит уставки защитной автоматики компрессора Включить цепь управления компрессором (выключатель 8S1) Немедленно остановите компрессор в случае недопустимого роста давления ли проявления других отклонений от нормы и устраните дефекты (избыточное давление не должно превышать 22 бар; давление всасывания должно быть не ниже 0 бар) Примечание; в случае непродолжительного простоя переключатель 8S1 установить в положение ВЫКЛ. При этом главный переключатель 5Q1 находится в положении ВКЛ.  Общие положения Общие положения1)К самостоятельному обслуживанию холодильных систем допускаются лиш не моложе 18 лет, прошедшие медицинское освидетельствование, окончившие специальное учебное заведение (курсы) или имеющие свидетельство о слаче квалификационного экзаменина знание правил обслуживания конкретной холодильной системы, с оформлением приказа о допуске к работе. 2)Персонал, допущенный к обслуживанию конкретной холодильной системы, должен знать: устройство и принцип действия оборудования холодильной системы; схемы и натурное размещение трубопроводов хладагента; характеристики и свойства используемых хладагентов; инструкцию по эксплуатации холодильной системы; порядок заполнения и опорожнения системы хладагентом; порядок и приемы действия в аварийных ситуациях; приемы и способы оказания доврачебной (первой) помоши пострадавшим при отравлениях хладагентом или поражениях им частей тела и глаз. 3)Работы по техническому обслуживанию холодильных установок, регулированию устранению неисправностей должны производиться с соблюдением «Правил устройства и безопасной эксплуатации фреоновых холодильных установок», Руководства по эксплуатации (РЭ) холодильного оборудования завода-изготовителя, а также ПТЭ и ПТБ. 4)Плановые осмотры и ревизии холодильных установок должны производиться соответствии с утвержденным графиком, составленным с учетом рекомендаций РЭ и условий эксплуатации каждой установки. 5)Проходы вблизи машин и аппаратов должны быть всегда свободны, а полы проходов исправном состоянии. 6)Доступ к движушимся частям машины разрешается только после полной остановки и принятия всех мер против пуска машин посторонними лицами.  7)Запрещается эксплуатация холодильной установки с неисправными приборами зашитной автоматики. 7)Запрещается эксплуатация холодильной установки с неисправными приборами зашитной автоматики.8)Курение и пользование открытым пламенем в машинных отделениях (а также пругих помещениях, где установлено холодильное оборудование) запрещается. 9)Пуск холодильной установки после ее остановки на продолжительное время (более 24 часов) может быть произведен только после проверки исправности установки и с разрешения лица, ответственного за безопасную эксплуатацию. 10)Эксплуатация холодильной установки должна быть отражена в суточном журнале ее работы. При обслуживании холодильной установки должен производиться визуальный осмотр оборудования, проверка его герметичности, очистка поверхности оборудования от грези и пыли. Все замеченные дефекты должны заноситься в журнал с указаннем мер по их устранению. 11)Для обнаружения места утечки фреона разрешается пользоваться галоидными и другими теченскателями, мыльной пеной, полимерными индикаторами герметичности. Наличие следов масла в разъемных соединениях, пузырьков при обмыливании сварных соединений, изменение цвета пламени указывают на утечку фреона. 12)При обнаружении утечки фреона компрессор необходимо остановить, перекрыть запорной арматурой поврежденный участок, включить вытяжную вентиляцию и, открыв окна и двери, немедленно устранить утечку. 13)Вскрывать компрессоры, аппараты и трубопроводы разрешается только после того, как давление фреона будет понижено до атмосферного и останется постоянным в течение 20 мин. Запрещается вскрывать аппараты с температурой стенок менее минус 35° с. 14)Запрещается удаление инея механическим способом с батарей непосредственного охлаждения (допускается обметание инся). При удалении снеговой шубы с охлаждающих устройств путем их нагревания давление в батареях и воздухоохладителях не должно превышать давления испытания на плотность для аппаратов (сосудов) стороны низкого давления. 15)Механическая очистка от водяного камня трубок кожухотрубных аппаратов (конденсаторов и испарителей с межтрубным кипением) должна производиться только после освобождения их от фреона под непосредственным наблюдением лица, ответственного за безопасную эксплуатацию установки. 16)Применение сварки и пайки при ремонте фреоновых машин, аппаратов и трубопроводов на действующих установках должно производиться под наблюдением старшего технического персонала и наличии письменного разрешения лица, ответственного на предприятии за исправное состояние, правильную и безопасную эксплуатацию холодильных установок. Перед сваркой или пайкой следует удалить фреон из аппаратов и трубопроводов. Сварка н пайка должны производиться в соответствии с «Правилами пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства» и ГОСТ 12.3. 003-75 «Работы электросварочные. Общие требования безопасности».  17)Уход за электрооборудованием должен выполняться в соответствии с ПТЭ и ПТБ.  18)В случае перерыва в работе установки в зимнее время, при опасности замерзания воды. последняя должна быть удалена из всех машин и аппаратов с водяным охлаждением, а также из водяных магистралей. 18)В случае перерыва в работе установки в зимнее время, при опасности замерзания воды. последняя должна быть удалена из всех машин и аппаратов с водяным охлаждением, а также из водяных магистралей.19)Запрещается добавление к фреонам или к их смесям других дополнительных хладагентов без согласования с заводами-изготовителями фреоновых холодильных машин или агрегатов. 20)Смазочные масла должны применяться в соответствии с инструкциями заводов- изготовителей холодильных компрессоров 1.9 Виды испытаний ХУ Испытание на прочность Необходимость испытаний холодильной системы на прочность определяется организацией-разработчиком холодильного оборудования, при этом возможны испытания как отдельных элементов, так и всей холодильной установки. Ниже приведена последовательность действий при испытании на прочность установки в целом. Отличие испытания всей установки от испытаний отдельных элементов приведены ниже. Давление для проведения испытаний на прочность указывается в технической документации конкретной холодильной установки и зависит от области её применения и типа хладагента. При испытаниях холодильной установки на прочность используется следующее оборудование: Манометры (2 шт.) класса точности не ниже 1,5 с диаметром корпуса не менее 160 мм и шкалой с максимальным значением, равным 4/3 измеряемого давления; баллоны с азотом;  редуктор с предохранительным клапаном, предназначенный для работы с азотом. редуктор с предохранительным клапаном, предназначенный для работы с азотом.Испытания холодильного контура на прочность проводятся путем заполнения магистралей сухим (точка росы не выше -40 °С) азотом под давлением. Испытания необходимо проводить в следующей последовательности: Установить один манометр после запорного вентиля у источника давления, а второй—в самой удаленной точке системы. В холодильном контуре открыть запорные вентили и при необходимости—электромагнитные клапаны—так, чтобы каждый участок контура имел возможность подачи и сброса азота. Отключить от контура все приборы КИПиА, а также другие элементы, не рассчитанные на давление испытания. Поднять давление в контуре до величины давления испытания. Подъем давления следует осуществлять со скоростью не выше 1 бар в минуту. При достижении давления, равного 0,3 и 0,6 давления испытания, а также при давлении испытания, необходимо прекратить повышение давления и провести промежуточный осмотр и проверку наружной поверхности контура. Под давлением испытания система должна находиться не менее 10 мин, после чего давление следует постепенно снизить до расчетного, также указанного в документации. Затем следует осмотреть наружную поверхность сосудов, аппаратов, трубопроводов, арматуры с проверкой герметичности швов и разъемных соединений мыльным раствором. Результаты признаются удовлетворительными, если во время испытаний не произошло разрывов, видимых деформаций, падения давления по показаниям манометра. При обнаружении утечек, деформаций, разрывов необходимо сбросить давление из контура, выполнить работы по устранению неисправностей и повторить предыдущие операции. Испытания отдельных элементов холодильного контура проводятся в последовательности, указанной выше, но с учетом следующих мероприятий:  испытываемый элемент холодильного контура (сосуд, аппарат, трубопровод) должен быть отсоединен от других элементов с использованием металлических заглушек с прокладками, имеющими хвостовики, выступающие за пределы фланцев не менее, чем на 20 мм. Толщина заглушки указывается в документации. испытываемый элемент холодильного контура (сосуд, аппарат, трубопровод) должен быть отсоединен от других элементов с использованием металлических заглушек с прокладками, имеющими хвостовики, выступающие за пределы фланцев не менее, чем на 20 мм. Толщина заглушки указывается в документации.места расположения заглушек на время проведения испытания должны быть отмечены предупредительными знаками, и пребывание около них людей не допускается. использование запорной арматуры для отключения испытуемого сосуда (аппарата), трубопровода не допускается. Испытания системы на плотность.Проверка холодильного контура на плотность (опрессовка) проводится в обязательном порядке для обнаружения мест возможных утечек хладагента, а также после завершения ремонтных работ, связанных с разгерметизацией холодильного контура. Испытания на плотность проводятся раздельно по сторонам высокого и низкого давления. При равенстве давлений испытания для стороны высокого и низкого давления, например, для установок с воздухоохладителями, допускается проводить испытание на плотность всей системы. Давление для проведения испытаний на плотность назначается организацией-разработчиком и указывается в технической документации. Оно зависит от области применения установки и типа хладагента. При испытаниях холодильной установки на плотность используется следующее оборудование: Манометры (2 шт.) класса точности не ниже 1,5 с диаметром корпуса не менее 160 мм и шкалой с максимальным давлением, равным 4/3 измеряемого давления; баллоны с азотом; редуктор с предохранительным клапаном, предназначенный для работы с азотом. Испытания холодильного контура на плотность проводятся путем заполнения магистралей сухим (точка росы не выше минус 40 °С) азотом под давлением. При равенстве давлений испытания для стороны высокого и низкого давлений, последовательность испытаний такова:  Установить один манометр был установлен после запорного вентиля у источника давления, а второй—в самой удаленной точке системы. Установить один манометр был установлен после запорного вентиля у источника давления, а второй—в самой удаленной точке системы.В холодильном контуре открыть запорные вентили и, при необходимости, электромагнитные клапаны так, чтобы каждый участок контура имел возможность подачи и сброса азота. Поднять давление в контуре до величины давления испытания. Подъем следует осуществлять со скоростью не выше 1 бар в минуту. При достижении давления, равного 0,3 и 0,6 давления испытания, необходимо прекратить повышение давления и провести промежуточный осмотр и проверку наружной поверхности контура. Не производить никаких манипуляций с установкой в течение не менее 3 часов для выравнивания температур внутренней и наружной среды. Зафиксировать давление в контуре и температуру окружающей среды. Выдержать установку под давлением не менее 12 часов. По прошествии данного времени проверить давление в контуре. Изменений давления, кроме вызванных колебаниями температуры окружающей среды, быть не должно. Эти изменения определяются следующей зависимостью: P1/P2=T1/T2, где P1, P2 – абсолютные значения давления газа в контуре, бар, T1, T2 – термодинамическая температура газа в контуре, К. Если во время испытаний не произошло разрывов, видимых деформаций, падения давления по показаниям манометра, их результаты признаются удовлетворительными,. При обнаружении утечек, деформаций, разрывов необходимо сбросить давление из контура, выполнить работы по устранению неисправностей и повторить предыдущие операции. Испытание на вакуум (вакуумирование холодильного контура) Вакуумирование холодильного контура проводится для удаления воздуха из агрегатов и трубопроводов и осушения холодильного контура после завершения ремонтных работ, а также после проведения испытаний на прочность и/или плотность. Вакуумирование холодильного контура проводится для удаления воздуха из агрегатов и трубопроводов и осушения холодильного контура после завершения ремонтных работ, а также после проведения испытаний на прочность и/или плотность.Вакуумирование проводится до восстановления теплоизоляции, нарушенной при проведении ремонтных работ. Использовать для вакуумирования компрессор холодильной установки категорически запрещено. Подавать напряжение на компрессор и проверять целостность его цепей в процессе выполнения работ по вакуумированию запрещено. Исходное состояние холодильной установки перед вакуумированием зависит от вида выполненного ремонта и характеризуется изолированностью участка холодильного контура, на котором выполнялись ремонтные работы, от остальной схемы холодильной установки. В этой связи выбор сервисных штуцеров для подключения вакуумного оборудования, используемого в процессе вакуумирования, производится оператором в зависимости от участка, который требуется вакуумировать. Для проведения вакуумирования применяют следующее оборудование: манометрический коллектор*; комплект гибких шлангов*; вакуумный насос; вакуумметр. Оборудование, помеченное *, должно быть предназначено для работы с применяемыми в установке хладагентом и маслом и иметь соответствующую маркировку. Порядок действий при ваккумировании: Произвести сборку схемы вакуумирования с таким расчетом, чтобы расстояние между вакуумным насосом и холодильной установкой было как можно меньшим, а диаметр соединительных шлангов как можно большим.  Подключить манометрический коллектор к контуру и убедиться в отсутствии избыточного давления. При наличии избыточного давления, понизить его до атмосферного и проконтролировать его рост. Подключить манометрический коллектор к контуру и убедиться в отсутствии избыточного давления. При наличии избыточного давления, понизить его до атмосферного и проконтролировать его рост.Подключить вакуумный насос к сервисным штуцерам вакуумируемого участка холодильного контура. Подключить вакуумметр в наиболее отдаленной от места установки вакуумного насоса точке. Открыть вентиль перед вакуумным насосом и, при необходимости, электромагнитные клапаны так, чтобы каждый участок подлежащего вакуумированию контура имел возможность подключения вакуумного насоса. Включить насос и отвакуумировать холодильный контур до остаточного давления Остаточное давление следует принять 1 кПа (8 мм рт.ст.). Вакуумирование рекомендуется проводить при нормальных температурных условиях в помещениях (20°С), в крайнем случае, при температуре в помещениях с холодильным оборудованием не ниже 5°С. При низких температурах (ниже 2°С) рекомендуется проводить обогрев помещения, в которых размещен вакуумируемый участок контура. При протяженных трассах трубопроводов рекомендуется разбить подлежащий вакуумированию участок на несколько подучастков (с помощью запорных вентилей) и проводить вакуумирование по подучасткам. Запрещается подогревать участки холодильного контура открытым пламенем. После достижения величины остаточного давления, следует продолжить вакуумирование в течении 18 часов. После этого следует закрыть вентиль и выключить вакуумный насос.  Если при низких температурах не удается достичь необходимой величины остаточного давления, то процесс вакуумирования следует чередовать с процессом наддува сухим азотом (отсоединяя насос) до абсолютного давления 2…3 бар. Если при низких температурах не удается достичь необходимой величины остаточного давления, то процесс вакуумирования следует чередовать с процессом наддува сухим азотом (отсоединяя насос) до абсолютного давления 2…3 бар.При проведении испытаний холодильная установка должна находиться под вакуумом в течении 18 часов, при этом изменение давление в контуре должно фиксироваться не реже, чем через 1 час. Допускается повышение давления до 50% за первые 6 ч. В остальное время давление должно оставаться постоянным. Если по окончании вакуумирования заправка установки хладагентом не планируется, то установку необходимо заполнить сухим азотом до абсолютного давления 2…3 бар. Если в первые 3 часа выдержки под вакуумом давление резко повышается до уровня давления насыщенных паров воды, соответствующего температуре окружающей среды в помещении, а затем стабилизируется, то, значит, система герметична, но не достаточно осушена. Необходимо продолжить вакуумирование. Если за 18 часов рост давления превысил 500 Па (5 мбар), давление не стабилизируется на уровне давления насыщенных паров воды при температуре окружающей среды и продолжает расти, то установка негерметична. Следует произвести поиск и устранить причину негерметичности контура. После этого повторить работы по вакуумированию. 1.10 Требования САНПИН Санитарные правила для береговых рыбообрабатывающих предприятий (утв. заместителем Главного государственного санитарного врача СССР 24 декабря 1981 г. N 2509-81) Область применения 1. Настоящие Правила определяют санитарно-гигиенические требования к планировке, устройству, оборудованию и содержанию береговых рыбообрабатывающих предприятий (цехов), 2. В отношении вновь строящихся рыбообрабатывающих предприятий настоящие Правила применяются в полном объеме. В отношении существующих рыбообрабатывающих предприятий:  1. Требования по санитарному содержанию предприятий выполняются в полном объеме. 1. Требования по санитарному содержанию предприятий выполняются в полном объеме.2. Требования, касающиеся реконструкции и механизации производственных процессов, должны быть выполнены в течение 5 лет с момента введения в действие настоящих Правил. 3. Требования, касающиеся планировки и благоустройства территории, выполняются в сроки по согласованию с соответствующей санэпидстанцией и санитарной инспекцией Минрыбхоза СССР. |