1.13. Высокопрочные стали

К высокопрочным относятся стали, у которых В ≥1600 МПа и 0,2 ≥1400 МПа. Стали с 0,2 >2000 МПа иногда называют сверхвысокопрочными. Высокопрочные стали используют в космической, авиационной технике, а также в ряде отраслей приборостроения. Из них изготавливают ответственные детали, высокопрочные крепежные изделия, высокопрочную проволоку, тросы.

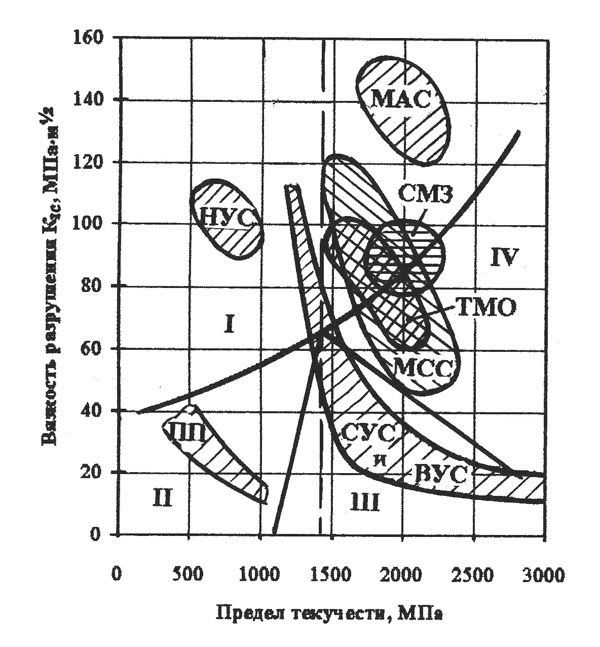

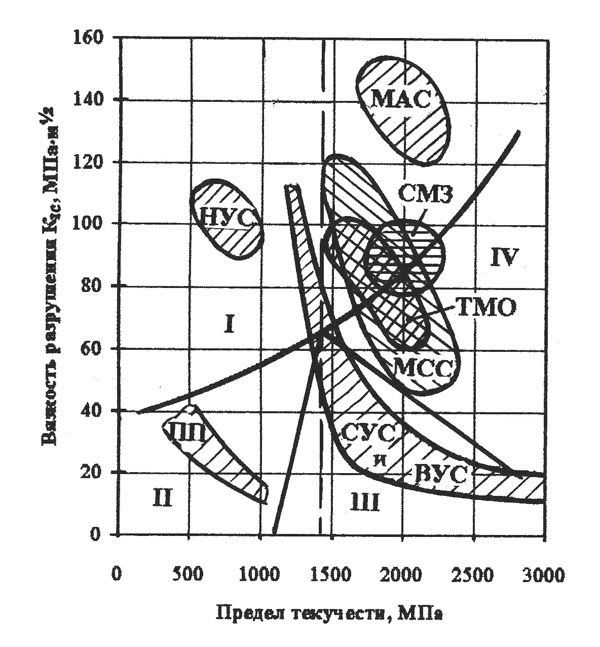

Конструктивную прочность конструкционных сталей можно оценить по диаграмме, построенной в координатах 0,2 – К1С, где К1С – вязкость разрушения (рис.1). Штриховой линией отмечено значение 0,2 = 1400 МПа. На диаграмме приблизительно показаны также области различных механизмов разрушения, построенные на основании фрактографических исследований [8].

Предел текучести, МПа

Рис.1. Обобщенная диаграмма конструктивной прочности конструкционных сталей [8]:

Принятые обозначения: MAC – метастабильные аустенитные стали; НУС, СУС в ВУС – соответственно низко-, средне- в высокоуглеродистые стали; МСС – мартенситостареющие стали; СМЗ – стали со сверхмелким зерном; ТМО – стали после термомеханической обработки; ПП - эвтектоидные стали с пластинчатым перлитом;

I – область вязкого разрушения, II – область транскристаллитного скола, III – область интеркристаллитного скола, IV – область квазискола

По способу упрочнения высокопрочные стали подразделяют на мартенситные низкоотпущенные (30ХГСН2А, 40ХГСН3ВА, 35ХГСА, 35Х2АФ), дисперсионнотвердеющие (40Х5М2СФ, 40X5ФСБ), мартенситостареющие, упрочняемые термомеханической обработкой, со сверхмелким зерном, ПНП-стали (с пластичностью, наведенной превращением).

Стали со сверхмелким зерном (диаметр зерна 10 мкм и меньше) получают с помощью термоциклической обработки или с помощью скоростной аустенитизации. Достоинством таких сталей является сочетание высокой прочности н вязкости разрушения. В этих сталях можно получать аномально высокие значения относительного удлинения (явление сверхпластичности).

Высокопрочные ПНП-стали отличаются тем, что за счет легирования их мартенситные точки опускаются ниже комнатной температуры. Поэтому после закалки ПНП-стали имеют аустенитную структуру. В результате пластической деформации при 250...550°С с большими степенями обжатая (до 80%) мартенситная точка повышается выше комнатной температуры. После охлаждения сталь имеет структуру неустойчивого аустенита, который под нагрузкой превращается в мартенсит, что приводит к повышению прочности и пластичности стали. К ПНП-сталям относятся стали 30Х9Н9М4Г2С2, 25Н20М4, 25Н20М4Г2С2. В таких сталях получают 0,2 до 2000 МПа при =20...25%.

К мартенситостареющим сталям относятся безуглеродистые (не более 0,03%С) сплавы железа с никелем, дополнительно легированные Со, Ti, Be, Al, W, Mo. Их подвергают термической обработке – закалке с 800...850°С и старению ври 480...520°С. Сталь Н18К9М5Т после термической обработки имеет: В = 1900...2100 МПа, 0,2 = 1800...2000 МПа, = 8...12%, = 40...60 Дж/см2, HRC 52...53. Эта сталь имеет высокий предел упругости (0,2 = 1500 МПа) и может применяться для пружин. Применяются также и менее легированные стали: Н12К8МЗГ2, Н10Х11М2Т, Н12К8М4Г2, Н9Х12Д2ТБ. Мартенситостареющие стали с 10...12%Сг обладают хорошей коррозионной стойкостью.

1.14. Коррозионно-стойкие (нержавеющие) стали (ГОСТ 5632-72)

К коррозионно-стойким относятся стали, устойчивые против электрохимической коррозии. Они подразделяются на ферритные (хромистые) и аустенитные (содержащие комплексы Cr+Ni, Cr+Ni+Mn, Cr+Mn).

Ферритные стали 12Х13...14Х13 подвергают термической обработке – закалке и отпуску. Сталь 12X17 применяется после рекристаллизационного отжига при 760...780°С (для изготовления оборудования заводов легкой и пищевой промышленности и кухонной утвари). Стали 15X28 и 15Х25Т используют без термической обработки для изготовления сварных конструкций, работающих в агрессивных средах без ударных нагрузок.

Стали 12X13 и 20X13 применяют для деталей, подвергающихся ударным нагрузкам в слабоагрессивных средах (клапаны гидравлических прессов, предметы домашнего обихода). Их свойства после закалки с 1000...1100°С и отпуска при 700...775°С: В = 600...660 МПа, 0,2 = 420...450 МПа, = 16...20%, = 55...60% и КС = 80...90 Дж/см2.

Стали 30X13 и 40X13 после закалки от 1000...1050°С и отпуска при 180…200°С применяют для карбюраторных игл, пружин, хирургических инструментов и т.д. Их твердость составляет HRC 56...60.

Аустенитные стали 12Х18Н9, 12Х18Н10Т, 17Х18Н9 подвергают закалке в воде от 1100...1130°С для получения следующих свойств: В = 520...600 МПа, 0,2 = 200...230 МПа, ≈ 50% и = 50...60%. Эти стали хорошо свариваются и штампуются; их применяют для сварной аппаратуры.

Для работы в азотной кислоте и других сильно агрессивных средах при повышенных температурах используют стали с пониженным содержанием углерода: 08Х18Н10Т, 04Х18Н10, 03Х18Н12.

С целью удешевления сталей часть никеля заменяют марганцем. Стали 10Х14Г14Н4Т, 12Х17Г9Н4 применяют для изделий, работающих в слабо агрессивных средах (органических кислотах, солях, щелочах). Устойчивость против коррозии в органических кислотах, серной кислоте и морской воде повышает молибден, например, в сталях 10Х17Н13М2Т и 10Х17Н13МЗТ.

Для наиболее нагруженных конструкций применяют аустенитно-мартенситные стали, например, 09Х15Н8Ю. Эту сталь подвергают закалке от 975°С, обработке холодом (в интервале от -50 до -75°С) и старению при 430...500°С. Свойства стали: В ≈ 1200 МПа, 0,2 ≈ 950 МПа, КС ≈ 400 Дж/см2.

Для сварных конструкций, стойких против действия горячей (до 80°С) серной кислоты, применяют сталь 06Х25Н28МДТ и более прочную сталь 0Х16Н40М5ДЗТЗЮ. Последняя после закалки от 1100°С на воздухе и старения при 650°С имеет В ≈ 1200 МПа, 0,2 ≈ 650 МПа, ≈ 18% и ≈ 25%.

1.15. Жаростойкие (окалиностойкие) стали (ГОСТ 5632-72)

Жаростойкими называют стали, устойчивые против газовой коррозии при высоких температурах (выше 550°С). Их часто легируют хромом, кремнием и алюминием. Например, температура окалинообразования стали 15Х6СЮ составляет 800°С, а стали 15Х18СЮ – около 1050°С. Стали, легированные комплексом Сг+Si+А1 (10Х13СЮ, 15Х18СЮ н др.), устойчивы в серосодержащих средах. Стали, содержащие никель, плохо противостоят действию сернистых газов, но они могут обладать высокой окалиностойкостью и коррозионной стойкостью (стали 12Х18Н9Т, 08Х18Н10 и др.).

1.16. Жаропрочные стали (ГОСТ 5632-72)

К жаропрочным относятся стали, способные работать под напряжением при температурах выше 500°С в течение определенного времени и обладающие при этом достаточной жаростойкостью. Жаропрочные стали подразделяют на перлитные, мартенситные, мартенситно-ферритные и аустенитные.

Перлитные стали применяют для деталей энергетических установок, работающих длительное время (от 10 до 100 тысяч часов) при 500...580°С. Эти стали содержат хром, молибден н ванадий (16М, 15ХМ, 12Х1МФ, 25Х1МФ). Их подвергают нормализации от 960...980°С и отпуску при 600...750°С.

Для деталей газовых турбин и паросиловых установок применяют мартенситные стали 15X11МФ, 15Х12ВНМФ. Их подвергают закалке в масле от 1000...1060°С и высокотемпературному отпуску. Для выпускных клапанов двигателей внутреннего сгорания применяют мартенситные стали 40Х9С2 и 40Х10С2М (сильхромы) с закалкой в масле от 1000... 1050°С и отпуском при 720...800°С.

Аустенитные жаропрочные стали содержат хром, никель, марганец и дополнительные элементы – молибден, вольфрам, ванадий, ниобий и бор. Применяют эти стали дли работы при температурах 500...750°С. Термическая обработка аустенитных сталей состоит из закалки в масле, воде или на воздухе от 1050...1200°С и старения при 600...850°С.

Стали 45Х14Н14В2МВ и 40Х15Н7Г7Ф2МС применяют для клапанов авиационных двигателей и крепежных деталей. Из листовых заготовок сталей 10Х11Н20Т3Р и 10Х11Н23Т3МР изготавливают сварные элементы высокопрочных конструкций, работающих при 700...750°С.

1.17. Стали с особыми физическими свойствами

Эти стали подразделяются на несколько групп: магнитные стали, стали и сплавы с высоким электросопротивлением, сплавы с заданным температурным коэффициентом линейного расширения, стали и сплавы с особыми упругими свойствами. В данном издании эти группы сталей не рассматриваются. Их описание можно найти в учебной и справочной литературе (например, см. [1...3,7]).

ВЫБОР МАРКИ СТАЛИ И ВИДА ЕЕ ОБРАБОТКИ

ДЛЯ ТИПОВЫХ ДЕТАЛЕЙ МАШИН

2.1. Общие положения

При выборе стали исходят из общих эксплуатационных, технологических и экономических требований.

Эксплуатационные требования заключаются в обеспечении надежной работы детали по конструктивной прочности, выносливости, контактной усталостной прочности, износостойкости и т.д. Соответствие изделий заданной конструктивной прочности вначале определяется расчетом. Однако наиболее полные данные о надежности получают путем натурных испытаний (производственных и стендовых).

Технологические требования состоят в обеспечении минимальной трудоемкости изготовления детали. Сталь должна обладать достаточно хорошей обрабатываемостью резанием и давлением, а для заготовок, получаемых литьем –удовлетворительными литейными свойствами.

Экономические требования включают не только минимизацию стоимости стали и расходов на изготовление деталей, во и обеспечение их оптимальной эксплуатационной стойкости. Дорогие легированные стали целесообразно использовать в тех случаях, когда более дешевые стали не обеспечивают требования, предъявляемые к изделию, а также в случае существенного и конструктивно оправданного повышения долговечности деталей и уменьшения расхода запасных частей.

Эти общие требования нередко противоречивы. Так, например, более прочные материалы менее технологичны (труднее обрабатываются, хуже свариваются и т.д.). В массовом производстве предпочитают упрощение технологии и снижение трудоемкости при некоторой потере свойств. Наоборот, в специальных отраслях машиностроения выбор материала и его термической или химико-термической обработки рассматривают из условий достижения максимальных эксплуатационных свойств. При выборе упрочняющей обработки, особенно в условиях массового производства, предпочтение следует отдавать наиболее экономичным и производительным технологическим процессам: поверхностной закалке при поверхностном или глубинном индукционном нагреве, газовой цементации, нитроцементации и т.д.

Первыми параметрами, определяющими выбор стали, являются механические свойства и распределение их по сечению детали. Оптимальное сочетание прочности, пластичности и ударной вязкости достигается после термического улучшения при сквозной прокаливаемости. При полной прокаливаемости механические свойства стали мало зависят от ее легирования. Исключение составляет легирование никелем и молибденом, повышающее сопротивление хрупкому разрушению. Не следует стремиться к излишне высокой прокаливаемости за счет легирования стали хромом, марганцем и кремнием, т. к. при этом возрастает склонность стали к хрупкому разрушению.

Глубоко прокаливающиеся стали применяют для крупных деталей с большим сечением. Если детали работают на изгиб или кручение, то сквозная прокаливаемость не нужна, т. к. в этих условиях напряжения распределяются неравномерно, достигая максимальных значений на поверхности детали.

Для деталей, испытывающих растягивающие напряжения (шатуны, торсионные валы, ответственные болты и др.), а также для рессор и пружин нужно обеспечивать полную прокаливаемость.

Для изделий, от которых требуются высокая ударная вязкость и низкий порог хладноломкости (работающих при низких температурах с высокими скоростями приложения нагрузки, особенно при наличии концентраторов напряжений), следует применять наследственно мелкозернистые спокойные стали, предпочтительно легированные никелем и молибденом.

Состав сталей, подвергаемых поверхностному упрочнению, должен обеспечивать требуемую прокаливаемость поверхностного слоя при сохранении вязкой и пластичной сердцевины. Структура поверхностного слоя после закалки должна быть мартенситно-аустенитной и не содержать продуктов промежуточного превращения переохлажденного аустенита.

2.1 Рекомендации по выбору маржи стали и вида ее обработки

Предварительный выбор сталей для типовых деталей машин можно проводить на основе рекомендаций, базирующихся на практике использования материалов в современном машиностроении. Ниже приводятся рекомендации для различных групп деталей.

Валы и оси. Эксплуатационная стойкость валов определяется усталостной прочностью в условиях кручения и изгиба, контактной прочностью и износостойкостью.

Малонагруженные, медленно вращающиеся валы изготавливают из сталей 35, 40, 45, Ст3, Ст4, Ст5. Их не подвергают термообработке.

Валы небольших размеров, которые должны обладать повышенной прочностью на изгиб и кручение и усталостной прочностью, изготовляют из сталей 40Х (диаметр вала d = 20...25 мм), 50Х (d = 35...40 мм), 40ХГР (d = 50...56 мм). Их подвергают закалке и отпуску, чаще всего низкотемпературному при 180...220°С на HRC 45...50, реже среднетемпературному при 410...430°С на HRC 35...42 (для валов с небольшой скоростью вращения).

Средненагруженные валы диаметром до 100 мм, работающие в основном на изгиб и кручение, изготавливают из сталей 45, 40Х и 50Х, подвергая их улучшению на НВ 217...285 (В= 800...1000 МПа).

Высоконагруженные валы (с эквивалентным напряжением свыше 500 МПа) большого диаметра (свыше 100 мм) изготавливают из сталей 50ХН, 40ХНМА, 34ХН3МА, 38ХН3МФА и подвергают улучшению на В >1000 МПа.

Для валов в турбо- и компрессоростроении, которые должны обладать высокой прочностью в больших сечениях, применяют стали 30ХН2ВФА, 36ХН1МФА, 38ХН3МФА, 30Х2НВФА, 34ХН1М, 34ХН3М, 34ХН1МА, 34ХН3МА, 35ХМ, 35ХМА, 38ХМ, подвергаемые улучшению.

Гладкие, ступенчатые и шлицевые валы, работоспособность которых определяется контактной выносливостью и износостойкостью, должны иметь поверхностную твердость не менее HRC 48...50. Такие валы изготавливают (например, в станкостроении) из сталей 45 и 50, упрочняя их поверхностной закалкой при индукционном нагреве (с толщиной упрочненного слоя 1,3...2,0 мм).

Если валы должны обладать также и высокой усталостной прочностью, то перед поверхностной закалкой их подвергают улучшению. В этом случае чаще используют стали 40Х, 40ХГТ и др., обеспечивающие повышенную прокаливаемость.

Если требуется высокая износостойкость, то быстроходные валы изготовляют из сталей 20Х (d = 25...30 мм), 18ХГТ (d = 60...80 мм), 12ХН3А (d = 80... 100 мм) и подвергают их цементации с последующей нормализацией от 880°С, закалкой и отпуском при 170...200°С для получения поверхностной твердости HRC 56...62 с толщиной упрочненного слоя 0,7...1,6 мм.

В автостроении для изготовления ведущего и ведомого валов коробки передач применяют стали 25ХГМ и 25ХГТ (упрочняемые нитроцементацией на HRC 56...65), 15ХГНТ и 15ХГН2ТА (упрочняемые цементацией на HRC 58...64), 35Х (подвергаемую цианированию на HRC 48...53). Для изготовления цементируемых валов большого диаметра (

100 мм) с высокой прочностью сердцевины применяют сложнолегированные стали 35Х2ГНТА, 30ХН2МФА, 12Х2Н4А, 20Х2Н4А и др. Когда требуются высокая прочность и особо высокая износостойкость, применяют улучшаемую сталь 38Х2МЮА с последующим азотированием.

Для шестеренных н червячных валов, шлицевых валов, валов редукторов используют также стали 33ХС, 38ХС, 40ХС после улучшения на твердость не менее НВ 255; 25ХГСА...35ХГСА после улучшения на НВ 235...269; 40Г, 40Г2, 50Г2 после улучшения на НВ 250...300.

Для торсионных валов применяют стали 33ХС, 38ХС, 40ХС после улучшения на НВ > 255 и сложнолегированные стали 36Х2Н2МФА, 45ХН2МФА, подвергаемые улучшению на НВ 262...311.

Распределительные и карданные валы изготавливают из марганцевых сталей 40Г, 40Г2,50Г2, улучшаемых на НВ 250...300.

Валы н оси особо ответственного назначения изготавливают из сложнолегированных улучшаемых сталей 35ХН1М2ФА (НВ 248...293), 38ХН3МА, 38ХН3МФА (НВ 293...331).

Для изготовления осей и полуосей применяют улучшаемые стали 30...55, 30Г2, 40Г2, 30Х...50Х, 40ХФА, 47ГТ, 40ГТР, 38ХГН, 30ХРА. Тяжело нагруженные оси, работающие при больших ударных нагрузках и изнашивании, можно изготавливать из сталей 25Х2ГНТА, 20Х2Н4А и 12ХН3А, подвергаемых цементации.

Коленчатые валы. Коленчатый вал двигателя воспринимает высокие нагрузки от сил инерции поступательного в вращательного движения масс. Эти силы вызывают износ шеек вала и усталостные явления по галтелям и в местах выхода масляных каналов. Коленчатые валы обычно изготавливают из сталей, в ряде случаев из высокопрочных и ковких чугунов.

Коленчатые валы тихоходных судов и автотракторных двигателей изготовляют из сталей 40, 45, 40Х, 40Г. Для коленчатых валов быстроходных двигателей применяют улучшаемые стали 40Х, 40ХН, 40ХФА, 45X. Шейки валов подвергают поверхностной закалке ТВЧ и самоотпуску (стали 40Х, 40ХН, 40ХФА) или азотированию (сталь 45Х). Для повышения усталостной прочности галтели иногда упрочняют обкаткой роликами или подвергают дробеструйному наклепу.

Высоконагруженные коленчатые валы изготавливают из улучшаемых сталей 40ХНМА и 18Х2Н4ВА, подвергаемых иногда азотированию. Коленчатые валы дизельных двигателей изготавливают из сталей 18Х2Н4ВА, 18Х2Н4МА, 14Х2Н3МА, подвергаемых улучшению и азотированию (HV 600...700) или закалке и отпуску при 200°С.

Шпиндели. Шпиндели должны обладать высокой поверхностной твердостью и износостойкостью. Шпиндели для станков нормальной и повышенной точности упрочняют поверхностной закалкой с нагревом ТВЧ (HRC 58...62) или объемной закалкой с отпуском на HRC 40...5O. Для изготовления таких шпинделей применяют стали 50 или У8.

Шпиндели станков особо высокой точности упрочняют цементацией или азотированием. Для цементуемых шпинделей применяют стали 20Х, 18ХГТ, 12ХНЗА с поверхностной твердостью после закалки в отпуска при 170...210°С HRC 56...62. Азотируемые шпиндели изготовляют из сталей 18ХГТ, 40ХФА (HV 600...700) и 38Х2МЮА (не менее HV 850).

Зубчатые колеса. Наиболее часто выход из строя зубчатых колес связан с контактным усталостным разрушением, торцовым износом, заеданием зубьев, а также с поломкой зубьев из-за усталости или кратковременных перегрузок.

Для тяжело нагруженных (силовых) зубчатых колес применяют легированные цементуемые стали 20ХГНМ, 18ХГТ, 30ХГТ, 12ХН3А, 18Х2Н4ВА, 20ХНМ, 25Х2ГНТА (после термообработки HRC 56...64) и нитроцементуемые стали 40Х (HRC 48...53), 25XГT, 25XГM(HRC52...62).

Для средненагруженных колес применяют также стали 45, 50, 40Х, 50Х, упрочняя колеса но контуру зубьев (в том числе и во впадинах) закалкой ТВЧ или объемной закалкой с последующим отпуском при 180...220°С на HRC 48...54. Для средне- и малонагруженных колес применяют иногда улучшаемые стали 40, 45, 50Г, 40Х, 30ХГС (при единичном и мелкосерийном производстве).

Ведущие и ведомые цилиндрические и конические шестерни редукторов и главной передачи грузовых автомобилей ЗИЛ изготовляют из экономно легированных сталей 18ХГТ, 25ХГТ, автомобилей ВАЗ – из сталей 20ХГНМ и 19ХГН, автомобилей ГАЗ – из сталей 20ХГР и 20ХНМ (с использованием цементации или нитроцементации). В последнее время для изготовления зубчатых колес заднего моста автомобиля применяют сталь 25ХГНМАЮ, что обеспечивает повышение их долговечности на 30% по сравнению с серийными колесами из стали 20ХГНМ

Наиболее нагруженные шестерни большегрузных автомобилей изготовляют из сталей 12ХНЗА (автомобиль МАЗ), 15ХГН2ТА и 15Х2ГНТРА (ЯМЗ), 20ХГН2ТА и 15ХГН2ТА (КрАЗ), подвергаемых цементации или нитроцементации на поверхностную твердость не ниже HRC 59. Твердость на поверхности зуба не должна превышать HRC 63, а в сердцевине – HRC 30...42. Излишне высокая твердость сердцевины снижает предел выносливости зубьев и увеличивает опасность их хрупкого разрушения.

Некоторые шестерни заднего моста изготовляют из стали 55ПП и упрочняют поверхностной закалкой при глубинном нагреве. При этом получают твердость на поверхности зуба HRC 58...62 и в сердцевине HRC 30...40. Толщина упрочненного слоя 1...2 мм.

В тракторном и сельскохозяйственном машиностроении применяют различные материалы в зависимости от степени нагруженности деталей. Мало- и средненагруженные зубчатые колеса (шестерня коробки передач, ведомые шестерни главной передачи и др. для тракторов Т-40, ДТ-54А, Т-74, ТМЗ-50, МТЗ-80 и др.) изготовляют из сталей 18ХГТ, 25ХГТ, 20ХГНР, 20ХНР, 20Х с упрочнением цементацией на глубину 1,2...1,8 мм или нитроцементацией на глубину 0,8...1,2 мм. Твердость поверхности HRC 56...65, в сердцевине зубьев – HRC 25...40.

Если зубчатые колеса должны обладать повышенной износостойкостью, то их изготовляют из улучшаемых сталей 40, 45, 40Х, 40ХС, а поверхность упрочняют на HRC > 54 закалкой ТВЧ. Толщина упрочненного слоя 1,5...2,5 мм.

Тяжело нагруженные колеса (например, шестерни тракторов Т-74, Т-180, Т-100М, Т-130 и т. д.) изготавливают из цементуемых или нитроцементуемых сталей 20ХГНР, 20ХНР, 20ХН3А. Толщина и твердость поверхностного слоя такие же, как у предыдущей группы сталей с такой же обработкой, а твердость сердцевины несколько выше – НRС 30…45.

В станкостроении зубчатые колеса изготовляют из цементуемых сталей 20Х и 18ХГТ или из стали 40, подвергаемой контурной поверхностной закалке ТВЧ на твердость HRC 45...52. Высоконагруженные колеса изготовляют иногда из цементуемой стали 20ХНМ или нитроцементуемой стали 25ХГТ. Особо высоконагруженные ( = 300...450 МПа) колеса изготовляют из сталей 12ХН3А (с цементацией) или 25Х2ГНТА (с нитроцементацией). Твердость на поверхности зубьев HRC 56...60, в сердцевине – HRC 30...40.

Азотированию подвергают мало- исредненагруженные колеса сложной конфигурации, изготовляемые из сталей 40Х или 40ХФА. После азотирования проводится только притирка или хонингование зубьев.

Трубчатые детали (втулки, гильзы и т. д.). Эти детали должны обладать высокой износостойкостью, стабильностью формы и размеров. Их изготовляют из азотируемых сталей 40ХФА, 30ХН3ВА, 38Х2МЮА или цементуемых сталей 20Х (толщина стенки 14...18 мм), 18ХГТ (40...45 мм), 12ХН3А (70...75 мм).

Нормали (болты, винты, гайки, шпильки и т. д.). Для этих деталей используют нормализуемые стали 40, 40Х, 30ХГС с твердостью HRC 25...30 (малонагруженные детали), улучшаемые стали 40, 40Х, 30ХГС с HRC 30...35 (средненагруженные детали) и улучшаемые или нормализуемые стали 40ХН, 40ХНМА с HRC 30...35 (высоко- и сложно нагруженные детали).

Детали лесных машин рекомендуется изготавливать из сталей, приведенных в табл.19.

Таблица 19

Стали, рекомендуемые для изготовления деталей лесных машин

Наименование деталей

|

Материал деталей

|

1

|

2

|

Болты и шпильки

|

10-45, 35Х-45Х

|

Колеса зубчатых передач

|

35-45, 35Х-45Х, 40ХН, 45ХН, 1 2ХНЗА, 12Х2Н4А, 18ХГТ, 20ХНМ, 20ХГР, 30ХГТ, 38ХМЮА

|

Червяки рулевых управлений

|

12ХН3А, 20ХНМ, 35Х

|

Валы шестеренных передач

|

35Х, 40Х, 15ХГНТА, 25ХГМ, 30ХГТ

|

Полуоси

|

40, 40Х, 40ХС, 30ХГСА, 33ХС, 35ХГС, 38ХС, 38ХГА, 40ХНМА, 45РП

|

Крестовины

|

20Х, 20ХНМ, 40Х, 18ХГТ, 12ХН3А

|

Вилки

|

35, 40, 30Х, 30ХГ, 40Х, 45

|

Шкворни поворотных цапф

|

18ХГТ, 50

|

Валы рулевых управлений

|

20-45

|

Валы рулевой сошки

|

12ХНЗА, 30Х, 40Х

|

Рулевые сошки

|

35, 30Х-40Х

|

Рулевые тяга

|

20, 35

|

Рессорные пальцы

|

20, 45

|

Шаровые пальцы

|

35, 40ХН

|

Листы рессорные

|

50ХГА, 55С2, 60С2, 60С2А

|

Продолжение таблицы 19

1

|

2

|

Оси рычагов

|

35, 40Х

|

Коленчатые вялы

|

35-50, 35Г, 45Г2, 50Г, 65Г, 40Х, 40ХГМ; 40ГМ, 40ХН, 40ХНМ, 30ХМА, 18ХНВА, I8XHMA, 20ХН3А, 40Х3МЮА, 25ХН4ВЛ, 38ХМЮА

|

Распределительные валы

|

15Х, 15ХН, 40, 45

|

Поршневые пальцы

|

12ХН3А, 15Х, 45, 20ХН3А, 20ХНР

|

Клапаны ДВС впускные

|

40; 45, 40Х, 45Х, 40ХН, 50ХН, 40ХНМА.

|

Клапаны ДВС выпускные

|

40Х10СМ; 40Х10СМА, 40Х9С2, 40Х10С2М

|

Шатуны

|

40Г2-50Г2, 30Г, 30Х-40Х, 38ХА

|

Плунжеры топливной аппаратуры, иглы форсунок, гильзы цилиндров

|

38ХМЮА, 38ХВФЮА, 38ХЮ

|

Пальцы звеньев гусениц трактора

|

50, 50Г, 50Г2

|

Втулки звеньев гусениц трактора

|

20Г, 20Х

|

Опорные катки гусениц

|

50, 45Л, 45ГЛ, 38ХС

|

Звенья гусениц трактора

|

110Г13Л, 35Л, 45Л, 45, 20ХГСНМ

|

Отвалы плугов

|

БСт2, трехслойная сталь (сердцевина – БСт2, наружные слои – Ст6)

|

Зубья ковшей экскаваторов

|

110Г13Л

|

Передняя стенка ковша экскаватора

|

110Г1ЗЛ, 30ГЛ

|

Лапы культиватора

|

б5Г, 70Г, ВСт6

|

Карданные валы

|

15, 20

|

|

Скачать 7.36 Mb.

Скачать 7.36 Mb.