Конструкционные стали. Учебное пособие. Г. И. Сильман конструкционные стали

Скачать 7.36 Mb. Скачать 7.36 Mb.

|

| |||||||||||||||||||||||||||||||

| Содержание углерода, % | Твердость HRC для сталей | Содержание углерода, % | Твердость HRC для сталей | ||

| углеродистых | легированных | углеродистых | легированных | ||

| 0,08...0,17 | - | 25 | 0,33...0,42 | 40 | 45 |

| 0,18...0,22 | 25 | 30 | 0,43...0,52 | 45 | 50 |

| 0,23...0,27 | 30 | 35 | 0,53...0,62 | 50 | 55 |

| 0,28…0,32 | 35 | 40 | |||

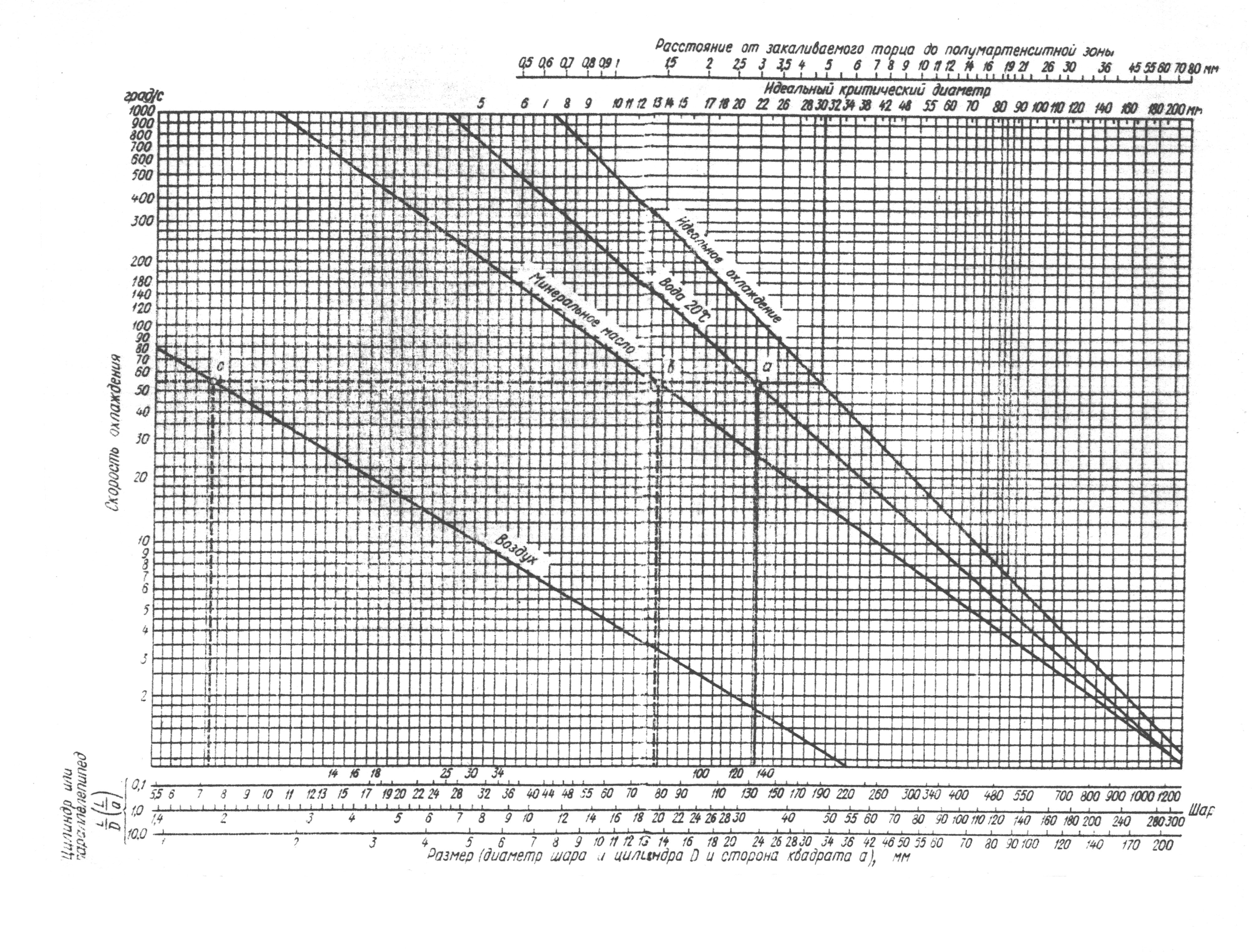

Зная величину требуемой твердости сердцевины, по кривой или полосе прокаливаемости данной марки стали (см. приложение) находим расстояние от закаливаемого торца до полумартенситной зоны (h мм). По величине h с помощью номограммы прокаливаемости (рис.2) определяем критические диаметры прокаливаемости для той среды, в которой проводится охлаждение выбранной стали. Если для стали нет кривой или полосы прокаливаемости, то можно пользоваться математической моделью прокаливаемости сталей, предложенной в работах Сильмана Г. И. и Серпик Л. Г.:

h = 2С [1+ 0,5 (Si + Al) (Mn + Ni) + 3 (Si + Al) Cr + Mn (Ni + Mo) + 4 Ni (Cr + Mo) + 2 Cu Cr + 10 Cr V], мм,

где С, Si, A1, Сu, Mn, Cr, V, Ni, Mo – содержания соответствующих химических элементов, %.

Рис.2. Номограмма для определения прокаливаемости стали (по М. Е. Блантеру)

Если критический диаметр прокаливаемости стали dкр. меньше диаметра термообрабатываемой заготовки dзаг., то выбранная марка стали не обеспечивает полную прокаливаемость заготовки и, следовательно, не гарантирует получение требуемых механических свойств. Подбор марки стали в этом случае нужно продолжить до тех пор, пока не будут обеспечены требуемая твердость рабочей поверхности, распределение твердости по сечению, что в первом приближении обеспечивается условием сквозной прокаливаемости dзаг.< dкр., необходимый уровень ударной вязкости или пластичности и другие требования технических условий.

Пример выбора марки стали по критическому диаметру прокаливаемости.

Выберем марку стали для шлицевого ступенчатого вала диаметром 60 мм и длиной 600 мм, учитывая, что вал работает в условиях высоких нагрузок (максимальное приведенное напряжение max.= 750 МПа), а шлицевая часть – и в условиях изнашивания.

В соответствии с рекомендациями (см. раздел 2.2), высоконагруженные валы целесообразно изготавливать из легированных сталей. Ступенчатые шлицевые валы должны обладать контактной выносливостью, высокой поверхностной твердостью (не менее HRC 48...50) и износостойкостью. Для изготовления таких валов можно использовать стали 40Х и 40XГТ. Хромоникелевые стали 40ХН-50ХН и 40ХНМА рекомендуется использовать для валов большого диаметра. Предварительно рассмотрим два наиболее простых и экономичных варианта – стали 40Х и 40XГТ.

По табл.20 определяем твердость полумартенситной зоны для легированной стали с 0,4%С. Она составляет HRC 45, что соответствует лимитируемой твердости улучшаемой стали в сердцевине детали. В связи с этим задаемся твердостью в сердцевине закаленного вала HRC 45. По средней линии полосы прокаливаемоемости стали 40Х (см. приложение) определяем расстояние до зоны с твердостью HRC 45 (h45 = 10 мм). По номограмме прокаливаемости (см. рис.2) находим идеальный критический диаметр (

Для стали 40ХГТ полоса прокаливаемости в справочной и научной литературе не приведена. Поэтому определим параметр прокаливаемости по приведенной выше математической модели Сильмана-Серпик для среднего химического состава стали, принятого по ГОСТ 4543-71 (0,4% С; 0,27% Si; l,0% Mn; l,15% Cr; 0,15% Cu, 0,15% Ni, 0,04% Ti). По расчету получаем h = 17,5 мм и из номограммы прокаливаемости находим

Поскольку выбор безникелевых сталей не дал положительного результата, выбираем хромоникелевую сталь 45ХН. У этой стали твердость полумартенситной зоны составляет HRC 50, h50 = 30 мм, и реальный критический диаметр прокаливаемости

2.4. Выбор марки стали по глубине закаленного слоя

Недостаток метода выбора марки стали по критическому диаметру прокаливаемости (с полумартенситной структурой в центре изделия) состоит в том, что свойства полумартенситной структуры зависят от содержания углерода; кроме того, в полумартенситной зоне вместо 50% троостита присутствует смесь троостита, феррита и перлита в различных сочетаниях, что может приводить к существенной нестабильности свойств по сечению детали.

Более стабильные свойства обеспечивает выбор стали по ее способности получать заданную твердость на определенной глубине. При этом следует учитывать, что легирование дает возможность закаливать изделия больших сечений и вести охлаждение с меньшей скоростью, что снижает опасность появления закалочных дефектов.

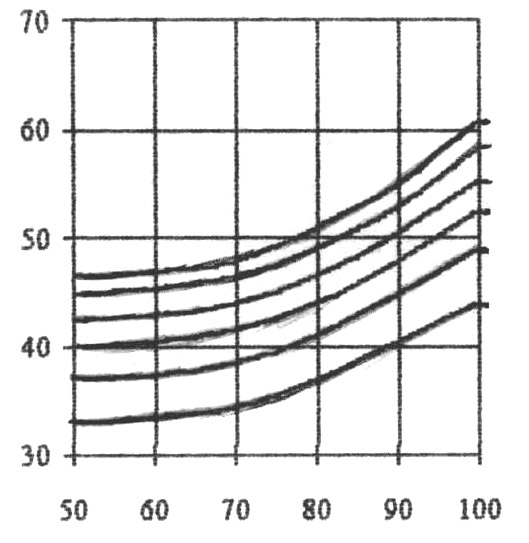

Для выбора стали по глубине закаленного слоя необходимо иметь данные о твердости на разных расстояниях. На рис.3 показана связь эквивалентных скоростей охлаждения различных точек стандартного образца для торцевой закалки и прутков различного диаметра, закаленных в воде (а) и масле (б), а также плиты, закаленной в масле (в) [9].

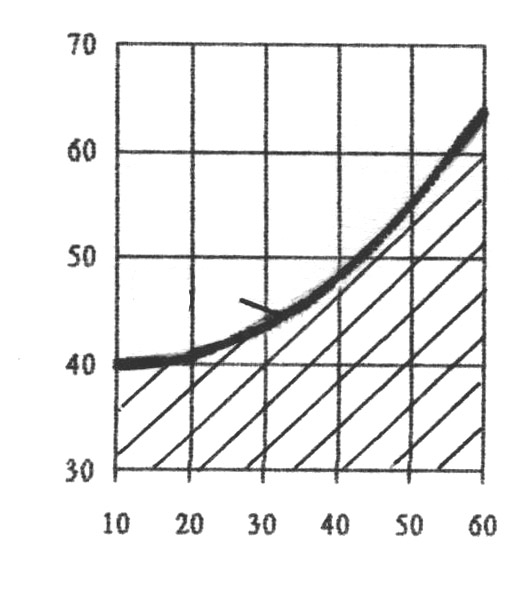

При выборе марки стали важно знать содержание углерода и количество мартенсита, при которых обеспечивается желаемая твердость стали в закаленном и отпущенном состояниях.

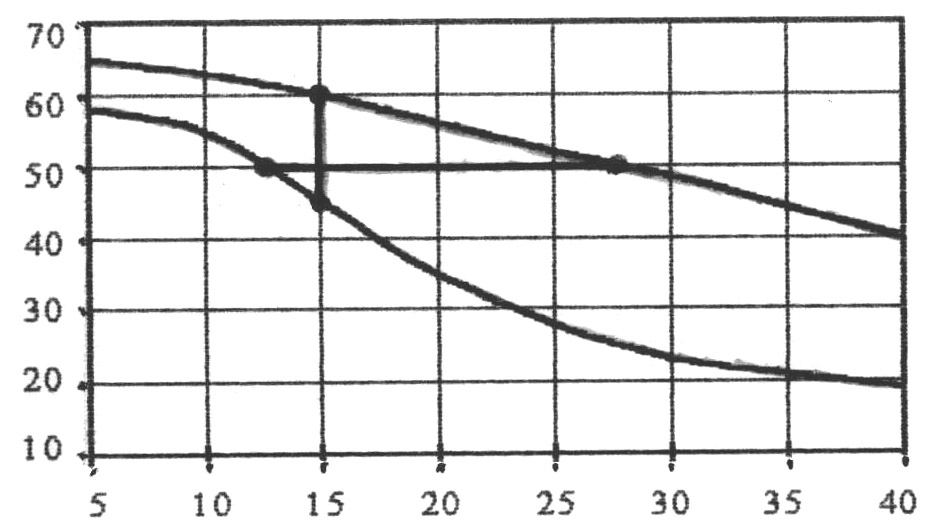

Связь между твердостью сталей в закаленном и отпущенном состояниях показана на рис.4, а, а зависимость твердости закаленной стали от содержания в ней углерода и количества мартенсита – на рис.4, б. Практика показывает, что следует выбирать такие стали, у которых получение минимальной рекомендуемой твердости в закаленном состояния достигается при содержании мартенсита, меньшем 90%. У деталей, работающих на изгиб, структура, содержащая более 90% мартенсита, должна распространяться от поверхности на глубину, равную 0,25 R (здесь R – расстояние от поверхности до центральной части изделия). Для таких деталей, как шатуны, коленчатые валы, шарниры рулевого управления, болты шатунов, осевые валы, зубчатые колеса и т.п., приемлема закалка, в результате которой на расстоянии 0,25 R образуется 80% мартенсита. Если же у деталей, работающих на изгиб, наружные слон нагружены слабо, то достаточна еще меньшая глубина закалки. При закалке болтов и других подобных деталей, работающих на растяжение, целесообразно получать в центре структуру, содержащую 60...90% мартенсита. К деталям, требующим сквозной прокаливаемости (не менее 90% мартенсита в центре сечения), относятся пружины.

а

б

в

Рис.3. Соотношения скоростей охлаждения и эквивалентного расстояния для разных точек стандартного образца для торцевой закалки и закаленных изделий в виде прутков (а, б) и плит (в):

а – охлаждение в воде,

б, в – охлаждение в масле;

1 – на поверхности, 2 – на расстоянии 0,75 R от центра, 3 – на расстоянии 0,5 R от центра (R – радиус прутка), 4 – в центре, 5 – на расстоянии от поверхности 1/16 толщины плиты, 6 – на расстоянии от поверхности 1/4 толщины плиты

70

60

50

40

30

50 60 70 80 90 100

Количество мартенсита, %

б

1

2

3

4

5

6

а

70

60

50

40

30

Hmin.

10 20 30 40 50 60

Твердость HRC

после отпуска

70

60

50

40

30

20

10

Рис.4. Связь между твердостью сталей в закаленном и отпущенном состоянии (а) и между твердостью стали и количеством мартенсита в ее структуре (б).

Принятые обозначения: Hmin – минимальная твердость закаленной стали, твердость сталей при содержании углерода 0,5% – 1, 0,45% – 2, 0,4% – 3, 0,35% – 4, 0,3% – 5, 0,2% – 6

Расстояние от торца, мм

Рис.5. Способы задания требований по прокаливаемости в соответствии с ГОСТ 5657-69

Во всех случаях выбора стали нужно стремиться к использованию менее легированной (более дешевой) стали. При этом необходимо также учитывать следующее:

- высокоуглеродистые стали склонны к повышенной хрупкости при нормальных и отрицательных температурах;

- повышенное содержание углерода увеличивает твердость стали, затрудняя ее обрабатываемость, повышает склонность стали к образованию трещин и изменению размеров при термической обработке.

Поэтому чаще всего используют стали, содержащие менее 0,5%С.

Требования по прокаливаемости в конструкторской или технологической документации задаются в соответствии с ГОСТ 5657-69 одним из следующих способов (рис.5):

1) по минимальной твердости на определенном расстоянии от охлаждаемого водой торца (при торцевой закалке); это требование записывается

2)по максимальной твердости на определенном расстоянии, например,

3) по минимальной и максимальной твердости на заданном расстоянии, например, для точек 1´ и 1 на рис.5:

4) по минимальному и максимальному расстоянию от охлаждаемого торца образца до сечения с определенной твердостью, эквивалентной твердости сечения изделия, интересующего конструктора; для точек 2' и 2 это требование записывается следующим образом:

5) по максимальной твердости на разных расстояниях от торца, например,

Располагая данными о прокаливаемости сталей, можно обеспечить изготовление изделий, обладающих наилучшим комплексом эксплуатационных свойств. В настоящее время экспериментально построены полосы или графики прокаливаемости для большинства применяемых марок сталей. Некоторые из них приведены в приложении.

Пример выбора марки стали по глубине закаленного слоя.

Выберем сталь для изготовления осевого вала двигателя, имеющего диаметр 45 мм и длину 192 мм и работающего при воздействии максимальных напряжений кручения 180 МПа и изгиба 540 МПа. Видно, что основной вклад в напряженное состояние вносят напряжения сдвига, возникающие при изгибе. Эти напряжения максимальны в поверхностной зоне вала и равны нулю на оси вала. Поэтому сквозная закалка вала необязательна и даже нежелательна, так как увеличивает возможность появления закалочных дефектов.

Рассматриваемый вал работает в условиях знакопеременных нагрузок при симметричном цикле. Поэтому по величине напряжений изгиба (540 МПа), используя рис.6, находим, что вал должен быть термически обработан на твердость не ниже HRC 36.

Из рис.4 определяем минимальную твердость стали в закаленном состоянии (HRC 47) и минимальное количество мартенсита в ее структуре. Для стали, содержащей не менее 0,35% С, количество мартенсита после закалки должно составлять не менее 85%. Эти характеристики должны относиться к зоне, расположенной от поверхности вала на глубину 0,25R, что соответствует расстоянию от закаливаемого торца стандартного образца для торцевой закалки h ≥ 10 мм (см. рис.3,б). При этом полагаем, что сталь легированная.

По полосам прокаливаемости (см. приложение) выбираем марку стали, для которой минимальная прокаливаемость выражается определенными выше характеристиками, т. е.

2.5.Выбор марки стали для деталей, работающих в условиях