гидравлическая система ту-204. Курсовая работа Паньков Д.И.. Гидравлическая система самолёта типа Ту204 и сертификационные требования, предъявляемые к ней

Скачать 0.85 Mb. Скачать 0.85 Mb.

|

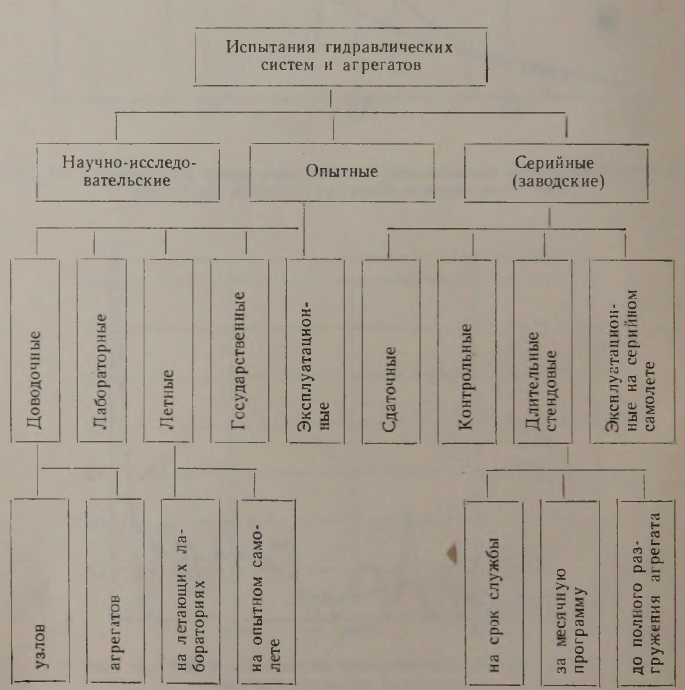

2.5. Терморегулирование жидкости2.5.1. Теплообменники и термоклапаныТеплообменники предназначены для охлаждения рабочей жидкости, поступающей в гидробаки по сливным каналам насосов НП123, реверсивных устройств ДВ1 и ДВ2, систем управления элеронами и интерцепторами. Теплообменники выполнены в виде змеевиков из трубопроводов. Охлаждение рабочей жидкости, поступающей в теплообменники, осуществляется топливом, находящимся в расходных отсеках. На входе в каждый теплообменник имеется термоклапан, который пропускает жидкость в теплообменник только в том случае, если ее температура выше +45 °C. При температуре жидкости ниже +45 °C термоклапан перекрывает вход в теплообменник, направляя жидкость в общую сливную магистраль. 2.5.2. Краны кольцеванияКраны кольцевания установлены по одному в каждом КГА и предназначены для разогрева жидкости после стоянки самолета при температурах ниже -20°C, а так же для контроля рабочих характеристик насосов при наземных отработках. Управление кранами кольцевания осуществляется выключателями краны кольцевания ГС1, ГС2, ГС3 на щитке гидросистема на панели наземной подготовки под колпачками. 2.5.3. Термоклапаны разогрева жидкостиТермоклапаны предназначены для разогрева жидкости в районе приводов системы управления самолетом. Термоклапаны установлены в параллельных элементам системы управления гидравлических линиях. Если температура жидкости ниже -20 °C термоклапан перепускает жидкость на слив минуя РП, тем самым, разогревая ее в отдаленных от насоса участках гидросистемы. 2.6. Фильтрация жидкостиОчистка рабочей жидкости осуществляется фильтрами тонкой очистки высокого давления и низкого давления. Фильтры высокого давления установлены в линиях нагнетания основных насосов и насосных станций. Фильтры низкого давления установлены в линиях слива и линиях заправки. Фильтры линий нагнетания основных насосов установлены в гидросистемах ГС1 и ГС3 по одному на каждом двигателе за основными насосами Н1 и Н4. Снабжены сигнализаторами засоренности. Фильтры линий нагнетания насосных станций установлены по одному в гидросистемах ГС1, ГС2, ГС3 и обеспечивают очистку рабочей жидкости, подводимой от насосных станций (и турбонасоса для ГС1) указанных гидросистем к системам потребителям и на зарядку гидроаккумуляторов ГС1, ГС2, ГС3 и двух гидроаккумуляторов стояночного торможения (для ГС1). Фильтры установлены таким образом, что при зарядке и разрядке гидроаккумуляторов ГС1, ГС2, ГС3 жидкость проходит через фильтры дважды. Сигнализаторы засоренности отсутствуют. [2] 2.7. Рабочая жидкостьВ качестве рабочей жидкости используется НГЖ-5У (ТУ 38.401-58-57-93) — синтетическая взрывопожаробезопасная, эрозионностойкая жидкость, изготавливаемая на основе эфиров фосфорной кислоты, содержащая пакет присадок, улучшающих вязкостные, антигидролизные, антиокислительные, антикоррозионные и антиэрозионные свойства. Имеет температуру самовоспламенения 595-630°С, медленно горит в пламени, не поддерживает горения и не распространяет пламя. Раздел 3. Испытания гидравлической системыИспытания гидравлических систем и агрегатов являются методом контроля их технического состояния как в процессе отработки новых изделий, так и в процессе их длительной эксплуатации. Испытаниям могут подвергаться отдельные агрегаты, узлы систем или целые системы в собранном виде.  Рис. 6. Испытания гидравлических систем В зависимости от поставленных целей испытания подразделяются на научно-исследовательские, опытные и серийные. Научно-исследовательские испытания предшествуют всем другим видам испытаний. Главная задача испытаний сводится к изучению и анализу происходящих в агрегатах или системе явлений и процессов, определению различных характеристик, а также изучению факторов, влияющих на надежность и долговечность. Эти испытания являются обязательным условием при разработке принципиально новых конструкций агрегатов и узлов гидравлических систем. Эти дают возможность уточнить и дополнить выдвинутые теоретические положения и методы расчета, определить рабочие параметры и характеристики, определить нагрузки, действующие на потребители, и решить многие другие вопросы. На основе проведения таких испытаний могут быть также разработаны технические требования на проектируемые агрегаты и системы. Опытные испытания представляют собой второй этап в создании новых конструкций. Целью опытных испытаний являются отработка и доводка новых агрегатов и систем. В процессе этих испытаний используются результаты, полученные при научно-исследовательских испытаниях. В соответствии со своей основной целью опытные испытания могут подразделяться на доводочные, лабораторные, летные, государственные и эксплуатационные. Доводочные испытания могут проводиться по двум направлениям: отработка агрегатов и отдельных узлов систем (в лабораторных условиях) и отработка собранной гидравлической системы на опытной машине. При проведении таких испытаний стараются воспроизвести реальные условия работы агрегатов, которые можно ожидать в процессе длительной эксплуатации машины. После окончания опытных испытаний удается выполнить отладку рабочих процессов, отработку конструкции агрегатов или узлов, проверить правильность выбора материалов и технологии изготовления, определить предварительный срок службы тех или иных агрегатов, довести параметры и характеристики агрегатов и системы до обусловленных в технических требованиях. При этом возникает необходимость в проведении специальных испытаний по программам, учитывающим те или иные условия эксплуатации, например, низкие или высокие температуры окружающей среды. После успешного проведения доводочных и лабораторных испытаний приступают к опытным испытаниям гидравлической системы на машине в реальных условиях. В период проведения опытных испытаний могут обнаружиться отдельные недостатки конструкции, а также те или иные неисправности, которые устраняются до поступления изделий в серийное, производство. В процессе государственных испытаний специальная комиссия проверяет соответствие характеристик и параметров испытываемого объекта установленным для него техническим требованиям; при этом возможны доработки испытываемого объекта, улучшающие его характеристики. После окончания государственных испытаний и положительного заключения государственной комиссии по испытуемому объекту последний передается на эксплуатационные испытания, которые длительны и проводятся в реальных условиях эксплуатации, для которых предназначена данная машина. Серийные испытания проводятся на заводах-изготовителях. Различают следующие виды серийных испытаний: сдаточные, контрольные, длительные стендовые и эксплуатационные. Каждый выпускаемый заводом агрегат проходит сдаточные испытания; при этом проверяются основные его параметры, правильность сборки и соответствие техническим требованиям. В процессе контрольных испытаний, которые проводятся выборочно, проверяются более тщательно основные параметры и характеристики агрегатов и систем. Периодичность этих испытаний и их объем зависят от назначения изделий, а в ряде случаев согласовывают с заказчиком. Агрегаты гидравлических систем на заводах-изготовителях подвергаются длительным стендовым испытаниям. Они могут разделяться на три вида: 1) ресурсные испытания до гарантированного срока службы; 2) испытания за месячную программу. Длительность этих испытаний устанавливается до 50% гарантированного ресурса; 3) испытания до разрушения агрегата. Все эти испытания проводятся по согласованию с заказчиком и по специально утвержденным программам и методикам. В процессе длительных испытаний определяются надежность серийных изделий и их срок службы. По результатам испытаний разрабатываются предложения по улучшению испытанных конструкций. Эксплуатационные испытания носят также длительный характер и проводятся эксплуатирующими организациями в реальных условиях работы машины. Все замечания по техническому состоянию изделий, а также пожелания по улучшению конструкции и повышению надежности систематизируются и отсылаются на завод и в конструкторское бюро для изучения и реализации их в производстве на последующих сериях. В связи с повышенным вниманием к вопросам надежности и долговечности различных технических изделий серьезное внимание уделяется длительным испытаниям для определения фактического ресурса изделий. Различные виды таких испытаний проводятся уже давно на серийных заводах и в конструкторских организациях, однако они не всегда достигают желаемой цели, так как в большинстве случаев не учитывают реальные условия эксплуатации. К тому же с увеличением сроков службы агрегатов свыше 2000 ч, возникают затруднения с выполнением длительных испытаний. Даже при круглосуточной работе для проведения таких испытаний нужно более двух месяцев. Серьезные затруднения в испытании гидросистем возникают из то того, что после выполнения тех или иных доработок гидравлические агрегаты необходимо испытать на надежность. Без этих испытаний невозможно запускать серию, а проведение испытаний затягивается на несколько месяцев. В таких случаях целесообразно проведение ускоренных или форсированных испытаний гидравлических агрегатов. [4] [5] |