Глоссарий. Глоссарий Термины и определения

Скачать 235.28 Kb. Скачать 235.28 Kb.

|

|

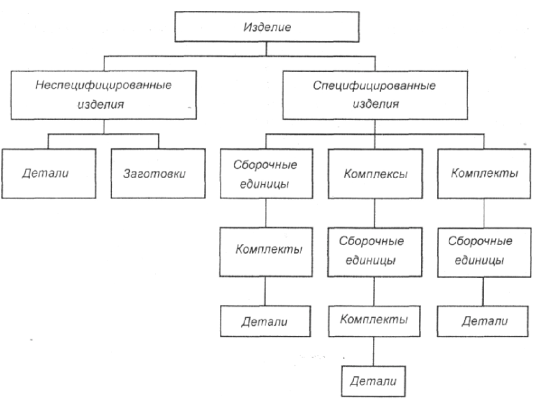

Глоссарий Термины и определения В технологии машиностроения как и в любой другой науке необходимо придерживаться терминологии, установленной государственными стандартами (ГОСТ). Каждому понятию установлен один стандартизованный термин, обязательный для применения во всех видах научной, технологической и учебной деятельности. Термин - слово или сочетание слов, употребляемое с оттенком специального научного значения. Правильное использование терминов является неотъемлемой частью работы специалиста. К одному из основных терминов относится «изделие». Изделие - любой предмет или набор предметов производства, подлежащих изготовлению на предприятии. Различают изделия основного и вспомогательного производства. Изделия основного производства предназначены для реализации. Изделия вспомогательного производства служат исключительно для собственных нужд предприятия-изготовителя. Когда одни и те же изделия одновременно реализуют и используют для собственных нужд, то их считают изделиями основного производства. В зависимости от наличия составных частей различают специфицированные и неспецифицированные изделия. Специфицированными называют изделия, состоящие из двух и более составных частей (сборочные единицы, комплексы и комплекты). Неспецифицированными - изделия, которые не имеют составных частей (детали и заготовки). Изделием является единица промышленной продукции, количество которой может исчисляться в штуках (экземплярах). К изделиям относятся завершенные и незавершенные предметы производства, в том числе заготовки. Для автозавода изделием является автомобиль, для завода двигателей - двигатель, для метизного завода - болт, для станкостроительного завода - станок и т. д. Деталью называют изготовленное из однородного по наименованию и марке материала без применения сборочных операций. Следует учитывать, что деталью, например, является труба после покрытия её защитными или декоративными покрытиями или после того, как из куска однородного листового материала была изготовлена труба и место стыка сварено. Эти примеры демонстрируют исключение, в большинстве же случаев применение любых сборочных операций приводит к созданию сборочной единицы.

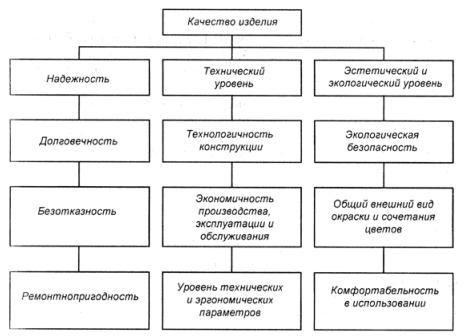

Сборочной единицей называют специфицированное изделие, составные части которого подлежат соединению между собой на предприятии изготовителе сборочными операциями (станок, коробка перемены передач, сцепление и др). Из специфицированных изделий состоят комплексы. Комплексом называют два и более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций. Примером комплекса может служить автоматическая линия или цех-автомат. В этом случае оборудование связано между собой специальными устройствами, которые передают заготовки от начала до конца их обработки. Комплектом называют два и более изделия, не соединённых на предприятии-изготовителе сборочными операциями, которые представляют собой набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера. В комплект могут входить детали и сборочные единицы, например комплект измерительной аппаратуры вместе с запасными частями и упаковочным ящиком, отдельный комплект запасных частей, комплект запасных ключей, комплект оборудования для производства определённых деталей и т.д. Качеством изделий называют совокупность свойств и характеристик продукции, которая придаёт изделиям способность удовлетворять обусловленные ими предполагаемые потребности. В машиностроении качество изделия определяется надёжностью, техническим, эстетическим и экологическим уровнями. На качество изделия влияют многие взаимосвязанные технологические процессы, например проектирование, производство, сборка, эксплуатация и др. Надёжность определяют как свойство изделия, заключающееся в его способности сохранить свои технические параметры во времени.

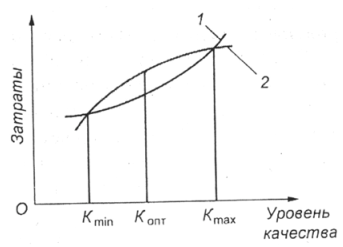

Соблюдение технологической дисциплины является гарантией обеспечения заданного качества выпускаемых изделий, а следовательно, и их надежности. Надёжность закладывают при проектировании и отработке конструкции на технологичность. Она обеспечивается уровнем и стабильностью технологических процессов механической и химико-технологической обработки, сборки, контроля и поддерживается в процессе эксплуатации. Недостаточная надёжность изделий приносит большие материальные и моральные потери. Однако увеличение надёжности требует дополнительных затрат средств и времени. Учитывая, что надёжность - это свойство сохранять во времени в заданных пределах значения параметров, характеризующих способность выполнять требуемые функции в определённом режиме работы, технического обслуживания, ремонта, хранения и транспортирования - необходимо проведение экономического анализа эффективности мероприятий по увеличению надёжности на всех стадиях перехода изделия из исправного состояния в неработоспособное. Безотказность характеризуется долей выявленных отказов в заданном интервале времени. Долговечность - возможность сохранять работоспособность до предельного состояния при установленной системе технического обслуживания и ремонта. Чем больше наработка изделия до предельного износа (состояния), тем оно долговечнее. Показателями долговечности являются ресурс и срок службы изделия. Ремонтопригодность - характеризуется эксплуатационной технологичностью. Существенное влияние на эксплуатационные и производственные показатели оказывает конструкция изделия. Повышение уровня технологичности конструкции позволяет в значительной мере повысить эффективность производства. Обеспечение технологичности конструкции начинается с первых шагов разработки изделия и заканчивается прекращением его выпуска. Под технологичностью конструкции изделия понимается совокупность свойств конструкции, определяющих её приспособленность к достижению оптимальных затрат при производстве, эксплуатации, техническом обеспечении, ремонте и утилизации для заданных показателей качества, объёма выпуска и условий выполнения работ. Повышение уровня технологичности конструкции входит в комплексную систему управления качеством продукции. Основные задачи и показатели технологичности конструкции регламентированы нормативно-техническими документами. Технолог обязан осуществлять проверку конструкторской документации, оценивать уровень технологичности на всех этапах проектирования и давать своё заключение о технологичности данного изделия. После того, как технолог принимает чертежи от конструктора, вся ответственность по технологичности конструкции ложится на него. В случае возвращения технологом документов конструктору на доработку с предложениями по изменению конструкции требуются дополнительные затраты средств и времени. Поэтому целесообразно вести эту работу с самого начала совместно, что и практикуется в настоящее время в мировой практике. Считается, что критерием качества является выполнение изделия согласно лучшему мировому стандарту. Требования покупателя определяют качество продукции. Нельзя создать конкурентоспособные изделия, например коробки перемены передач, станки или автомобили, не зная условий конкуренции на рынке. Маркетингом занимаются практически все машиностроительные предприятия-производители. Деятельность заводов сводится не только к изучению рынка и отдельных его элементов, но и к использованию результатов изучения в обеспечении качества продукции. Маркетинг - философия бизнеса, это не набор отдельных элементов, а цельная система. Некоторые предприятия машиностроения, ведя маркетинговые исследования, находят рынки сбыга то в одной, то в другой стране, т. е. продолжают продажи даже относительно устаревших изделий. Уровень же конкурентоспособности определяется к конкретному рынку сбыта. Если изделие безнадёжно устарело, но реализация продолжается, научные и производственные силы отвлечены на его производство, то это подрывает престиж предприятия. Только изучая спрос, доход, жизненный уровень и запросы потребителя, проводя наблюдения, интервьюирование, пробные продажи своих изделий, можно достичь результата. Исследование рынка на наличие спроса на новый товар является наиболее сложной задачей, с которой сталкивается машиностроительное предприятие. Предприятие, которое занимается сбытом своей продукции, стремится достигнуть такого качества изделий, чтобы её рекламировал сам потребитель. Многие дочерние машиностроительные предприятия только собирают узлы и агрегаты, получая детали от разных фирм. С поставщиками комплектующих деталей заключаются договора, исключающие дефектные поставки. Если в процессе поставки будет обнаружено изделие, качество которого не соответствует заданному, то производится контроль всех изделий, поступающих от этого предприятия. При этом поставщика обязывают внедрять у себя статистические методы контроля качества. При повторных поставках от этого поставщика некачественных изделий от его услуг отказываются. Поставщик несёт ответственность за качество поставляемых изделий, поэтому сборочное предприятие не включает в технологический процесс входной контроль. При этом детали должны поставляться точно в срок, что позволяет заказчику практически не хранить эту продукцию на складах. Важным вопросом взаимодействия с поставщиками является их подготовленность к заказу, требованиям по качеству, срокам поставки и т. п. Перспективнее начинать взаимодействовать с поставщиками на стадии проектирования нового изделия, при этом предприятия-поставщики становятся составной частью предприятия-заказчика и берут на себя функции по обеспечению качества изделий. Если поставщик постоянно совершенствует систему обеспечения качества, повышает производительность обработки и снижает её себестоимость, то ему не придётся участвовать в конкурентной борьбе поставщиков, он будет работать на долгосрочной основе, что даёт наибольший эффект в достижении высшего качества изделий. Крупное машиностроительное предприятие должно направлять своих специалистов как для контроля уровня качества, так и для ознакомления сотрудников предприятия-поставщика с проблемами совершенствования качества. Следует учитывать, что затраты на эти мероприятия окупаются. Повышать свой технический уровень весьма престижно, так как высокая квалификация тесно взаимосвязана с положением в обществе и материальным благополучием. Это заставляет стремиться к повышению своей квалификации, и, в частности, в области патентной грамотности, поскольку в обязанность специалистов машиностроительных предприятий входит также выявление «ноу-хау». Выражение «ноу-хау» (от англ. know-how - знаю как) имеет довольно много определений. В машиностроении это выражение имеет следующий смысл: конструкторские или технологические не запатентованные особенности производства, без знания которых воспроизводство новой техники по образцам или информации практически невозможно, что заставляет держать эти особенности производства втайне от конкурентов и позволяет опережать их. На уровне предприятий это означает необходимость иметь методику выявления и оценки ноу-хау, умение оценивать технико-экономическую и коммерческую ее значимость. Доступ к ноу-хау должен быть только у тех, кто непосредственно связан с данным решением по производственной необходимости, и только в той части, в которой это необходимо. Это в какой-то мере противоречит привычному пониманию распространения передового опыта. Но выход на мировой рынок и успешная конкуренция с другими фирмами не возможны без опережения их по уровню технологии. Фактически ноу-хау - это тот же товар и его можно продавать и иметь дополнительный источник финансовых поступлений для предприятия, на котором были разработаны новые технологические режимы обработки, новые методы обработки, сборки, наладки и т. д. Таким образом, поиск таких технологических решений, которые могут составить ноу-хау или быть запатентованы, проводится специалистами постоянно, начиная со стадии проектирования и заканчивая эксплуатацией. Специалисты часто не анализируют, какие из новых технических решений следует патентовать или перевести в ранг ноу-хау. К сожалению, существенной помощи от патентных и других служб в этом вопросе они пока не получают. Поэтому и вопрос ноу-хау тоже должен быть в поле зрения современного специалиста-машиностроителя. С выходом на мировой рынок в условиях повышения качества изделий и осуществления внешнеторговых операций изучение проблем, связанных с новыми решениями технологических задач, приобретает огромное значение. Качество изделий характеризуется обобщенными характеристиками (точностью, качеством поверхностного слоя, долговечностью, надежностью, эстетичностью и т. п.). Повышение качества является основной задачей машиностроительного производства, но какой ценой оно будет достигнуто - является очень важным вопросом. Существует понятие оптимальное качество (Копт), т. е. самое выгодное для изготовления в конкретных производственных условиях

Производственным процессом называют совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовле ния и ремонта продукции. В производственный процесс входят все процессы, обеспечивающие изготовление изделий, начиная с момента поступления на предприятие исходных заготовок, их транспортирования, складирования, контроль, механическая и термическая обработка, сборка, а также сопутст вующие им вспомогательные процессы изготовления инструмента и техноло гической оснастки, заточка и контроль инструмента и т. д. Производственный цикл — интервал времени от начала до окончания производственного процесса изготовления или ремонта изделия. Производ ственная мощность — расчетный максимально возможный в определенных условиях объем выпуска изделий в единицу времени. Производственной пар тией называют предметы труда одного наименования и типоразмера, выпус каемые в течение определенного интервала времени. Различают основное и вспомогательное машиностроительное произ водство. Основным производством называют производство товарной про дукции (изделия основного производства). Вспомогательным производством называют производство средств, необходимых для обеспечения функциони рования основного производства (изделия вспомогательного производства). Производственный процесс оценивают, в частности, программой вы пуска, т. е. количеством изделий, подлежащих изготовлению в единицу вре мени (день, месяц, квартал, год). Технологическим процессом называют часть производственного про цесса, содержащую целенаправленные действия по изменению и (или) опре делению состояния изделия. Например, в процессе механической обработки изменяют размеры, форму, взаимное расположение и величину микронеров ностей обрабатываемых поверхностей; при термической обработке — со стояние изделия, его твердость, структуру и другие свойства материала; при сборке изделия — относительное положение деталей в собираемом узле. Технологический процесс составляет главную часть производственно го процесса. По технологическому процессу механической обработки загото вок можно судить о последовательности, способах времени обработки и др. Технологическая дисциплина — соблюдение точного соответствия тех нологического процесса изготовления или ремонта изделия требованиям тех нологической и конструкторской документации. Групповым технологическим процессом называют технологический процесс изготовления группы изделий с разными конструктивными, но об щими технологическими признаками. Типовым технологическим процессом называют технологический про цесс изготовления группы изделий с общими конструктивными и техноло гическими признаками. Необходимо стремиться к построению оптимального (наилучшего, наиболее соответствующего определенным условиям и задачам) технологи ческого процесса.

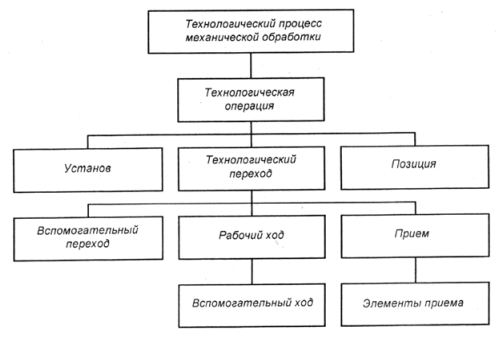

Технологической операцией называют законченную часть технологического процесса, выполняемую на одном рабочем месте. Следует учитывать, что рабочим местом является элементарная единица структуры предприятия, где размещены исполнители работы, обслуживающие технологическое оборудование, на ограниченное время оснастка и предметы труда. Например, обработку ступенчатого вала можно выполнять в следующей последовательности: на первой операции подрезают торцы и зацентровывают вспомогательные базы, на второй — обтачивают наружную поверхность, на третьей — шлифуют эти поверхности. Виды технологических операций. Технологический процесс можно построить по принципу концентрированных или же дифференцированных технологических операций. Концентрированной технологической операцией называют такую, которая включает в себя большое количество технологических переходов. Как правило, данная операция имеет многоинструментальную наладку. Пределом концентрации операций является полная обработка детали на одной операции. Дифференцированной называют операцию, состоящую из минимального количества переходов. Пределом дифференциации является выполнение технологической операции, состоящей из одного технологического перехода. Технологическим переходом называют законченную часть технологической операции, выполняемой одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке. Если при обточке валика сменяли инструмент, то обработка этим инструментом той же поверхности заготовки будет являться новым технологическим переходом Вспомогательным переходом называют законченную часть технологической операции, состоящей из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предмета труда, но необходимы для выполнения технологического перехода. Установ — часть технологической операции, выполняемая при неизмененном закреплении обрабатываемых заготовок или собираемой сборочной единицы. Поворот деталей на какой-либо угол является новым установом. Если валик вначале обтачивают в трехкулачковом патроне с одного установа, а затем его перевернут и обточат, то это потребует двух установов при одной операции. Позицией называют фиксированное положение, занимаемое жестко закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования при выполнении определенной части операции. На многошпиндельных автоматах и полуавтоматах заготовка при одном ее закреплении занимает различные позиции относительно станка. Заготовка перемещается в новое положение вместе с зажимным устройством. При разработке технологического процесса обработки заготовок предпочтительно заменять установы позициями, так как каждый дополнительный установ вносит свои погрешности обработки. Рабочим ходом называют законченную часть технологического перехода, состоящего из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки. Рабочий ход обычно сопровождает непрерывную обработку одного слоя заготовки, например на токарном станке — обработка вала на проход, на строгальном станке — одно перемещение резца при резании. Вспомогательным ходом называют законченную часть технологического перехода, состоящую из однократного перемещения инструмента относительно заготовки, необходимого для подготовки рабочего хода. Например, при черновой обточке вала резец возвращается в исходное положение, совершая вспомогательный ход. Приемом называют законченную совокупность действий человека, применяемых при выполнении технологического перехода или его части и объединенных одним целевым назначением. Обычно приемом является вспомогательное действие оператора при управлении станком (вручную), измерение заготовки. Элемент приема — нажатие кнопки, перемещение рукоятки и т. д. Важными характеристиками технологического процесса и операции являются цикл технологической операции, такт и ритм выпуска. Циклом технологической операции называют интервал календарного времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготавливаемых изделий. Тактом называют интервал времени, через который периодически производится выпуск изделий или заготовок определенных наименований, типоразмера и исполнения. Ритмом выпуска называют количество изделий или заготовок определенных наименований, типоразмеров и исполнений, выпускаемых в единицу времени. При обработке заготовки детали режщий инструмент и заготовка надёжно закрепляются в рабочих органах станка и им сообщается движение относительно друг друга. Движения, обеспечивающие срезание с заготовки поверхностного слоя металла или изменение состояния обработанной поверхности, называют движением резания. К ним относят главное движение и движение подачи. Главным движением называют движение, определяющее скорость деформирования и отделения стружки. Движением подачи называют движение, обеспечивающее непрерывность врезания режущей кромки инструмента в материал заготовки. Движение подачи в зависимости от вида обработки может быгь вращательным, поступательным, возвратно-поступательным, непрерывным или прерывистым. Скорость резания v - путь режущей кромки инструмента в направлении главного движения относительно заготовки в единицу времени. Единицы измерения скорости резания: для лезвийной обработки - метр в минуту (м/мин); для абразивной обработки - метр в секунду (м/с). Скорость движения подачи (подача) S - это путь режущего лезвия инструмента относительно заготовки за единицу времени в направлении движения подачи. При токарной обработке может быть продольная подача, когда резец перемещается параллельно оси заготовки; поперечная подача, когда резец перемещается перпендикулярно оси заготовки; наклонная подача - под углом к оси заготовки (например, при точении конической поверхности). Глубина резания t - величина срезаемого слоя за один проход, измеренная в направлении, перпендикулярном обработанной поверхности. Абразивное изнашивание происходит в результате трения обработанной поверхности о переднюю и заднюю поверхности резца. Большое абразивное воздействие оказывает также литейная корка и окалина на заготовках. Адгезионное изнашивание происходит в результате действия значительных сил молекулярного сцепления (прилипания, сваривания) между материалами заготовки и инструмента, вызывающих при скольжении отрыв мельчайших частиц материала инструмента. Этот процесс носит местный характер и возникает на малых участках контакта поверхностей инструмента со стружкой, в местах повышенных пластических деформаций и температур. Диффузионное изнашивание происходит в результате взаимного растворения обрабатываемого материала и материала инструмента.Время работы инструмента от переточки до переточки называют стойкостью. Физическая стойкость 7ф - это время работы инструмента до аварийного изнашивания (инструмент изнашивается до величины Аз ф). При чистовой обработке износ может существенно влиять на точность обработки, поэтому для чистовой обработки назначают так называемую размерную стойкость Гр (инструмент изнашивается до величины Аз р, при которой происходит существенное влияние износа на точность обработки). Смазочный эффект проявляется при условии проникновения СОТЖ между контактирующими поверхностями по капиллярам и образования плёнки, уменьшающей коэффициент трения. Смазочный эффект приводит к уменьшению сил адгезии и трения на поверхности инструмента. Охлаждающий эффект происходит благодаря влиянию СОТЖ на прочность отделяемого при резании металла, повышению его хрупкости, уменьшению работы, затрачиваемой на стружкообразование. Моющий эффект обеспечивает вынос из зоны резания стружки, продуктов изнашивания режущего инструмента и продуктов распада СОТЖ. Основой проектирования технологических процессов в машиностроении служат два принципа - технический и экономический. Технический принцип предусматривает полное обеспечение технологическим процессом всех требований рабочего чертежа и технических условий на изготовление заданного изделия, экономический - минимальные затраты труда и издержки производства. Основное условие и требование к технологическому процессу - выполнение обработки изделия с наиболее полным использованием технических возможностей средств производства при наименьших затратах времени и наименьшей себестоимости изделий. Единичный технологический процесс - это технологический процесс изготовления изделия одного наименования, типоразмера и исполнения независимо от типа производства. Разработка такого процесса характерна для оригинальных изделий, не имеющих общих признаков с изделиями, ранее изготовленными на предприятии. Унифицированный технологический процесс - это технологический процесс, относящийся к группе деталей, характеризующихся общностью конструктивных и технологических признаков. Унифицированные технологические процессы подразделяются на типовые и групповые и находят широкое применение во всех видах серийного производства. Типовой технологический процесс - это технологический процесс изготовления группы деталей с общими конструктивными и технологическими признаками, характеризуется общностью содержания и последовательности большинства технологических операций для группы таких деталей и используется как информационная основа при разработке рабочего технологического процесса. Групповой технологический процесс - это технологический процесс изготовления группы деталей с разными конструктивными, но общими технологическими признаками. Перспективный технологический процесс - это технологический процесс, соответствующий современным достижениям науки и техники, методы и средства осуществления которого полностью или частично предстоит освоить на предприятии. Рабочий технологический процесс - это технологический процесс, выполняемый по рабочей технологической документации, разрабатывается только на уровне предприятия и применяется для изготовления конкретной детали. Проектный технологический процесс выполняется по предварительному проекту технологической документации. Временный технологический процесс применяется на предприятии в течение ограниченного периода времени из-за отсутствия надлежащего оборудования или в связи с аварией до замены на более современный. Стандартный технологический процесс - это технологический процесс, установленный стандартом и выполняемый по рабочей технологической документации, оформленной стандартом (ОСТ, СТП), и относящийся к конкретному оборудованию, режимам обработки и технологической оснастке. Комплексный технологический процесс - это процесс, в состав которого включаются не только технологические операции, но и транспортно-накопительные, контрольные, моечные, загрузочно-разгрузочные и др. Такие процессы проектируются при создании А Л и ГПС. Степень проработки технологического процесса в деталях зависит от типа производства. В условиях массового производства технологические процессы разрабатывают подробно для всех деталей изделия. Такие процессы называют операционными. Технологическая документация на них содержит подробную информацию об операциях и переходах, режимах обработки и межоперационных размерах деталей, инструменте, оснастке и т.д. В единичном производстве ограничиваются сокращённой разработкой технологических процессов, так как подробная разработка их в данных условиях экономически не оправдывается. Эти технологические процессы называют маршрутными. Под автоматизацией технологических процессов понимается замена ручного труда машинным на стадии обслуживания и управления станком, системой станков или технологическим процессом в целом. Механизация охватывает ту часть технологического процесса, которая оценивается временем обработки заготовки и представляет собой замену ручного труда машинным непосредственно при обработке заготовки Автоматизация станков, заключающаяся в оснащении их загрузочными и разгрузочными устройствами, приспособлениями и механизмами, упрощающими и ускоряющими некоторые действия рабочего, называется малой автоматизацией. Важнейшим фактором успешного внедрения автоматизации и механизации является надёжность автоматизированного оборудования. Станок-полуавтомат - это самодействующая машина, автоматически выполняющая все элементы цикла при ручном возобновлении последнего. Станок-автомат выполняет в автоматическом режиме все элементы цикла (включая возобновление) кроме наладки и контроля. Робот - механическая система с манипуляционными устройствами, системой управления, комплексом чувствительных элементов и средствами передвижения в пространстве. |