Глутамінова кислота (аміноглутарова) є однією з найважливіших амінокислот рослинних і тваринних білків

Скачать 0.57 Mb. Скачать 0.57 Mb.

|

|

3. Описання та обґрунтування вибраної конструкції Глибинне культивування мікроорганізмів – продуцентів біологічно-активних речовин – є найбільш складним та тонким процесом отримання продуктів мікробного синтезу, який проходе в реакторах-котлах. Біосинтез продукованих мікроорганізмом біологічно активних речовин залежить від таких факторів, як температура, концентрація розчиненого кисню, рН середовища та культури, що росте, тривалість культивування, конструкція та матеріал обладнання в якому відбувається процес та ін. Біохімічні реактори, що використовуються для проведення суспензійного біосинтезу класифікують в залежності від умов протікання процесу, та способу культивування:

При глибинному культивуванні в аеробних умовах необхідно постійно забезпечувати надходження у середовище кисню. В залежності від цього відрізняються і конструкції ферментерів. Газорідинні ферментери ділять на наступні:

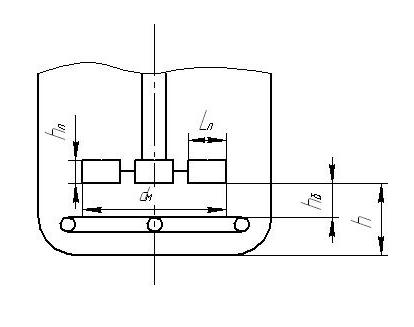

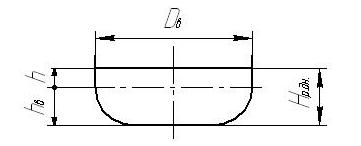

3) струминні. В ферментерах з механічним диспергуванням газу, повітря, що вводиться в рідину диспергується за допомогою перемішуючих пристроїв. В ерліфтних ферментерах поверхня розподілу фаз формується за рахунок введення газу через газорозподільчий пристрій. Струминні ферментери мало розповсюджені і в них газ вводиться через спеціальні інжекційні пристрої і розподіляється за допомогою спеціальних насадок. В даній роботі я проектував процес біосинтезу глутамінової кислоти за допомогою реактора-котла з механічним перемішуючим пристроєм (ескіз 1).  Ескіз 1 – Посівний апарат з механічним перемішуючим пристроєм і барботером: 1 – корпус, 2 – сорочка; 3 – мішалка; 4 – барботер; 5 – двигун з приводом; 6 – вал мішалки; 7 – кришка; 8 – днище; 9,10 – штуцери; 11 – опора; 12 – штуцер для зливу продукту. Корпус апарату зазвичай складається з вертикальної циліндричної обичайки 1, кришки 7, на якій встановлений привід мішалки 5, та днища 8. Апарати, робочий тиск в яких відрізняється від атмосферного, мають, як правило, еліптичні днища і кришки, причому в апаратах великого діаметру кришки і днища виконують нероз'ємними, а для внутрішнього огляду і чищення таких апаратів на кришці встановлюють люки достатньо великого діаметра. На кришках розміщують також патрубки 9 і 10 для підведення і відведення речовин, подачі стисненого газу, встановлення контрольно-вимірювальних приладів і т. д. Для підведення і відведення теплоти корпус апарату постачають сорочкою 2. Приводом перемішуючого пристрою зазвичай служить електродвигун, сполучений з валом мішалки прямої або заниженої передачі. Для зменшення частоти обертання вала мішалки в порівнянні з валом електродвигуна застосовують різні по влаштуванню редуктори. Конструктивним елементом, безпосередньо призначеним для приведення рідини в рух, є мішалка. Як показує практика, більшість завдань перемішування може бути успішно вирішено шляхом використання обмеженого числа конструкцій мішалок. Апарати з механічним перемішуванням – найпоширеніша конструкція в сучасній мікробіологічній промисловості. Вони мають механічну мішалку, що складається із центрального вала й лопат різної форми [5]. Мішалка – рухомий робочий орган механічного перемішуючого пристрою, який здійснює безпосередню дію на рідке середовище [6]. В систему перемішування входять також відбивні перегородки – вузькі металеві пластини, прикріплені до внутрішніх стінок реактора. Ці перегородки запобігають виникненню виру навколо обертової мішалки, переводячи круговий рух рідини у вихровий, рівномірно розподілений по всьому об’єму. Перспективи подальшого застосування апаратів з механічним перемішуванням пов’язані з високою швидкістю масопередачі кисню й значною економією потужності . У даному курсовому проекті розраховується і проектується посівний апарат, що має перемішуючий пристрій. Перемішування рідини в реакторах-котлах може бути в більшості випадків здійснено лопатевими, якірними, рамними, турбінними або трьохлопатевими мішалками [7]. Перемішуючі пристрої в найбільш загальному випадку можна розділити на швидкохідні і тихохідні. До швидкохідних належать пропелерні та турбінні мішалки різних типів, а також спеціальні типи мішалок, наприклад дискові. Ці мішалки в залежності від форми лопаток і способу їх встановлення можуть створювати радіальний, осьовий і радіально – осьовий потоки рідини. Швидкохідні мішалки частіше всього працюють в апаратах з відбиваючими перегородками. Відсутність перегородок призводить до завихрення рідини в апараті і утворенню воронки. До тихохідних мішалок належать лопатеві, якірні, рамні. Вони створюють головним чином коловий потік рідини, тобто рідина обертається навкруги осі апарата. Всі системи для перемішування в рідкому середовищі являють собою посудину, яка містить рідину, з механічним пристроєм для створення турбулентності. Важливу роль при виборі мішалки грають фізичні параметри рідини, що перемішується і, в першу чергу, в’язкість середовища [8]. Для малов’язких рідин, звичайно, використають швидкохідні мішалки, для високов’язких – тихохідні. Для перемішування рідин з низькою і середньою в’язкістю використовують турбінні мішалки з прямими лопатками або пропелерні мішалки [9]. Лопатеві. Ці мішалки рекомендується застосовувати при перемішуванні з метою суспендування, розчинення й при проведенні хімічних реакцій. Вони прості за конструкцією, але працюють недостатньо інтенсивно. Як правило, лопатеві мішалки низькооборотні, з двома лопатками. Ці мішалки використовуються, коли немає необхідності в інтенсивній радіально – осьовій циркуляції рідини в апараті. Основними перевагами лопатевих мішалок є їх простота, а також низька вартість, в тих випадках, коли матеріал не являється визначаючим в загальній вартості їх виробництва [10]. Широко використовуються в процесах перемішування з одночасним нагріванням і охолодженням різноманітних напівтвердих мас, паст, замазок, а також для перемішування сипких, волокнистих та інших матеріалів в промисловості пластичних мас. 2. Якірні. Цей тип мішалок доцільно застосовувати для інтенсифікації теплообміну й запобігання випадіння осаду на стінках і днищі апарата. 3. Рамні мішалки використають у випадках, коли необхідно забезпечити більше інтенсивне перемішування по висоті, а також при перемішуванні в’язких рідин у великому об'ємі [11]. 4. Турбінні мішалки використовують у всіх випадках, коли необхідно інтенсивне перемішування, особливо рідин, що значно розрізняються по в’язкості, а також при диспергуванні газу в рідині. Також їх використовують при розчиненні твердих кристалічних часток, емульгуванні рідин з великою різницею густин [12]. Турбінні мішалки мають лопатки. Якщо лопатки знаходяться в корпусі таким чином, що вони утворюють закриті канали подібні ротору центробіжного насосу, то таку мішалку називають закритою турбінною мішалкою. У відкритих мішалках лопатки не знаходяться в корпусі. Найбільш простою й високоефективною серед відкритих турбінних мішалок є мішалка з прямими лопатками, які розміщені радіально [13]. 5. Трьохлопатеві. Ці мішалки використовуються при зважуванні твердих та волокнистих часток, емульгуванні рідин, інтенсифікації теплообміну. Пропелерні мішалки є ефективними в тих випадках, коли необхідно створити значну циркуляцію рідини при невеликих затратах енергії. Вони використовуються для процесів розчинення і процесів, які протікають з хімічними реакціями. При утворенні суспензій діаметр частинок не повинен перевищувати 0,1 – 0,5 мкм, а концентрація частинок 10% [14]. Виходячи з вище сказаного, для проектування процесу отримання глутамінової кислоти з поживного середовища, яке має достатньо високу в’язкість, а процес біосинтезу потребує інтенсивного перемішування та аерування доцільно використовувати турбінну мішалку. В апараті встановлена суцільна рубашка охолодження, так як в процесі культивування відбувається дихання мікроорганізмів, в результаті чого проходе інтенсивне виділення тепла. Посівний апарат містить барботер – для введення кисню, шляхом барботування через середовище. Барботер – апарат, у нижній частині якого розташований пристрій (як правило, у вигляді трубок з отворами) для подачі тонкими струменями газу або пари. Функція барботеру полягає у продавлюванні газу або пари крізь шар рідини. Барботер використовують з метою перемішування рідини в різних хімічних процесах, створення сприятливих умов для хімічної взаємодії газів з рідиною. Принцип роботи барботера зводиться до підведення під шар рідини дрібних бульбашок газу, які потім спричинюють підйом угору часток рідини і тим самим створюють інтенсивне її перемішування. Барботер широко застосовується в хіміко-фармацевтичній промисловості в тих випадках, коли один з реагентів є повітрям або іншим газом, або коли одночасно з перемішуванням необхідно ще й підігрівання, яке може бути здійснено за допомогою гострої пари. У такому апараті барботер виконують у вигляді кільцевих жолобів, принцип його дії полягає в первинному розподілі газу по окружності, описуваної лопастями мішалки. При швидкості газу в отворах барботера 20- 25 м/с він входить в рідину у вигляді розширеного струменя, що розпадається на великі бульбашки на відстані 50-70 мм від барботера. Подальше дроблення газових пухирців і розвиток міжфазної поверхні відбувається під впливом турбулентних пульсацій, які створюються в рідині лопастями мішалки. В апаратах з механічним диспергуванням газу його об’ємна частка в рідині залежить від багатьох факторів: від конструкції мішалки і частоти її обертання, від конструкції посудини і властивостей рідини (щільності, в’язкості і поверхневого натягу). Пропускна здатність по газу ферментеру з мішалкою у вільному об’ємі обмежена режимом захльобування, коли при досягненні деякої витрати подаваємого в апарат газу надлишковий його обсяг не диспергується в рідині, а, обтікаючи мішалку, піднімається вгору уздовж вала [3]. 4. Технічна характеристика 1. Апарат призначено для напрацювання біомаси Corynebacterium glutamicum для подальшого біосинтезу глутамінової кислоти. 2. Об’єм ферментера: номінальний 63 м3; робочий 37.8 м3. 3. Температура робочого середовища у ферментері: 29 оС. 4. Температура в рубашці апарата: початкова 15 оС; кінцева 19 оС. 5. Тип перемішуючого пристрою – турбінна мішалка. 6. Кількість мішалок 2. 7. Кількість відбивних перегородок немає. 8. Частота обертання вала мішалки 3,3с-1 . 9. Потужність електродвигуна 167Вт. 10. Габаритні розміри: − ширина 1000мм; − довжина 1000мм; − висота 1670 мм. 11. Маса : 500кг. 5. Розрахунки, що підтверджують працездатність та надійність конструкції 5.1 Конструктивний розрахунок Вихідні дані: Номінальний об’єм: Vн = 63 м3. Коефіцієнт заповнення: Kz = 0,6. Розрахуємо робочий об’єм за формулою:   Для даного номінального об’єму Vн = 63 м3 обираємо зі стандартного ряду [5] основні розміри апарату: Внутрішній діаметр апарату - D = 3200 мм; Діаметр валу мішалки – d в = 95 мм. Для процесу, що буде проходити в даному апараті – біосинтез глутамінової кислоти за допомогою бактерій Corynebacterium gtutamicum – краще встановити відкриту турбінну мішалку для забезпечення інтенсивного перемішування і диспергування газу в рідині [6]. Розрахуємо параметри мішалки.  Рис. 5.1 – Параметри турбінної мішалки. Діаметр мішалки розрахуємо за формулою:  (5.2) (5.2) Із стандартного ряду [5] приймаємо, що  Геометричні розміри турбінної мішалки розрахуємо за наступними формулами: Висота лопасті мішалки:  (5.3) (5.3)Ширина лопасті мішалки:  (5.4) (5.4)Відстань від днища до мішалки:  (5.5) (5.5)Відстань від мішалки до барботера:  (5.6) (5.6)Розрахуємо геометричні розміри мішалки:    , , Для апарата з Vн = 63 м3 для забезпечення рівномірного перемішування із розрахунку, що на кожні 20 м3 необхідна 1 мішалка, приймаємо, що кількість мішалок, які необхідно встановити в даному апараті z = 3. Частоту обертання мішалки приймаємо із стандартного ряду n = 2,67 – 3,33 с-1. Приймаємо, що n = 3,33 с-1. Розрахунок днища апарату. Для апаратів, у яких відбувається біосинтез глутамінової кислоти, рекомендують вибирати еліптичні днище і кришку [6].  Рис.5.2 – Еліптичне днище ферментера. Приймаємо, що для даного апарату висота еліптичної частини днища  , ,  . .Для знаходження об’єму днища скористаємося формулою об’єму еліпсоїда:  де a, b, c – довжини півосей еліпсоїда. У нашому випадку a = b = 1,6 м , c = 0,8 м. Тоді об’єм еліпсоїда  Об’єм еліптичної частини днища апарату:  . .Об’єм циліндричної частини апарату знайдемо за формулою:  де r – радіус циліндричної частини днища, h – висота еліптичної частини днища. У нашому випадку r = 1,6 м2, h = 0,04 м. Тоді об’єм циліндричної частини днища:  Об’єм днища апарату:  (5.9) (5.9) . .Розрахуємо висоту рідини в апараті за формулою: Hp = Hpднища + Н р цил (5.10) Hpднища = h + hв = 0,8 + 0,04 = 0,84 м. (5.11) Висоту рідини у циліндричній частині днища розрахуємо за такою формулою:   Тоді висота рідини в апараті:  . .5.2 Розрахунок потужності, що витрачається на переміщування Вихідні дані: Густина рідини –  = 1070 кг/м3. = 1070 кг/м3.Динамічна в’язкість рідини –  = 1,5 * 10 -3 Па*с. = 1,5 * 10 -3 Па*с.Діаметр мішалки -  Частота обертання мішалки : n = 3,33 с-1 Розрахунок Потужність, що витрачається на перемішування визначаємо за формулою:  , (5.13) , (5.13)де  – критерій потужності, який визначається із співвідношення: – критерій потужності, який визначається із співвідношення: (5.14) (5.14)Відцентровий критерій Рейнольдса розрахуємо за формулою:    Отже,  Бачимо, що  , значить приймаємо, що , значить приймаємо, що  . .Тоді потужність, що витрачається на перемішування однією мішалкою:  Знайдемо потужність, що витрачається на перемішування трьох мішалок:  (5.17) (5.17) 5.3 Розрахунок потужності електродвигуна Потужність, що витрачається на електродвигун, розраховуємо за формулою:    – коефіцієнт, що вказує на наявність перегородок в апараті; – коефіцієнт, що вказує на наявність перегородок в апараті; - коефіцієнт, що враховує наявність у ферментері внутрішніх пристроїв - коефіцієнт, що враховує наявність у ферментері внутрішніх пристроїв Kі = 1,1 при наявності гільзи термопари, труби передавлювання або рівнеміра; Kі = 2 при наявності змійовика, що розміщений вздовж стінки ферментеру;  - потужність, що витрачається безпосередньо на подолання тертя в ущільненнях валу мішалки; - потужність, що витрачається безпосередньо на подолання тертя в ущільненнях валу мішалки;η – КПД (η = 0,75-0,9). Тоді  У ферментері встановлені такі внутрішні пристрої: труба передавлювання, гільза термометра, пристрій для вимірювання рівня, пристрій для відборі проб. Для них Kі = 1,1. Значить,  . .Для даного апарату і процесу, що буде там відбуватись – біосинтез глутамінової кислоти, необхідно забезпечити стерильність процесу. Отже, обираємо торцьове ущільнення, яке забезпечує гарну герметизацію. Потужність, що витрачається на подолання тертя в торцьовому ущільненні, розраховуємо за формулою:  , (5.20) , (5.20)де d в = 95 мм – діаметр валу мішалки.  . .Обираємо ущільнення типу ТСФ з діаметром валу d в = 95 мм. КПД обираємо η = 0,9. Отже,  За отриманими даними обираємо тип електроприводу МПО з номінальною потужністю 132 кВт. |