Лабораторный практикум (часть3) 0807052010. Горные инженерытехнологи являются руководителями и организаторами производственных процессов на всех стадиях и уровнях

Скачать 3.77 Mb. Скачать 3.77 Mb.

|

Индивидуальные задания к лабораторной работе № 6Таблица 6.5 – Варианты заданий

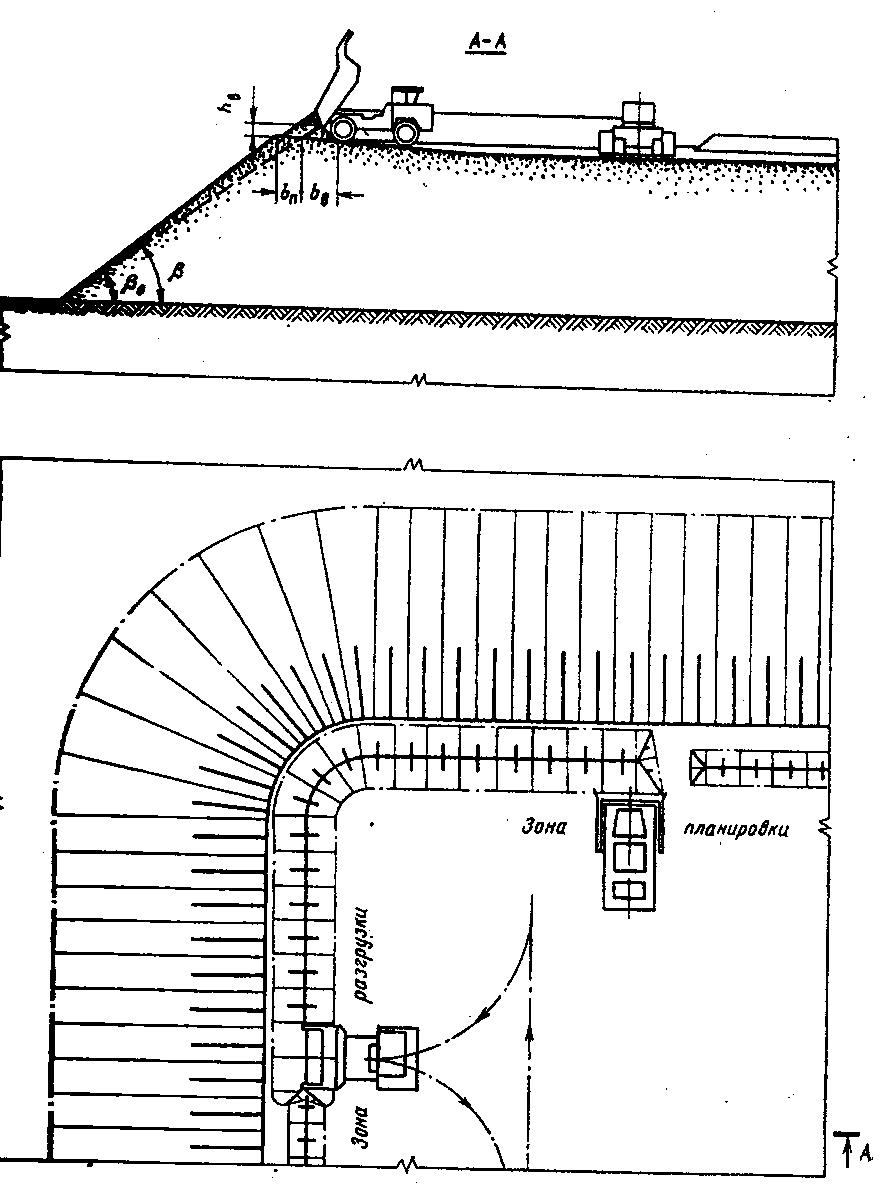

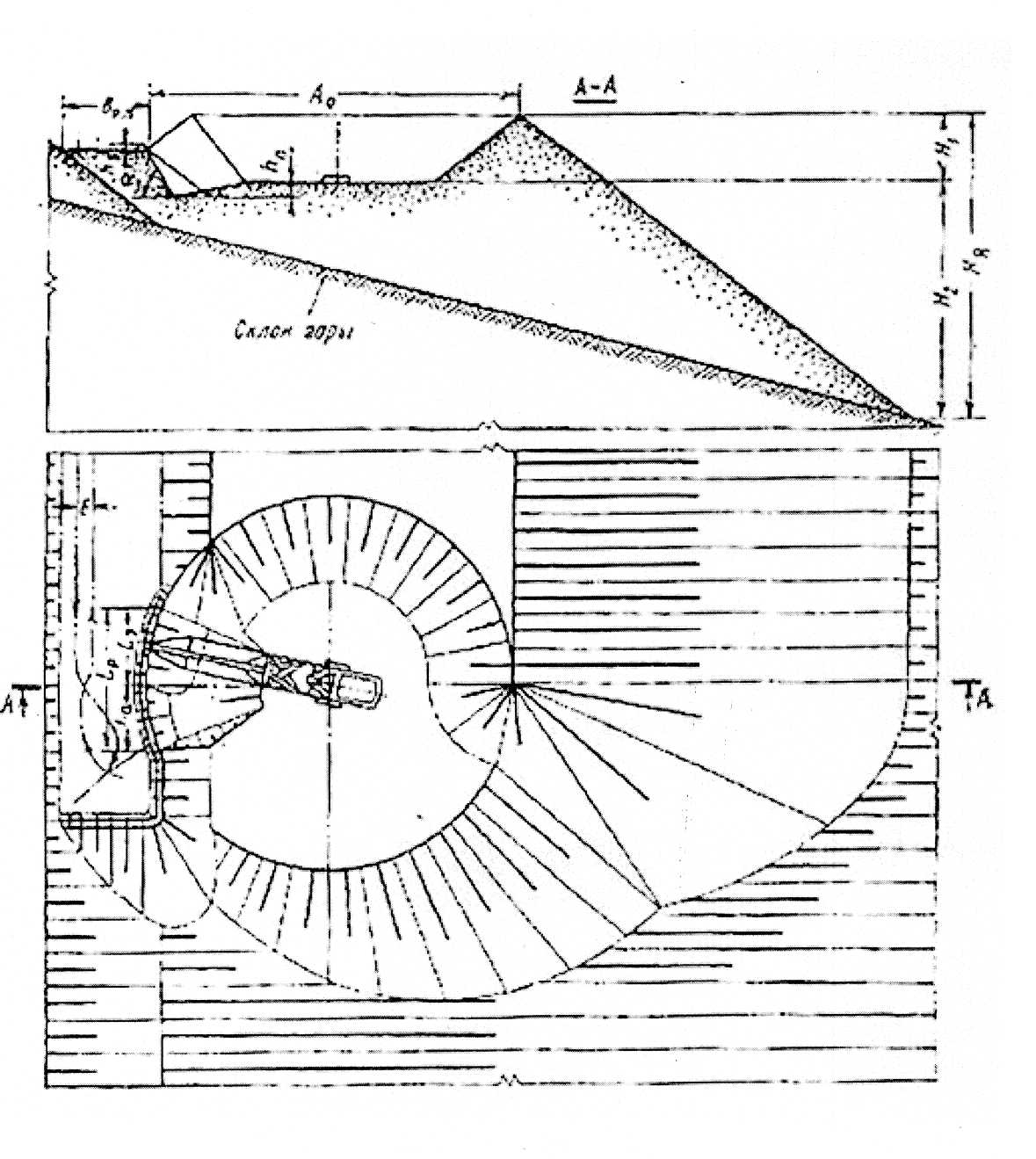

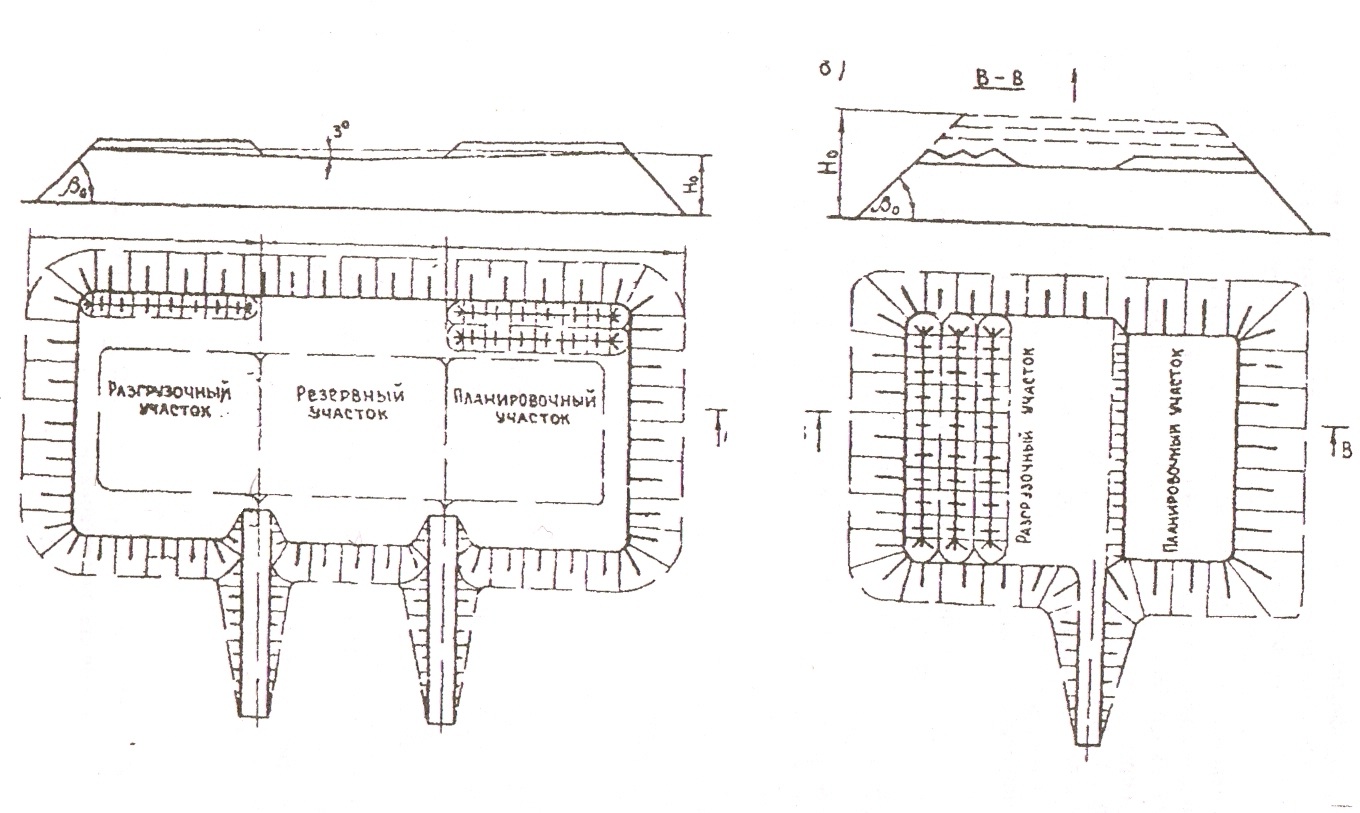

1.Определить приемную способность отвального тупика, м3. 2.Определить продолжительность работы отвального тупика между двумя перекладками ж/д пути. 3.Определить число отвальных тупиков экскаваторов в работе (с учетом резерва). 4.Начертить технологическую схему отвалообразования экскаватора (в масштабе с указанием всех размеров). Лабораторная работа № 7. Изучение и расчет параметров отвалообразования вскрышных пород при автомобильном транспорте Работа выполняется путем изучения и расчета параметров отвалообразования, а также выбора средств механизации процесса отвалообразования каждым студентом самостоятельно в соответствии с условиями индивидуального задания. Цель лабораторной работы – научить студентов самостоятельно производить выбор и расчет параметров отвалообразования, а также оборудования для их механизации. Для достижения этой цели студент должен знать: сущность процесса отвалообразования при автотранспорте; типы и технологическую характеристику оборудования, применяемого для механизации отвальных работ. Аудиторное время выполнения лабораторной работы – 4 часа. 7.1 Общие сведения При транспортировании вскрышной породы на отвал автомобильным транспортом применяется бульдозерное и экскаваторное отвалообразование, которое включает разгрузку автосамосвала на верхней площадке отвала, перемещение породы под откос отвала бульдозером отвалообразовании; прием породы и складирование – при экскаваторном (рисунки 7.1. и 7.2). Существует два способа бульдозерного отвалообразования – площадный и периферийный (рисунок. 7.3). При площадном способе автосамосвалы разгружаются по всей площадке отвала, затем площадь отвала планируется и укладывается катками. Аналогичным образом отсыпаются последующие вышележащие слои. Бульдозерный отвал в этом случае развивается по вертикали. Из-за большого объема планировочных работ этот способ является более дорогостоящим, чем периферийный и поэтому он применяется редко, в основном при укладке мягких малоустойчивых пород (см. рисунок 7.3 б) [3].  Рисунок 7.1 – Технология бульдозерного отвалообразования  Рисунок 7.2 – Технология отвалообразования драглайном на косогоре.  Рисунок 7.3 – Способы бульдозерного отвалообразования: а – периферийный; б – площадный При периферийном способе на устойчивых отвалах автосамосвалы грузоподъемностью до 75 т разгружаются прямо под откос, а большей грузоподъемности – на расстоянии 3 – 5 м от верхней бровки откоса отвала. Затем эта порода бульдозером перемещается под откос, т.е. в этом случае отвал развивается в плане. В целях безопасности, чтобы исключить возможность падения автосамосвала с отвала при непосредственной разгрузке под откос, у верхней бровки отвала устанавливаются деревянные или металлические упоры для задних колес автосамосвала или отсыпают породный вал высотой 0,5 – 0,8 м и шириной 2,0 – 2,5 м. Кроме этого, в этих же целях, поверхность бульдозерного отвала должна иметь уклон 3 – 5 0 в сторону центра отвала (см. рисунок 7.1). Технические характеристики бульдозеров представлены в таблице 7.1. 7.2 Расчёт параметров отвала Параметры отвала определяются в следующем порядке. Высота отвала ( Необходимая площадь (м2) под отвал определяется по формуле: где Таблица 7.1 – Технические характеристики бульдозеров

При известной площади, принятой форме и заданной одной из сторон отвала определяются размеры карьера в плане. Среднее число автосамосвалов (таблица 7.2), разгружающихся на отвале в течение одного часа: где Таблица 7.2 – Технические характеристики автосамосвалов

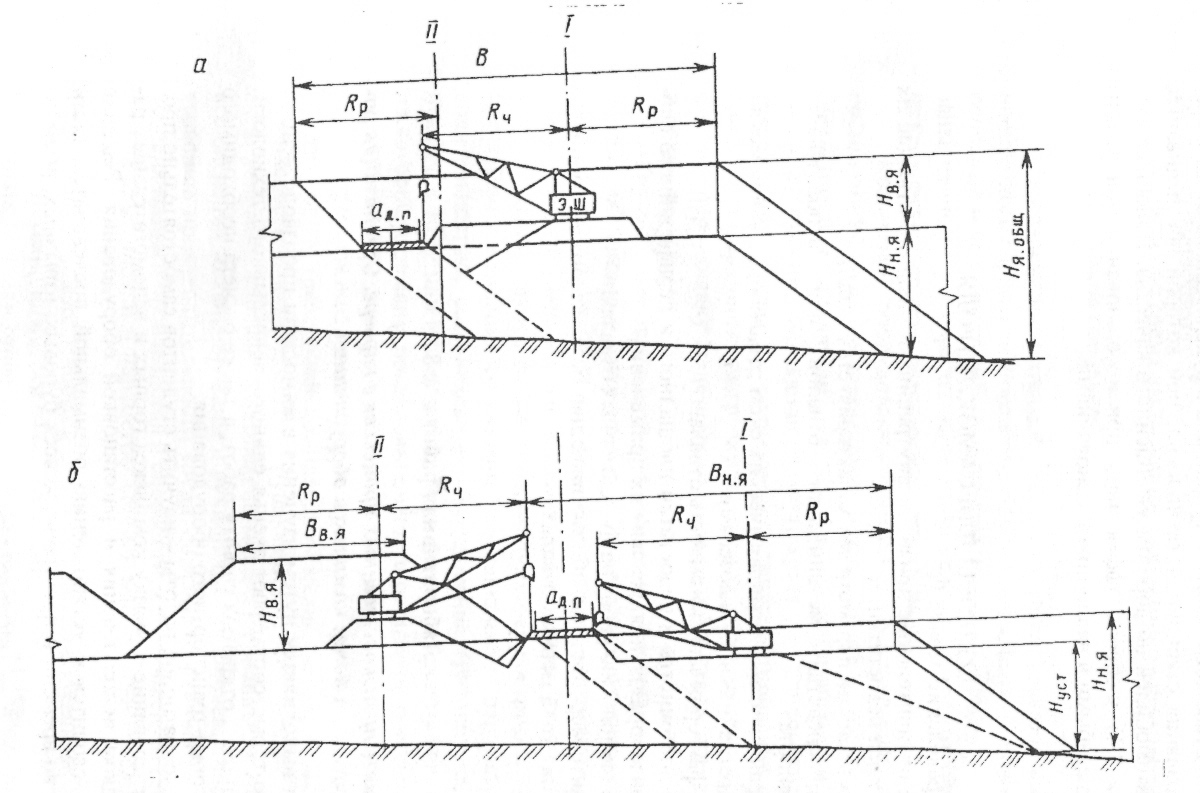

Число автосамосвалов, одновременно разгружающихся на отвале: где Длина фронта разгрузки на отвале, м: где Число разгрузочных участков отвала, находящихся в одновременной работе: где Число планировочных участков: Число резервных участков: Общее количество участков: Общая длина отвального фронта работ: Число рабочих бульдозеров на отвале (рабочий парк): где где где Общее количество бульдозеров (инвентарный парк): где Годовая производительность бульдозера, м3/год: где Схемы отвалообразования драглайнами при автомобильном транспорте (по В.И. Тимошину) могут быть эффективно использованы для интенсификации отвальных работ по сравнению с бульдозерным отвалообразованием, создания стабильной технологии, при которой обеспечивается движение автомобилей по дорогам улучшенного качества. Подобные схемы (рисунок 7.4) особенно эффективны при использовании под отвалы площадей со слабыми и наклонными основаниями.  Рисунок 7.4 – Схема отвалообразования драглайнами при автотранспорте: а – при одновременном заполнении нижнего и верхнего ярусов отвала в одной заходке; б – с отставанием Вопросы для самоконтроляДайте определение отвала. Назовите отличительные признаки внутренних и внешних отвалов, их достоинства и недостатки. Какими основными параметрами характеризуется отвал? Назовите средства механизации отвалов при использовании автотранспорта. Дайте характеристику технологических схем отвалообразования мехлопатами, драглайнами, бульдозерами. От каких факторов зависит емкость отвала? Назовите достоинства и недостатки площадного и перифе- рийного способов отвалообразования, условия их применения. Опишите технологию работ на бульдозерных отвалах. Перечислите мероприятия, обеспечивающие безопасную работу оборудованию на бульдозерных отвалах. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||