Лабораторный практикум (часть3) 0807052010. Горные инженерытехнологи являются руководителями и организаторами производственных процессов на всех стадиях и уровнях

Скачать 3.77 Mb. Скачать 3.77 Mb.

|

Индивидуальные задания к лабораторной работе № 7Таблица 7.3 – Варианты заданий

Продолжение таблицы 7.3

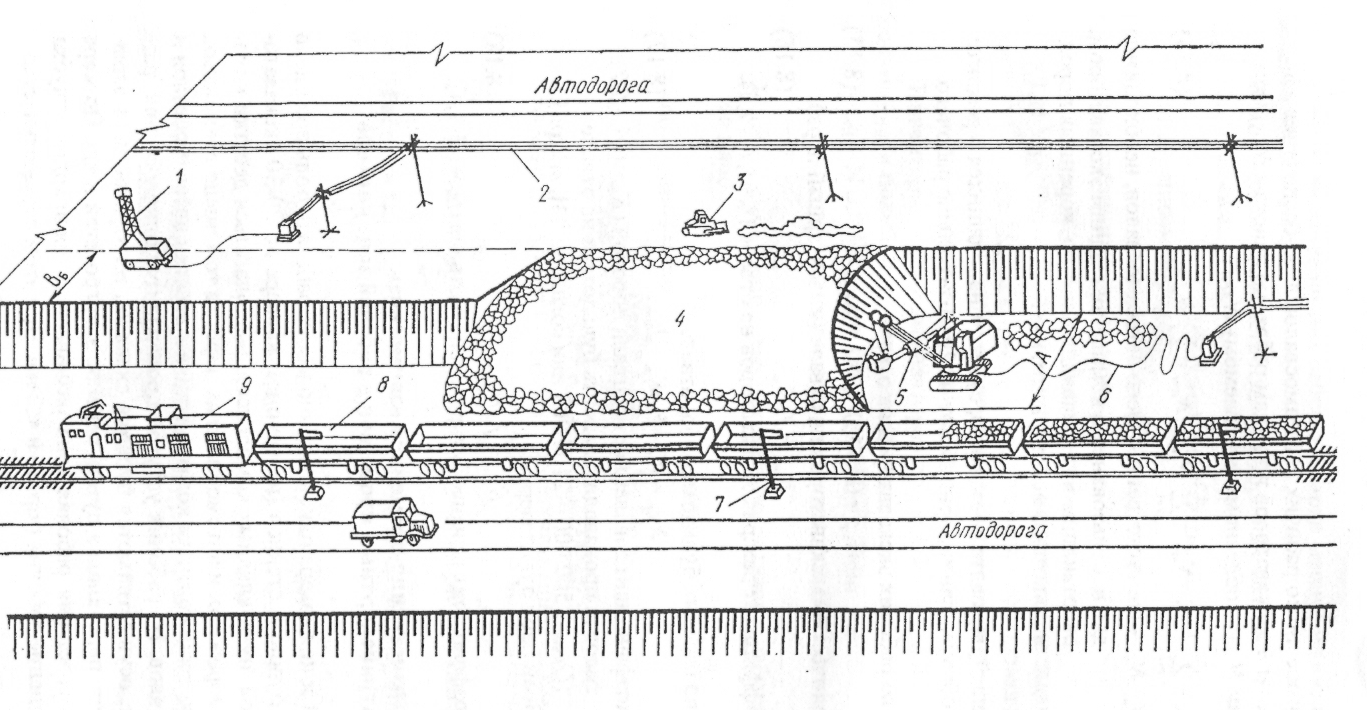

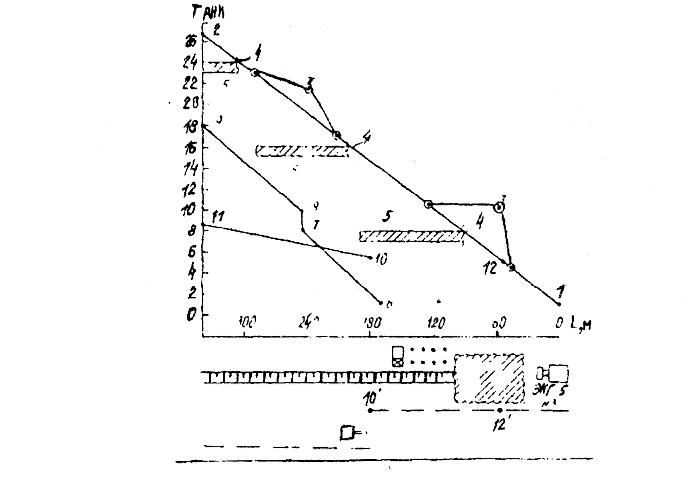

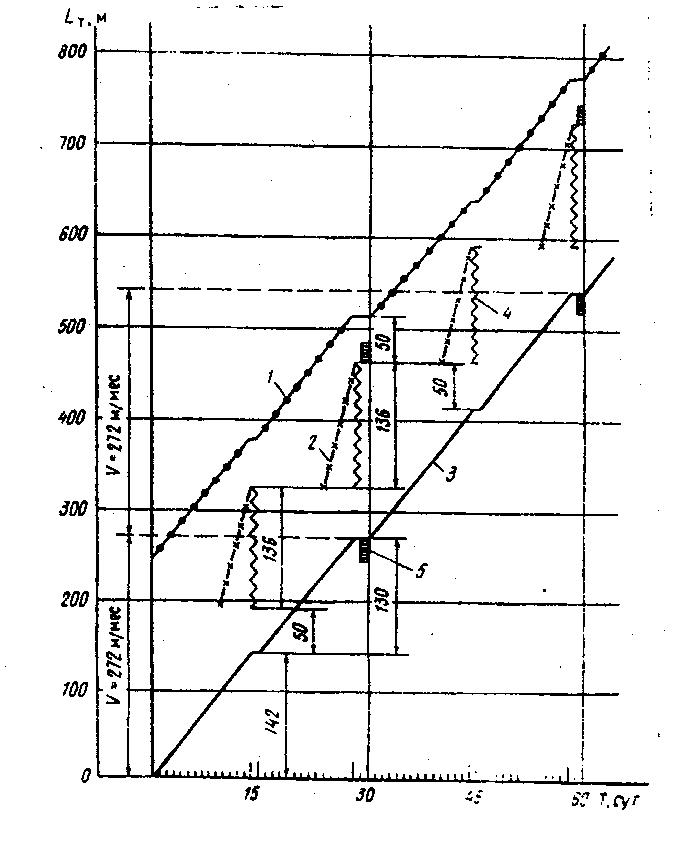

1. Выбрать тип бульдозера и произвести расчет их количества. 2. Начертить технологическую схему отвалообразования с указанием необходимых размеров. Лабораторная работа № 8. Взаимная связь производственных процессов в карьере. Организация работы комплекса оборудования Работа выполняется путем изучения взаимосвязи производственных процессов, которые составляют звенья единого непрерывного технологического комплекса открытых горных работ, а также расчета необходимого количества горно-транспортного оборудования. Цель лабораторной работы – научить студентов самостоятельно производить согласование и увязку комплекса горных и вспомогательных работ с порядком использования и расстановкой оборудования. Решение этой задачи сводится к установлению оптимальной последовательности выполнения во времени и пространстве всех буровых, взрывных, выемочных, транспортных, отвальных и связанных с ними вспомогательных работ и определению типа необходимого количества оборудования, с построением технологического графика этих работ. Аудиторное время выполнения лабораторной работы – 4 часа. Общие сведения На современном карьере эксплуатируется большое количество разнообразного горнотранспортного оборудования, выполняющего различные основные и вспомогательные процессы. Различные виды работ взаимосвязаны, что наряду с горнотехническими условиями взаимно определяет эффективность и производительность горных машин. К  омплексы оборудования формируются в карьерах по отдельным грузопотокам (обычно вскрышным и добычным) из горных и транспортных машин, выполняющих отдельные процессы и операции: бурение и заряжание скважин, экскавацию, внутрикарьерное транспортирование, перегрузку горной массы и усреднение руд, транспортирование по борту карьера и на поверхности, выгрузку на отвале или в бункер обогатительных фабрик, переукладку железнодорожных путей и строительство автодорог и др. (рисунок 8.1). 1 – буровой станок; 2 – линия электропередачи; 3 – бульдозер; 4 – развалвзорванной породы; 5 – экскаватор; 6 – электрокабель; 7 – опора контактной сети; 8 – думпкар; 9 – электровоз; Рисунок 8.1 – Комплекс бурового, погрузочного и транспортного оборудования при экскаваторном способе разработки Грузопотоки берут начало в забоях и оканчиваются на отвалах или на складах полезного ископаемого, в бункерах обогатительных фабрик. Грузопоток характеризуется свойствами разрабатываемых горных пород, параметрами забоев и рабочих площадок, трассы транспортных коммуникаций, транспортных средств, пунктов перегрузки и разгрузки. Комплекс машин с взаимно сочетающимися параметрами и производительностью, составляющий оборудование грузопотока, может быть отнесен к тому или иному классу. Формирование механизации процессов должно осуществляться на основе общих требований комплексной механизации, ее экономичности, безопасности и комфортности труда, соответствия машин горнотехническим условиям карьера. Комплексно-механизированные структуры, когда все операции механизированы и ручной труд исключен, способствуют повышению производительности труда, создают благоприятные социальные условия горного производства и способствуют улучшению его экономики. Типы, модели и параметры горных машин комплекса должны отвечать: условиям безопасности и экологическим требованиям; быть технологически совместимыми; быть экономически эффективными и оптимальными. 8.2 Технологическая совместимость процессов и оборудования Технологическая совместимость машин обеспечивается в достаточной степени, если параметры, производительность и результаты процесса или операции отвечают требованиям последующих звеньев комплекса. Эти требования и ограничения могут быть многообразными и меняются по мере отработки месторождения или вследствие обновления оборудования, изменения организационно-экономичес-ких обстоятельств. Однако основные соотношения параметров, выработанные практикой, являются достаточно стабильными и могут использоваться при оценке технологической совместимостью машин. Процесс буровзрывных работ должен обеспечить, прежде всего, допустимый размер куска породы после взрыва, а также требуемые размеры развала. Величина куска ограничивается вместимостью ковша экскаватора и транспортного сосуда, размером приемного бункера или дробилки, шириной ленты. Кроме того, в особо крепких скальных породах большие размеры кусков и недостаточное разрыхление массива приводят к резкому увеличению продолжительности цикла экскаватора и его частым поломкам. Существенными параметрами являются размеры развала и особенно его ширина, которая должна быть кратна ширине экскаваторной заходки и шагу переукладки железнодорожных путей. При выборе модели бурового станка и оценке его работы, помимо показателей производительности и экономичности, эти параметры и особенно размер куска являются важнейшими для обеспечения технологической совместимости. Основным требованием на стыке процессов экскавации и транспортирования является условие рационального соотношения вместимости кузова транспортного средства и вместимости ковша экскаватора, которое должно быть не ниже 3 – 4 и не выше 8 – 10. При меньшем значении этого показателя увеличивается продолжительность цикла экскаватора, так как затрудняется выгрузка породы из ковша в кузов, а при увеличении его более 8 – 10 чрезмерно увеличивается продолжительность простоев транспортных средств под погрузкой. Разгрузка горной массы, как звено технологического процесса, становится ограничивающей, если осуществляется не на откос отвала, а в бункер фабрики или перегрузочного устройства. В этом случае требуется жесткая совместимость размеров транспортного средства и размеров приемного отверстия бункера. Ограничивающим параметром может быть также высота разгрузки и сила ударов падающих крупных кусков породы. В звене транспорта важным является соответствие модели транспортного средства дорожным условиям. Например, ширина существующих дорог в ряде случаев не позволяет применять автосамосвалы большой грузоподъемности (110 – 180 т), а это делает невозможным применение экскаваторов с большой вместимостью ковша. Таким образом, необходимость технологической совместимости машин в цепи технологического процесса делает взаимную связь отдельных звеньев и процессов одним из непременных условий эффективной работы горного оборудования. Расчет необходимого количества горнотранспортного оборудования Расчет необходимого количества горнотранспортного оборудования выполняют исходя из его производительности, заданных годовых объемов вскрышных пород и полезного ископаемого [3]. Необходимое количество буровых станков в работе (рабочий парк): – по вскрыше – по полезному ископаемому: где где где Инвентарный парк буровых станков по вскрыше ( где Здесь и далее величина рабочего парка машин может быть дробной, инвентарного – целой. Сменная производительность (м/см) бурового станка: где где Суточная производительность (м/сут) бурового станка: где Годовая производительность (м/год) бурового станка: где Необходимое количество экскаваторов в работе: – по наносам – по коренным породам – по полезному ископаемому где Инвентарный парк экскаваторов по наносам где Необходимое количество локомотивосоставов в работе: – по наносам – по коренным породам – по полезному ископаемому где Рабочий парк думпкаров (вагонов) по наносам  ; ;  ; ;  (8.17) (8.17)где Инвентарный парк локомотивов и думпкаров (вагонов) принимают на 20 – 25 % больше рабочего парка. Необходимое число рабочих автосамосвалов для обеспечения эффективной работы где где Инвентарный парк автосамосвалов, сучетом находящихся в ремонте и техническом обслуживании, принимают на 20 – 30 % больше рабочего. Количество рабочих экскаваторов на отвале: Общее количество экскаваторов на отвале (инвентарный парк): где Количество рабочих бульдозеров на отвале: где  (8.23) (8.23)где Годовая производительность бульдозера (м3/год): где Инвентарный парк бульдозеров: где 8.4 Пространственно-временная взаимосвязь горнотранспортных процессов в рабочей зоне карьера В рабочей зоне карьера одновременно могут работать большое число экскаваторов и буровых станков (на крупном карьере до 20 – 30 экскаваторов), бульдозеров, путеукладных комплексов, располагаться десятки километров железнодорожных и автомобильных дорог, в том числе временных, перемещаться по транспортным коммуникациям десятки автосамосвалов и локомотивосоставов. На рабочих уступах производится одновременно разные виды работ, осуществляются бурение скважин, их заряжание и взрывание, экскавация, переукладка путей, перенос электросетей и т.п. По мере отработки месторождения рабочая зона развивается, происходят углубка карьера, перемещение рабочих бортов и забоев. При этом осуществляется перемещение экскаваторов и буровых станков, передвижка железнодорожных путей и строительство новых участков автодорог, создание новых перегрузочных пунктов, т.е. происходят изменения во времени и пространстве мест выполнения всех производственных процессов. Для того, чтобы обеспечить эффективную слаженную работу, выдержать различные технологические ограничения и требования безопасности, необходимо хорошо представлять пространственно-временную взаимосвязь горнотранспортных процессов по рабочей площадке, на смежных уступах рабочего борта и в различных технологических зонах карьера. Взаимосвязь экскаваторных, буровзрывных и путеукладочных работ в пределах рабочей площадки достаточно хорошо иллюстрируется графиком вида  Рисунок 8.2 – Технологический график взаимосвязи производственных процессов во времени и пространстве (на рабочей площадке) На графике условными обозначениями показан ход перемещения и производства процессов экскавации, бурения скважин, передвижки путей, производство взрывов, выполнения ремонтов и вспомогательных работ. Видно, что экскаватор № 3, находящийся 1-го числа месяца в точке 1, в течение месяца отрабатывает заходку длиной 340 м и окажется в конце месяца (27-го числа) в точке 2. На графике его перемещение отражено линией 1 – 2. На этой линии условными обозначениями показаны время и место перецепки питающего кабеля (точки 3) и время производства массовых взрывов (точки 4). Горизонтальные полосы 5 характеризуют длину взорванного блока. Линия 6 – 7 – 8 – 9 отражает процесс бурения скважин. Отрезок 7 – 8 показывает, что в течение двух дней (с 8-го по 10-е) буровые работы не производились, так как в течение этого времени выполнялся планово-предупредительный ремонт станка. Линия 10 – 11 отражает процесс переукладки путей на участке 180 – 340 м. Работа по переукладке должна начаться не позднее 5-го числа, так как к этому времени экскаватор подойдет на такое расстояние (точка 12 на линии 1 – 2), при котором тупик для установки состава под погрузку окажется минимально допустимым (линия 10' – 12'). Дальнейшая задержка с переукладкой пути приведет к остановке работы экскаватора или к необходимости сократить длину состава [5]. 8.5 Организация проходческих работ. Построение графика проходки траншеи Взаимосвязь всех проходческих операций осуществляется путем построения графика На графике (рисунок 8.3) по оси ординат откладывают в масштабе протяженность фронта работ, т.е. длину траншеи Организацию работ строят на основе цикличности. Продолжительность полного цикла проходческих работ принимают равным, промежутку времени между массовыми взрывами смежных блоков. Взрывание осуществляют длинными блоками из расчета выполнения одного взрыва в две недели, т.е. в течение месяца взрывают два блока и выполняют два полных цикла проходческих работ. Тогда при скорости проходки Таким образом, на простых примерах видно, что в графической форме может быть наглядно и удобно для практического использования отражена взаимосвязь всех процессов и операций, выполняемых в пределах рабочей площадки. Аналогичные графики обычно дополняются таблицами, в которых показаны объемы работ, модели, количество оборудования и другие показатели. Взаимосвязь процессов во времени и пространстве в пределах участка, ограничивающего несколько смежных уступов на рабочем борту, отражается на календарных планах горных работ и может быть представлена на технологических графиках другого вида.  1 – бурение взрывных скважин; 2 – заряжание скважин; 3 – отгрузка породы экскаватором; 4 – монтаж взрывной сети, взрывание блоков, проветривание; 5 – профилактический ремонт оборудования и другие вспомогательные операции Рисунок 8.3 – Технологический график работ по проходке траншеи 8.6 Организация работы комплекса оборудования Общая цель организации комплекса состоит в обеспечении максимального использования технических возможностей оборудования при условии выполнения требований технологии, техники безопасности, в обеспечении качества продукции и планового объема работ. Главная задача организации работы комплекса заключается в согласовании и увязке комплекса горных и вспомогательных работ с порядком использования и расстановкой оборудования. Решение этой задачи сводится к установлению оптимальной последовательности выполнения во времени и пространстве всех буровых, взрывных, экскаваторных, транспортных, отвальных и связанных с ними вспомогательных работ. Буровзрывные работы. Бурение может осуществляться как с закреплением, так и без закрепления (открытый цикл) буровых станков за экскаваторными блоками. При жестком закреплении сокращаются перегоны станков, упрощается организация работ на уступе благодаря непрерывной последовательности их выполнения. Однако необходима строгая взаимная увязка производительности буровых станков и экскаваторов. Выемочно-погрузочные, транспортные и разгрузочные работы.Технологически и организационно экскаваторы входят в комплексы, обслуживающие грузопотоки. Экскаваторы одного комплекса в течение смены обслуживаются определенным числом локомотивосоставов или автомашин. Фактически работа экскаваторов и подвижного состава образует единый погрузочно-транспортно-разгрузочный процесс, требующий большой четкости выполнения и постоянного взаимного согласования всех операций. Организационно работа подвижного состава комплекса осуществляется по открытому или закрытому циклу. При закрытом цикле за каждым экскаватором в течение смены закрепляется определенное число поездов или автомашин. При изменении производственной ситуации (длительной остановке экскаватора, необходимости перевозок полезного ископаемого определенного качества и др.) подвижной состав перераспределяется горным мастером или диспетчером по другим забоям, а при выполнении вспомогательных работ подвижной состав может простаивать. Длительность каждого простоя обычно невелика (5 – 10 мин), но суммарное время простоев достигает 10 – 15 % общего времени смены. Из-за неравномерного движения транспорта часто простаивают экскаваторы или подвижной состав (40 – 60 % простоев экскаваторов возникает из-за отсутствия подвижного состава). Поэтому закрытый цикл при железнодорожном транспорте применяют редко: для обслуживания небольшого числа экскаваторов, при погоризонтных отвалах. При открытом цикле поезда и машины закреплены в течение смены за несколькими или всеми экскаваторами комплекса в зависимости от их расстановки, схемы путей и дорог. При подходе к карьеру транспортные средства направляются к тому забою, где их погрузка может быть произведена с наименьшими потерями времени. За счет снижения организационных простоев повышается коэффициент использования и производительность экскаваторов, уменьшается число одновременно находящихся на линии машин, возможно регулирование загрузки экскаваторов. Вопросы для самоконтроля1. Дайте краткую характеристику структур и рациональных условий применения основных комплексов горнотранспортного оборудования на карьерах и горно-строительных работах. 2. В чем состоят основные требования технологической совместимости процессов и горнотранспортного оборудования? 3. Какие работы относят к закрытому циклу? Открытому циклу? 4. Назовите варианты состояний рабочих блоков на уступе. 5. Как рассчитывать рабочий и инвентарный парк буровых станков, экскаваторов, транспортных средств? |