Лабораторный практикум (часть3) 0807052010. Горные инженерытехнологи являются руководителями и организаторами производственных процессов на всех стадиях и уровнях

Скачать 3.77 Mb. Скачать 3.77 Mb.

|

|

Введение Основными техническими понятиями и критериями при разработке месторождений полезных ископаемых являются процессы открытых горных работ, такие как подготовка горных пород, буровые и взрывные работы, вскрышные и добычные работы, транспортирование и отвалообразование, горнотранспортное оборудование и рациональное его применение. За последние годы на разрезах Кузбасса произошло техническое перевооружение горнотранспортного оборудования как отечественного на более высокопроизводительное, так и зарубежного как более надежного в эксплуатации. На более высоком уровне находится организация производственными процессами. Повысились требования к уровню знаний инженерно-технических работников. Горные инженеры-технологи являются руководителями и организаторами производственных процессов на всех стадиях и уровнях. На них возлагается ответственность за рациональное использование горнотранспортной техники, повышение уровня организации производственных процессов, выбор и применение более эффективного основного и вспомогательного оборудования. В лабораторных работах изложен материал по изучению методик расчета параметров основных производственных процессов: механическое рыхление горных пород, буровзрывной способ подготовки горных пород к выемке, выемочно-погрузочные работы с применением одноковшовых экскаваторов, перемещение горной массы и отвалообразование вскрышных пород. Лабораторные работы выполняются каждым студентом самостоятельно в соответствии с условиями индивидуального задания, выданного преподавателем. В начале работы приведены основные положения и теория базового материала, которые студент должен знать для успешного выполнения данной работы, в конце – вопросы для самоконтроля. Все работы выполняются письменно (в полоном объеме и установленный срок), сдаются на проверку преподавателю и при их положительной оценке допускаются к защите. Лабораторная работа № 6. Изучение методики расчета технологических схем отвалообразования вскрышных пород при железнодорожном транспорте Работа выполняется путем изучения и расчета основных параметров технологических схем отвалообразования, а также выбора средств для механизации процесса отвалообразования каждым студентом самостоятельно в соответствии с условиями индивидуального задания. Цель лабораторной работы – научить студентов самостоятельно производить выбор и оценку технологических схем отвалообразования, а также оборудования для их механизации. Для достижения этой цели студент должен знать: сущность процесса отвалообразования; типы и технологическую характеристику горного оборудования, применяемого для механизации отвальных работ. Аудиторное время выполнения лабораторной работы – 4 часа. 6.1 Общие сведения Искусственная насыпь, образуемая в результате складирования пустых пород, называется отвалом, а совокупность производственных операций по приему и размещению вскрышных пород на отвале – отвальными работами. По месту расположения отвалов относительно конечных контуров карьера различают внутренние (в контурах карьера) и внешние (вне контуров карьера) отвалы, по конструкции – одно- и многоярусные. Отвал вскрышных пород, как правило, представляет собой геометрическое тело в виде неправильной усеченной пирамиды или конуса и характеризуется следующими основными параметрами: высотой и числом уступов (ярусов), углом откоса отвала и уступа, числом, приемной способностью и длиной отвальных тупиков (участков). Способы отвалообразования и средства механизации отвальных работ должны обеспечивать бесперебойное складирование породы. Породные отвалы (таблица 6.1) должны иметь достаточную вместимость, находиться на минимальном расстоянии от мест погрузки породы, располагаться на безрудных (безугольных) площадях, не препятствовать развитию горных работ в карьере и формироваться с учетом требований техники безопасности и экологии. Таблица 6.1 – Классификация отвалов по Н.В. Мельникову

Способы отвалообразования выбираются в зависимости от условий залегания рудного тела, рельефа поверхности, характеристики пород, климатических и микроклиматических особенностей района (таблица 6.2) [3]. Таблица 6.2 – Способы отвалообразования

Продолжение таблицы 6.2

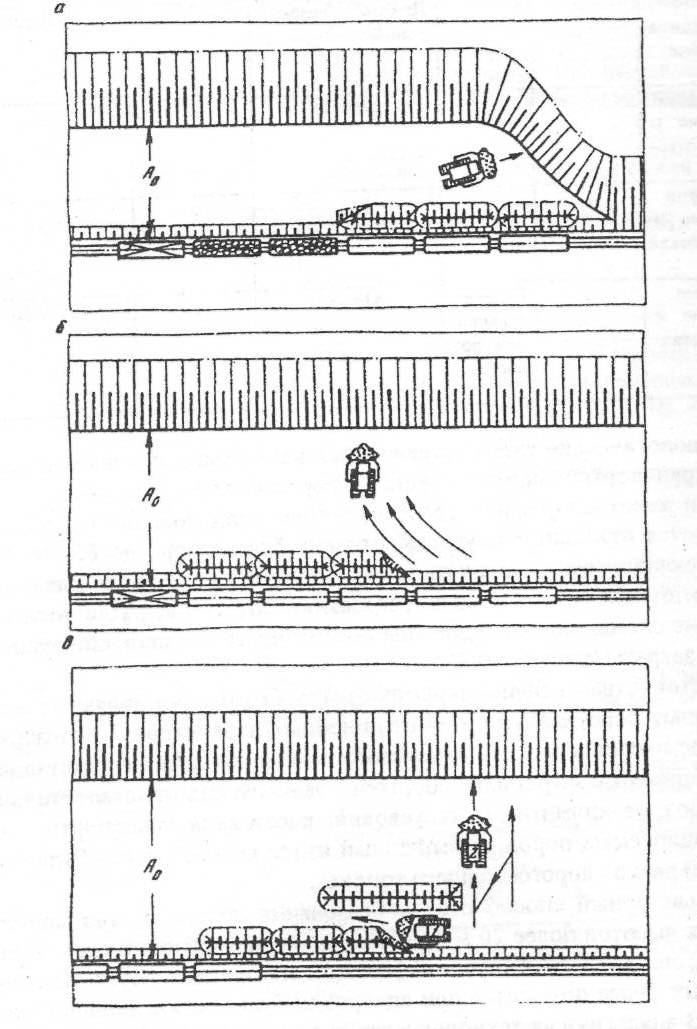

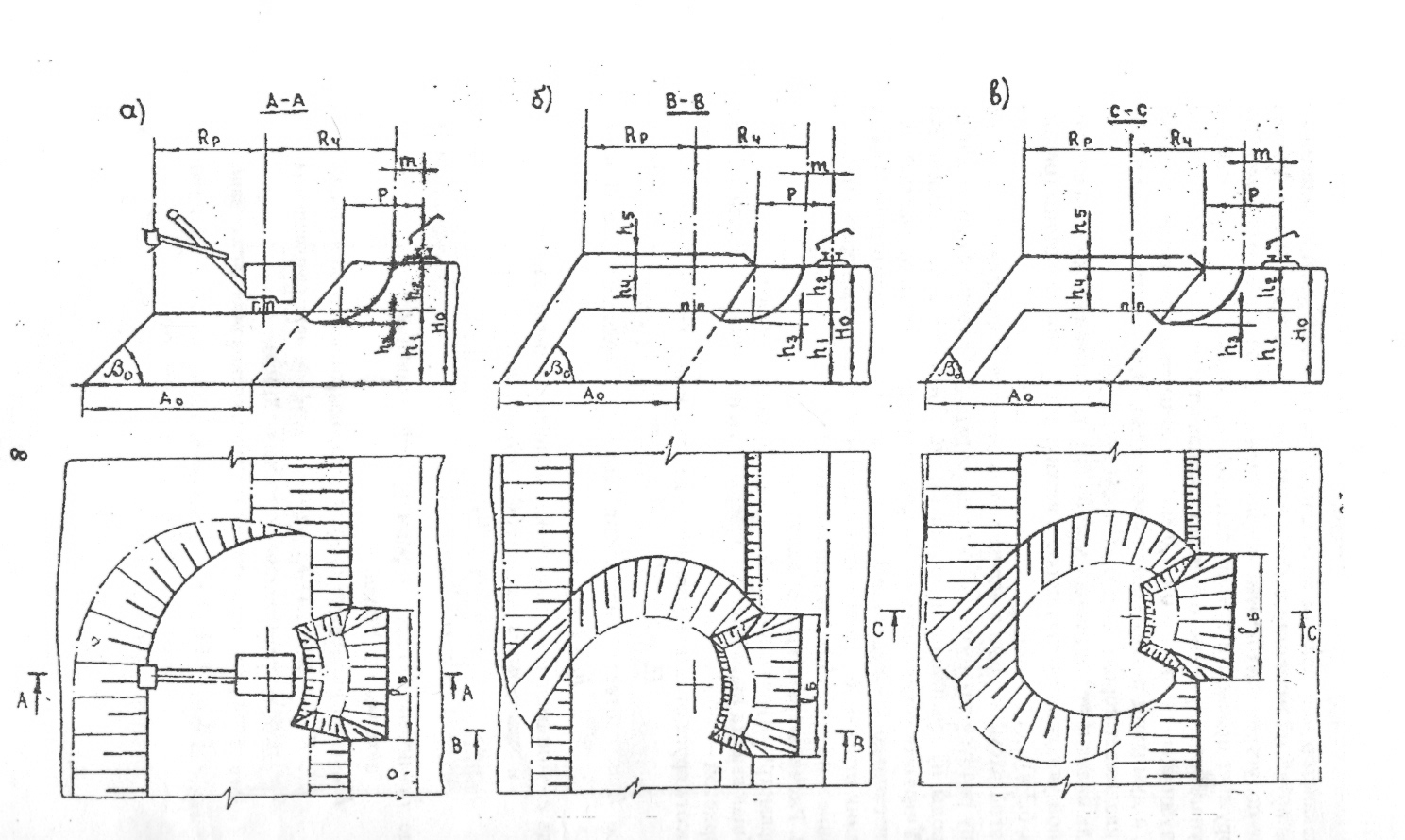

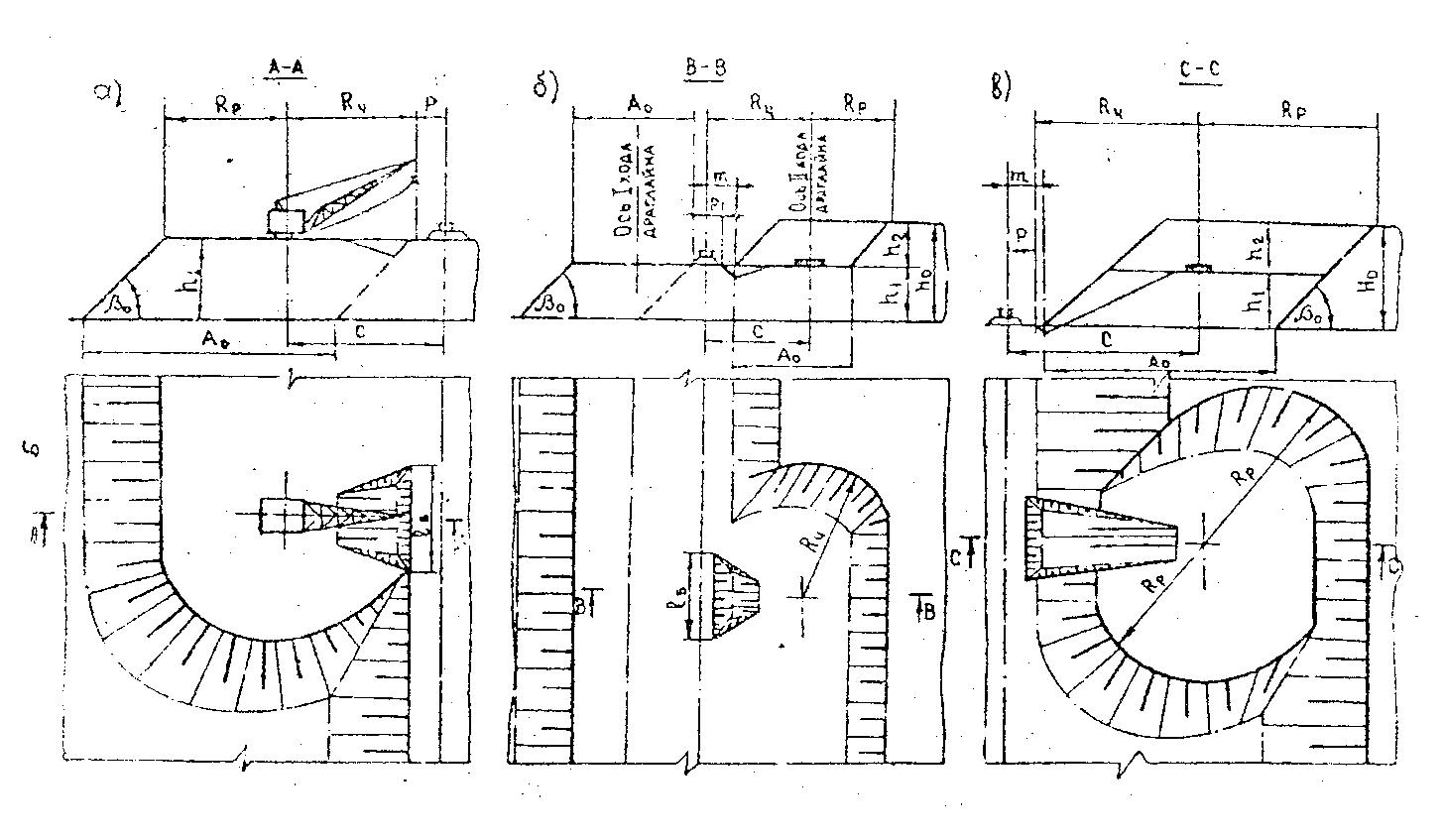

Технологические схемы отвалообразования зависят, главным образом, от вида транспортирования вскрышных пород из карьера в отвал. При железнодорожном транспорте при складировании пустых пород применяются отвальные плуги, абзетцеры, бульдозеры, но 85 – 90 % всех объемов складируемых пород выполняются мехлопатами и драглайнами. При бульдозерном отвалообразовании возможны различные технологические схемы, которые должны обеспечивать наименьшие эксплуатационные затраты (рисунок 6.1). Достоинствами бульдозерного отвалообразования являются независимость шага перекладки путей от линейных параметров бульдозера, высокая приемная способность отвального тупика, небольшие капитальные и эксплуатационные затраты. Недостатки – зависимость производительности бульдозеров от климатических условий, расстояния транспортирования, типа складируемых пород, повышенный износ ходовой части бульдозеров и большой расход дорогостоящего топлива. Бульдозерный способ отвалообразования целесообразно применять на отвалах высотой более 20 м при складировании мягких и полускальных пород, хорошо раздробленных. Эффективность бульдозерного отвалообразования еще более повысится при внедрении бульдозеров мощностью 350 – 500 кВт. В аналогичных технологических схемах вместо бульдозеров (или в сочетании с ними) на отвальных работах могут эффективно применяться погрузчики. В зависимости от технологических свойств складируемых пород применяются следующие схемы работы одноковшовых экскаваторов на отвале (рисунки 6.2, 6.3). В случае если складируемые породы обладают слабой устойчивостью, применяется схема последовательной отсыпки отвальных ярусов (см. рисунки 6.2 а, б; 6.3 а, б). Экскаватор при прямом ходе, располагаясь ниже уровня железнодорожных путей на величину высоты разгрузки, проводит отсыпку только нижнего подступа. Для приема вскрышной породы из думпкаров экскаватор сооружает приемный бункер, который перемещается по мере отсыпки подступа. Длина приемного бункера составляет полуторную или двойную длину думпкара, глубина – 0,8 – 1,0 м. Состав на отвал подается вагонами вперед, а думпкары разгружаются поочередно. При обратном ходе экскаватор укладывает породу в верхний подступ. Если складируемые породы устойчивы, то применяется схема с одновременной укладкой пустых пород в нижний и верхний подуступы (рисунки 6.2 в, 6.3 в). | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Параметры | Максимальная высота разгрузки, | Радиус черпанья, | Радиус разгрузки, | Вместимость ковша, м3 | |

| ЭКГ-5А | 6,7 | 13 | 12,6 | 5 | |

| ЭКГ-8И | 12,5 | 18,2 | 16,3 | 8 | |

| ЭКГ-10 | 8,6 | 18,3 | 16,3 | 10 | |

| ЭКГ-12 | 10 | 19,5 | 18,5 | 12 | |

| ЭКГ-15 | 10 | 22 | 20 | 15 | |

| ЭКГ-20 | 11,5 | 22,9 | 20,9 | 20 | |

| ЭШ 11/70 | 27,5 | 66,5 | 66,5 | 11 | |

| ЭШ14/50 | 20,5 | 46,5 | 46,5 | 14 | |

| ЭШ 15/80 | 32 | 76,5 | 76,5 | 15 | |

| ЭШ 20/65 | 27 | 61 | 61 | 20 | |

| Hitachi | EX 1800-3 | 9 | 9,2 | 9,2 | 9,6 |

| EX 2500-5 | 10 | 17 | 17 | 15 | |

| EX 3600-5 | 11,6 | 7,7 | 7,7 | 20 | |

6.3 Расчет шага передвижки ж. д. путей на отвале

Шаг передвижки отвальных путей (ширина отвальной заходки), м:

где

Приемная способность отвального тупика по объему в целике (м3) между двумя переукладками пути:

, (6.6)

, (6.6)где

Продолжительность работы отвального тупика между двумя переукладками пути:

где

где

Таблица 6.4 – Характеристика думпкаров

| Показатели | 6ВС-60 | ВС-85 | 2ВС-105 | ВС-145 | ВС-170 |

| Грузоподъёмность, м | 60 | 85 | 105 | 145 | 170 |

| Объём кузова, м3 | 30 | 38 | 50 | 68 | 80 |

где

где

где

где

6.4 Расчет количества ж.д. тупиков на отвале

Число отвальных тупиков в работе определяется по формуле:

где

Общее число тупиков на отвале с учетом резерва:

где

Необходимое количество экскаваторов на отвале (рабочий парк):

, (6.15)

, (6.15)где

где

Общее количество экскаваторов на отвале (инвентарный парк):

где

Вопросы для самоконтроля

Дайте определение отвала вскрышных пород.

Дайте классификацию отвалов в зависимости от места их расположения относительно контуров карьера.

Укажите, чем отличается приемная емкость от приемной способности отвала.

Перечислите способы механизации отвальных работ при перемещении вскрыши ж. д. транспортом.

Назовите основные технологические операции при экскаваторном отвалообразовании.

Укажите достоинства и недостатки бульдозерного отвалообразования.

Перечислите средства механизации используемые для перемещения ж.д. путей на отвале.

Дайте характеристику технологических схем отвалообразования мехлопатами, драглайнами, бульдозерами.

От каких факторов зависит емкость отвала и приемного тупика?

Сформулируйте особенности укладки ж. д. путей на отвалах, позволяющих избежать опрокидывание локомотивосоставов.