Экологическое исследование. экология. Государственная экологическая экспертиза проекта намечаемой деятельности строительства Общество с ограниченной ответственностью (ооо)

Скачать 1.32 Mb. Скачать 1.32 Mb.

|

|

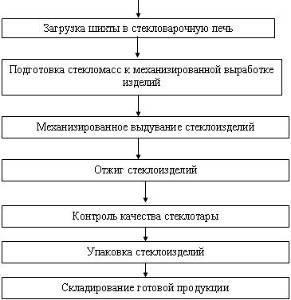

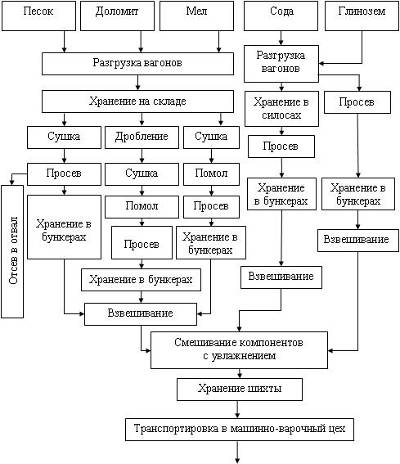

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧЕРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «Рязанский государственный университет имени С.А. Есенина» Естественно-географический факультет Кафедра химии Государственная экологическая экспертиза проекта намечаемой деятельности строительства О́бщество с ограни́ченной отве́тственностью (ООО) «ARGOBREND» Выполнил студент 3 курса, группы 5601 Мусатова Кристина Проверил доцент Гальченко Светлана Васильевна Рязань, 2019 Содержание: Общие сведения о предприятии Краткое описание организации……………….…………………...............3 Правовой статус компании……………………………..…………………..3 Цель создания и предмет деятельности компании…………...………….3 Технологический процесс…………………………………………....…….5 Выпускаемая продукция……………………………………………………11 Воздействия на компоненты окружающей среды 2.1 Воздействие на воздух……………………………………………….……...15 2.2 Воздействие на воду………………………………………………….……..17 Методы очистки сточных вод…………………………………………..19 Оборудование для очистки взвешенных веществ…………….….21 Стадии снежения ХПК и БПК в процессе очистки сточных вод..25 2.3 Размещение отходов…………………………………………………….…..26 Мероприятия по снижению воздействия на окружающую среду 3.1 Способы сокращения выбросов в атмосферный воздух…………..………29 3.2 Способы сокращения сбросов в сточных водах………….………..……..29 3.3 Способы сокращения отходов……………………………………………...30 Заключение……………………………………………………………………….31 ОБЩИЕ СВЕДЕНИЯ ПРЕДПРИЯТИЯ 1.1 Краткое описание организацииНазвание предприятия: ООО «ARGOBREND» Адрес предприятия: Россия, Рязанская область, город Рязань, ул. Свободы, 46 Руководитель предприятия: Генеральный директор Мусатов Сергей Михайлович Юридический статус: Общество с ограниченной ответственностью Месторасположение - Россия, Рязанская обл., г. Рязань 1.2 Правовой статус компанииООО компания «ARGOBREND» является юридическим лицом, имеет самостоятельный баланс, может от своего имени заключать договоры, приобретать имущественные и личные неимущественные права и нести обязанности, быть истцом и ответчиком в арбитражном суде, суде и третейском суде. ООО компания «ARGOBREND» имеет круглую печать, штамп и бланки с изображением своего наименования на русском языке, эмблему и товарный знак, а так же прочие атрибуты юридического лица, открывает расчётные и иные счета в банках. ООО компания «ARGOBREND» осуществляет все виды внешне экономической деятельности в установленном законодательством порядке. 1.3 Цель создания и предмет деятельности компанииОбщество является корпоративной коммерческой организацией, целью деятельности которой является извлечение прибыли, ведение деятельности в соответствии с требованиями стандарта серии ISO 9001-15. Миссия компании: Предоставлять потребителям стекольные изделия высокого качества, вести бизнес честно и ответственно, заботиться о сотрудниках и быть лидером по эффективности, обеспечивая долгосрочный и сбалансированный рост компании. Стратегическая цель «ARGOBRAND» - стать крупным межрегиональным игроком, обладающим регионально диверсифицированным портфелем активов по всей цепочке создания стоимости, активно участвуя в развитии регионов, обладая высокой социальной и экологической ответственностью. SMART-критерии цели Конкретная: Необходимо стать лидирующим производителем стекла в регионе. Повышение доходов в разы Измеримая: надо увеличить производство изделий из прозрачного кварцевого стекла в 2 раза Достижимая: Покупка нового оборудования Реалистичная: Привлечение новых сотрудников для увеличения прибыли завода Основными видами деятельности Общества являются: 1) выбор и общее снижение примесей в сырьевых материалах; 2) повышение качества предлагаемой продукции из стекла; 3) хранение сырья и стекольных изделий; 4) производство изделий из стекла; 5) рекламно-издательская деятельность, проведение выставок, выставок-продаж, аукционов и т.д.; 6) применение методов повышения производимости и качества сырья; 7) разработка проектной документации на стадии технико-экономических предложений на строительство, реконструкцию, и изготовление сырья; 8) поддержание обезжелезивания в процессе подготовки шихты и стекловарения; 9) технологические и конструктивные изменения при варке стекол различной теплопрозрачности; 1.4 Технологический процесс Технологическая схема от склада сырья до склада готовой продукции (рис.1).  рис.1 – технологическая схема Сырьевые материалы поступят на завод по железной дороге, проходящей вдоль его внешней стены. На заводе будет обеспечен запас песка, соды, доломита и мела для работы в течении 20 дней.  Рис.2 – технологическая схема Из склада материалы попадут в подготовительные цеха, где будут подвергаться следующим видам обработки: По линии песка: песок будет подвергаться сушке, затем по элеватору он направится в сито-бурат, в котором происходит просев песка ситом №08. После чего песок, прошедший через сито под силой гравитации попадет в бункер для хранения. Не отвечающий требованиям песок отправится в отвал для дальнейшей его реализации и собственных нужд. С бункера подготовленный песок поступит на взвешивание, затем по транспортерной линии будет двигаться в смесительный цех. По линии доломита: куски доломита поступят в дробилку, после дробления по конвейеру будет двигаться в сушильный барабан, сушка доломита осуществляется при температуре не превышающей 4000. Высушенный доломит поступит в мельницу для помола, затем по элеватору попадет в сито-бурат для контрольного просеивания используют сито №09. Далее доломит попадет в бункер для хранения. С бункера подготовленный доломит поступит на взвешивание и по транспортерной линии в смесительный цех. По линии мела: мел поступит на завод в кусковом виде, из склада мел будет подвергаться, аналогично доломиту, сушке, при температуре не превышающей 4000, помолу, контрольному просеву (сито №1.1) и в бункер для хранения. С бункера подготовленный мел поступит на взвешивание и по транспортерной линии в смесительный цех. По линии соды: сода поступит в готовом виде (в мешках). Ее просеют через сито №1.1. С бункера подготовленная сода поступит на взвешивание и по транспортерной линии в смесительный цех. По линии глинозема: глинозем поступит также как и сода в готовом виде, его просеют через сито №1.1. В дальнейшем из бункера для хранения он поступит в смесительный цех. Из цехов подготовки материалы через автоматические весы попадут на ленточный транспортер, который ведет в цех смешивания материалов. Затем подготовленная шихта по элеватору поступит в бункеры для хранения. Из бункера хранения шихта через роторные загрузчики попадет в печь. Для равномерной подачи шихты по всей ширине печи будут использовать несколько загрузчиков. Для поддержания постоянного уровня стекломассы с точностью до загрузчики будут работать в автоматическом режиме и будет связан с уровнемером в выработочной части печи. Варка в печи будет осуществляться автоматически. Основными параметрами автоматического управления режимом стекловаренной печи являются: количество и отношение расходов топлива и воздуха, температура газа и воздуха в регенераторах, давление и состав газа в печи, постоянство уровня стекломассы. Автоматическое управление работой стекловаренной печи позволяет повысить качество стекломассы, увеличить выпуск изделии, снизить их себестоимость. Важнейшим признаком нормальной работы стекловаренной печи является постоянство положения границ шихты и пены. Это будет обеспечиваться соблюдением контрольных параметров режима работы печи: максимальной температуры, общего расхода топлива и по зонам, температуры верхнего строения по длине варочной части печи, производительности печи по съемам стекломассы. Зона варки должна быть симметричной относительно продольной оси ванной печи. Смещение зоны варки в ту или другую сторону относительно этой оси - «перекос» - служит признаком нарушения нормальной работы печи. «Перекосы» зоны варки будут вызываться в основном неравномерным расходом топлива по сторонам печи, неодинаковой тягой с левой и правой сторон печи, а также нарушением питания шихтой и боем по фронту загрузки. Результатом таких нарушений является понижение температуры в области перекоса. Для устранения перекоса допускается уменьшение подачи шихты и увеличение подачи боя на сторону печи, имеющую пониженную температуру. Появление в зоне варки следов расплавленного щелока (сульфата натрия) или обильной пены не будет допускаться, так как это свидетельствует о нарушении температурного и газового режимов, неправильном соотношении или плохом смешивании сульфата натрия и угля. При появлении большого количества пузырей в области чистого зеркала и за последней парой горелок принимают меры по нормализации съема стекломассы, границ шихты и пены, расхода топлива и воздуха по зонам печи, давления газовой среды, соотношения сульфата натрия и восстановителя в шихте. Кроме этого, следует проверить правильность измерения температуры и провести анализ отходящих газов. Местные выделения пузырей, образующихся вследствие разрушения огнеупоров, устраняют установкой холодильников, а появление большого количества пузырей в разных местах печи - нормализацией температурного и газового режимов. Подготовка стекломассы к формованию - один из важных и сложных процессов стекольного производства. При подготовке стекломассы к формованию должны быть обеспечены необходимая вязкость стекломассы, ее химическая и термическая однородность. Формирование стеклоизделий будет происходить механизированным способом сжатым воздухом на стеклоформующих автоматах. Выдувание изделий будет осуществляться в черновой форме, производиться дном вверх, а в чистовой форме - дном вниз. Чтобы выдуть стекломассу требуется давление воздуха 5-15 Па. Отжигом называется такая термическая обработка стеклоизделий, при которой внутренние остаточные напряжения удаляются или уменьшаются до допустимых пределов, зависящих от назначения изделий и условий их эксплуатации. При отжиге будет проводиться регулируемое охлаждение изделий от температуры формования до температуры цеха. Режим отжига стеклоизделий зависит от состава и свойств стекла, размеров и толщины стенок изделий. Стеклянную тару после выхода из печи отжига будет осматривать сортировщик, который отбирает бой и брак. Основанием для сортировки стеклянной тары являются государственные стандарты и технические условия. Для удобства сортировки и наглядности будут подбирать эталоны отдельных видов пороков. Всю бракованную стеклянную тару образовывают в бой. Годную стеклянную тару передают по конвейеру печи отжига для калибровки по овалу венчика горла. Венчик горла промерят калибрами. Кроме промеров по овалу венчика горла периодически проверят с помощью высотного калибра высоту изделия и его перекос. Кроме сортировки и калибровки стеклянную тару испытают на испытательной станции или в цеховой лаборатории. При испытании проверят: - термостойкость в пределах перепада температур, установленного государственным стандартом; - сопротивление внутреннему давлению (с помощью гидравлического пресса); - механическую прочность (раздавливание на рычажном прессе); - распределение стекла в изделии (путем измерения специальными щупами толщины стенок и дна); - качество отжига стеклянной тары (с помощью полярископа или поляриметра); - массу; - полную вместимость по массе или объему залитой воды. Кроме того, проверят предельные диаметры горла, диаметр корпуса, высоту изделий и наличие перекоса, радиусы закруглений венчика горла и корпуса, общий сдвиг венчика горла относительно корпуса. ОТК и испытательная станция проверят работу сортировщиков и калибровщиков, состояние калибров у калибровщиков, качество изделий, выпущенных машиной после полной смены форм, проведут контрольную разбраковку изделий с конвейера печи отжига. Конструкции применяемых автоматических контрольных устройств позволят контролировать основные размеры изделий: максимальный и минимальный внутренний и внешний диаметры горла, высоту изделия и его горловой части, толщину стенок и дна и др. Компактная упаковка в пакеты-поддоны. Изделия (бутылки, банки) устанавливают плотно друг к другу, между горизонтальными рядами помещают картонные или пластмассовые прокладки. Высота укладки изделий на один поддон составляет 1,1-2 м. Высота укладки, а также размеры поддонов будут определяться характером транспортирующих средств, размерами складских помещений, видом отгрузки и т.д. Наиболее распространены поддоны размерами 1,2x0,8 м. На верхний ряд изделий будут класть жесткую крышку, после установки верхней крышки на пакет наденут рукав из термоусадочной полиэтиленовой пленки. Нижнюю часть рукава по всему периметру жестко закрепят к деревянному поддону, а верхнюю часть обрежут с небольшим припуском, чтобы полностью закрепить изделия сверху. Образованный таким образом пакет поместят на 3 минуты в печь. Полиэтилен при этом будет сжиматься, образуя жесткий пакет. Пакеты-поддоны с помощью автопогрузчиков будут вывозить на склады готовой продукции или грузить в транспортирующие средства. 1.5 Выпускаемая продукция |