Улучшение кпд квд. КиПД (Автосохраненный). Гражданская авиация России является достаточно сложной многоцелевой отраслью с очень большим и разнообразным парком воздушных судов, довольно широкой сетью аэропортов, учебных и научных заведений

Скачать 1.2 Mb. Скачать 1.2 Mb.

|

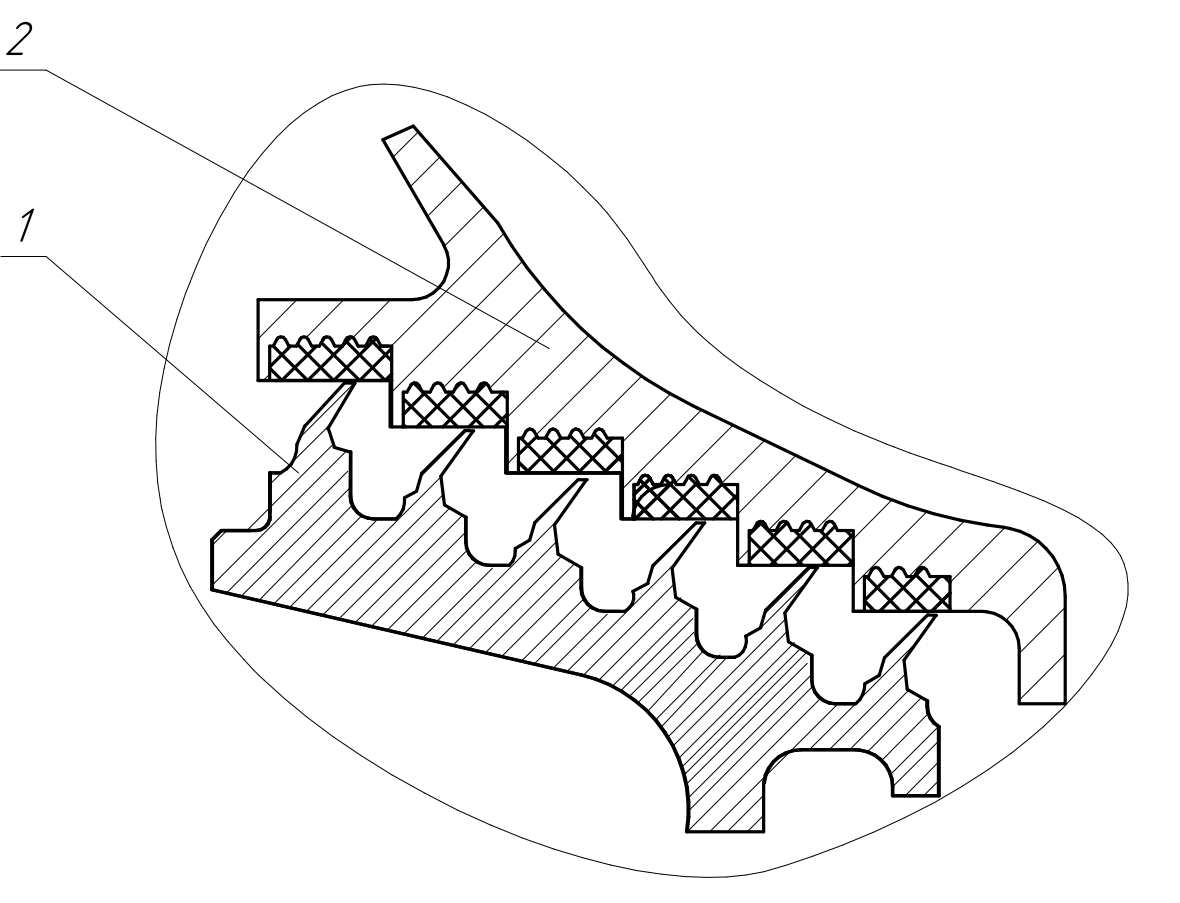

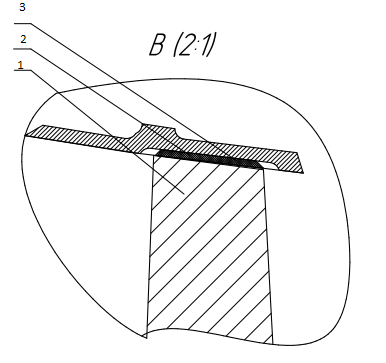

Повышение КПД компрессора высокого давления двигателяАИ-222-25Основные сведения о компрессореКомпрессор высокого давления (КВД) обеспечивает окончательное сжатие воздуха внутреннего контура и подачу его в камеру сгорания. Компрессор высокого давления состоит из следующих основных узлов: входного направляющего аппарата (ВНА), статора, направляющего аппарата VIII ступени с втулкой заднего воздушного лабиринтного уплотнения, ротора, передней опоры ротора и клапанов перепуска воздуха, установленных за III и V ступенями. Входной регулируемый направляющий аппарат КВД аналогичен по конструкции регулируемому ВНА КНД. Отличие заключается в том, лопатки у регулируемого ВНА КВД установлены консольно. Этот аппарат предназначен для подвода воздуха к рабочим лопаткам I ступени КВД под наивыгоднейшим углом. Конструкция входного направляющего аппарата компрессора высокого давления позволяет регулировать угол установки лопаток на собранном неработающем двигателе и фиксировать их в нужном положении. Лопатки ВНА компрессора высокого давления имеют цилиндрические цапфы, которыми они установлены в ответные радиальные отверстия, выполненные в корпусе компрессора высокого давления и во внутреннем кольце входного направляющего аппарата. Статор КВД является силовым узлом. Он состоит из корпуса, шести направляющих аппаратов, семи рабочих колец. Корпус статора сварной конструкции. Снаружи на корпусе расположены фланцы для: -отбора воздуха на охлаждение турбины; -отбора воздуха в самолетные системы кондиционирования и обогрева; -для установки КПВ; - отбора воздуха к АУК КНД. Ротор компрессора – диско-барабанной конструкции (рис.2.6.) и состоит из сварной секции I – V ступеней, рабочих колес VI и VII ступеней, переднего и заднего валов, конусной проставки. В ободах дисков рабочих колес замками типа «ласточкин хвост» закреплены рабочие лопатки. На переднем валу монтируются детали опоры, лабиринтное уплотнение, шестерня-индуктор датчика частоты вращения, которая одновременно является ведущей шестерней центрального привода. Каждое рабочее колесо ротора состоит из диска и рабочих лопаток, установленных в ободе диска с помощью замков типа ласточкина хвоста. От осевого перемещения лопатки зафиксированы пластинчатыми замками. Диск I ступени имеет фланец, которым он стыкуется с диском II ступени. Диски II и III ступеней, проставка с распорными втулками, фланец переднего вала, фланец диска I ступени и передний фланец переходного кольца стянуты шестнадцатью призонными шпильками. Диски IV, V, VI, VII, VIII ступеней, проставки с распорными втулками, задний фланец переходного кольца, передний фланец заднего вала стянуты шестнадцатью призонными болтами. Все проставки, а также диски II и IV ступеней имеют по три гребешка межступенчатых лабиринтных уплотнений. В переднем валу запрессована и зафиксирована четырьмя штифтами шестереня привода агрегатов. Требования к компрессорам: 1) Обеспечение необходимых к и Gв при высоком к , малых размеров и массе. Необходимое значение к обеспечивается выбором необходимого числа ступеней и их напорностью. Для дозвуковых ступеней ст 1,2…1,25 при с м Uк 260...300 ; для сверхзвуковых ст до 1,8…2 при с м Uк 360...450 . Высоких значений КПД. добиваются за счет расчета, профилирования элементов проточной части, тщательной их отделки, применением эффективных уплотнений, сводящих до минимума перетекание воздуха и т.д 2) Устойчивая работа на всех эксплуатационных режимах с достаточным Ку. Обеспечивается применение двух- или трехроторных систем, сложной механизации компрессора (клапаны перепуска, постоянно действующий перепуск, поворот НА). 3) Стабильность характеристик и надежность работы в течении всего ресурса. Обеспечивается: правильным подбором материалов; специальными мерами по упрочнению лопаток против износа; точным соблюдением технологии производства; выполнением требований технической эксплуатации. Характеристика потерь в проточной части компрессора, снижающих напорность и КПД компрессора К потерям энергии воздуха в компрессоре относятся: — потери на трение; — потери на вихреобразование; — потери на волновое сопротивление; — потери перетекания рабочего тела. Трение воздуха в проточной части компрессора являются неизбежными. Оно возникает вследствие появления вязкости воздуха и будет тем больше, чем выше скорость потока и шероховатее обтекаемая поверхность. Трение имеет место в тонком (пограничном) слое, образующемся на поверхности. В нем скорость воздуха уменьшается от значения, равного скорости невозмущенного потока до нулевой скорости непосредственно на стыке. По мере удаления от начальной точки толщина пограничного слоя растет, так как за счет вязкости воздуха тормозящее действие оказывается на все более отдаленные частицы воздуха. Трение потока приводит к возникновению сил трения, пропорциональных квадрату скорости потока. На их преодоление затрачивается часть механической работы, подводимой к ротору компрессора от турбины, т.е. эта работа теряется. В процессе эксплуатации компрессора потери на трение в нем возрастают из-за ухудшения качества поверхности его проточной части. Это объясняется тем, что работающий двигатель вместе с воздухом засасывает посторонние частицы (пыль, песок, мелкие камушки и т.д.), которые, двигаясь с большой скоростью, вызывают абразивный износ проточной части, изменяются его геометрические характеристики, что может явиться причиной возникновения неустойчивой работы компрессора и двигателя в целом, которая недопустима в эксплуатации. В задачу инженерно-технического состава входит принятие мер, исключающих попадание в двигатель посторонних предметов, и так же ГСМ, образующих поверхности с налипшим на них песком. Потери на вихреобразование и волновое сопротивление обусловлены изменением геометрии сечений воздухоподводящих каналов. Эти потери так же являются неизбежными виду необходимых конструктивных элементов компрессора. Путями их уменьшения являются обеспечение бессрывных обтеканий, уменьшение протяженности компрессора. Следует отметить, что КПД современных компрессоров газотурбинных двигателей лежит в пределах 0,8…0,9. КПД компрессора- прототипа равно 0,82. Это показывает, что 18% уходит на различные виды потерь. Указанные выше потери в компрессоре составляют: — Потери на трение - 1%; — Потери на вихреобразование - 2%; — Потери на волновое сопротивление – 3%. Остальные 12 % потерь связаны с потерями, связанные с перетеканием рабочего тела из области повышенного давления в область пониженного давления, как в радиальных зазорах (между лопатками рабочего колеса и корпусом компрессора), так и лабиринтных уплотнителях. Анализ изменения расхода рабочего тела осевого компрессора показывает, что в процентном соотношении доля в процессе утечки рабочего тела через радиальные зазоры равна 4%, а доля лабиринтных утечек равна 8 %. Поэтому основными путями повышения КПД компрессора являются снижение потерь через радиальные зазоры и лабиринтные уплотнения. Для уменьшения утечки рабочего тела между ступенями, в компрессоре применяется лабиринтные уплотнения различных типов. В настоящее время на современных силовых установках применяется лабиринтные уплотнения саблевидной формы. В самом начале разработки методов борьбы с уменьшением утечки рабочего тела по тракту газотурбинного двигателя, устанавливалась П-образные лабиринтные уплотнения, которые впоследствии трансформировались в пилообразные, а затем в саблевидные. Однако разработка и установка нестационарных лабиринтных уплотнений на серийный двигатель сталкивается с рядом проблем: — необходимо тщательное исследование поведения нестационарных лабиринтных уплотнений на всех режимах работы силовой установки; — разработка технологии уплотнения изготовления лабиринтного уплотнения и внедрение данной технологии в производство; — разработка методов оценки ремонтопригодности данного типа лабиринтного уплотнения; — разработка способов контроля за данным типом лабиринтного уплотнения в процессе его эксплуатации на серийном двигателе. Следует отметить, что типовое лабиринтное уплотнение обеспечивает частичное уменьшение перетекания рабочего тела из области повышенного давления в область пониженного давления. Недостатком указанного лабиринтного уплотнения является низкая его эффективность в силу малой интенсивности вихревых потоков в пространстве между зубьями и малого гидравлического сопротивления, создаваемого прямыми гребешками. Поэтому в курсовом проекте предлагается установка наклонных лабиринтных уплотнений.  1 - наклонные лабиринтные уплотнения, 2 - корпус. Рисунок 5.1— Наклонные лабиринтные уплотнения Существенное влияние на напорность и КПД компрессора оказывает величина радиального зазора , между концевыми профилями рабочих лопаток и элементами корпуса НА, через который происходит непроизводительное перетекание воздуха со стороны выхода из рабочего колеса на его вход под действием разности давлений. Увеличение относительного радиального зазора г (отношения зазора к высоте лопаток) во всех ступенях на 1 % приводит к уменьшению КПД компрессора на 3%, что сопровождается возрастанием удельного расхода топлива до 10%. Поэтому величину радиального зазора необходимо уменьшать до предельно возможного значения. В процессе работы двигателя величина изменяется в широких пределах под действием эксплуатационных нагрузок и температур, вызывающих возникновение силовых и термических деформаций корпуса и ротора. Так, например, при запуске и любых переходах двигателя на повышенные режимы менее массивный корпус компрессора нагревается до более высоких температур, чем ротор, поэтому радиальные температурные деформации корпуса, суммируясь с деформациями от избыточного внутреннего давления воздуха, приводят к существенному увеличению радиального зазора. На крейсерских режимах этот зазор также больше, чем на неработающем двигателе. При выключении двигателя (особенно в условиях низких температур атмосферного воздуха на земле или в полете) корпус охлаждается значительно быстрее ротора, что сопровождается резким уменьшением зазора (возможно до нуля и ниже), которое может вызвать заклинивание ротора в статоре, разрушение рабочих лопаток и т. п. Для предотвращения разрушения рабочих лопаток в случае их касания о корпус на внутреннюю поверхность элементов корпуса НА наносят мягкое покрытие (рисунок 5.1) толщиной 1...3 мм, которое называют уплотнительным слоем. При уменьшении зазора до нуля и ниже рабочие лопатки легко срезают часть этого слоя, не получая повреждений. В состав уплотнительного слоя входят следующие материалы: графит, тальк, асбест, алюминиевый порошок и другие компоненты. Из указанных материалов и специальных лаков изготавливают пасту, которая по составу должна быть различной для первых и последних ступеней в связи с различными температурными условиями. Пасту наносят на специально подготовленную шероховатую поверхность в кольцевые расточки корпуса НА или на рабочие кольца, затем высушивают в электропечи и растачивают на заданные диаметры для всех ступеней одновременно при полностью собранном корпусе НА. Применение мягких уплотнительных покрытий позволяет уменьшать исходный радиальный зазор до предельно возможной величины, не опасаясь разрушения рабочих лопаток и заклинивания ротора в условиях эксплуатации, приводящих к исчезновению этого зазора. В выполненных конструкциях осевых компрессоров минимально допустимые значения относительного радиального зазора на неработающем двигателе составляют 0,5...1,5%, причем большие из этих значений соответствуют последним ступеням. В последних ступенях высоконапорных компрессоров, где температура воздуха может достигать 650...700 °С, вместо мягких покрытий на основе вышеуказанных материалов применяют термостойкие металлокерамические или сотовые вставки, используемые в газовых турбинах. Слой мягкого покрытия наносят на неподвижное уплотнительное кольцо лабиринта с целью обеспечения возможности предельного уменьшения исходного радиального зазора между гребнями и кольцом. При работе двигателя лабиринтные гребни могут легко прорезать себе канавки в этом слое, что не приведет к заклиниванию ротора при температурной усадке корпуса. В данном курсовом проекте производится доработка корпуса над рабочими лопатками, которые не относятся к наиболее нагруженным его частям путем нанесения на корпус специального никель – графитового покрытия. Также в результате предлагаемой доработки не изменятся частота вращения ротора, нагрузки на элементы ротора и двигателя в целом. Материалы, из которых изготовлены элементы компрессора тоже не подлежат изменению, следовательно, запас прочности не снизится. Геометрические размеры останутся прежними.  1 – рабочая лопатка, 2 – никель-графитовое покрытие, 3 - корпус Рисунок 5.2 — Никель – графитовое покрытие |