АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ КОНВЕРТИРОВАНИЯ В ЦВЕТНОЙ МЕТАЛЛУРГИИ. Диплом_Фокина. Группа Дипломная работа Автоматизированная система управления процессом конвертирования в цветной металлургии Пояснительная записка Зав кафедрой

Скачать 467.5 Kb. Скачать 467.5 Kb.

|

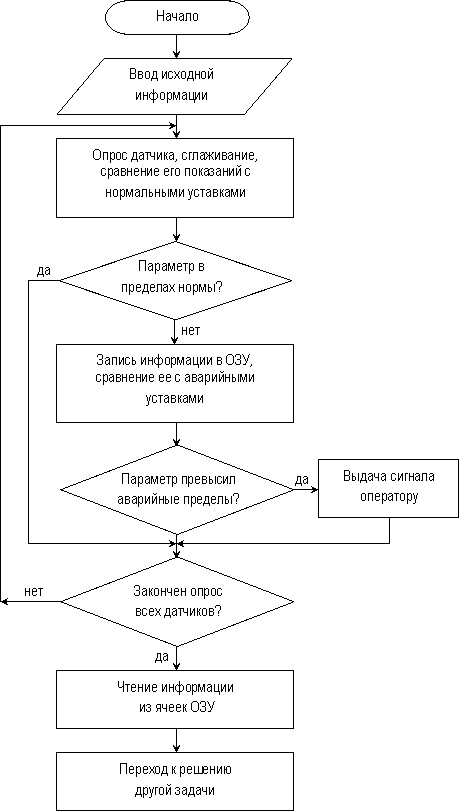

2.3 Функции и алгоритмы работы модуля контроля и управления |

|

| Рисунок 2.3 – Алгоритм контроля |

Таким образом, ИИС позволяет контролировать работу и текущее состояние технологического оборудования. В случае необходимости управления процессом полученная информация поступает в СППР и систему, работающую в супервизорном режиме.

Информация в СППР обрабатывается, выбираются и рассчитываются управляющие воздействия и выдаются рекомендации по управлению оператору. Окончательный выбор и реализация управляющих воздействий остается за оператором. Параметры, которые не контролируются автоматически, рассчитываются по математической модели, программно реализованной в модуле обучения и тренинга, который является частью СППР.

При разработке системы, работающей в супервизорном режиме, в замкнутый контур автоматического управления включается ЭВМ с целью анализа информации с ИИС и выработки управляющих воздействий, поступающих как сигналы заданий непосредственно на входы к системам автоматического регулирования.

Данные об объекте, полученные с помощью ЭВМ, кроме вывода на централизованные средства отображения информации, могут выводиться для дальнейшей обработки на внешние накопители.

В результате накапливается информация, позволяющая построить и (или) уточнить математическую модель процесса, которым нужно управлять.

Через заданные промежутки времени полученные в ЭВМ данные о состоянии объекта и технико-экономические показатели анализируют с помощью математической модели управляемого процесса. Путем вычислений по модели определяют воздействия, необходимые для приближения процесса к оптимуму; результаты преобразуют в форму, пригодную для изменения задания настроек регуляторов. Так, например, если регуляторы воспринимают сигналы в форме постоянного тока, то управляющее воздействие, вырабатываемое вычислительным комплексом, преобразуется в ток соответствующего уровня и знака.

В таких системах функции оператора сводятся к общему наблюдению за ходом процесса. Вмешательство человека требуется лишь при возникновении каких-то редких, непредвиденных (например, аварийных) ситуаций.

В системах супервизорного управления вычислительный комплекс не только непрерывно контролирует процесс, но и автоматически управляет им вблизи оптимальной точки [16].

Выводы

Разработаны структура и алгоритм работы модуля контроля и управления процессом конвертирования медных штейнов, который позволяет проанализировать влияние основных входных параметров и управляющих воздействий на показатели качества процесса и осуществлять управление процессом конвертирования в режиме «советчика».

Дальнейшая задача состоит в реализации элементов МКУ:

информационно-измерительной системы, осуществляющей реализацию оперативного сбора информации о процессе, ее обработку и передачу ЭВМ оператора;

модуля обучения и тренинга – компьютерного тренажера, предназначенного для исследования процесса конвертирования и обучения навыкам управления персонала, обслуживающего конвертер, в штатных режимах и в условиях аварийных ситуаций без вмешательства в реальное производство;

системы поддержки принятия решений, составной частью которой является МОиТр, используемую для управления процессом конвертирования в режиме «советчика».