АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ КОНВЕРТИРОВАНИЯ В ЦВЕТНОЙ МЕТАЛЛУРГИИ. Диплом_Фокина. Группа Дипломная работа Автоматизированная система управления процессом конвертирования в цветной металлургии Пояснительная записка Зав кафедрой

Скачать 467.5 Kb. Скачать 467.5 Kb.

|

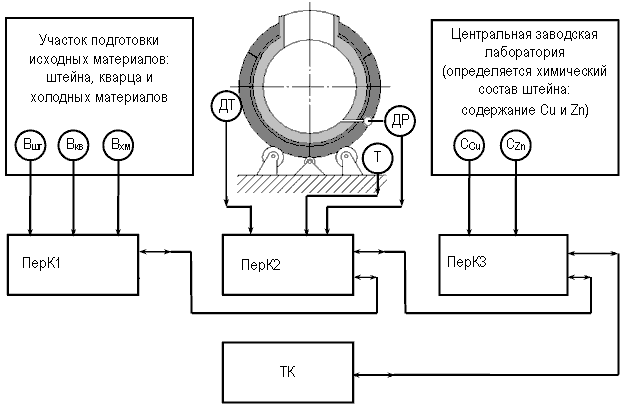

3 Реализация модуля контроля и управления процессом |

|

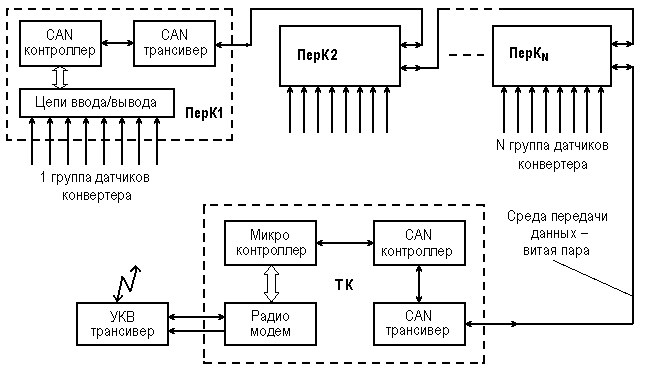

| Рисунок 3.1 – Функциональная схема локального комплекса |

Периферийный контроллер, является важнейшим узлом ЛК конвертера. Вопрос о количестве ПерК на конвертерном узле и местах их размещения должен решаться индивидуально в каждом конкретном случае с учетом типа и состава контролируемого оборудования конвертера и при этом максимально упростить схему. Важным требованием к ПерК также является их унификация. Это означает, что необходимо обеспечить простую проектную привязку универсального ПерК к конкретному оборудованию конкретного конвертера. Функциональная схема соединения датчиков с периферийными контроллерами показана на рисунке 3.2.

|

| Рисунок 3.2 – Функциональная схема соединения датчиков с периферийными контроллерами |

Учитывая функции, возлагаемые на ПерК, можно сделать вывод о том, что наличие микроконтроллера в его составе не является обязательным. Отсутствие МК позволяет упростить схему ПерК и значительно снизить затраты на разработку программного обеспечения.

Изучение доступных электронных компонентов показало, что на данный момент большого выбора автономных CAN контроллеров не наблюдается. Единственной разработкой является семейство изделий фирмы Microchip – I/O Expander (расширитель ввода/вывода) MCP250XX. Семейство состоит из четырех типов микросхем [20-22].

Микросхема имеет 8 индивидуально программируемых входов / выходов, причем микросхема MCP25055 содержит 10-разрядный аналого-цифровой преобразователь. При этом до четырех выводов микросхемы могут быть запрограммированы как входы аналого-цифрового преобразователя или как аналоговые компараторы с гистерезисом, поэтому допустимо использовать датчики или вторичные преобразователи с аналоговым выходным сигналом.

Программирование микросхемы может производиться непосредственно в законченном устройстве. Параметры конфигурации сохраняются в энергонезависимой памяти и загружаются автоматически при включении питания.

Принципиальная схема ПерК представлена в приложении В.

Поскольку, необходимо обеспечить максимально возможную унификацию ПерК, особое внимание было уделено проектированию входных и выходных цепей ПерК. Все входы/выходы MCP25055, за исключением GP7 конфигурируются независимо друг от друга как входы или выходы в любой комбинации. Вывод GP7 может использоваться только как вход. Соответственно, для того, чтобы использовать эту возможность, входные цепи также должны конфигурироваться под необходимую конфигурацию выводов MCP25055.

Входные и выходные цепи для всех семи выводов MCP25055 выполнены одинаково и показаны на втором листе приложения Д в виде иерархических блоков IO_1-IO_7. Принципиальная схема иерархического блока показана там же. Следует отметить, что эта принципиальная схема иерархического блока предназначена только для разводки печатной платы ПерК. Конкретная конфигурация входной цепи задается при привязке ПерК к оборудованию конвертера (все компоненты, показанные на принципиальной схеме, одновременно никогда устанавливаться не будут).

Таким образом, предлагаемое схемное решение входных/выходных цепей ПерК позволяет иметь только один тип ПерК, настраиваемый на конкретное оборудование непосредственно перед монтажом системы на объекте.

Это позволит значительно снизить затраты как при разработке ПерК, так и при их производстве. Номенклатура применяемых компонентов при этом минимальна.

Вторым важным вопросом, возникшим при проектировании ПерК, явилась организация его питания. Выбрана схема ПерК с централизованным питанием от ТК.

В этом случае для организации CAN-сети применен стандартный кабель типа “витая пара”, используемый при построении локальных сетей ПерК. Такой кабель содержит 4 пары проводов. Одна пара используется для передачи сигналов, а оставшиеся 3 пары соединяются параллельно и используются для подачи постоянного напряжения 12 В от ТК. Суммарного сечения 3 пар проводов достаточно для обеспечения питания нескольких десятков ПерК, так как ток, потребляемый одним из них, не превышает нескольких десятков миллиампер.

При централизованном питании для стабилизации напряжения и развязки отдельных ПерК достаточно дешевого непрерывного стабилизатора напряжения типа КР142ЕН5А.

Поскольку в периферийных контроллерах применены расширители ввода/вывода MCP25055, необходимость в разработке программного обеспечения как такового отсутствует. Вместо программирования необходимо только начальное конфигурирование MCP25055, которое производится перед их монтажом. Возможно также внутрисистемное конфигурирование, которое производится в уже смонтированном ПерК.

Терминальный контроллер является мостом между локальной CAN сетью и радиосетью передачи данных. В CAN сети ТК ответственен за инициализацию ПерК и является ведущим узлом, т.е. выполняет задачу управления CAN сетью. Связь терминальных контроллеров с мастер-контоллером CAN сети осуществляется по радиоканалу, поэтому с другой стороны на ТК возлагается задача поддержки сетевого протокола AX25 и обеспечения обмена данными с ДП, а также ретрансляции пакетов при отсутствии или неустойчивости связи между ДП и некоторыми конвертерными узлами. Поэтому ТК должен иметь достаточный объем памяти для промежуточного хранения входящих/исходящих пакетов данных.

Выбор микроконтроллера (МК) является непростой задачей. Во-первых, имеется несколько десятков архитектурных семейств микроконтроллеров, выпускаемых различными фирмами. Они различаются разрядностью, быстродействием, набором периферийных устройств. В РФ наиболее широкое распространение нашли МК MCS51 фирмы Intel и PIC фирмы Microchip.

Прежде всего, следует выбрать разрядность МК. От МК не требуется выполнения сложных вычислений, поэтому разумным выбором являются более дешевые 8-ми разрядные микроконтроллеры.

Сравнивая семейства МК MCS51 и PIC, необходимо отметить, что МК PIC, имея достаточно низкие цены, наиболее подходят для создания простых устройств автоматики. Их ресурсы недостаточны для применения в ТК.

Таким образом, для ТК наиболее приемлемы MK семейства MCS51. Эти МК выпускаются практически всеми ведущими производителями электронных компонентов. Для них имеется широкий выбор инструментальных средств программирования и отладки программ.

Возможны два варианта построения ТК:

микроконтроллер со встроенным CAN контроллером.

микроконтроллер + автономный CAN контроллер.

Выбор того или иного варианта определяется объемом и скоростью требуемой скоростью передачи данных. МК со встроенным CAN контроллером способен обеспечить наибольшую производительность, поскольку обеспечивается быстрый доступ к регистрам CAN контроллера. Комбинация МК + CAN контроллер имеет меньшую пропускную способность.

Автономные CAN контроллеры выпускаются в различных исполнениях, главным отличительным признаком является их интерфейс с МК. CAN контроллеры могут иметь либо параллельный интерфейс, либо последовательный. В качестве последовательного интерфейса наибольшее распространение получил интерфейс SPI. Параллельный интерфейс обеспечивает более высокую пропускную способность. Преимуществом последовательного интерфейса является то, что сокращается площадь печатной платы и размеры устройства. Изучение номенклатуры доступных в РФ автономных CAN контроллеров показало, что оптимальным для данного проекта будет выбор CAN контроллера фирмы Microchip MCP2510. Это целесообразно и с точки зрения сокращения числа поставщиков микросхем, поскольку в ПерК применена микросхема этой же фирмы MCP 2550.

Для ТК был выбран МК фирмы ATMEL AT89S8252, поскольку его характеристики наиболее полно соответствуют поставленным требованиям. Этот МК помимо традиционного набора периферийных устройств имеет резидентную FLASH память данных объемом 2 кБ. Эта память необходима для хранения данных о конфигурации, которая может отличаться для каждого конвертерного узла. МК также имеет SPI интерфейс необходимый для подключения CAN контроллера MCP2510. Кроме этого, наличие SPI интерфейса, позволит обеспечить внутрисистемное программирование МК.

Важнейшим узлом ТК является радиомодем. От его правильного выбора зависит пропускная способность радиосети, ее надежность и возможности расширения. Естественно, что в настоящее время речь должна идти только об однокристальных радиомодемах. Можно сформулировать следующие требования к радиомодему:

минимальная нагрузка на МК;

конфиденциальность передаваемых данных;

возможно более высокая скорость передачи данных в пределах заданной полосы частот радиоканала;

высокая помехоустойчивость.

На основании комплексного анализа сформулированных требований и ситуации на российском рынке выбор был остановлен на модели РМ FX919.

Принципиальная схема ТК представлена в приложении Г.

MK AT89S8252 имеет 256 байт резидентной памяти данных, что совершенно недостаточно для поддержки очередей входящих и исходящих сообщений радиосети. Кроме того, разработку ПО ТК планируется выполнять на языке высокого уровня С51 с использованием операционной системы реального времени, что требует сравнительно большого объема памяти данных. Поэтому ТК имеет микросхему внешней памяти данных U5 объемом 32 кБ.

Объем резидентной памяти программ МК AT89S8252 составляет 8 кБ, что при применении языка ЯВА для разработки ПО может оказаться недостаточным, поэтому предусмотрена микросхема внешней памяти программ U3 объемом до 32 кБ.

Радиомодем U6 FX919B подключается к внешней шине данных МК и младшим разрядам А0 и А1 шины адреса МК. Регистры управления, состояния и данных радиомодема отображаются на адресное пространство внешней памяти данных МК [23].

Обмен данными между МК и РМ производится по прерываниям.

3.1.3 Подсистема передачи данных

Важнейшей частью систем телеуправления является подсистема связи объектов управления с ДП оператора. Исторически первыми были системы передачи данных по выделенным или коммутируемым телефонным линиям. Позже появились системы передачи данных по радио в УКВ диапазоне. В настоящее время, особенно за рубежом, интенсивно развиваются более современные системы передачи данных. В частности, в телеуправлении начинается использование сети Internet, а также сотовой связи. В Европе и США разработана сеть Mobitex, представляющая собой систему сотовой связи, специально предназначенную для низкоскоростной передачи данных.

При разработке подсистемы обмена данными между ДП и управляемыми объектами, крайне важно обеспечить безошибочную передачу информации, поскольку в условиях производства уровень индустриальных помех достаточно высок. Решение этой задачи достигается, адекватным выбором аппаратных, и программных средств подсистемы передачи данных.

Говоря об аппаратных средствах передачи данных, мы имеем в виду радиомодемы, поскольку предполагается, применение промышленных УКВ радиостанций и здесь выбор однозначен. В принципе возможно применение стандартных модемов, предназначенных для телефонных линий. Однако в этом случае трудно обеспечить достаточно высокую скорость передачи данных, поскольку ширина полосы частот телефонной линии ограничена. Кроме того, известные в настоящее время низкоскоростные телефонные модемы не являются интеллектуальными. Это означает, что задачи обнаружения и коррекции ошибок должны выполняться программными средствами. Это требует увеличения производительности компьютеров. Для ДП это не является проблемой, поскольку современные персональные компьютеры легко могут справиться с этой задачей.

Во времена СССР, проблемой для разработчиков была скудость элементной базы. Всегда стояла задача – как из доступных элементов создать требуемое устройство, что зачастую приводило к неэффективным и дорогим решениям. Сейчас ситуация изменилась коренным образом. На рынке доступна продукция практически всех ведущих зарубежных фирм. Перед разработчиком теперь стоит задача поиска и выбора тех компонентов, которые наиболее полно соответствуют предъявляемым требованиям. Зачастую имеются аналогичные компоненты, выпускаемые разными фирмами и имеющими различную цену. Важным фактором является и поиск российских дилеров осуществляющих поставки необходимых компонентов.

Зачастую это требует определенных затрат времени, но с лихвой окупается тем, что разрабатываемая аппаратура будет соответствовать мировому уровню. Не секрет, что сейчас в России можно найти аппаратные и программные средства зарубежного производства для решения любых задач, в том числе и для телеуправления. Но цена таких средств, как правило, весьма высокая.

Проведенные автором исследования показали, что при использовании современной элементной базы созданная радиосеть передачи данных будет покрывать все производство. Ожидаемая загрузка этой сети передачей телемеханической информации будет крайне незначительной. Это дает возможность ее развития в будущем. Резерв пропускной способности в дальнейшем может быть использован для создания автоматизированной системы диспетчеризации и управления производством.

Таким образом, важнейшей компонентой ИИС является подсистема передачи данных по радиоканалу. Правильный выбор сетевого протокола в значительной мере будет определять надежность подсистема передачи данных и возможности ее расширения.

Для ИИС был выбран достаточно хорошо апробированный протокол AX25, однако требуется его адаптация к условиям применения его в системах телеуправления, а также к новым аппаратным средствам, появившимся за время, прошедшее с момента его разработки.

При сохранении общей логики протокола AX25, были внесены следующие изменения:

исключены обрамляющие флаги фрейма, вместо них введено поле длины данных;

изменен формат адресов отправителя и получателя (на беззнаковые целые числа);

исключено поле идентификатора протокола интеллектуальной радиосвязи.

Внесенные изменения стандарта AX25, позволяют создать надежную, помехоустойчивую подсистема передачи данных для ИИС процесса конвертирования медных штейнов.

Физически канал передачи данных представляет собой радиочастоту порядка 170 МГц, точное значение которой определяется диапазоном частот радиоканалов, арендуемых предприятием.

3.1.4 Диспетчерский пункт

На верхнем уровне ИИС представлена диспетчерским пунктом, с которого и осуществляется контроль и управление процессом конвертирования. В состав аппаратных средств ДП входят:

персональный компьютер, обеспечивающий функционирование ИИС и интерфейс оператора;

радиомодем, обеспечивающий сопряжение ПК с УКВ трансивером и преобразование цифрового потока данных в аналоговый сигнал и обратно;

УКВ трансивер, обеспечивающий связь между ДП и локальным комплексом.

ПК должен выбираться с учетом требований к интерфейсу пользователя, объему передаваемой информации и времени реакции системы. Кроме этого в него должно быть включено математическое и программное обеспечение МОиТр.

Требования к интерфейсу пользователя постоянно возрастают. От его функциональности, удобства и простоты в значительной мере зависит надежность функционирования всей системы. В настоящее время стандартом стал графический интерфейс пользователя.

Итак, для ДП достаточен стандартный ПК средней производительности и стандартной конфигурации, укомплектованный источником бесперебойного питания повышенной мощности. Повышенная мощность необходима вследствие того, что источник бесперебойного питания должен обеспечивать питание не только ПК, но и радиомодема и УКВ трансивера.

К быстродействию системы не предъявляется высоких требований, поскольку ее реактивность определяется наличием человека-оператора, время реакции которого несоизмеримо велико по сравнению с быстродействием ПК.

Кроме этого, представляется целесообразным использовать на ПК ДП операционную систему Windows XP. На ПК следует возложить поддержку интерфейса оператора и выполнение служебных задач.

Конфигурация аппаратных средств ДП не может рассматриваться в отрыве от средств и протокола передачи данных по радиоканалу, а также структуры локального комплекса на конвертерном узле. В зависимости от выбора УКВ трансиверов и радиомодемов возможно несколько конфигураций аппаратных средств ДП. Предлагается создание ДП по приведенной схеме (рисунок 3.3).

Рисунок 3.3 – ДП с терминальным контроллером

Ключевым устройством в данной схеме является ТК (ранее названный мастер-контроллером), который представляет собой автономное устройство, содержащее микроконтроллер и интеллектуальный однокристальный радиомодем. Подробно структура и функции ТК были рассмотрены выше.

Преимущество этого варианта в том, что критичные по времени задачи по поддержке протокола обмена данными возлагаются на ТК.

ТК также должен обеспечивать поддержку протокола обмена данными с ДП и выдачу информации о состоянии процесса.

Таким образом, ИИС позволяет получать оперативную информацию о параметрах процесса конвертирования и представлять ее на МИП.