АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ КОНВЕРТИРОВАНИЯ В ЦВЕТНОЙ МЕТАЛЛУРГИИ. Диплом_Фокина. Группа Дипломная работа Автоматизированная система управления процессом конвертирования в цветной металлургии Пояснительная записка Зав кафедрой

Скачать 467.5 Kb. Скачать 467.5 Kb.

|

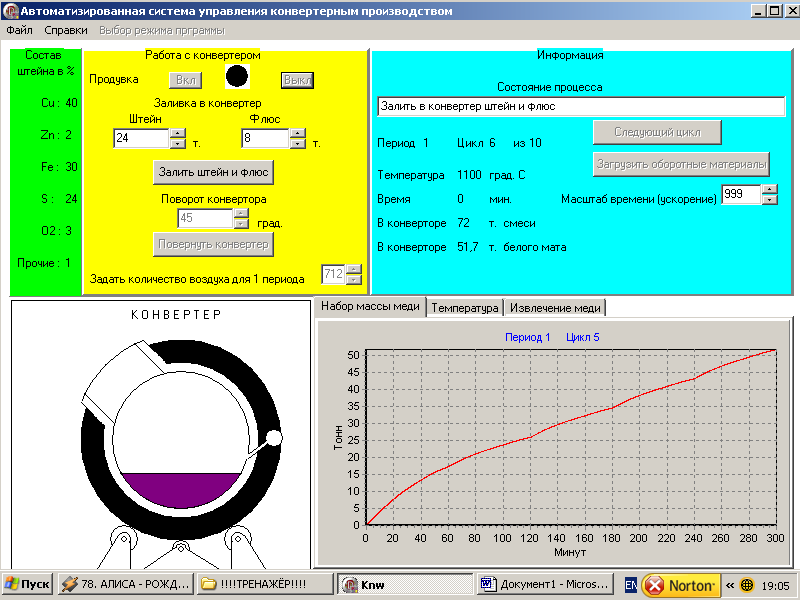

3.2 Использование модуля контроля и управления |

|

| Рисунок 3.4 – Набор массы в конвертере |

Обучаемый получает навыки управления многостадийным процессом, который происходит по одной и той же схеме, но при разных входных данных. Например, для штейнов с богатым содержанием меди уменьшается количество циклов, а для штейнов с бедным содержанием меди количество циклов увеличивается и соответственно увеличивается время на процесс.

Таким образом, МОиТр позволяет отработать основные принципы управления процессом конвертирования медных штейнов в штатных режимах и в условиях аварийных ситуаций. Кроме того, у обучаемого формируется психологическая готовность осуществления четких и правильных действий в случае возникновения нештатных ситуаций.

3.2.3 Использование модуля для управления

процессом конвертирования

Для управления процессом конвертирования медных штейнов используется МОиТр, включенный в состав СППР и работающий в режиме «советчика», исходные данные в который в данном режиме поступают непосредственно с управляемого процесса, благодаря разработанной ИИС.

Режим «советчика» может применяться для коррекции хода реального процесса конвертирования медных штейнов в условиях действующего производства.

Для осуществления такой коррекции оператор должен с помощью СППР отслеживать различные режимы, вызывающие отклонения от технологического регламента, и выбирать такие управляющие воздействия, которые в данной производственной ситуации могут принести наибольший эффект путем вывода процесса на заданный режим работы. Использование СППР позволяет улучшить основные технико-экономические показатели процесса конвертирования путем выбора и реализации квазиоптимальных режимов работы.

Кроме того, поток данных о ходе процесса фиксируется прикладным ПО МОиТр для дальнейшего использования в режиме обучения персонала принятию обоснованных решений (см. пункт 3.2.2).

Разработанный модуль контроля и управления может реализовывать режим автоматического управления процессом. Однако учитывая возможные негативные последствия в случае возникновения непредвиденной аварийной ситуации автор оставляет за собой право рекомендовать не исключать оператора из контура управления.

4 Экономическая часть

5 Безопасность жизнедеятельности

Заключение

В результате выполненной работы решена задача синтеза автоматизированной системы управления процессом конвертирования в цветной металлургии, при этом получены следующие основные результаты:

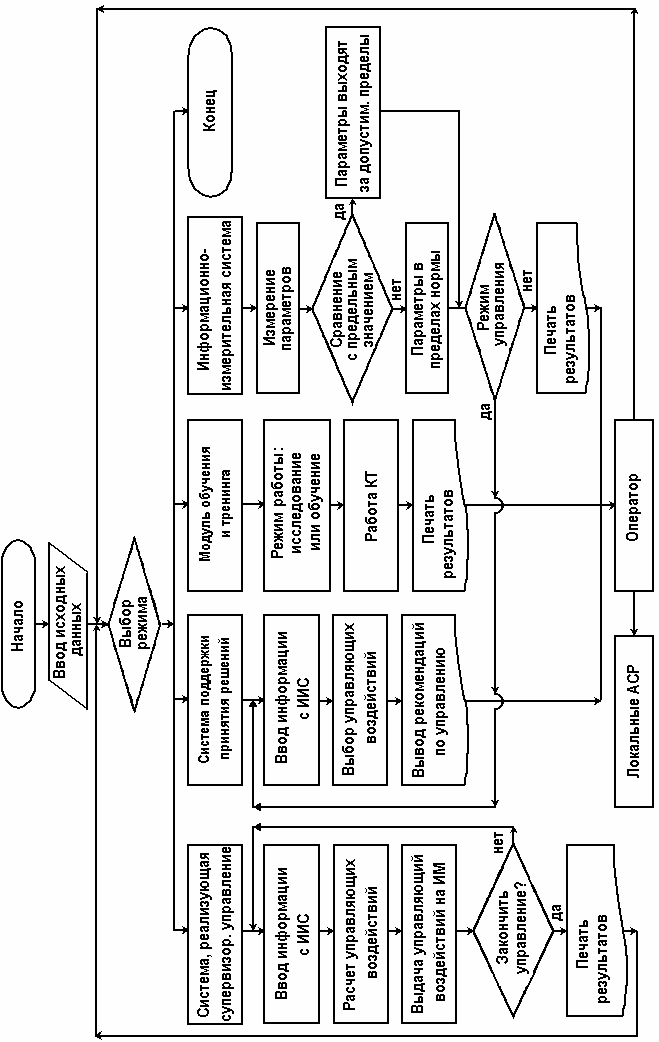

Синтезированы структура и алгоритм работы модуля контроля и управления процессом конвертирования медных штейнов, позволяющие:

реализовать непрерывный косвенный контроль основных параметров процесса;

проанализировать влияние основных входных параметров и управляющих воздействий на показатели качества процесса (извлечение меди в черновую медь, процентное содержание SO2 в отходящих газах, температуру);

осуществить управление процессом конвертирования в режиме «советчика».

Реализованы:

алгоритм работы, а также математическое и программное обеспечение автоматизированной информационно-обучающей системы (компьютерного тренажера), позволяющей исследовать процесс и проводить обучение технического персонала и студентов принятию обоснованных решений при управлении процессом конвертирования медных штейнов, а также управлять процессом конвертирования в режиме «советчика»;

информационно-измерительная система, позволяющая вести оперативный контроль за ходом процесса конвертирования.

Список литературы

Ванюков П.А. Комплексная переработка медного и никелевого сырья. – М.: Металлургия, 1988.

Ванюков А.В., Зайцев В.Я. Теория пирометаллургических процессов – М.: Металлургия, 1973. – 504с.

Металлургия меди, никеля, кобальта / И.Ф. Худяков, А.И. Тихонов – М.: Металлургия, 1977. – 271с.

Теория металлургических процессов: учеб. пособие для ВУЗов / С.И. Попель, А.И. Сотников, В.Н. Буронсиков. – М: Металлургия, 1986.

Бледнов Б.П. Конвертирование в металлургии меди и никеля: Учеб. пособие – Красноярск: ГУЦМиЗ, 2002.

Уткин Н.И. Металлургия цветных металлов. – М.: Металлургия, 1985. – 438с.

Тарасов А.В. Новое в металлургии меди // Цветные Металлы, 2002. – № 2. – с. 38-45.

Автоматизация управления металлургическими процессами / В.Ю. Каганов, О.М. Блинов, А.М. Беленький – М.: Металлургия, 1974. – 416 с.

Диомидовский Д.А. Контроль и автоматизация процессов цветной металлургии. – М.: Металлургиздат, 1968г. – 650 с.

Липухин Ю.В. Автоматизация основных металлургических процессов. – М.: Металлургия, 1990. – 278с.

Контроль и автоматизация металлургических процессов: учебник / Г.М. Глинков, А.И. Косарев, Е.К. Шевцов. – М: Металлургия, 1990.

АСУ ТП в металлургии / Р.Б. Медведев, Ю.Б. Бондарь, В.Д. Романенко. – М: Металлургия, 1987.

Автоматическое управление металлургическими процессами: Межвуз. сб. науч. тр. / Магнитог. Гос. Горно-Металлургич. Академия / Ред. Блохин А.М. – Магнитогорск, 1994. – 115с. – рус. ISBN 5-230-10737-5.

Устройство контроля температуры металла в конверторе / В.С. Богучевский, И.И. Кочков, Н.А. Сорокин, С.К. Соболев – А.С. СССР №1073290, опубликовано 15.02.84. Бюллетень №6 (по ультразвуковым колебаниям).

Стефании Е.П. Основы построения АСУ ТП: учеб. пособие для ВУЗов. – М.: Энергоиздат, 1982. – 352с.

Лапаев И.И., Буралков А.А. Автоматизация технологических процессов металлургических предприятий: учеб.-метод. Пособие / ГАЦМиЗ. – Красноярск, 1998. – 136с.

ЭВМ в управлении технологическими процессами: учеб. пособие / Б.М. Горенский, А.А. Буралков, В.А. Казинникова / ГАЦМиЗ. – Красноярск, 1998. – 184с.

Цейдлер А.А. Расчеты по металлургии тяжелых металлов. – М.: Металлургиздат.

Гусев С. Краткий экскурс в историю промышленных сетей. Современные технологии автоматизации №4, 2000 г. с. 78 – 84.

Третьяков С. А. CAN на пороге нового столетия. Мир компьютерной автоматизации. №2, 1999 г.

MCP2502X/05X CAN I/O Expanders Family. DS21664B. Microchip Technology Inc. 2001.

Richards P. AN815. Understanding the MCP250XX Devices. DS00815A. Microchip Technology Inc. 2001.

FX919B. 4 Level FSK Modem Data Pump. Consumer Microcircuits Limited. D919B. 1997.

| Приложение А Алгоритм работы модуля контроля и управления |  |

Приложение Б

Основные характеристики CAN интерфейса

Максимальная скорость передачи: 1 Mbit/s при длине линии до 40 м или – 40 Kbit/s при длине линии 1000 м. При этом практически любой CAN – контроллер допускает программирование скорости обмена – от 1 Mbit/s до 10Kbit/s.

Арбитраж организован так, что не увеличивает время реакции системы на более приоритетные сообщения.

Возможные коллизии на шине не приводят к разрушению данных и их повторной передаче.

Общее количество CAN-узлов не ограничено протоколом.

Сообщения по CAN-шине могут передаваться одному или одновременно нескольким узлам, настроенным на прием одних и тех же параметров.

Адресная информация (номер параметра) содержится в сообщении и совмещена с его приоритетом.

Количество байтов данных настраивается от 0 до 8.

Если хотя бы один узел в сети принял сообщение с ошибкой, это сообщение признается ошибочным для всех узлов сети.

Отказавшие узлы динамически отключаются от шины.

Подавление синфазных помех осуществляется дифференциальным приемопередатчиком.

Приемопередатчики рассчитаны на эксплуатацию в условиях высокого уровня помех и способны выдерживать значительные кратковременные импульсные помехи.

Имеются мощные средства контроля и обнаружения ошибок.